1.本发明涉及一种半干法脱硫灰处理方法,具体涉及资源化利用半干法脱硫灰制备硫酸、硫酸钾等含硫化工产品的方法,属于固废处理技术领域。

背景技术:

2.半干法脱硫工艺由于脱硫效率高、工艺流程短、投资较低,占地面积小等优点,被广泛应用于钢铁冶金、火力发电等行业。目前采用半干法脱硫的项目日渐增多,半干法脱硫灰的产生量也逐年递增,我国每年产生的半干法脱硫灰超过1000万吨。2018年1月1日起实施的《环境保护税法》规定工业副产石膏等废渣如得不到综合利用,将按照25元/吨征收环境保护税。若半干法脱硫灰得不到合理的处理,企业将付出昂贵的额外费用。

3.半干法脱硫灰的主要成分为:游离氧化钙、亚硫酸钙、氢氧化钙、硫酸钙和少量的碳酸钙等物质。半干法脱硫灰的成分特性大大限制了其在建材、农业等传统领域的利用。国家标准规定,普通水泥中so3的含量要小于3.5%,而半干法脱硫灰中硫含量较高,且其含有较多的游离氧化钙,在长期水化过程中不断生成ca(oh)2,体积不断膨胀,对使用的安定性产生影响,因此半干法脱硫灰不能直接作为水泥使用或使用量较少,使其资源化利用受限。同时,亚硫酸钙水化反应慢且受热易分解,若处理不当,将产生大量的so2,造成环境的二次污染。

4.因此,目前只有少部分半干法脱硫灰得到初级的利用,绝大部分以堆积填埋的方式处理,既破坏环境又占用土地资源。同时,半干法脱硫灰中大量的钙、硫等资源未得到大宗化利用,造成了资源的浪费。因此,开发半干法脱硫灰的资源化利用技术具有非常重大的意义。

5.目前国内外的研究主要是通过高温氧化法、低温催化法、电化学氧化法等方法将半干法脱硫灰中的亚硫酸钙氧化成硫酸钙,使半干法脱硫灰转化成脱硫石膏。这些方法氧化成本高,产品经济性低,没有合适的氧化工艺设备,不适合工业化生产。且在脱硫石膏资源化的过程中,因半干法脱硫灰中cao、碳酸钙的含量较高,其caso4的含量远低于湿法脱硫的含量,其后续利用仍是难点。因此,寻找一种半干法脱硫灰高效、低耗、经济可行的利用技术,尤为迫切。

6.目前,我国作为钾肥消耗大国,消耗量超过世界消耗量的40%,目前为止依然有超过40%的钾肥依赖国外进口,使钾肥价格居高不下。随着土地产出率要求的不断提高,如何降低钾肥的生产成本,对我国农业发展愈发重要。

技术实现要素:

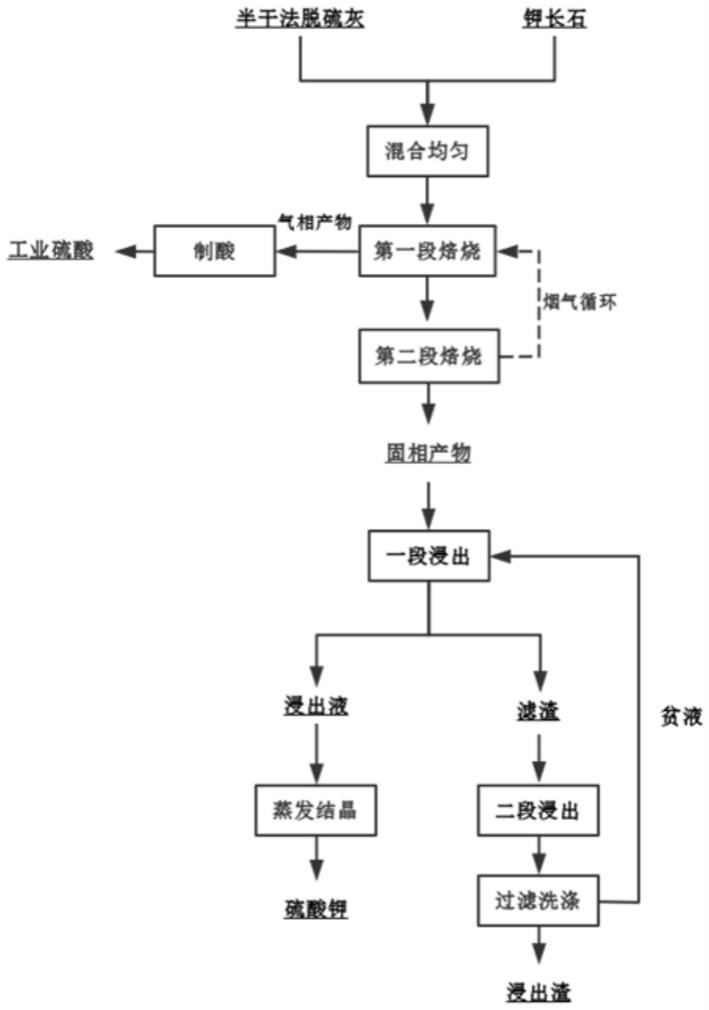

7.针对现有技术中处理半干法脱硫灰的方法存在的技术问题,本发明的目的是在于提供一种以半干法脱硫灰为主要原料制备硫酸、硫酸钾等含硫化工产品实现半干法脱硫灰资源化利用的方法,该方法利用半干法脱硫灰为主要原料配入钾长石作为钾源,通过高温煅烧可以获得用于制备硫酸的二氧化硫以及获得高附加值的用于制备钾肥的硫酸钾产品,

实现脱硫灰的高效资源化利用,且浸出渣可作为建筑材料或耐火材料的原料,无有害的气体、固体和液体产生,实现半干法脱硫灰的大宗化、无害化、高质化利用。

8.为了实现上述技术目的,本发明提供了一种资源化利用半干法脱硫灰制备含硫化工产品的方法,其包括以下步骤:

9.1)将半干法脱硫灰与钾长石混合均匀后进行低温焙烧,得到二氧化硫气体和混合固体;

10.2)将所述混合固体进行高温焙烧,得到含硫酸钾的固体;

11.3)将所述含硫酸钾的固体通过湿法浸出,得到浸出液和浸出渣;所述浸出液通过蒸发结晶得到硫酸钾产品,所述浸出渣作为建筑材料或耐火材料原料。

12.本发明以半干法脱硫灰及钾长石为原料,先通过低温分解半干法脱硫灰,主要使得半干法脱硫灰中的亚硫酸钙在低温条件下分解,以二氧化硫形式回收so2气体用于制酸,同时得到高活性的氧化钙成分,而低温焙烧固相产物与钾长石再进行高温焙烧,利用低温焙烧固相产物中的硫酸钙以及氧化钙等活性成分与钾长石进行高温固相反应,硫酸钙以及氧化钙等能够钾长石中的钾离子转化成易于水浸出的硫酸钾成分,同时钙与硅铝成分等转化成稳定的渣相,可以作为耐火材料或建筑材料,本发明低温焙烧和高温焙烧两段焙烧过程中涉及的主要化学反应如下:

13.第一段低温焙烧:

14.caso3(s)=cao(s) so2(g);

15.第二段高温焙烧:

16.2kalsi3o8 caso4 6cao=ca2al2sio7 k2so4 5casio3;

17.2kalsi3o8 caso4 11cao=ca2al2sio7 k2so4 5ca2sio4。

18.作为一个优选的方案,所述半干法脱硫灰为钢铁厂或电厂烟气经半干法脱硫后的副产物。所述半干法脱硫灰为行业内常见的固体废弃物,主要成分为亚硫酸钙、氧化钙和氢氧化钙,还包含少量硫酸钙和碳酸钙等。

19.作为一个优选的方案,半干法脱硫灰与钾长石的质量比为1~4:1。

20.作为一个优选的方案,所述钾长石中氧化钾质量百分比含量在8%~15%。

21.作为一个优选的方案,所述低温焙烧的条件为:焙烧温度为900℃~950℃,焙烧时间为0.5h~4h。在优选的低温焙烧条件下以实现半干法脱硫灰中亚硫酸钙的高效分解。

22.作为一个优选的方案,所述二氧化硫气体用于制酸。

23.作为一个优选的方案,所述高温焙烧的条件为:焙烧温度为1000℃~1300℃,焙烧时间为0.5h~4h。在优选的高温焙烧条件下主要实现钾长石与包含氧化钙和硫酸钙等成分的低温焙烧产物进行固相反应,利用氧化钙等活性成分将钾长石晶体结构破坏使其中的钾转化成水溶性的硫酸钾盐,渣相为稳定性高的硅铝酸钾及硅酸钙等。

24.作为一个优选的方案,所述高温焙烧产生的烟气循环至低温焙烧。通过烟气循环可以回收高温焙烧过程中的热量,减少能耗损失,同时回收烟气中的二氧化硫成分,减少排放。

25.作为一个优选的方案,所述湿法浸出通过两段逆流浸出;一段逆流浸出采用二段逆流所得浸出液来浸出含硫酸钾的固体,一段逆流浸出所得浸出液通过蒸发结晶得到硫酸钾产品,一段逆流浸出所得浸出渣采用水进行二段逆流浸出;二段逆流浸出所得浸出液返

回一段逆流浸出,二段逆流浸出所得浸出渣作为建筑材料或耐火材料原料。通过采用两段逆流浸出,能够保证硫酸钾较高的浸出率,浸出率>90%。

26.作为一个优选的方案,所述一段逆流浸出的条件为:温度为20~40℃,固液质量比为1:3~6,时间为10min~30min。

27.作为一个优选的方案,所述二段逆流浸出的条件为:温度为20~40℃,固液质量比为1:3~6,时间为40min~60min。

28.与现有技术相比,本发明技术方案带来的有益技术效果:

29.本发明利用半干法脱硫灰和钾长石为主要原料来制备含硫化工产品。该方法通过两段焙烧的方式,在第一段焙烧中使亚硫酸钙分解生成so2和高活性的氧化钙,解决了半干法脱硫灰因亚硫酸钙性质不稳定而难以利用的问题;在第二段焙烧中钾长石与硫酸钙、氧化钙反应,生产硫酸钾。该方法不仅能够充分回收半干法脱硫灰中的硫、钙资源,得到so2和高附加值的硫酸钾,得到的so2可以制备工业硫酸,硫酸钾可作为化工原料生产钾肥,实现资源的多方面回收利用。

30.目前半干法脱硫灰的利用主要是将脱硫灰中的亚硫酸钙氧化成硫酸钙,即将半干法脱硫灰转化成脱硫石膏后,再进行进一步的处理。就半干法脱硫灰利用现状而言,本发明的方法流程短,操作简单,利用量大,资源利用率高,同时生成高附加值产品,经济效益高,易于实现工业化应用。

31.传统硫酸钾制备方法主要有曼海姆生产法、芒硝生产法等。曼海姆生产法产品质量较高、生产流程较为简单,但所需投资高,生成的盐酸会腐蚀损坏生产设备。芒硝生产法转化率较高,对设备的损害程度较小,但流程过于复杂,不利于工业化应用。相对于传统的硫酸钾制备方法,本发明方法流程简单,效率高,整个工艺绿色环保,无污染物排放,处理能力强,易于在工业应用中推广。

32.综上,本发明方法实现了半干法脱硫灰的充分资源化利用,且实现了半干法脱硫灰的清洁高效处理。

附图说明

33.图1为半干法脱硫灰制备含硫化工产品的工艺流程图。

具体实施方式

34.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.某钢铁厂半干法脱硫灰加入k2o含量为8.6%的钾长石,按照钾长石:脱硫灰质量比为1:4配比混合,在900℃下进行一段焙烧,焙烧时间为4h,焙烧烟气用于制酸工艺生产工业硫酸,再将一段焙烧产物在1000℃下进行二段焙烧,焙烧时间为2h,第二段焙烧烟气循环至第一段焙烧,将二段焙烧产物进行两段逆流浸出,一段浸出温度为20℃、固液质量比为1:3,浸出时间为10min。二段浸出温度为20℃、固液质量比为1:3,浸出时间为40min。所得产物硫酸钾浸出率为92%,浸出渣主要成分为ca2al2sio7、ca2sio4及casio3作为耐火材料或建筑

材料原料。

37.实施例2

38.某钢铁厂半干法脱硫灰加入k2o含量为10.6%的钾长石,按照钾长石:脱硫灰质量比为1:3配比混合,在925℃下进行一段焙烧,焙烧时间为4h,焙烧烟气用于制酸工艺生产工业硫酸,再将一段焙烧产物在1100℃下进行二段焙烧,焙烧时间为1h,第二段焙烧烟气循环至第一段焙烧,将二段焙烧产物进行两段逆流浸出,一段浸出温度为30℃、固液质量比为1:6,浸出时间为20min。二段浸出温度为30℃、固液质量比为1:6,浸出时间为50min。所得产物硫酸钾浸出率为94%,浸出渣主要成分为ca2al2sio7、ca2sio4及casio3作为耐火材料或建筑材料原料。

39.实施例3

40.某钢铁厂半干法脱硫灰加入k2o含量为13.4%的钾长石,按照钾长石:脱硫灰质量比为1:1配比混合,在950℃下进行一段焙烧,焙烧时间为0.5h,焙烧烟气用于制酸工艺生产工业硫酸,再将一段焙烧产物在1200℃下进行二段焙烧,焙烧时间为0.5h,第二段焙烧烟气循环至第一段焙烧,将二段焙烧产物进行两段逆流浸出,一段浸出温度为40℃、固液质量比为1:6,浸出时间为30min。二段浸出温度为40℃、固液质量比为1:6,浸出时间为60min。所得产物硫酸钾浸出率为95%,浸出渣主要成分为ca2al2sio7、ca2sio4及casio3作为耐火材料或建筑材料原料。

41.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。