1.本发明涉及聚烯烃催化剂领域,具体涉及一种含钛塔釜液的回收方法。

背景技术:

2.在聚烯烃的工业生产中,钛系催化剂由于催化效率高且价格便宜,获得了较为广泛的应用。中国专利cn1718595a公开了一种用于烯烃聚合的球形催化剂组分及其催化剂,该球形催化剂组分包含负载于卤化镁活性载体上至少一种钛化合物和任选地至少一种给电子体化合物,其中所述的卤化镁活性载体是通过卤化镁/醇加合物熔体在超重力场下旋转分散而得到的固体颗粒。,所述的催化剂颗粒形态良好,粒度分布窄,用于烯烃聚合,特别是丙烯聚合时具有很高的聚合活性和立体定向性,而且得到的聚合物颗粒形态良好,堆密度高。在上述催化剂制备过程中,通常需要将获得的固体催化剂初级颗粒用有机溶剂洗涤,以除去其中未载入的四氯化钛,催化剂分散液从反应器排出,同时产生了有机溶剂、四氯化钛以及氯代烷氧基钛等液相物料的催化剂母液。出于经济成本方面的考虑,其中的四氯化钛和部分有机溶剂需回收循环使用。

3.目前国内已工业化的聚烯烃催化剂母液回收利用工艺大致如下:将含有机溶剂、四氯化钛和氯代烷氧基钛等的母液混合物首先送入母液粗分塔中进行精馏,从塔顶得到粗溶剂,塔底为四氯化钛和氯代烷氧基钛等,再分别经有机溶剂精馏塔和四氯化钛精馏塔分离后,得到所需的有机溶剂和四氯化钛产品,有机溶剂精馏塔和四氯化钛精馏塔塔釜的物料进入精馏设备进一步精馏,精馏釜排出的含四氯化钛和氯代烷氧基钛的塔釜液,去水解釜水解,产生废酸渣排出。该工艺存在的一个问题是:水解过程中产生大量含有各种有机物的废酸渣,需要进一步处理,因此面临日益严重的环保和经济压力。

4.针对上述问题,cn103030232a公开了一种聚烯烃催化剂生产含钛废液的处理方法,该发明属于污水处理领域。包含以下工艺步骤:(1)将含钛废液与水按照重量比1:0.5~1:3混合,进行水解处理,得到水解液:将石灰粉末(ca(oh)2)加入到反应器内,(2)将步骤(1)中的水解液转入反应器内与石灰(ca(oh)2)粉末进行中和反应,控制ca(oh)2粉末与原始含钛废液的比例,使ca(oh)2粉末与水解液反应,形成固渣。该发明中采用固体石灰ca(oh)2粉末作为碱中和剂,节省了常规方法中配置碱液所需水量,也同时减少了最终的废物处理量,减少了废物排放,最终处理产物为固体废渣,可以按照固废进行进一步处置,相对废液而言,固体废渣便于运输,且后续处理方式可采用焚烧、填埋等常规手段进行处理,节约了处理成本。

5.cn103028224a公开了一种含钛废液的处理方法,该方法包含以下工艺步骤:将熟石灰(ca(oh)2)与水按一定的比例在石灰乳储罐内配置成石灰乳:将上述配置好的一定量的石灰乳置于反应器内:将一定量的含钛废液直接加入上述反应器内,控制含钛废液的加入速度,使得反应温度不超过90℃,最终反应形成固体废渣tio2/cacl2·

nh20。该发明中采用石灰乳作为碱中和剂,含钛废液不经过水解反应而直接与石灰乳进行水解中和反应,节省了现有常规方法中所需用水量,最终处理产物为固体废渣,固体废渣便于运输,且后续处

理方式可采用焚烧、填埋等常规手段进行处理,节约了处理成本。

6.上述方法,虽然一定程度上减少了酸水的产生,但所得固体废渣中由于含有大量有机物,明显需要后续进一步处理,处理流程复杂。

技术实现要素:

7.本发明的目的在于提供一种新的含钛塔釜液的回收方法,该方法显著提升了原料利用率,大大减少了处理过程中产生的废酸渣,大幅提高了含钛塔釜液中四氯化钛的回收率,析出物可以用于粗钛白的生产,从而实现资源回收利用,具有明显的环保和经济效益。

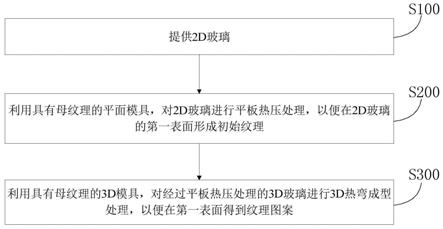

8.为了实现上述目的,本发明一方面提供一种含钛塔釜液的回收方法,该方法包含以下步骤:

9.1)将所述含钛塔釜液与惰性有机溶剂进行混合,得到所述含钛塔釜液和所述惰性有机溶剂的混合物;

10.2)将步骤1)得到的混合物静置沉降,并将静置沉降的析出物和上清液进行固液分离;

11.3)将步骤2)得到的上清液进行蒸馏分离,分别得到四氯化钛和有机溶剂。

12.优选地,将步骤2)中静置沉降的析出物用于制备粗钛白,将步骤3)得到的四氯化钛用于制备聚烯烃催化剂,将步骤3)得到的有机溶剂用作所述惰性有机溶剂。

13.优选地,步骤1)中,所述惰性有机溶剂与所述含钛塔釜液进行混合时的体积比为0.1~10:1。

14.优选地,所述惰性有机溶剂为碳原子数为5-12的链烷烃和碳原子数为5-12的取代或未取代的环烷烃中的一种或多种;更优选地,所述惰性有机溶剂为选自环戊烷、环己烷、二甲基环丙烷、乙基环丙烷、甲基环丁烷、甲基环戊烷、戊烷、己烷、庚烷、辛烷、壬烷和癸烷中的一种或多种。

15.优选地,步骤2)中,所述静置沉降的条件包括:温度为-20~50℃,时间为0.1-10h。

16.优选地,步骤2)中,所述固液分离通过过滤、离心进行。

17.优选地,步骤3)中,所述蒸馏的条件包括:温度为90-130℃,真空度为-30~-98kpa。

18.优选地,该方法还包括将步骤3)中蒸馏得到的残留物作为所述含钛塔釜液使用。

19.优选地,所述含钛塔釜液是钛系聚烯烃催化剂母液经蒸馏除去至少部分四氯化钛后的塔釜液。

20.优选地,所述含钛塔釜液中的四氯化钛的含量例如可以为60-80重量%。

21.根据本发明提供的含钛塔釜液的回收方法,步骤2)中静置沉降的析出物可以用于制备粗钛白,步骤3)得到的四氯化钛可以用于制备聚烯烃催化剂,步骤3)得到的有机溶剂可以用作所述惰性有机溶剂,进而步骤3)中蒸馏得到的残留物可以作为所述含钛塔釜液使用,显著提升了原料利用率,大大减少了处理过程中产生的废酸渣,大幅提高了含钛塔釜液中四氯化钛的回收率,析出物可以用于粗钛白的生产,从而实现资源回收利用,具有明显的环保和经济效益。

具体实施方式

22.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

23.本发明提供一种含钛塔釜液的回收方法,该方法包含以下步骤:

24.1)将所述含钛塔釜液与惰性有机溶剂进行混合,得到所述含钛塔釜液和所述惰性有机溶剂的混合物;

25.2)将步骤1)得到的混合物静置沉降,并将静置沉降的析出物和上清液进行固液分离;

26.3)将步骤2)得到的上清液进行蒸馏分离,分别得到四氯化钛和有机溶剂。

27.根据本发明,优选地,将步骤2)中静置沉降的析出物用于制备粗钛白,将步骤3)得到的四氯化钛用于制备聚烯烃催化剂,将步骤3)得到的有机溶剂用作所述惰性有机溶剂。

28.根据本发明,所述塔釜液是钛系聚烯烃催化剂母液经蒸馏除去至少部分四氯化钛后的塔釜液。

29.作为这样的含钛塔釜液为含有四氯化钛以及氯代烷氧基钛等的混合物。所述含钛塔釜液中的四氯化钛的含量例如可以为60-80重量%。另外,氯代烷氧基钛的含量例如可以为20-40重量%。

30.将钛系聚烯烃催化剂母液蒸馏除去部分四氯化钛时,四氯化钛的除去量只要满足余下的四氯化钛含量在上述范围即可。

31.根据本发明,通过将所述含钛塔釜液与惰性有机溶剂进行混合,得到所述含钛塔釜液和所述惰性有机溶剂的混合物。所述惰性有机溶剂的用量可以根据所述含钛塔釜液的量来决定,从有效地提升含钛塔釜液利用率来考虑,优选地,步骤1)中,所述惰性有机溶剂与所述含钛塔釜液进行混合时的体积比为0.1~10:1;更优选地,所述惰性有机溶剂与所述含钛塔釜液进行混合时的体积比为1~6:1。

32.对于将所述含钛塔釜液与惰性有机溶剂进行混合的方式没有特别的限定,可以在混合容器中先加入含钛塔釜液,再加入惰性有机溶剂进行混合;也可以先加入惰性有机溶剂,再加入含钛塔釜液进行混合;优选在混合容器中先加入惰性有机溶剂,再加入含钛塔釜液进行混合。另外,上述混合优选在搅拌下进行。

33.作为上述混合的条件,优选包括:温度为-20~50℃,时间为0.1-10h。更优选地,上述的混合条件包括:温度为-10~30℃,时间为0.5-5h。

34.在本发明的一个优选的实施方式中,所述混合分两段进行,第一段混合在10-40℃下混合1-3小时,第二段混合在-15~5℃下混合0.5-2h;优选地,第一段混合在20-40℃下混合1.5-2.5小时,第二段混合在-10~0℃下混合0.5-1h。

35.根据本发明,作为所述惰性有机溶剂,只要是不与所述含钛塔釜液中各成分反应的有机溶剂即可,优选地,所述惰性有机溶剂为碳原子数为5-12的链烷烃和碳原子数为5-12的取代或未取代的环烷烃中的一种或多种。

36.具体地,作为上述惰性有机溶剂的具体例子,例如可以举出:环戊烷、环己烷、二甲基环丙烷、乙基环丙烷、甲基环丁烷和甲基环戊烷等的环烷烃,以及戊烷、己烷、庚烷、辛烷、

壬烷和癸烷等的碳原子数为5-12的链烷烃,等。上述有机溶剂可以单独使用1种,也可以使用2种以上。

37.根据本发明,在将所述含钛塔釜液与惰性有机溶剂进行混合后,将混合得到的混合物静置沉降,并将静置沉降的析出物和上清液进行固液分离。

38.优选地,步骤2)中,所述静置沉降的条件包括:温度为-20~50℃,时间为0.1-10h;更优选地,上述的混合条件包括:温度为-10~30℃,时间为0.5-5h;进一步优选地,上述的混合条件包括:温度为-10~0℃,时间为0.5-1.5h。另外,优选所述静置沉降的温度与所述混合最终的温度相同,也即优选在混合最终温度下进行所述静置沉降。

39.根据本发明,在静置沉降后,通过固液分离来得到静置沉降的析出物和上清液。所述固液分离可以采用本领域通常使用的各种方法进行,例如可以通过过滤、离心进行所述固液分离。所述过滤例如可以为压滤、抽滤、常压过滤、膜过滤等。

40.通过固液分离来得到静置沉降的析出物含有氯代烷氧基钛,氯代烷氧基钛的含量占90重量%以上,由于通过进一步加工可分离去除氯代烷氧基团从而提取纯度较高的粗钛白,因此可以用于制备粗钛白。另外,所述氯代烷氧基钛中钛含量例如可以为20-30重量%。

41.根据本发明,通过将步骤2)得到的上清液进行蒸馏分离,分别得到四氯化钛和有机溶剂。优选地,所述蒸馏的条件包括:温度为90-130℃,真空度为-30~-98kpa;更优选地,所述蒸馏的条件包括:温度为90-120℃,真空度为-30~-85kpa。

42.根据本发明,为了进一步有效地提升含钛塔釜液利用率的方面来考虑,优选地,该方法还包括将步骤3)中蒸馏得到的残留物作为所述含钛塔釜液使用。

43.在本发明中,通过将静置沉降的析出物用于制备粗钛白,将蒸馏得到的四氯化钛用于制备聚烯烃催化剂,将蒸馏得到的有机溶剂用作所述惰性有机溶剂,进而将蒸馏得到的残留物作为所述含钛塔釜液使用,显著提升了原料利用率,大大减少了处理过程中产生的废酸渣,大幅提高了含钛塔釜液中四氯化钛的回收率,析出物可以用于粗钛白的生产,从而实现资源回收利用,具有明显的环保和经济效益。

44.以下将通过实施例对本发明进行详细描述,但本发明并不仅限于下述实施例。

45.以下实施例中,含钛塔釜液为钛系聚烯烃催化剂母液经常压精馏除去部分四氯化钛后的塔釜液,其主要包括:四氯化钛含量占70重量%,其余主要为氯代烷氧基钛。

46.实施例1

47.本实施例用于说明含钛塔釜液的回收方法。

48.在带有机械搅拌、回流冷凝管和氮气保护的500ml玻璃反应釜中加入250ml惰性有机溶剂(己烷),搅拌下逐渐加入50ml含钛塔釜液,室温(25℃)搅拌混合2h,搅拌结束后得到深灰色的混合物,可见部分析出物出现。将上述含钛塔釜液和己烷的混合物在搅拌下进行冷冻析出,温度为-10℃,时间为0.5h,然后将混合物在-10℃下静置沉降1.5h,将沉降的析出物和上清液进行过滤,收集土灰色析出物(氯代烷氧基钛含量为90重量%,其中钛含量为21重量%),上清液进一步蒸馏得到含四氯化钛的己烷溶液,其中蒸馏温度为110℃,真空度为-85kpa。将含四氯化钛的己烷溶液进一步进行精馏,得到四氯化钛和己烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,己烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物用于粗钛白的生产。

49.实施例2

50.本实施例用于说明含钛塔釜液的回收方法。

51.在带有机械搅拌、回流冷凝管和氮气保护的500ml玻璃反应釜中加入250ml惰性有机溶剂(己烷),搅拌下逐渐加入50ml含钛塔釜液,室温(25℃)搅拌混合2h,搅拌结束后得到深灰色的混合物,可见部分析出物出现。将上述含钛塔釜液和己烷的混合物在搅拌下进行冷冻析出,温度为0℃,时间为1h,然后将混合物在0℃下静置沉降1h,将沉降的析出物和上清液进行过滤,收集土灰色析出物(氯代烷氧基钛含量为93重量%,其中钛含量为24重量%),上清液进一步蒸馏得到含四氯化钛的己烷溶液,其中蒸馏温度为105℃,真空度为-75kpa。将含四氯化钛的己烷溶液进一步进行精馏,得到四氯化钛和己烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,己烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物用于粗钛白的生产。

52.实施例3

53.本实施例用于说明含钛塔釜液的回收方法。

54.在带有机械搅拌、回流冷凝管和氮气保护的500ml玻璃反应釜中加入250ml惰性有机溶剂(己烷),搅拌下逐渐加入50ml含钛塔釜液,室温(25℃)搅拌混合2h,搅拌结束后得到深灰色的混合物,可见部分析出物出现。将上述含钛塔釜液和己烷的混合物在搅拌下进行冷冻析出,温度为-5℃,时间为0.5h,然后将混合物在-5℃下静置沉降0.5h,将沉降的析出物和上清液进行过滤,收集土灰色析出物(氯代烷氧基钛含量为91重量%,其中钛含量为25重量%),上清液进一步蒸馏得到含四氯化钛的己烷溶液,其中蒸馏温度为100℃,真空度为-70kpa。将含四氯化钛的己烷溶液进一步进行精馏,得到四氯化钛和己烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,己烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物用于粗钛白的生产。

55.实施例4

56.按照实施例1的方法进行,不同的是,惰性有机溶剂的用量为100ml。提纯后的四氯化钛用于聚烯烃催化剂的生产,己烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物(氯代烷氧基钛含量为95重量%,其中钛含量为28重量%)用于粗钛白的生产。

57.实施例5

58.按照实施例1的方法进行,不同的是,惰性有机溶剂为辛烷,上清液进一步蒸馏得到含四氯化钛的辛烷溶液,其中蒸馏的条件为蒸馏温度为100℃、真空度为-80kpa,将含四氯化钛的辛烷溶液进一步进行精馏,得到四氯化钛和辛烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,辛烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物(氯代烷氧基钛含量为90重量%,其中钛含量为29重量%)用于粗钛白的生产。

59.实施例6

60.按照实施例1的方法进行,不同的是,惰性有机溶剂为癸烷,上清液进一步蒸馏得到含四氯化钛的癸烷溶液,其中蒸馏的条件为蒸馏温度为120℃、真空度为-85kpa,将含四氯化钛的癸烷溶液进一步进行精馏,得到四氯化钛和癸烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,癸烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物(氯代烷氧基钛含量为94重量%,其中钛含量为27重量%)用于

粗钛白的生产。

61.实施例7

62.按照实施例1的方法进行,不同的是,惰性有机溶剂为环己烷,上清液进一步蒸馏得到含四氯化钛的环己烷溶液,其中蒸馏的条件为蒸馏温度为120℃、真空度为-60kpa,将含四氯化钛的环己烷溶液进一步进行精馏,得到四氯化钛和环己烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,环己烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物(氯代烷氧基钛含量为95重量%,其中钛含量为22重量%)用于粗钛白的生产。

63.实施例8

64.按照实施例1的方法进行,不同的是,惰性有机溶剂为乙基环丙烷,上清液进一步蒸馏得到含四氯化钛的乙基环丙烷溶液,其中蒸馏的条件为蒸馏温度为90℃、真空度为-30kpa,将含四氯化钛的乙基环丙烷溶液进一步进行精馏,得到四氯化钛和乙基环丙烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,乙基环丙烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物(氯代烷氧基钛含量为97重量%,其中钛含量为25重量%)用于粗钛白的生产。

65.实施例9

66.按照实施例1的方法进行,不同的是,惰性有机溶剂为二甲基环丙烷,上清液进一步蒸馏得到含四氯化钛的二甲基环丙烷溶液,其中蒸馏的条件为蒸馏温度为90℃、真空度为-30kpa,将含四氯化钛的二甲基环丙烷溶液进一步进行精馏,得到四氯化钛和二甲基环丙烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,二甲基环丙烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物(氯代烷氧基钛含量为97重量%,其中钛含量为25重量%)用于粗钛白的生产。

67.实施例10

68.按照实施例1的方法进行,不同的是,惰性有机溶剂为甲基环戊烷,上清液进一步蒸馏得到含四氯化钛的甲基环戊烷溶液,其中蒸馏的条件为蒸馏温度为90℃、真空度为-50kpa,将含四氯化钛的甲基环戊烷溶液进一步进行精馏,得到四氯化钛和甲基环戊烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,甲基环戊烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物(氯代烷氧基钛含量为93重量%,其中钛含量为23重量%)用于粗钛白的生产。

69.实施例11

70.按照实施例1的方法进行,不同的是,惰性有机溶剂为甲基环戊烷,上清液进一步蒸馏得到含四氯化钛的甲基环戊烷溶液,其中蒸馏的条件为蒸馏温度为100℃、真空度为-50kpa,将含四氯化钛的甲基环戊烷溶液进一步进行精馏,得到四氯化钛和甲基环戊烷。提纯后的四氯化钛用于聚烯烃催化剂的生产,甲基环戊烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物(氯代烷氧基钛含量为97重量%,其中钛含量为26重量%)用于粗钛白的生产。

71.实施例12

72.按照实施例1的方法进行,不同的是,将50ml的含钛塔釜液替换为按照实施例1得到的蒸馏残留物25ml与含钛塔釜液25ml。提纯后的四氯化钛用于聚烯烃催化剂的生产,辛

烷作为惰性有机溶剂用于下一批回收,蒸馏残留物与含钛塔釜液一起用于下一批回收,另外析出物(氯代烷氧基钛含量为90重量%,其中钛含量为30重量%)用于粗钛白的生产。

73.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。