1.本发明属于太阳能电池技术领域,具体涉及一种全无机钙钛矿/有机叠层太阳电池及其制备方法。

背景技术:

2.太阳电池可以直接将太阳能转换为电能,具有清洁、高效、维护简单等优点,是一种理想的清洁能源。目前钙钛矿太阳电池是薄膜太阳电池领域的研究热点,其效率高、加工方便,有巨大的发展潜力。其中全无机钙钛矿太阳电池因其光稳定性受到广泛关注,但受限于其较大的带隙,吸收光谱较窄,能量小于禁带宽度的光子不能激发出电子,浪费了大量太阳能,限制了电池效率的提升。

3.同时,有机薄膜太阳电池是新兴的一个太阳能电池制造的研究方向。由于有机材料柔性好,制作容易,材料来源广泛,成本低等优势,从而对大规模利用太阳能,提供廉价电能具有重要意义。目前有机薄膜太阳电池已经研制出近红外吸收的电池材料,但受限于开路电压等因素,目前效率与主流太阳电池有一定差距。

4.为了充分利用入射太阳光,进一步提高太阳电池的光电转换效率,采用叠层的方式将禁带宽度较高的太阳电池作为顶电池来吸收能量较高的光子,将禁带宽度较低的太阳电池来吸收能量较低的光子是一种行之有效的技术手段。常见的禁带宽度较小的太阳电池,如晶体硅电池,cigs(铜铟镓硒)电池等均可以与钙钛矿太阳电池结合制备叠层太阳电池,但受限于这些子电池制备工艺的本质区别和电流密度的不匹配,光电转换效率低,成本较高。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种全无机钙钛矿/有机叠层太阳电池及其制备方法,本发明提供的太阳电池使用全无机钙钛矿薄膜和近红外吸收的有机薄膜作为光吸收层的叠层光伏器件,使用该器件可以有效提高全无机钙钛矿的光电转换效率。

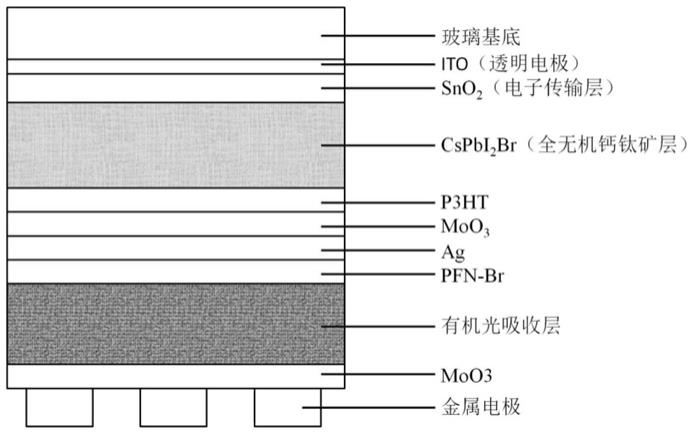

6.本发明提供了一种全无机钙钛矿/有机叠层太阳电池,包括从上到下依次层叠的玻璃基底,透明顶电极,电子传输层,全无机钙钛矿光吸收层,中间层,有机光吸收层,空穴传输层和金属底电极,所述中间层为p3ht层/moo3层/金属层/pfn-br层的复合薄膜,所述p3ht层与所述全无机钙钛矿光吸收层层叠,所述pfn-br层与所述有机光吸收层层叠。

7.优选的,所述透明顶电极为ito薄膜,厚度为100~200nm。

8.优选的,所述电子传输层为sno2薄膜、氧化锌薄膜或tio2薄膜,厚度为30~60nm。

9.优选的,所述全无机钙钛矿光吸收层为cspbi2br钙钛矿薄膜、cspbibr2钙钛矿薄膜、cspbi3钙钛矿薄膜或cspbbr3钙钛矿薄膜,厚度为200~400nm。

10.优选的,所述中间层的厚度为10~30nm;所述中间层的金属层选自金层或银层。

11.优选的,所述有机光吸收层为具有近红外吸收的有机光电材料薄膜,厚度为50~

120nm。

12.优选的,所述有机光电材料的受体选自ieico-4f,ieico-4cl和y6中的一种或多种,给体选自pce10,pbdb-t,pm6和pm7中的一种或多种。

13.优选的,所述空穴传输层为金属氧化物薄膜,厚度为5~50nm。

14.优选的,所述金属底电极选自al,ag,au,cu和ni中的一种或多种,厚度为50~200nm。

15.本发明还提供了一种全无机钙钛矿/有机叠层太阳电池的制备方法,包括以下步骤:

16.a)在导电玻璃表面涂覆导电传输层溶液,退火后,得到电子传输层;

17.b)在所述电子传输层表面涂覆全无机钙钛矿前驱体溶液,退火后,得到全无机钙钛矿光吸收层;

18.c)在所述全无机钙钛矿光吸收层表面涂覆p3ht溶液后退火,得到p3ht层,在所述p3ht层表面依次蒸镀moo3层和金属层,再在所述金属层表面涂覆pfn-br溶液,在所述全无机钙钛矿光吸收层表面制备得到中间层;

19.d)在所述中间层表面涂覆有机光电材料,得到有机光吸收层;

20.e)在所述有机光吸收层表面依次蒸镀空穴传输层和金属底电极,得到全无机钙钛矿/有机叠层太阳电池。

21.与现有技术相比,本发明提供了一种全无机钙钛矿/有机叠层太阳电池,包括从上到下依次层叠的玻璃基底,透明顶电极,电子传输层,全无机钙钛矿光吸收层,中间层,有机光吸收层,空穴传输层和金属底电极,所述中间层为p3ht层/moo3层/金属层/pfn-br层的复合薄膜,所述p3ht层与所述全无机钙钛矿光吸收层层叠,所述pfn-br层与所述有机光吸收层层叠。本发明的叠层太阳电池通过中间层将全无机钙钛矿光吸收层与有机光吸收层有效结合,充分利用全无机钙钛矿顶电池在短波段的光吸收和有机太阳电池在长波段的光吸收,可以实现对入射光的充分利用,提高现有全无机太阳电池的光电转换效率。本发明的叠层太阳电池的制备工艺可以充分利用现有的成熟工艺和设备,减少了产品的资金投入,有利于规模化生产。

附图说明

22.图1为本发明所述全无机钙钛矿/有机叠层太阳电池的结构示意图;

23.图2为实施例1~3制备的太阳电池的j-v曲线;

24.图3为实施例1~3制备的太阳电池的eqe曲线;

25.图4为对比例1~2制备的太阳电池的j-v曲线;

26.图5为对比例1~2制备的太阳电池的eqe曲线;

27.图6为对比例3制备的太阳电池的j-v曲线。

具体实施方式

28.本发明提供了一种全无机钙钛矿/有机叠层太阳电池,包括从上到下依次层叠的玻璃基底,透明顶电极,电子传输层,全无机钙钛矿光吸收层,中间层,有机光吸收层,空穴传输层和金属底电极,所述中间层为p3ht层/moo3层/金属层/pfn-br层的复合薄膜,所述

p3ht层与所述全无机钙钛矿光吸收层层叠,所述pfn-br层与所述有机光吸收层层叠。

29.本发明提供的太阳电池采用玻璃基底作为电池的基底,在其表面复合透明顶电极,在本发明中,所述透明顶电极为ito薄膜,厚度为100~200nm,优选为120~180nm,优选为140~160nm。

30.本发明提供的太阳电池还包括复合于所述透明顶电极表面的电子传输层,所述电子传输层为sno2薄膜、氧化锌薄膜或tio2薄膜,厚度为30~60nm,优选为40~50nm。

31.本发明提供的太阳电池还包括复合于所述电子传输层的全无机钙钛矿光吸收层,在本发明中,所述全无机钙钛矿光吸收层为cspbi2br钙钛矿薄膜、cspbibr2钙钛矿薄膜、cspbi3钙钛矿薄膜或cspbbr3钙钛矿薄膜,厚度为200~400nm,优选为250~350nm。

32.本发明提供的太阳电池还包括复合于所述全无机钙钛矿光吸收层表面的中间层,所述中间层为p3ht层/moo3层/金属层/pfn-br层的复合薄膜,其中的金属层选自金层或银层。所述中间层的厚度为10~30nm,优选为15~25nm。p3ht层的厚度为8~25nm,优选为10~22nm,进一步优选为15~20nm;所述moo3层的厚度为3~9nm,优选为4~8nm,进一步优选为5~7nm;所述金属层的厚度为0.5~2nm,优选为1~1.5nm;所述pfn-br层的厚度为2~5nm,优选为3~4nm。所述p3ht层与所述全无机钙钛矿光吸收层层叠,所述pfn-br层与所述有机光吸收层层叠

33.本发明提供的太阳电池还包括复合于所述中间层的有机光吸收层,所述有机光吸收层为具有近红外吸收的有机光电材料薄膜,厚度为50~120nm,优选为70~100nm。所述有机光电材料的受体选自ieico-4f,ieico-4cl和y6中的一种或多种,给体选自pce10,pbdb-t,pm6和pm7中的一种或多种。

34.本发明提供的太阳电池还包括复合于所述有机光吸收层的空穴传输层,所述空穴传输层为金属氧化物薄膜,厚度为5~50nm,优选为15~40nm,进一步优选为25~30nm。在本发明中,所述金属氧化物薄膜优选为moo3薄膜。

35.本发明提供的太阳电池还包括复合于所述空穴传输层表面的金属底电极,所述金属底电极选自al,ag,au,cu和ni中的一种或多种,厚度为50~200nm,优选为50~150nm。

36.本发明还提供了一种全无机钙钛矿/有机叠层太阳电池的制备方法,包括以下步骤:

37.a)在导电玻璃表面涂覆导电传输层溶液,退火后,得到电子传输层;

38.b)在所述电子传输层表面涂覆全无机钙钛矿前驱体溶液,退火后,得到全无机钙钛矿光吸收层;

39.c)在所述全无机钙钛矿光吸收层表面涂覆p3ht溶液后退火,得到p3ht层,在所述p3ht层表面依次蒸镀moo3层和金属层,再在所述金属层表面涂覆pfn-br溶液,在所述全无机钙钛矿光吸收层表面制备得到中间层;

40.d)在所述中间层表面涂覆有机光电材料,得到有机光吸收层;

41.e)在所述有机光吸收层表面依次蒸镀空穴传输层和金属底电极,得到全无机钙钛矿/有机叠层太阳电池。

42.其中,步骤a)中,所述退火的温度为100~200℃,退火时间为20~40min;

43.步骤b)中,所述退火分为两次退火,退火温度分别为30~50℃,退火3min和150~170℃,退火10min;

44.步骤c)中,所述退火的温度为100~150℃,退火时间为5~20min;所述蒸镀为真空蒸镀;

45.步骤e)中,蒸镀为真空蒸镀。

46.在本发明中,所述涂覆的方法优选为旋涂。

47.在本发明的一些具体实施方式中,所述全无机钙钛矿/有机叠层太阳电池的制备方法,包括以下步骤:

48.在ito导电玻璃表面旋涂sno2胶质水溶液,并150℃热退火30min,得到电子传输层sno2薄膜;

49.在所述sno2表面旋涂cspbi2br的前驱体dmso溶液,并两步退火,温度分别为50℃和160℃,得到全无机钙钛矿光吸收层;

50.在钙钛矿层上旋涂p3ht的氯苯溶液,并100℃热退火10min;在p3ht层上真空蒸镀moo3和ag;在ag层上旋涂pfn-br的甲醇溶液,得到中间层;

51.在pfn-br层上旋涂近红外吸收的有机光电材料溶液,得到有机光吸收层;

52.在有机光吸收层上真空蒸镀moo3,得到空穴传输层;

53.在空穴传输层上真空蒸镀ag,得到底电极。

54.本发明的叠层太阳电池通过中间层将全无机钙钛矿光吸收层与有机光吸收层有效结合,充分利用全无机钙钛矿顶电池在短波段的光吸收和有机太阳电池在长波段的光吸收,可以实现对入射光的充分利用,提高现有全无机太阳电池的光电转换效率。本发明的叠层太阳电池的制备工艺可以充分利用现有的成熟工艺和设备,减少了产品的资金投入,有利于规模化生产。

55.本发明的全无机钙钛矿/有机叠层太阳电池,包括全无机钙钛矿光吸收层和有机光吸收层,可以充分利用全无机钙钛矿薄膜在短波段的光吸收和近红外吸收的有机光吸收层在长波段的光吸收,以及全无机钙钛矿与有机光吸收层都可以溶液加工的优点,在实现对入射光的充分利用的同时可以降低工艺难度,有利于进一步应用。

56.为了进一步理解本发明,下面结合实施例对本发明提供的全无机钙钛矿/有机叠层太阳电池及其制备方法进行说明,本发明的保护范围不受以下实施例的限制。

57.实施例1

58.如图1所示,本发明的一种全无机钙钛矿/有机叠层太阳电池,包括层叠的有机薄膜底电池和全无机钙钛矿薄膜顶电池,所述叠层电池包括从上到下依次层叠的玻璃基底,透明顶电极,电子传输层,全无机钙钛矿光吸收层,中间层,有机光吸收层,空穴传输层和金属底电极。

59.1)制备溶液:

60.将15%质量百分比的sno2胶质水溶液用纯水稀释5倍;

61.将pbi2,pbbr2,csi按照摩尔浓度为0.6mol/l,0.6mol/l,1.2mol/l的比例一同溶解在二甲基亚砜(dmso)中,得到cspbi2br的前驱体dmso溶液;

62.将p3ht按照10mg/ml的浓度溶解在氯苯(cb)中;

63.将pfn-br按照0.5mg/ml的浓度溶解在甲醇中;

64.将pce10和ieico-4f按照质量比1:1.5溶解在氯苯(cb)中。

65.2)将溅射有氧化铟锡(ito)的透明导电玻璃基底依次用洗洁精加自来水,去离子

水,异丙醇,乙醇超声清洗两次,氮气吹干后放入紫外臭氧仪中进行紫外-臭氧处理15min。

66.3)在ito导电玻璃表面旋涂稀释后的sno2胶质水溶液,转速为2000rpm,并150℃热退火30min,得到厚度为25nm的电子传输层sno2薄膜;

67.4)在sno2薄膜表面旋涂cspbi2br的前驱体dmso溶液,转速为2500rpm,并两步退火,分别为50℃退火2min和160℃退火10min,得到厚度为300nm的全无机钙钛矿光吸收层;

68.5)在钙钛矿层上旋涂p3ht的cb溶液,转速为3000rpm,并100℃热退火10min,得到厚度为21nm的p3ht层;在p3ht层上真空蒸镀moo3,厚度为8nm;在moo3层上蒸镀ag,厚度为1nm;在ag层上旋涂pfn-br的甲醇溶液,转速为3000rpm,得到厚度为3nm的pfn-br层,最终得到中间层;

69.6)在pfn-br层上旋涂pce10:ieico-4f的cb溶液,转速为2000rpm,得到厚度为110nm的有机光吸收层;

70.7)在有机光吸收层上真空蒸镀moo3,厚度为10nm,得到空穴传输层;

71.8)在空穴传输层moo3上真空蒸镀ag,厚度为100nm,得到金属底电极,即得到本发明的叠层太阳电池。

72.所得器件的电流密度-电压(j-v)特性曲线和外量子效率-波长(eqe-wl)特性曲线分别对应着图4、图5中的“实施例1”部分。其短路电流密度(j

sc

)为13.01ma/cm2,开路电压(v

oc

)为1.80v,填充因子(ff)为60.71%,效率(pce)为14.31%,前电池积分电流密度为12.75ma/cm2,后结电池积分电流密度为12.79ma/cm2。

73.实施例2

74.以实施例1的制备步骤为基础,仅改变步骤5),其他步骤不变。

75.具体的,步骤5)为:在钙钛矿层上旋涂p3ht的cb溶液,转速为4000rpm,并100℃热退火10min,得到厚度为16nm的p3ht层;在p3ht层上真空蒸镀moo3,厚度为8nm;在moo3层上蒸镀ag,厚度为1nm;在ag层上旋涂pfn-br的甲醇溶液,转速为3000rpm,得到厚度为3nm的pfn-br层,最终得到中间层。

76.所得器件的电流密度-电压(j-v)特性曲线和外量子效率-波长(eqe-wl)特性曲线分别对应着图4、图5中的“实施例2”部分。其短路电流密度(j

sc

)为12.61ma/cm2,开路电压(v

oc

)为1.79v,填充因子(ff)为58.91%,效率(pce)为13.09%,前结电池积分电流密度为12.26ma/cm2,后结电池积分电流密度为12.05ma/cm2。

77.实施例3

78.以实施例1的制备步骤为基础,仅改变步骤5),其他步骤不变。

79.具体的,步骤5)为:在钙钛矿层上旋涂p3ht的cb溶液,转速为2000rpm,并100℃热退火10min,得到厚度为25nm的p3ht层;在p3ht层上真空蒸镀moo3,厚度为8nm;在moo3层上蒸镀ag,厚度为1nm;在ag层上旋涂pfn-br的甲醇溶液,转速为3000rpm,得到厚度为3nm的pfn-br层,最终得到中间层;

80.所得器件的电流密度-电压(j-v)特性曲线和外量子效率-波长(eqe-wl)特性曲线分别对应着图4、图5中的“实施例3”部分。其短路电流密度(j

sc

)为10.70ma/cm2,开路电压(v

oc

)为1.78v,填充因子(ff)为63.12%,效率(pce)为12.51%,前结电池积分电流密度为11.87ma/cm2,后结电池积分电流密度为11.82ma/cm2。

81.从以上实施例来看,中间层中p3ht的厚度过厚,电池的载流子传输性能下降,而厚

度过小会使复合区域偏移,都会使电池效率下降。

82.对比例1

83.1)制备溶液:

84.将15%质量比的sno2胶质水溶液用纯水稀释5倍;

85.将pbi2按照0.6mol/l,pbbr2按照0.6mol/l,csi按照1.2mol/l一同溶解在二甲基亚砜(dmso)中;

86.将p3ht按照10mg/ml溶解在氯苯(cb)中;

87.将pfn-br按照0.5mg/ml溶解在甲醇中;

88.将pce10和ieico-4f按照质量比1:1.5溶解在氯苯(cb)中。

89.2)将溅射有氧化铟锡(ito)的透明导电玻璃基底依次用洗洁精加自来水,去离子水,异丙醇,乙醇超声清洗两次,氮气吹干后放入紫外臭氧仪中进行紫外-臭氧处理15min。

90.3)在ito导电玻璃表面旋涂稀释后的sno2胶质水溶液,转速为2000rpm,并150℃热退火30min,得到厚度为25nm的电子传输层sno2薄膜;

91.4)在sno2表面旋涂cspbi2br的前驱体dmso溶液,转速为2500rpm,并两步退火,分别为50℃退火2min和160℃退火10min,得到厚度为300nm全无机钙钛矿光吸收层;

92.5)在钙钛矿层上旋涂p3ht的cb溶液,转速为3000rpm,并100℃热退火10min,得到厚度为21nm的p3ht层;

93.在p3ht层上真空蒸镀moo3,厚度为8nm;

94.在moo3层上蒸镀ag,厚度为80nm,得到全无机钙钛矿太阳电池。

95.所得器件的电流密度-电压(j-v)特性曲线和外量子效率-波长(eqe-wl)特性曲线分别对应着图2、图3中的“实施例1”部分。其短路电流密度(j

sc

)为13.74ma/cm2,开路电压(v

oc

)为1.2v,填充因子(ff)为72.77%,效率(pce)为12.10%,积分电流密度为13.42ma/cm2。

96.对比例2

97.1)制备溶液:将pfn-br按照0.5mg/ml溶解在甲醇中;将pce10和ieico-4f按照质量比1:1.5溶解在氯苯(cb)中;

98.2)将溅射有氧化铟锡(ito)的透明导电玻璃基底依次用洗洁精加自来水,去离子水,异丙醇,乙醇超声清洗两次,氮气吹干后放入紫外臭氧仪中进行紫外-臭氧处理15min。

99.3)在ito上蒸镀ag,厚度为1nm;在ag层上旋涂pfn-br的甲醇溶液,转速为3000rpm,得到厚度为3nm的电子传输层;

100.4)在pfn-br层上旋涂近pce10:ieico-4f的cb溶液,转速为2000rpm,得到厚度为110nm的有机光吸收层;

101.5)在有机光吸收层上真空蒸镀moo3,厚度为10nm,得到空穴传输层;

102.6)在空穴传输层moo3上真空蒸镀ag,厚度为100nm,得到金属底电极,即得到有机太阳电池。

103.所得器件的电流密度-电压(j-v)特性曲线和外量子效率-波长(eqe-wl)特性曲线分别对应着图2、图3中的“实施例2”部分。其短路电流密度(j

sc

)为23.10ma/cm2,开路电压(v

oc

)为0.72v,填充因子(ff)为56.25%,效率(pce)为9.61%,积分电流密度为22.32ma/cm2。

104.对比例3

105.以实施例1的制备步骤为基础,仅改变步骤5),其他步骤不变。

106.具体的,步骤5)为:在钙钛矿层上直接真空蒸镀moo3,厚度为8nm;在moo3层上蒸镀ag,厚度为1nm;在ag层上旋涂pfn-br的甲醇溶液,转速为3000rpm,得到厚度为3nm的pfn-br层,最终得到中间层;

107.所得器件的电流密度-电压(j-v)特性曲线对应着图6的“对比例2”部分。其短路电流密度(j

sc

)为8.45ma/cm2,开路电压(v

oc

)为1.69v,填充因子(ff)为49.39%,效率(pce)为7.09%。

108.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。