1.本发明涉及用于沟槽壁切割机的驱动装置,该驱动装置包括液压马达、可在输出侧与沟槽壁切割机的至少一个切割轮连接的传动装置以及将液压马达连接到传动装置的驱动轴,其中,驱动轴由布置在液压马达和传动装置之间的至少一个驱动轴轴承支撑。本发明还涉及具有这种驱动装置的沟槽壁切割机。

背景技术:

2.沟槽壁切割机通常用于特殊土木工程,以在地面、岩石或地基中切割出沟槽,这些沟槽填充含有例如用于形成沟槽壁的混凝土的悬浮液。这种沟槽壁通常是在例如由混凝土、钢筋混凝土等制成的地基中的墙体结构,以便密封、支撑或通常以特定方式影响地基。为了制造这种沟槽壁,使用沟槽壁切割机切割出基本上垂直的、向上开口的沟槽,其中,切割工具从上方下降到地面中并由支撑在地面上且优选为可移动的承载装置(例如,履带式缆索挖掘机)引导。在此,沟槽壁切割机通常包括细长的、竖直的切割框架,该切割框架可垂直移动地悬挂在承载装置上,并在其下端部处主要承载多个切割轮,这些切割轮可以围绕每个水平轴线沿相反方向进行驱动。用于旋转地驱动切割轮的驱动器也可以被安装在切割框架的下部分处并例如包括一个或多个液压马达,该液压马达可以通过一个或多个传动级来驱动切割轮。

3.在沟槽通过支撑悬浮液(st

ü

tzsuspension)持续稳定的同时,挖除的土壤材料可以借助于渣土泵泵送到地表,因此沟槽或沟槽壁不会倒塌。在达到所需的深度后,随后通常会对沟槽进行混凝土浇筑。

4.通过所述驱动轴实现的液压马达与传动装置的间距能够实现紧凑的结构。特别地,如果以期望的方式较窄地构造支撑板,则可以避免支撑板上的空间问题。特别地,液压马达可布置在支撑板的上方,切割轮可旋转地安装到该支撑板,使得在切割轮区域中的安装深度可以保持的较小。

5.然而,对于液压马达的这种间距和布置,存在润滑问题。当传动装置的主要部件(特别是其行星齿轮、太阳轮和行星架)在齿轮箱的区域内可用集油槽润滑系统进行润滑时,特别是支撑液压马达和传动装置之间的驱动轴的驱动轴轴承位于齿轮箱外,或不再处于集油槽的区域及其飞溅范围内,因此驱动轴轴承的润滑是一个挑战。

6.在此,一种解决方法是将被持续润滑的轴承用于驱动轴轴承。另一种方法是安装单独的滑脂或油润滑系统,以便连续或周期性地向驱动轴轴承以及驱动轴与马达轴之间的连接件供应滑脂和/或油。然而,由于被持续润滑的轴承以及滑脂润滑系统的密封件和螺纹接头必须定期检查和更换,因此这两种方法都会增加维护成本。因此,在相应地减少了沟槽壁切割机的有效操作时间的同时,增加了运转成本。

7.此外,文献ep 16 37 794 b1提出了将位于传动装置底部槽中的传动装置润滑油通过旋转的驱动轴向上输送到驱动轴轴承。为此,驱动轴设置有一种输送螺纹,其应根据蜗杆轴的类型向上输送润滑油并润滑驱动轴和马达轴之间的齿部。然而,这种解决方法不仅

具有驱动轴的制造成本增加的缺点,而且首先包含的问题是,只有在驱动轴以“正确”的旋转方向运行时才能实现对驱动轴轴承的润滑。如果旋转方向相反,则相反地,润滑油被向下输送。除此以外,传动装置润滑油仅在传动装置或驱动轴开始运行时才开始向上输送到驱动轴,这导致至少在启动时驱动轴轴承短期缺乏润滑。在此,更长的停机时间会使润滑油供应恶化,因为润滑油向下沉淀。

技术实现要素:

8.因此,本发明的目的是提供一种改进的用于沟槽壁切割机的驱动装置和一种改进的沟槽壁切割机,它们避免了现有技术的缺点并以有利的方式进一步发展了现有技术。特别地,将在不增加维护工作的情况下实现液压马达和传动装置之间的驱动轴轴承的持续润滑,该润滑在功能上独立于驱动器的旋转方向并且不会出现启动问题。

9.根据本发明,所述目的通过根据权利要求1所述的驱动装置和根据权利要求17所述的沟槽壁切割机来实现。本发明的优选实施例是从属权利要求的主题。

10.因此,提出了不用或至少不主要用传动装置润滑油来润滑驱动轴轴承,而是为此使用用于操作液压马达的液压油。根据本发明,驱动轴轴承具有润滑剂入口,该润滑剂入口将来自液压马达的漏油和/或来自用于操作液压马达的液压回路的液压油供应给驱动轴轴承。因此,至少液压马达的漏油的一部分和/或来自液压回路的液压油的一部分被引导通过要被润滑的驱动轴轴承和/或液压马达和传动装置之间的传动系统的要被润滑的其他部件,以便润滑驱动轴承或所述其他部件。

11.在本发明的有利改进示例中,为了润滑驱动轴轴承和/或驱动轴与液压马达之间的连接件,可以例如通过省略液压马达上的轴密封件和/或通过专门设置的穿过马达壳体和/或穿过马达轴的泄漏孔有意引起和/或增大液压马达的泄漏,以便将漏油引导到驱动轴轴承和/或连接件。

12.驱动轴轴承的所述润滑剂入口可以包括泄漏收集器或泄漏收集入口,该泄漏收集器或泄漏收集入口衔接在液压马达的马达轴和/或其中马达轴从液压马达的马达壳体伸出的出口区域周围和/或下方,使得漏油滴落或飞溅到所述泄漏收集入口中。

13.如果液压马达布置在驱动轴的上方并且其朝向下方的马达轴面向驱动轴,则这种泄漏收集入口可以是特别有利的。所述液压马达可以说是倒置布置的,并竖直定位在驱动轴上方,其中,液压马达的马达轴特别可以与驱动轴同轴地布置。

14.作为泄漏供应的替代或补充,驱动轴轴承的润滑剂入口也可以包括新油入口,该新油入口可连接到液压马达上游的液压回路的一部分,以便将还未被液压马达中要做的工作液压地和/或热地加压或消耗的新鲜液压油用于驱动轴轴承的润滑。可以说,本应流入液压马达以驱动所述液压马达的液压油可以通过这种新油入口分流。在完成工作之后从液压马达流出的漏油通常是热的或被热地加压,但从液压马达上游的液压回路分支出的新油通常具有明显更低的温度。本身并非设计用于润滑驱动轴轴承的液压油在更冷的温度下可以产生更好的润滑膜,从而获得更好的润滑性能。此外,还能冷却驱动轴轴承。

15.在本发明的改进示例中,至少一个驱动轴轴承可以包括轴承套筒或壳体,在该轴承套筒或壳体中可旋转地安装有耦合套筒,该耦合套筒将驱动轴不可旋转地连接到液压马达的马达轴。所述耦合套筒和/或驱动轴可通过旋转轴承(例如,滚动轴承和/或滑动轴承)

径向和/或轴向地支撑在所述轴承套筒的内圆周表面上,使得壳体或所述轴承套筒可旋转地支撑被容纳在轴承套筒中的耦合套筒和/或延伸到轴承套筒中的驱动轴。

16.同时,所述轴承套筒和/或所述耦合套筒可承担润滑功能和/或形成所述润滑剂入口的一部分,通过该润滑剂入口供应液压油以润滑驱动轴轴承和/或驱动轴与马达轴之间的连接件。

17.特别地,所述耦合套筒可被设计为朝向驱动轴是油密封的,使得耦合套筒的内部空间形成集油空间,并且耦合套筒内部的油不容易流到驱动轴中。耦合套筒朝向驱动轴的这种密封设计例如可以通过将耦合套筒用同质材料一体地模制到驱动轴上来实现。

18.然而,为了能够将耦合套筒从驱动轴上拆下(这显著简化了安装和维修)但另一方面仍能实现密封的设计,可以在耦合套筒和驱动轴之间设置密封件,以便将耦合套筒的内部空间相对于驱动轴密封。

19.有利地,所述耦合套筒能够以杯状方式包围液压马达的从马达壳体中伸出的马达轴或马达轴头,使得在马达轴头处溢出的漏油流入所述耦合套筒中并被收集在此,从而润滑耦合套筒和马达轴之间或耦合套筒和驱动轴之间的连接件或衔接面。

20.在本发明的改进示例中,耦合套筒和马达轴之间和/或耦合套筒和驱动轴之间的不可旋转的连接件可通过形状锁定的连接件实现,例如,花键轴成型部和/或多边形成型部或以其他方式设计的轴毂连接件。驱动轴轴承的所述润滑剂入口可将作为润滑剂的液压油,特别是来自液压马达的漏油供应到所述不可旋转的连接件的衔接面。

21.作为将耦合套筒用作润滑剂分配器的替代或补充,其中可旋转地安装有耦合套筒的上述轴承套筒也可用作润滑剂入口的一部分,以便向润滑元件供应液压油。特别地,所述轴承套筒可通过一个端面连接到液压马达的马达壳体和/或包围从此伸出的马达轴。

22.有利地,所述轴承套筒可以通过旋转密封件朝向耦合套筒和/或朝向驱动轴密封,使得所述轴承套筒的内部空间形成液压油的收集室,且/或被供应到轴承套筒内部空间的液压油不容易流向驱动轴。

23.与此无关地,所述轴承套筒可以形成竖直安装的不旋转部件。

24.所述轴承套筒一方面可以收集在马达轴上溢出的或从马达轴溅出的漏油。然而,与此无关地,所述轴承套筒还可用于将从液压马达上游分支出的液压油或新油供应给驱动轴轴承和/或驱动轴与马达轴之间的连接元件。

25.在本发明的有利改进示例中,可与液压马达上游的液压回路的一部分连接的新油入口可以通往所述轴承套筒的内部空间,特别是通往轴承套筒和耦合套筒之间的空间。在此有利地,所述新油入口可穿过所述轴承套筒的壁,使得可通过轴承套筒壁将新油供应到轴承套筒的内部空间。

26.所述新油入口特别可以穿过轴承套筒的与液压马达连接的边缘部,使得新油以非常靠近液压马达的方式被引导到轴承套筒的内部空间。

27.有利地,漏油和/或从液压马达上游分支出的新油可以基本上被引导穿过轴承套筒的整个长度和/或在被引导穿过轴承套筒之后回流到用于操作液压马达的液压回路。

28.特别地,所述轴承套筒可具有液压油出口,该液压油出口可布置在与液压油入口相对的端部区段处,特别是与所述新油入口相对的端部区段处。如果所述新油入口以上述方式设置在轴承套筒的紧固到液压马达的边缘部上,则液压油出口可以设置在轴承套筒的

背离液压马达的相对边缘部上。

29.特别地,所述轴承套筒可在上套筒部分上具有新油入口并在下轴承套筒部分上具有液压油出口。

30.有利地,滚动轴承和/或滑动轴承的润滑可以通过所述轴承套筒实现,而用于将液压马达的扭矩传递到驱动轴的齿部或衔接面的润滑有利地由所述耦合套筒提供。

31.在本发明的改进示例中,可在驱动轴轴承的下方和/或在马达轴和驱动轴之间的不可旋转的连接件的下方设置集油室,以便收集通过可能的泄漏而溢出的已用于润滑驱动轴轴承和/或不可旋转的连接件的液压油。由于所述收集室中的油位是密封性的指标,因此使密封性检查变得相当容易。

32.有利地,所述室可关联有油位传感器,该油位传感器检测被收集在收集室中的液压油的油位,并可以输出相应的油位信号。

33.所述收集室可具有可关闭的排放口,以便能够将定期收集的油排出或也可以检查是否有油泄露并流入所述收集室。如果在打开排放口时收集室没有油流出,则可以推断出没有泄漏。

34.所述收集室可以有利地朝向传动装置密封或也可被设计为开口的。为了即使在开口设计的情况下也能避免液压油泄漏到传动装置中并因此避免液压油和传动装置润滑油的混合,所述收集室也可以包括提升管(steigrohr),驱动轴可以延伸穿过该提升管。然而,替代地或补充地,所述收集室也可以通过密封件相对于驱动轴和/或朝向传动装置密封。

附图说明

35.下面将根据优选的示例性实施例和相关附图更详细地说明本发明。

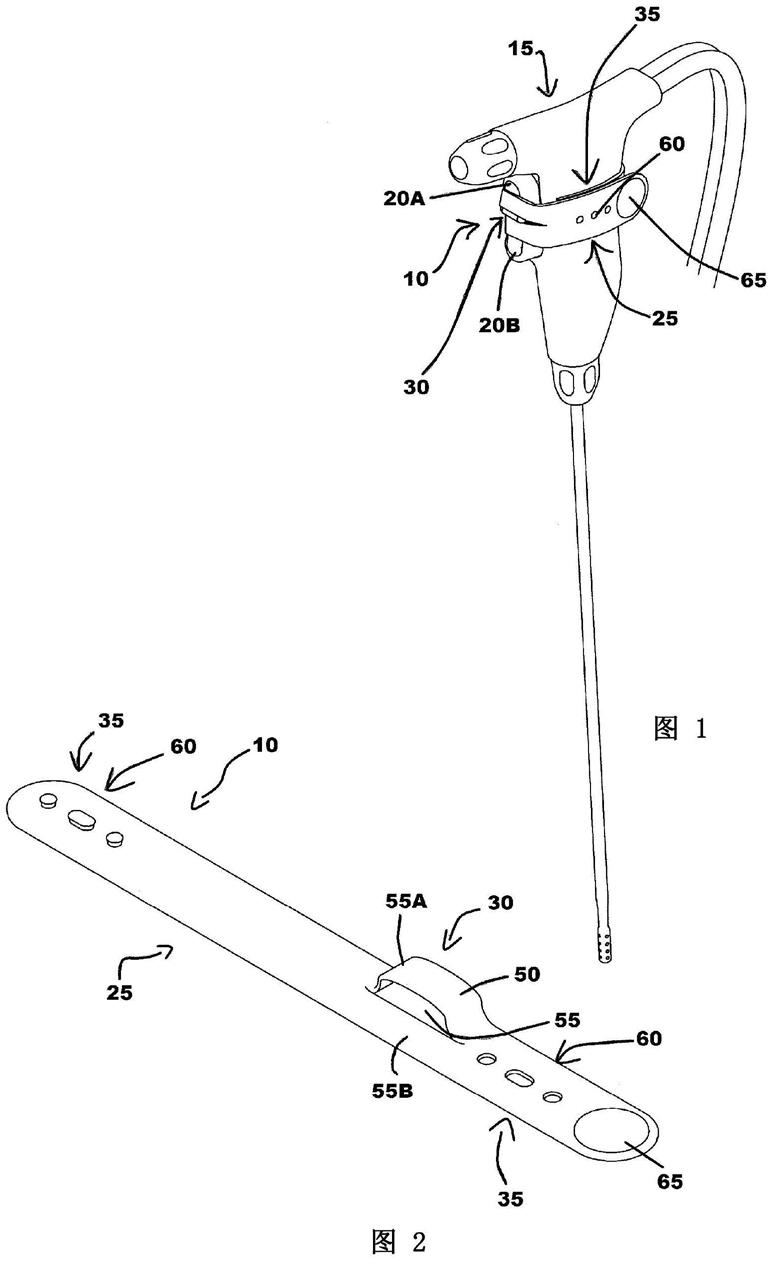

36.图1示出了根据本发明的一有利实施例的沟槽壁切割机的示意性立体图。

37.图2示出了用于图1的沟槽壁切割机的切割轮的驱动装置的立体图,其中,驱动马达安装在支撑板的上部分上,且传动壳体布置在支撑板的紧固有图1的沟槽壁切割机的切割轮的下部分处。

38.图3示出了穿过以上附图的用于驱动沟槽壁切割机的切割轮的驱动装置的纵剖视图,其示出了切割轮传动装置和液压马达之间的驱动轴以及液压马达和传动装置之间的驱动轴轴承以及驱动轴和液压马达轴之间的不可旋转的连接件。

39.图4示出了穿过驱动轴轴承以及驱动轴和马达轴之间的不可旋转的连接件的放大纵剖视图。

具体实施方式

40.如图1所示,沟槽壁切割机1可以包括细长的、竖直布置的切割框架2,该切割框架可被设计为格子桁架和/或可包括两个侧向布置的纵向导向型材。在下端部段处,切割框架2可以包括至少两个切割轮3,这些切割轮并排布置并可以以能够围绕各自的水平旋转轴线旋转的方式进行驱动,其中,切割轮3的旋转轴线能够彼此平行地和/或以垂直于切割框架2的平坦侧的方式延伸。

41.在此,可以在彼此相反的方向上驱动切割轮3。切割驱动器4可在切割框架2的下端部段处布置在切割轮3上方,并包括一个或多个例如液压马达形式的驱动马达8,该驱动马

达可通过传动装置或一个或多个齿轮级(getriebestufe)9驱动所述切割轮3。

42.如图1所示,承载装置5能够以可升高和可降低的方式保持具有切割轮3的切割框架2,或该切割框架可以悬挂在其上。所述承载装置5直立在应切割出相应沟槽的地面上,并可以有利地是可移动的。特别地,具有底盘(例如,履带底盘6的形式)的缆索挖掘机可以被设置为承载装置5,其中,切割框架2可以通过承载装置5的悬臂7升高和降低。

43.如图2至图4所示,切割驱动器4可布置在支撑板(lagerschild)10上或包括这种支撑板10,驱动器可通过该支撑板紧固到所述切割框架2上。例如,所述支撑板10可以是t形支撑件,其上部分可以紧固到切割框架2,而其下部分可以承载驱动/传动壳体11,所述齿轮级9被至少部分地容纳在该驱动/传动壳体中。

44.驱动马达8可以例如紧固到支撑板10的上端部,并经由可在支撑板10内延伸的驱动轴12驱动地耦合到齿轮级9。在此,所述齿轮级9可以包括一个或多个行星齿轮级,以便驱动其中一个所述切割轮3。

45.如图3所示,用于驱动切割轮3的两个行星齿轮9可以通过基本竖直布置的驱动轴12与液压马达8驱动地连接,该液压马达可在支撑板10上布置在传动装置9上方。所述液压马达8的从马达壳体17突出的马达轴头16可向下插入地布置,并优选为与所述驱动轴12同轴。液压马达8的马达轴16可以垂直地布置,并朝下放置。

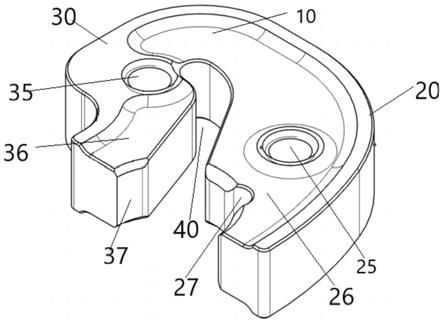

46.如图4所示,液压马达8的马达轴16可以通过耦合套筒21不可旋转地连接到驱动轴12,其中,所述耦合套筒21可以一方面以杯状方式安装在马达轴16上,另一方面以杯状方式安置在驱动轴12上。耦合套筒21和马达轴16或耦合套筒21和驱动轴12之间的不可旋转的连接件可以例如包括花键轴成型部、齿部或多边形成型部。

47.在此,有利地,所述耦合套筒21可以通过滚动轴承25,替代地或补充地也可以通过滑动轴承可旋转地支撑在轴承套筒20上,该轴承套筒可环绕或容纳所述耦合套筒21。所述轴承套筒20可以固定地布置,特别是安装在支撑板10上并连接或承载液压马达8。特别地,轴承套筒20可以包围马达轴16并在端面上连接或紧固到液压马达8的马达壳体17,以安装液压马达8。轴承套筒20的端面可以紧固在支撑板10上。

48.为了润滑耦合套筒21和驱动轴12之间或耦合套筒21和马达轴16之间的衔接面,耦合套筒21的内部空间可以形成润滑剂入口14的一部分,以便将从液压马达8溢出的漏油和/或单独供应到轴承套筒20的内部空间的新油引导到所述衔接面。特别地,耦合套筒21的内部空间可以形成泄漏收集入口18,该入口可以收集在马达轴16或马达轴16与马达壳体17之间的界面处溢出的漏油,并将其引导到所述衔接面。为了将足够的漏油引导到耦合套筒21的向上开口的内部空间,可在液压马达8上省去将马达轴16相对于马达壳体17密封的轴密封件,使得通过省略轴密封件,漏油在马达轴16的出口处溢出并进入耦合套筒21,特别是在其向上开口的以杯状方式环绕马达轴16的端部处。

49.为防止漏油在耦合套筒21的下端部处的不慎溢出,可以在耦合套筒21的下端部或下端部段处设置密封件22,以将耦合套筒21相对于驱动轴12密封。在此,所述密封件22可以密封在驱动轴12和耦合套筒21之间周向地设置的间隙,特别是在与驱动轴12的不可旋转的成型部邻接或位于该不可旋转的连接部下方的轴部中。

50.为了不仅向位于耦合套筒21内的润滑部位提供液压油,而且向设置在耦合套筒21和轴承套筒20之间的所述滚动轴承25提供液压油,一方面也可以使用从液压马达8中溢出

的所述漏油,这些漏油可特别是在耦合套筒21以未远及马达壳体17的方式未完全封闭马达轴16时由旋转的马达轴16溅出的。

51.然而,作为所述漏油的替代或补充,还可以将新油供应到轴承套筒20和耦合套筒21之间的间隙中,在液压马达8的上游从用于驱动液压马达8的液压回路15中分支出该新油。

52.有利地,轴承套筒20可包括新油入口19,该新油入口可在轴承套筒20的上端部处以直接与马达壳体17相邻的方式延伸穿过轴承套筒20的壁(参见图4)。通过在轴承套筒20的上端部段处向轴承套筒20的内部空间供应新油,这些新油可在重力驱动下向下流动或滴落或飞溅,以润滑轴承25。

53.有利地,轴承套筒20的下端部段可以通过旋转密封件23相对于驱动轴12和/或相对于耦合套筒21密封,使得轴承套筒20和耦合套筒21或驱动轴12之间的环形内部空间向下密封,以便防止液压油流入到传动装置9中并在此与传动装置油混合。

54.有利地,特别是用于密封轴承套筒20的旋转密封件形式的所述密封件22可布置在所有轴承25的下方。

55.如图4所示,可以在轴承和耦合套筒20或21的下方,特别是在密封件22和/或旋转密封件23的下方有利地设置收集室24,该收集室围绕驱动轴12形成,或驱动轴12穿过该收集室。例如,所述收集室24可形成在支撑板10中。有利地,提升管26可以界定收集室24并围绕驱动轴12延伸或在此形成升高部,以防止收集在收集室24中的液压油沿驱动轴12流下并进入传动装置9。

56.所述收集室24可具有排放口27,该排放口可有利地设置有可拆卸的封闭件28,以便能够打开排放口27。优选地,所述排放口27被设计为使得允许可位于收集室24中的液压油能够在重力驱动下流出。例如,排放口27可位于收集室24的底部,并可能具有一定的坡度以允许油排出。

57.通过打开封闭件28,可以检查在密封件22或23处是否发生泄漏以及收集室24中是否有油。

58.替代地或补充地,也可以通过油位传感器系统29检查收集室24中油的存在,通过该油位传感器系统可以感测收集室24中的填充物位,以便发出相应的油位信号,例如提供给机器控制系统。可以根据收集室24中的油填充物位发出维护信号或启动维护过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。