1.本发明涉及医药中间体的合成领域,具体而言,涉及一种多位点流体分布装置和连续流硝化反应装置。

背景技术:

2.混酸硝化反应在医药中间体的合成中发挥着重要作用,该反应是一个典型的快速强放热反应,反应过程由如下特点:(1)反应速度快,反应几乎瞬间完成;(2)放热量大,有热量蓄积的风险。因此在混酸硝化过程应严格控制加料速度和温度,温度越高,硝化反应的速度越快,放出的热量越多,极易造成温度失控而爆炸。因此工艺中常需要将硝酸分股加入,以达到分散反应热和调节进料比的作用。

3.现有多位点进料方式一般采用多台泵进行分散进料。但是该方法存在设备投资大,并未开发相关技术进行“一分多”的方式进料。

4.已有文献也报道了硝化反应的多通道平行放大技术。但该技术仅能实现各平行支路末端压力一致的工况下的流体均匀分布,对于平行支路末端位点压力不一致的条件下并未有相关报道实现多管并联的均匀分布。

5.另一篇已有文献也报道了一种反应釜多点滴加装置,其包括上部开孔的反应釜及经孔伸入反应釜内的滴加管,且滴加管下部一体连有滴加环,滴加环上开有若干滴加孔。该方法同样存在当滴加环不是处在同一水平平面时,仍会存在各位点流体分布不均匀的问题。

6.鉴于上述问题的存在,有必要提供一种能够解决非同一水平高度的多位点流体分布不均匀的流体分布装置。

技术实现要素:

7.本发明的主要目的在于提供一种多位点流体分布装置和连续流硝化反应装置,以解决现有的多位点流体分布装置存在非同一水平高度的各位点的流体分布不均匀或相同水平高度但存在水力学压降而导致的流体分布不均的问题。

8.为了实现上述目的,本发明一方面提供了一种多位点流体分布装置,该多位点流体分布装置包括:管式稳压腔室和至少两个支管路,各支管路沿管式稳压腔室的长度方向分布,并与管式稳压腔室连通设置,各支管路的内径与目标反应器的入口端连通,且支管路的内径与目标反应器的内径之比≤1: 4,目标反应器包括盘管反应器或柱状反应器。

9.进一步地,管式稳压腔室设置有进料口和排气口,排气口与进料口分别位于管式稳压腔室的两端。

10.进一步地,将支管路的数量记为n,管式稳压腔室的长度记为l时,支管路与进料口的最短距离为l/(n 1),且各支管路在管式稳压腔室上均匀分布。

11.进一步地,支管路的内径与管式稳压腔室的内径之比为1 : (10~100)。

12.进一步地,支管路的数量为n,n≥2,当与各支管路连通的主管道为盘管反应器时,

各支管路满足以下公式:,其中l

n

表示第n

‑

1个位点到第n个位点之间的距离,单位为m;u

n

表示第n

‑

1个位点的混合流速,u1表示盘管反应器主管路的进口流速,单位为m/s;表示多位点流体分布装置的第n个分支管路的分管长度,表示多位点流体分布装置的第n个分支管路的分支流速,单位为m/s;表示盘管反应器主管路中混合流体的粘度,单位为pa

·

s;d表示盘管反应器主管路的内径,单位为m;表示多位点流体分布装置的各分支管路中混合流体的粘度,单位为pa

·

s;表示多位点流体分布装置的各分支管路的内径,单位为m;当与各支管路连通的主管道为柱状反应器时,各支管路满足以下公式:,z

n

为n号支管路中的位点高度,以z=0为参考点,z=0处为柱状反应器的下端进料口水平高度,z

n

‑1为n

‑

1号支管路中的位点高度,单位m;g为重力加速度,其值为9.8 m/s2;p

n

‑1表示第n

‑

1个进料位点处的压强,p

n

表示第n个进料位点处的压强,单位为pa;ρ为主管路中主流体密度,单位为kg/m

³

;u

n

‑1为第n

‑

1个进料位点中主管路的混合流体流速,为主管路的混合流体的粘度,单位为pa

·

s;l

n

‑1为第n

‑

1个进料位点到第n个进料位点的主管路长度,d为柱状反应器的主管路的内直径,单位m。

13.进一步地,当与各支管路连通的主管道为盘管反应器,盘管反应器的内径为2mm时,管式稳压腔室的内径为14mm;支管路的数量为4,内径为0.5mm时,各支管路的长度为4.2m、1m、1m、1m;当与各支管路连通的主管道为柱状反应器,柱状反应器的内径为35mm时,管式稳压腔室中的内径为14mm,支管路的数量为3,分支管路的内径为0.5mm时,各支管路的长度为0.5m、0.5m、0.5m。

14.进一步地,多位点流体分布装置设置有节流阀,节流阀一一对应地设置在支管路上。

15.本技术的另一方面还提供了一种连续流硝化反应装置,包括加料装置和与加料装置连通的反应装置,该加料装置为本技术提供的多位点流体分布装置。

16.进一步地,连续流硝化反应装置为盘管反应器或柱状反应器。

17.应用本发明的技术方案,本技术提供的多位点流体分布装置包括稳压腔室和多个与稳压腔室连通的支管路,通过将稳压腔室与支管路的内径比限定在上述范围内能够使其通过水力学流阻来调控各支管中的流量,从而实现提高各支管路中流体分配均匀性的效果。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

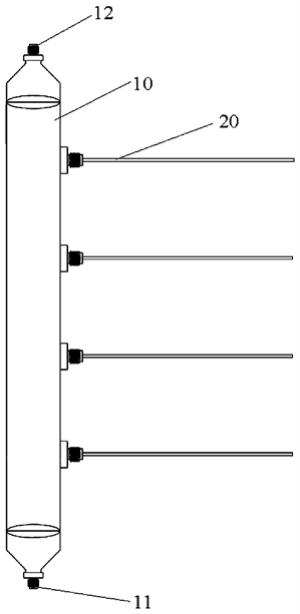

图1为一种优选的一分四的多位点流体分布装置;图2为实施例1采用的适用于盘管反应器的连续流硝化反应装置;图3为实施例2采用的适用于柱状反应器的连续流硝化反应装置。

19.其中,上述附图包括以下附图标记:10、稳压腔室;20、支管路;11、进料口;12、排气口;30、盘管反应器;40、柱状反应器。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

21.正如背景技术所描述的,现有的多位点流体分布装置存在非同一水平高度的各位点的流体分布不均匀或相同水平高度但存在水力学压降而导致的流体分布不均的问题。为了解决上述技术问题,本技术提供了一种多位点流体分布装置,该多位点流体分布装置包括:稳压腔室和至少两个支管路,各支管路沿稳压腔室的长度方向分布,并与稳压腔室连通设置,各支管路的内径与目标反应器的入口端连通,且支管路的内径与目标反应器的内径之比≤1: 4,目标反应器包括盘管反应器或柱状反应器。

22.本技术提供的多位点流体分布装置包括稳压腔室和多个与稳压腔室连通的支管路,通过将目标反应器与支管路的内径比限定在上述范围内能够使其通过水力学流阻来调控各支管中的流量,从而实现提高各支管路中流体分配均匀性的效果。

23.在一种优选的多位点流体分布装置见图1所示。包括稳压腔室10、支管路20、进料口11、和排气口12。

24.在一种优选的实施例中,稳压腔室设置有进料口和排气口,排气口与进料口分别位于稳压腔室的两端。将进料口和排气口设置在稳压腔室的两端能够降低进料和排气过程对稳压腔室中的流体流流动造成影响,从而能够降低各支管路中流体分布不均的风险。

25.在一种优选的实施例中,将支管路的数量记为n,稳压腔室的长度记为l时,支管路与进料口的最短距离为l/(n 1),且各支管路在稳压腔室上均匀分布。

26.通过调节稳压腔室和支管路之间的比例可以调控支管路末端的进料压力的均匀性,且支路出口管路内径比稳压腔室的内径比越小,水力学流阻的调节作用的效果就越明显。优选地,支管路的内径与管式稳压腔室的内径之比为1 : (10~100)。

27.针对常用的盘管反应器和柱状反应器,为了进一步减小各支管路中流量差,从而提高其进料均匀性,在一种优选的实施例中,支管路的数量为n,n≥2,当与各支管路连通的主管道为盘管反应器时,各支管路满足以下公式:,其中l

n

表示第n

‑

1个位点到第n个位点之间的距离,单位为m;u

n

表示第n

‑

1个位点的混合流速,u1表示盘管反应器主管路的进口流速,单位为m/s;表示多位点流体分布装置的第n个分支管路的分管长度,表示多位点流体分布装置的第n个分支管路的分支流速,单位为m/s;表示盘管反

应器主管路中混合流体的粘度,单位为pa

·

s;d表示盘管反应器主管路的内径,单位为m;表示多位点流体分布装置的各分支管路中混合流体的粘度,单位为pa

·

s;表示多位点流体分布装置的各分支管路的内径,单位为m;当与各支管路连通的主管道为柱状反应器时,各支管路满足以下公式:,z

n

为n号支管路中的位点高度,以z=0为参考点,z=0处为柱状反应器的下端进料口水平高度,zn

‑

1为n

‑

1号支管路中的位点高度,单位m;g为重力加速度,其值为9.8 m/s2;p

n

‑1表示第n

‑

1个进料位点处的压强,p

n

表示第n个进料位点处的压强,单位为pa;ρ为主管路中主流体密度,单位为kg/m

³

;u

n

‑1为第n

‑

1个进料位点中主管路的混合流体流速,为主管路的混合流体的粘度,单位为pa

·

s;l

n

‑1为第n

‑

1个进料位点到第n个进料位点的主管路长度,d为柱状反应器的主管路的内直径,单位m。

28.更优选地,当与各支管路连通的主管道为盘管反应器,盘管反应器的内径为2mm时,管式稳压腔室的内径为14mm;支管路的数量为4,内径为0.5mm时,各支管路的长度为4.2m、1m、1m、1m;当与各支管路连通的主管道为柱状反应器,管式稳压腔室中的内径为14mm,柱状反应器的内径为35mm;支管路的数量为3,分支管路的内径为0.5mm时,各支管路的长度为0.5m、0.5m、0.5m。将反应器的内径、稳压腔室的内径、支管路的数量和内径及进料位点的高度差限定在上述范围内可以进一步降低因稳压腔室中的流体流动引起的沿程流阻导致的各位点压力不一致的风险,或者降低因高度差引起的机械能损失而引起的各位点压力不一致的风险,从而能够进一步提高各位点的进料均匀性。

29.在一种优选的实施例中,多位点流体分布装置设置有节流阀,该节流阀一一对应地设置在支管路上。在各支管路上分别设置节流阀能够调节各支管路中的流量,并结合水力学流阻进一步提高各位点的进料均匀性。

30.混酸硝化过程的温度越高,硝化反应的速度就越快,放出的热量越多,也易造成温度失控而爆炸,因而需要严格控制加料速度和温度。本技术的另一方面还提供一种连续流硝化反应装置,包括加料装置,与加料装置连通的反应装置,该加料装置为本技术提供的多位点流体分布装置。

31.由于本技术提供的多位点流体分布装置通过将稳压腔室与支管路的内径比限定在上述范围内能够使其通过水力学流阻来调控各支管中的流量,从而实现提高各支管路中流体分配均匀性的效果。因而将其作为连续流硝化反应装置的加料装置有利于使反应装置中的硝化反应更加平稳的进行。同时采用上述多位点进料能够使反应产生的热量可以分配至不同的部位,减缓温度波动,抑制“飞温”现象。在反应剧烈、放热量大的反应中使用,大大提高了反应的安全性。

32.通过上述多位点流体分布装置可以达到调节原料体积比的作用。对于体积比较大的反应,可以将大流股分散进料,调节混合段进料比。对于副反应较多的反应,可以进行饥饿反应,减少副反应的发生。上述反应装置可以是本领域常用的反应器,比如在,反应装置为盘管反应器或柱状反应器。

33.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本

申请所要求保护的范围。

34.实施例1实施例1适用于盘管反应器的连续流硝化反应装置见图2。

35.均相硝化反应在上述装置中进行,具体过程包括:主料(c

12

h

18

cl2o2)与浓硫酸的混合物以11.98ml/min的进料速度泵入盘管反应器30中,硝酸以1.1ml/min的总流速进入多位点流体分布装置的稳压腔室10,并经支管路20分成四股从不同位点进行滴加,各滴加位点高度差为0mm,硝酸股的加入方式应用“多点滴加”设备,该多点滴加设备中,稳压腔室10中的内径与支管路20的内径之比为28:1(14mm,0.5mm),盘管反应器的内径为2mm,支管路的长度分别为4.2m、1m、1m、1m。

36.实施例2实施例2适用于柱状反应器的连续流硝化反应装置见图3。

37.均相硝化反应包括:主料(异辛醇)与浓硫酸的混合物以2.3ml/min的进料速度泵入柱状反应器40中,硝酸以0.17ml/min的总流速进入多位点流体分布装置的稳压腔室10,并经支管路20分成三股从不同位点进行滴加,各滴加位点高度差为35mm,柱状反应器的内径为35mm,硝酸股的加入方式应用“多点滴加”设备,该多点滴加设备中,稳压腔室中的内径与支管路内径之比为28:1(14mm,0.5mm),支管路的长度分别为0.5m、0.5m、0.5m。

38.对比例1与实施例1采用的原料种类及用量均相同,区别仅在于硝酸采用一股加入。

39.反应结果对比:在相同操作条件下分别进行了“一股进料”和“多点滴加”的反应测试,hplc跟踪原料剩余及产品、杂质纯度;结果表明:对比例1中,“一股进料”反应效果:原料剩余1.22%,产品纯度76.66%,过氧化杂质4.06%,其他杂质18.06%;实施例1中,采用“多点滴加”反应效果:原料剩余0%,产品纯度82.65%%,过氧化杂质6.03%,其他杂质11.32%;实施例2中,采用“多点滴加”反应效果:原料剩余0%,产品纯度81.44%,过氧化杂质9.99%,其他杂质8.57%。

40.从反应结果看出,“多点滴加”在一定程度上改善反应效果,原料全部反应完全,产品纯度也相应提高了,而过氧化杂质的提高后续验证为淬灭温度过高导致。

41.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本技术提供的多位点流体分布装置包括稳压腔室和多个与稳压腔室连通的支管路,通过将稳压腔室与支管路的内径比限定在上述范围内能够使其通过水力学流阻来调控各支管中的流量,从而实现提高各支管路中流体分配均匀性的效果,进而有利于提高目标产物的收率和纯度。

42.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里描述的那些以外的顺序实施。

43.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。