1.本实用新型涉及热处理设备领域,尤其涉及一种设有余热回收的锂电池材料烧成辊道窑。

背景技术:

2.锂电池材料的烧成,都是采用辊道窑体进行高温加热烧成,从节能能源方面来看,关注点在于废热的有效利用,传统的烧成炉上多配有用于废热回收的斯特林热气机,而烧成炉上有预热带、烧成带以及冷却带,废气是从烧成带上产生的,为防止发生由该废气产生的腐蚀,从而避开烧成带,将斯特林热气机配备在冷却带,但在斯特林热气机上配有活塞等可动部件,因此,伴随着可动部件的移动,会产生不可避免的振动,若不设置可动部件,假设在烧成炉上用热电转换元件来代替斯特林热气机,可以减少振动的产生,但传统烧成炉上的斯特林热气机是暴露于炉内的,因此,当假设用热电转换元件来代替该斯特林热气机时,那么热电转换元件也会暴露于炉内,即暴露于炉内的气体中,对于被处理物易造成由振动带来的不良影响,因此,为了解决此类问题,我们提出设计一种设有余热回收的锂电池材料烧成辊道窑。

技术实现要素:

3.本实用新型提出的一种设有余热回收的锂电池材料烧成辊道窑,提供一种难以产生振动、热电转换元件难以暴露于炉内的气体中,并且可以回收废热的锂电池材料烧成辊道窑,以及提供配备该锂电池材料烧成辊道窑的热处理设备。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种设有余热回收的锂电池材料烧成辊道窑,包括热处理设备,所述热处理设备上配备有热处理炉,所述热处理炉包括辊道窑、排气处理炉、隧道窑和回转窑,所述辊道窑上配有热处理部、热电转换部、搬送路、搬入站、搬出站和滑轨,且热电转换部设置有多个,所述热处理部包括外壳、隔热材、填充材和热处理室,所述外壳内侧设置有隔热材,所述外壳和隔热材之间设置有填充材,所述外壳和隔热材之间设置有热处理室,所述热处理室内侧设置有热源,所述热源包括下段加热器、上段加热器、加热器和烧嘴,所述搬入站设置在处理炉的前端,所述搬出站设置在处理炉的后端,所述热处理部设置在搬入站和搬入站之间,所述搬送路设置在热处理炉内侧,且所述搬送路贯穿热处理室,所述搬送路设置有辊棒,所述辊棒呈并列且均匀设置,所述搬送路设置上段加热器的下方和下段加热器的上方,所述搬送路从前方到后方上依次配有加热区间和冷却区间,所述加热区间和冷却区间均配置在热处理室内,所述加热区间从前方到后方上依次配有预热区间和控制温度区间,所述热电转换部上设置有热电转换模块、传热部、支架、热管、散热片、空冷风机和负载,所述热电转换模块和填充材均安装在外壳与隔热材之间,所述热电转换模块上设置有高温部、低温部和热电转换元件,所述热电转换元件包括p型元件、n型元件、发射极和集电极,所述发射极和集电极侧壁设置有盒子,所述高温部设置有集热板和电极,所述低温部设置有散热

板、电极和配线,所述排气处理炉上设置有燃烧部和热电转换部,且所述燃烧部设置在排气处理炉的前后方向的总长上,所述燃烧部设置有外壳、隔热材、填充材、烧嘴和燃烧室,所述燃烧室设置有安装口、气体入口和气体出口,所述安装口、气体入口和气体出口均设置在燃烧室的侧壁,所述烧嘴位于在烧嘴安装口上,所述热处理室中设置有窑车,所述窑车底端设置有车轮,且所述车轮与滑轨互相匹配,所述回转窑设置有炉芯管,上述部件的设置均采用惯用的固定连接方式。

6.优选的,所述外壳由金属材质制成,且在前后方向均呈长条方管状,所述隔热材由耐火砖制成,所述隔热材的材料的热传导率小于外壳的材料相,所述填充材由绝缘体陶瓷纤维制成。

7.优选的,所述集热板由绝缘陶瓷制成,且安装在隔热材侧壁,所述电极由金属导体制成,且安装在散热板和集热板之间。

8.优选的,所述p型元件由p型半导体制成,所述n型元件由n型半导体制成,且均与内侧电极b和外侧电极b连接,p型元件和n型元件交替设置。

9.优选的,所述传热部由金属制成,所述传热部安装在散热板的侧壁,且埋设在外壳内侧,所述支架由金属制成,且配置在外壳外侧的传热部,所述热管由金属制成,呈圆筒状,所述热管呈均匀垂直设置在支架上。

10.优选的,所述辊道窑和隧道窑均为内热式连续式炉,所述回转窑为外热式连续式炉。

11.本实用新型的有益效果为:

12.1、由于热处理炉为配有外壳、隔热材、以及对配置在隔热材内侧的被处理物进行热处理的热处理室,组成热处理部,并且配备了用于将热处理部的废热转换为电力的热电转换元件,组成热电转换部,该热处理炉的特点为热电转换元件配置在外壳与前述隔热材之间,此处的“对被处理物进行热处理”,包含了两种情况,一是内热式炉的对被处理物直接进行热处理,二是外热式炉的对被处理物间接进行热处理。

13.2、热处理设备配有用于燃烧被处理物产生的废气的排气处理炉,排气处理炉上配有外壳,前述外壳内侧的隔热材,以及配置在前述隔热材内侧的用于燃烧前述废气的燃烧室,组成燃烧部,并且配备了用于将燃烧部的废热转换为电力的热电转换元件,组成热电转换部,该热处理设备的特点为排气处理炉的热电转换元件配置在外壳与前述隔热材之间。

14.3、热处理炉将热处理部的废热转换为电力,即将废热作为电力进行回收,另外,热电转换部的热电转换元件上没有可动部,因此,难以产生振动,并且热电转换元件配置在隔热材与外壳之间,因此热电转换元件不会暴露于热处理室中,即可保护热电转换元件不暴露于热处理室中的气体。

15.4、热电转换部是采用由高温部、低温部之间的温差与热电转换元件连接转化成电能的原理。

16.综上所述,该锂电池材料烧成辊道窑结构简单,且可根据实际使用需求进行调节,可调节性强,适用范围广,且在进行热处理的同时,将废热作为电力进行回收,另外,热电转换元件难以产生振动,可保护热电转换元件不暴露于燃烧室的气体中。

附图说明

17.图1为本实用新型实施例1的热处理设备的模式图。

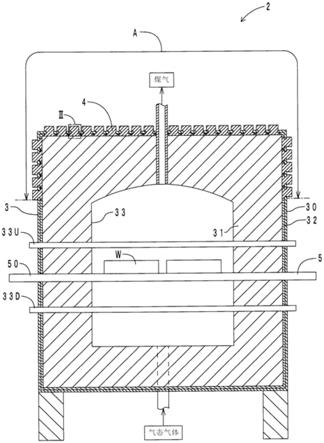

18.图2为本实用新型图1中ii

‑

ii处的断面图。

19.图3为本实用新型图2中iii的局部放大图。

20.图4为本实用新型电气回路的模式图。

21.图5为本实用新型图1中v

‑

v处的断面图。

22.图6为本实用新型实施例2的热处理设备的隧道窑的左右方向断面图。

23.图7为本实用新型实施例3的热处理设备的回转窑的左右方向断面图。

24.图8为本实用新型实施例4的热处理设备的辊道窑的热电转换部的左右方向断面图。

25.图9为本实用新型实施例5的热处理设备的辊道窑的热电转换部的左右方向断面图。

26.图中标号:1、热处理设备;2、辊道窑;3、热处理部;30、外壳;31、隔热材;32、填充材;33、热处理室;33d、下段加热器;33u、上段加热器;34、加热器;4、热电转换部;40、热电转换模块;400、高温部;400a、集热板;400b、电极;401、低温部;401a、散热板;401b、电极;401c、配线;402、p型元件;403、n型元件;41、传热部;42、支架;43、热管;44、散热片;45、空冷风机;5、搬送路;50、辊棒;51、加热区间;510、预热区间;511、控制温度区间;52、冷却区间;53、搬入站;54、搬出站;55、滑轨;6、排气处理炉;60、燃烧部;600、外壳;601、隔热材;602、填充材;603、烧嘴;604、燃烧室;604a、烧嘴安装口;604b、气体入口;604c、气体出口;61、热电转换部;7、隧道窑;70、窑车;700、车轮;71、热电转换部;8、回转窑;80、炉芯管;81、热电转换部;90、负载;91、热电转换部;92、热电转换模块;920、盒子;921、发射极;922、集电极;a、热电转换区域;b、热电转换区域;c、电气回路;w、被处理物。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

28.参照图1

‑

9,一种设有余热回收的锂电池材料烧成辊道窑2,包括热处理设备1,所述热处理设备1上配备有热处理炉,所述热处理炉包括辊道窑2、排气处理炉6、隧道窑7和回转窑8,所述辊道窑2上配有热处理部3、热电转换部4、热电转换部61、热电转换部71、热电转换部81和热电转换部91、搬送路5、搬入站53、搬出站54和滑轨55,且热电转换部4、热电转换部61、热电转换部71、热电转换部81和热电转换部91设置有多个,所述热处理部3包括外壳30和外壳600、隔热材31和隔热材601、填充材32和填充材602和热处理室33,所述外壳30和外壳600内侧设置有隔热材31和隔热材601,所述外壳30和外壳600和隔热材31和隔热材601之间设置有填充材32和填充材602,所述外壳30和外壳600和隔热材31和隔热材601之间设置有热处理室33,所述热处理室33内侧设置有热源,所述热源包括下段加热器33d、上段加热器33u、加热器34和烧嘴603,所述搬入站53设置在处理炉的前端,所述搬出站54设置在处理炉的后端,所述热处理部3设置在搬入站53和搬入站53之间,所述搬送路5设置在热处理炉内侧,且所述搬送路5贯穿热处理室33,所述搬送路5设置有辊棒50,所述辊棒50呈并列且

均匀设置,所述搬送路5设置上段加热器33u的下方和下段加热器33d的上方,所述搬送路5从前方到后方上依次配有加热区间51和冷却区间52,所述加热区间51和冷却区间52均配置在热处理室33内,所述加热区间51从前方到后方上依次配有预热区间510和控制温度区间511,所述热电转换部4、热电转换部61、热电转换部71、热电转换部81和热电转换部91上设置有热电转换模块40和热电转换模块92、传热部41、支架42、热管43、散热片44、空冷风机45和负载90,所述热电转换模块40和热电转换模块92和填充材32和填充材602均安装在外壳30和外壳600与隔热材31和隔热材601之间,所述热电转换模块40和热电转换模块92上设置有高温部400、低温部401和热电转换元件,所述热电转换元件包括p型元件402、p型元件403、发射极921和集电极922,所述发射极921和集电极922侧壁设置有盒子920,所述高温部400设置有集热板400a和电极400b,所述低温部401设置有散热板401a、电极401b和配线401c,所述排气处理炉6上设置有燃烧部60和热电转换部4、热电转换部61、热电转换部71、热电转换部81和热电转换部91,且所述燃烧部60设置在排气处理炉6的前后方向的总长上,所述燃烧部60设置有外壳30和外壳600、隔热材31和隔热材601、填充材32和填充材602、烧嘴603和燃烧室604,所述燃烧室604设置有安装口、气体入口604b和气体出口604c,所述安装口、气体入口604b和气体出口604c均设置在燃烧室604的侧壁,所述烧嘴603位于在烧嘴安装口604a上,所述热处理室33中设置有窑车70,所述窑车70底端设置有车轮700,且所述车轮700与滑轨55互相匹配,所述回转窑8设置有炉芯管80,所述外壳30和外壳600由金属材质制成,且在前后方向均呈长条方管状,所述隔热材31和隔热材601由耐火砖制成,所述隔热材31和隔热材601的材料的热传导率小于外壳30和外壳600的材料相,所述填充材32和填充材602由绝缘体陶瓷纤维制成,所述集热板400a由绝缘陶瓷制成,且安装在隔热材31和隔热材601侧壁,所述电极400b电极401b由金属导体制成,且安装在散热板401a和集热板400a之间,所述p型元件402由p型半导体制成,所述p型元件403由n型半导体制成,且均与内侧电极400b和外侧电极401b连接,p型元件402和p型元件403交替设置,所述传热部41由金属制成,所述传热部41安装在散热板401a的侧壁,且埋设在外壳30和外壳600内侧,所述支架42由金属制成,且配置在外壳30和外壳600外侧的传热部41,所述热管43由金属制成,呈圆筒状,所述热管43呈均匀垂直设置在支架42上,所述辊道窑2和隧道窑7均为内热式连续式炉,所述回转窑8为外热式连续式炉。

29.本实施例中,如图3所示,热电转换模块40配置在隔热材31与外壳30之间,因此,如图2所示,热电转换部4,即热电转换模块40不会暴露于热处理室33中,可保护热电转换模块40,以免暴露于热处理室33中的气氛或废气焦油中,热电转换元件p型元件402和n型元件403配置场所的温度设定在200℃以上、800℃以下,设定温度下限为200℃以上是防止发生热电转换效率过低,而设定温度上限为800℃以下是确保热电转换模块40的耐热性。

30.进一步的,如图2所示的热处理室33中,热量容易向上方移动,因此,在热处理室33中,上段加热器33u上方部分的热量,难以用于被处理物w的热处理中,易变为废热,对此,热电转换区域a应设在上段加热器33u的上方,与热电转换区域a设在上段加热器33u的情况相比,能更有效地进行废热回收。

31.进一步的,如图2所示,热电转换区域a设在上段加热器33u的上方,因此图3所示的热电转换部4的高温部400易升温,高温部400与低温部401之间的温度差也会增大,图2所示的热处理室33中,上方部分易形成高温,下方部分易形成低温,即热处理室33的温度分布在

上下方向中易形成分布不均的情况,对此,热电转换区域a应设在上段加热器33u的上方,热处理室33上方部分的热量可被热电转换部4吸收,即可防止热处理室33的温度分布不均。

32.进一步的,如图2所示,搬送路5,即被处理物w配置在上段加热器33u的下方,因此,被处理物w不会夹在上段加热器33u与热电转换区域a之间,热电转换部4的高温部400易升温,高温部400与低温部401之间的温度差也会增大,如图1所示,热电转换区域a设在搬送路5的整个加热区间51以及冷却区间52的一部分中,因此,与热电转换区域a仅设在冷却区间52的情况相比,热电转换部4的高温部400易升温,高温部400与低温部401之间的温度差也会增大,如图3所示,集热板400a是整面都与隔热材31面接触。因此,高温部400易升温,高温部400与低温部401之间的温度差也会增大,如图3所示,散热板401a的一部分与外壳30面接触。外壳30由金属制成,热传导率较大,散热性较高。因此低温部401更容易降温,高温部400与低温部401之间的温度差也会增大,如图3所示,散热板401a的其余部分与传热部41面接触。因此,通过散热板401a、传热部41、支架42、热管43以及散热片44这样的传热路径,可将散热板401a的热量散发,即低温部401更容易降温,高温部400与低温部401之间的温度差也会增大。

33.进一步的,如图3所示,支架42与多个散热片44通过多个热管43连接,因此,工作液利用在高温侧即支架42一侧蒸发,低温侧即散热片44一侧凝缩的原理,将热量从支架42快速传至散热片44上。

34.进一步的,如图2、图3所示的隔热材31与外壳30之间的空隙是在安装辊道窑2时,不可避免产生的空隙,在该空隙中填充上填充材32,热电转换模块40也配置在该空隙中,因此,在辊道窑2中并不一定要确保有用于配置热电转换模块40的空间,即辊道窑2有省空间的优点,另外,热电转换模块40埋设于填充材32中,填充材32由绝缘陶瓷制成,因此,在比邻面方向的多个热电转换模块40之间,难以发生电气短路,而且热电转换模块40埋设于填充材32中,热电转换模块的定位也较为简单。

35.除此之外,如图1所示,在本实施形态的热处理设备1中,可通过辊道窑2以及排气处理炉6进行废热回收,以排气处理炉6的结构以及前述辊道窑2的结构进行废热回收,具体情况为燃烧部60与热处理部3,热电转换部61与热电转换部4,进行一一对应,即排气处理炉6与辊道窑2有相同的作用效果,例如,与辊道窑2一样,排气处理炉6中也可以将废热作为电力进行回收,而且图5所示的热电转换部61,即热电转换模块中难以产生振动,可保护热电转换模块不暴露于燃烧室604的气氛或废气焦油中,在热电转换模块中,高温部与低温部之间的温度差也会增大,热电转换区域b设在烧嘴603上方,因此能更有效地进行废热回收,可防止燃烧室604的温度分布不均,可利用热管将热量从支架快速传至散热片上,热电转换模块设在隔热材601与外壳600之间的空隙中,有省空间的优点,并且埋设于有绝缘性的填充材602中,在比邻面方向的多个热电转换模块40之间,难以发生电气短路,热电转换模块的定位也较为简单。其热电转换部是采用由高温部、低温部之间的温差与热电转换元件连接转化成电能的原理。也是利用公开的塞贝克效应。

36.实施例1:

37.在本实施形态中,在进行使用时,首先在辊道窑2中,被处理物w通过搬送路5的多条辊棒50,从搬入站53搬入至热处理室33中,被处理物w利用辊棒50依次通过预热区间510,控制温度区间511以及冷却区间52,通过预热区间510以及控制温度区间511时,对被处理物

w进行加热,在控制温度区间511中,被处理物w进行热分解后,制造出二次电池的负极材料,通过冷却区间52时,对被处理物w进行冷却,冷却后的被处理物w从热处理室33搬出至搬出站54,制得负极材料,伴随着在控制温度区间511中的被处理物w的热分解,被处理物w中会产生含有焦油的可燃性废气,该废气经过气体入口604b,供给至排气处理炉6的燃烧室604中,在燃烧室604中通过烧嘴603对废气进行燃烧,燃烧后的剩余气体经过气体出口604c,从燃烧室604中排出;

38.同时在制造负极材料过程中,辊道窑2的热处理部3会产生热量,该热量的一部分用于被处理物w的热处理中,剩余部分为废热,同样在制造负极材料过程中,排气处理炉6的燃烧部60也会产生热量,该热量的一部分用于废气的燃烧,剩余部分为废热,因此热处理设备1会产生废热,本实施例的热处理设备1中,将图2所示的辊道窑2的热处理部3产生的废热,通过热电转换部4进行回收,另外,图5所示的排气处理炉6的燃烧部60产生的废热,通过热电转换部61进行回收,且此处的热电转换部4和61回收废热时的运转情况是一致的,热电转换部4在进行废热回收时,首先废热经过隔热材31,从热处理室33传达至热电转换部4中,因此对热电转换模块40加热,此时高温部400与低温部401相比,距离热处理室33更近,因此高温部400更容易升温,另一方面,低温部401中,从内侧向外侧依次连接传热部41、支架42、多条热管43以及多个散热片44,另外,多条热管43以及多个散热片44通过空冷风机45进行冷却,因此低温部401更容易降温,由此,高温部400与低温部401之间会产生温度差,在该温度差的影响下,p型元件402的电洞从高温部400向低温部401移动,另外,n型元件403的电洞,从高温部400向低温部401移动,从而产生电力,通过热电转换部4将热处理部3产生的废热转换为电力进行回收;

39.实施例2:

40.本实施形态中的热处理设备1与实施例1中的热处理设备1的不同点在于,不配置于辊道窑2中,而是配置于隧道窑7中,此处仅对于不同点进行说明,如图6所示,隧道窑7为内热式连续式炉,隧道窑7配有热处理部3、多个热电转换部71以及搬送路5,热处理部3配有外壳30、隔热材31、填充材32、热处理室33和多个加热器34,加热器34为电热加热器,配置在后述被处理物w的上方,在左右方向上延伸,多个加热器34在前后方向上并列配置,搬送路5配置在隧道窑7的前后方向总长上,经过热处理室33,配有左右两列的滑轨55,窑车70上配有左右两列的车轮700,即窑车70沿滑轨55在前后方向上移动,热处理室33中配有前后方向上多台窑车70,被处理物w放置于窑车70中,其中热电转换区域a设在加热器34的上方,并将多个热电转换部71设在热电转换区域a中,热电转换部71的结构与前述图3所示的热电转换部4的结构一致,电气回路也与前述图4所示的电气回路c一致,热电转换部71利用塞贝克效应,将热处理部3的废热转换为电力,即进行废热回收,本实施例的热处理设备1与实施例1的热处理设备1之间,对于结构相同的部分,可得出有相同的作用效果,例如本实施例中,可将热电转换区域a,即热电转换部71配置在隧道窑中;

41.实施例3:

42.本实施形态中的热处理设备1与实施例1中的热处理设备1的不同点在于,不配置于辊道窑2中,而是配置于回转窑8中,此处仅对于不同点进行说明,如图7所示,回转窑8为外热式连续式炉,被处理物w在热处理室33中,利用上段加热器33u和下段加热器33d,通过炉芯管80的周围的侧壁进行间接热处理,回转窑8配有炉芯管80、热处理部3、多个热电转换

部81以及搬送路5,热处理部3配有外壳30、隔热材31、填充材32、热处理室33、多个上段加热器33u和多个下段加热器33d,炉芯管80在前后方向上延伸,且呈圆筒状,在自身轴的周围回转,在前后方向上贯穿热处理部3,即热处理室33放置于炉芯管80的中间部中,炉芯管80的前部与后部均从热处理室33中突起,搬送路5配置在炉芯管80的内部,并经过热处理室33,被处理物w从炉芯管80内部的前方向后方移动,热电转换区域a设在上段加热器33u的上方,并将多个热电转换部81配置在热电转换区域a中,热电转换部81的结构与前述图3所示的热电转换部4的结构一致,电气回路也与前述图4所示的电气回路c一致,热电转换部81利用塞贝克效应,将热处理部3的废热转换为电力,即进行废热回收,本实施例中的热处理设备1与实施例1的热处理设备之间,对于结构相同的部分,可得出有相同的作用效果,例如本实施形态中,可将热电转换区域a,即热电转换部81配置在回转窑中,而且被处理物w可不直接放置于热处理室33中,即被处理物w通过炉芯管80的周围侧壁,间接放置于热处理室33中,可对被处理物w进行间接热处理;

43.实施例4:

44.本实施形态中的热处理设备1与实施例1中的热处理设备1的不同点在于,热电转换部4仅配有热电转换模块40,如图8所示,热电转换部4仅配有热电转换模块40,将其与填充材32一起安装在外壳30和隔热材31之间,本实施例的热处理设备1与实施例1的热处理设备1之间,对于结构相同的部分,可得出有相同的作用效果,例如本实施形态中,热电转换部4可仅配有热电转换模块40,热电转换部4的低温部401中的散热板401a的整面均与金属制成的外壳30接触,因此,低温部401较容易降温,高温部400和低温部401之间的温度差也会增大,而且无需在外壳30中埋设图3所示的传热部41,因此外壳30的结构较为简单,在原有的辊道窑2中增加配置热电转换部4的工程较为简单;

45.实施例5:

46.本实施形态中的热处理设备1与实施例1中的热处理设备1的不同点在于,配置利用热电子放射现象的热电转换部,替代前述利用塞贝克效应的热电转换部,如图9所示,热电转换部91中的热电转换模块92配有盒子920、发射极921以及集电极922,盒子920由绝缘陶瓷制成,呈箱子形状,其内部为真空,发射极921以及集电极922均放置于盒子920中,发射极921由半导体制成,配置在盒子920的隔热材31的内侧,集电极922由半导体制成,内外方向上以指定间隔分隔,配置在盒子920的外壳30的内侧,位置与发射极921相对,废热通过隔热材31,从热处理室33传向热电转换模块92时,发射极921以及集电极922中放射出热电子,此时发射极921和集电极922相比功函数较小,因此,热电子大多数从发射极中放射出,宏观来看,热电子从发射极921向集电极922移动,利用该热电子的移动,发射极921与集电极922之间会产生电位差,从而将废热作为电力进行回收,本实施例的热处理设备与实施例1的热处理设备1之间,对于结构相同的部分,可得出有相同的作用效果,例如本实施例中,辊道窑2中,可配置利用热电子放射现象的热电转换部91,在本实施例中,在发射极921与集电极922之间的温度差较小的情况下,也可将废热转换为电力。

47.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。