1.本实用新型涉及微型工件装载技术领域,具体而言,尤其涉及一种微型工件的自动上料机。

背景技术:

2.目前,随着技术的发展,我们身边的电子产品,例如手机、电脑等越来越小型化,电子产品的小型化使得组成电子产品的一些工件很小,这些微型工件尺寸在5mm以内。

3.在现有技术中,采用手工作业将微型工件装载到治具中,在装载的过程中,由于微型工件很小,装载效率很低,只有200pcs/(人

·

h),并且装载过程会造成装载不到位,装载不良率高达5%。

4.针对上述问题,研究出一种微型工件的自动上料机,使得微型工件装载至治具的效率提高成为本领域技术人员亟待解决的问题。

技术实现要素:

5.为了克服现有技术的不足,与常规手工作业对微型工件进行装配相比,本实用新型的自动上料机,把微型工件从托盘吸取,并装入pvd遮蔽治具中,解决了现有技术中人工将微型工件装载至治具上工作效率低的问题,具体为一种微型工件的自动上料机,其能够解决前述技术问题中的至少一个。具体地,其技术方案如下:

6.一种微型工件的自动上料机,包括机体、设置在所述机体上的第一定位机构和第二定位机构、用于放置微型工件的托盘和用于移动所述微型工件的移载机构;

7.托盘设置在所述机体中部,所述第一定位机构与所述第二定位机构之间为所述托盘,所述第一定位机构包括第一微型工件定位部和第一治具定位部,所述第二定位机构包括第二微型工件定位部和第二治具定位部,所述第一治具定位部和所述第二治具定位部设置有治具;

8.所述移载机构包括第一移载机构、第二移载机构和第三移载机构,所述第一移载机构靠近所述托盘设置,所述第一移载机构用于将所述托盘中的所述微型工件吸附至所述第一微型工件定位部和所述第二微型工件定位部上,所述第一移载机构包括第一吸附结构和伸缩结构,所述伸缩结构连接所述第一吸附结构,所述第一吸附结构用于吸附或卸载所述微型工件,所述伸缩结构用于调节所述微型工件之间的间距,使所述间距与所述第一微型工件定位部和所述第二微型工件定位部的间距对应;

9.所述第二移载机构设置在所述第一移载机构的一侧,所述第三移载机构设置在所述第一移载机构的另一侧,所述第二移载机构用于将所述微型工件从所述第一微型工件定位部转移到所述治具上,所述第三移载机构用于将所述微型工件从所述第二微型工件定位部转移到所述治具上。本实用新型的一种微型工件的自动上料机,提高了微型工件装载至治具的效率,同时提高了微型工件的装载良率。

10.在一个具体实施例中,第一移载机构包括第一直线驱动机构、第一吸附结构和伸

缩结构,所述第一直线驱动机构连接所述伸缩结构,所述第一直线驱动机构配置为移动所述微型工件到所述第一微型工件定位部和第二微型工件定位部上。

11.在一个具体实施例中,所述第二移载机构包括第二吸附结构和第二直线驱动机构,所述第二吸附结构连接所述第二直线驱动机构,所述第二直线驱动机构配置为移动所述微型工件到所述第一治具定位部的所述治具上。

12.在一个具体实施例中,所述第三移载机构包括第三直线驱动机构和第三吸附结构,所述第三吸附结构连接所述第三直线驱动机构,所述第三直线驱动机构配置为移动所述微型工件到所述第二治具定位部的所述治具上。

13.在一个具体实施例中,所述托盘设置有多个用于容纳所述微型工件的容置槽。

14.在一个具体实施例中,所述托盘可拆卸连接所述机体。

15.在一个具体实施例中,所述移载机构可拆卸连接所述机体。

16.本实用新型至少具有以下有益效果:

17.本实用新型的一种微型工件的自动上料机,提高了微型工件装载至治具的效率,同时提高了微型工件的装载良率。

18.进一步的,采用本实用新型使得工效由原来的200pcs提高到2200pcs,提高了11倍,大大的提高了效率。若每天需求量是500k,实施本实用新型前需要250人,实施本实用新型后只需23人,23台机器,节省了人力,减少了人工的支出,大大的减少了成本。

19.为使本实用新型的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

21.图1是实施例1中微型工件的自动上料机的示意图;

22.图2是实施例1中微型工件的自动上料机的主视图;

23.图3是实施例1中微型工件的自动上料机的左视图;

24.图4是实施例1中微型工件的自动上料机的右视图;

25.图5是实施例1中微型工件的自动上料机的俯视图;

26.图6是实施例1中微型工件的自动上料机的第一移载机构示意图;

27.图7是实施例1中微型工件的自动上料机的第二移载机构示意图;

28.图8是实施例1中微型工件的自动上料机的第三移载机构示意图;

29.图9是实施例1中微型工件的自动上料机的第一定位机构示意图;

30.图10是实施例1中微型工件的自动上料机的第二定位机构示意图;

31.图11是实施例1中微型工件的自动上料机的托盘示意图。

32.主要元件符号说明:

[0033]1‑

机体;2

‑

托盘;3

‑

第一移载机构;4

‑

第二移载机构;5

‑

第三移载机构; 6

‑

第一定位机构;7

‑

第二定位机构;8

‑

第一微型工件定位部;9

‑

第一治具定位部;10

‑

第二微型工件定

位部;11

‑

第二治具定位部;12

‑

容置槽;301

‑

第一吸附结构;302

‑

伸缩结构;303

‑

第一直线驱动机构;401

‑

第二吸附结构;402

‑ꢀ

第二直线驱动机构;501

‑

第三吸附结构;502

‑

第三直线驱动机构。

具体实施方式

[0034]

实施例1

[0035]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

[0036]

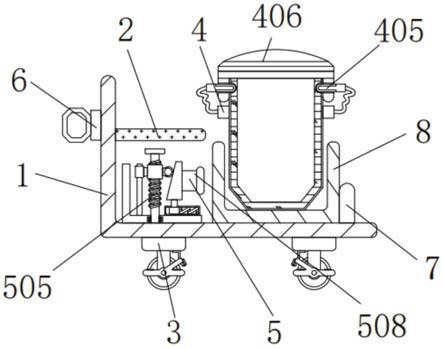

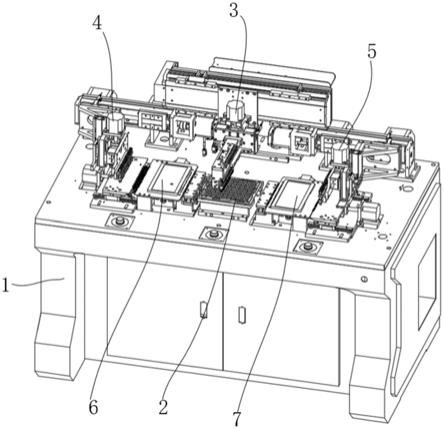

如图1至图5所示,图1为微型工件的自动上料机的示意图,图2为微型工件的自动上料机的主视图,图3为微型工件的自动上料机的左视图,图4为微型工件的自动上料机的右视图,图5为微型工件的自动上料机的俯视图。一种微型工件的自动上料机,包括机体1、设置在机体1上的第一定位机构6和第二定位机构7、用于放置微型工件的托盘2和用于移动微型工件的移载机构;

[0037]

由图中可明显看出各部件之间的关系,托盘2设置在机体1中部,第一定位机构6与第二定位机构7之间为托盘2,第一定位机构6包括第一微型工件定位部8和第一治具定位部9,第二定位机构7包括第二微型工件定位部10和第二治具定位部11,第一治具定位部9和第二治具定位部 11设置有治具。

[0038]

移载机构包括第一移载机构3、第二移载机构4和第三移载机构5,第一移载机构3靠近托盘2设置,第一移载机构3用于将托盘2中的微型工件吸附至第一微型工件定位部8和第二微型工件定位部10上,第一移载机构3包括第一吸附结构301和伸缩结构302,伸缩结构302连接第一吸附结构301,第一吸附结构301用于吸附或卸载微型工件,伸缩结构302 用于调节微型工件之间的间距,使间距与第一微型工件定位部8和第二微型工件定位部10的间距对应;

[0039]

第二移载机构4设置在第一移载机构3的一侧,第三移载机构5设置在第一移载机构3的另一侧,第二移载机构4用于将微型工件从第一微型工件定位部8转移到治具上,第三移载机构5用于将微型工件从第二微型工件定位部10转移到治具上。

[0040]

本实用新型的一种微型工件的自动上料机,提高了微型工件装载到治具的效率,同时提高了微型工件的装载良率。采用本实用新型使得工效由原来的200pcs提高到2200pcs,提高了11倍,大大的提高了效率。若每天需求量是500k,实施本实用新型前需要250人,实施本实用新型后只需23 人,23台机器,节省了人力,减少了人工的支出,大大的减少了成本。

[0041]

如图6所示,图6为微型工件的自动上料机的第一移载机构3示意图,第一移载机构3包括第一直线驱动机构303、第一吸附结构301和伸缩结构 302,第一直线驱动机构303连接伸缩结构302,伸缩结构302连接第一吸附结构301,第一吸附结构301用于吸附或卸载微型工件,伸缩结构302用于调节微型工件之间的间距,使间距与第一微型工件定位部8和第二微型工件定位部10的间距对应,第一直线驱动机构303配置为移动微型工件到第一微型工件定位部8或第二微型工件定位部10上。第一吸附结构301在托盘2吸附微型工件后,伸缩结构302调节微型工件之间的间距,第一直线驱动机构303将微型工件从托盘2移动到第一

微型工件定位部8和第二微型工件定位部10上,第一吸附结构301卸载微型工件至第一微型工件定位部8和第二微型工件定位部10上。

[0042]

如图7所示,图7为微型工件的自动上料机的第二移载机构4示意图,第二移载机构4包括第二吸附结构401和第二直线驱动机构402,第二吸附结构401连接第二直线驱动机构402,第二吸附结构401吸附微型工件后,第二直线驱动机构402将微型工件从第一微型工件定位部8移动到第一治具定位部9的治具上,第二吸附结构401卸载微型工件至治具。

[0043]

如图8所示,图8为微型工件的自动上料机的第三移载机构5示意图,第三移载机构5包括第三直线驱动机构502和第三吸附结构501,第三吸附结构501连接第三直线驱动机构502,第三吸附结构501吸附微型工件后,第三直线驱动机构502将微型工件从第二微型工件定位部10移动到第二治具定位部11的治具上,第三吸附结构501卸载微型工件至治具。

[0044]

具体的,人工将装满微型工件的托盘2放置在机体1上,将治具放在第一治具定位部9和第二治具定位部11上,第一移载机构3将微型工件从托盘2放置在第一微型工件定位部8和第二微型工件定位部10上,第二移载机构4将微型工件从第一微型工件定位部8放置在第一治具定位部9的治具上,第三移载机构5将微型工件从第二微型工件定位部10放置在第二治具定位部11的治具上,人工取下满料治具再装上空治具,往复循环。

[0045]

优选的,移载机构可拆卸连接机体1,第一移载机构3、第二移载机构 4和第三移载机构5可拆卸连接机体1,在任意一个移载机构损坏的情况下,可以对其进行更换,与移载机构固定连接机体1相比,极大的方便了维修人员对损怀部件进行更换,延长了使用寿命。

[0046]

如图9和图10所示,图9为微型工件的自动上料机的第一定位机构6 示意图,图10为微型工件的自动上料机的第二定位机构7示意图,第一定位机构6和第二定位机构7之间为托盘2。这样的设置方便将托盘2中的微型工件放置到定位机构上。第一定位机构6和第二定位机构7上可承载微型工件或托盘2,方便人们工作。

[0047]

在本实施例中,第一定位机构6包括第一微型工件定位部8和第一治具定位部9,第二定位机构7包括第二微型工件定位部10和第二治具定位部11,第一移载机构3用于将微型工件吸附并放置在第一微型工件定位部 8和第二微型工件定位部10上,第二移载机构4用于将微型工件从第一微型工件定位部8吸附转移到设置在第一治具定位部9的治具上,第三移载机构5用于将微型工件从第二微型工件定位部10吸附转移到设置在第二治具定位部11的治具上。

[0048]

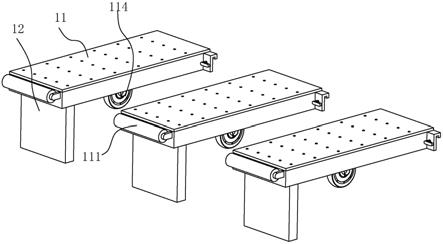

优选的,如图11所示,图11为微型工件的自动上料机的托盘2示意图,托盘2设置有多个用于容纳微型工件的容置槽12,可以同时容纳多个微型工件,提高了第一移载机构3吸附微型工件的效率。优选的,托盘2 可拆卸连接机体1,方便对拖盘进行更换。

[0049]

本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本实用新型所必须的。

[0050]

上述本实用新型序号仅仅为了描述,不代表实施场景的优劣。

[0051]

以上公开的仅为本实用新型的几个具体实施场景,但是,本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。