1.本实用新型涉及火电机组供热技术领域,尤其涉及一种多级抽汽背压式小汽轮机分级回热与供暖系统。

背景技术:

2.热电联产是国内外公认的可实现节能减排的重要手段,国家出台了多项政策重点支持热电联产的发展。但是,纯凝火力发电机组发展迅速,装机容量严重过剩,热电联产的集中供热又严重不足,在全国的采暖供热中的比例不足1/3。为了加快热电联产的发展,需进一步优化现有火电机组的资源配置,发挥现有火力发电设备的社会效益,对现有的纯凝火电机组进行供热改造。若采用传统的中压缸排汽供热改造技术对纯凝火电机组进行供热改造,与热电联产机组相比,纯凝机组改供热后的供热蒸汽参数相对较高,直接采用高参数的抽汽供热又会形成较大的能源浪费。

3.由于电厂的主要动力设备需要连续运行,因此目前只有连续稳定的工业供汽热负荷适用于背压式小汽轮机供热系统。采用小汽轮机乏汽作为居民采暖供热的部分热源可有效降低供热参数,但是居民采暖随季节变化明显,且有间断性需求(夏季),因此一般背压式小汽轮机供热系统还未应用于居民采暖。现在需要研究一种新的系统既能满足电厂动力设备的连续拖动,又能满足季节性居民采暖供热需求,以促进能源节约,创造更大的社会环保效益,推动热电联产领域的不断发展。

技术实现要素:

4.(一)要解决的技术问题

5.本实用新型的主要目的是提供一种多级抽汽背压式小汽轮机分级回热与供暖系统,旨在解决现有电厂动力设备的连续拖动和季节性居民采暖供热需求无法同时满足的问题。

6.(二)技术方案

7.为了达到上述目的,本实用新型的多级抽汽背压式小汽轮机分级回热与供暖系统包括:

8.小汽轮机,所述小汽轮机用于拖动动力设备,且所述小汽轮机设置有蒸汽入口、排汽出口、多个抽汽出口,所述蒸汽入口能够与主汽轮机的中压缸连接;

9.分级回热系统,所述分级回热系统包括依次连通的凝结水泵、前置低压加热器、多个低压加热器;

10.供暖系统,所述供暖系统包括依次连通的热网循环水泵、热网凝汽器、多个抽汽加热器和热网加热器;

11.其中,所述排汽出口连接所述前置低压加热器或所述热网凝汽器,所述抽汽出口与所述低压加热器一一对应连接,多个所述低压加热器能够分别与主汽轮机的低压缸连接。

12.优选地,所述排汽出口设置有排汽主管,所述排汽主管的末端分支形成第一排汽分管和第二排汽分管,所述第一排汽分管连接所述前置低压加热器,所述第二排汽分管连接所述热网凝汽器;所述排汽主管上设置有排汽主阀,所述第一排汽分管上设置有第一排汽分阀,所述第二排汽分管上设置有第二排汽分阀。

13.优选地,多个所述抽汽出口包括第一抽汽出口和第二抽汽出口,所述第一抽汽出口设置有第一抽汽主管和从所述第一抽汽主管分流出的第一抽汽分管;所述第二抽汽出口设置有第二抽汽主管和从所述第二抽汽主管分流出的第二抽汽分管;所述多个低压加热器包括第一低压加热器和第二低压加热器;多个所述抽汽加热器包括第一抽汽加热器和第二抽汽加热器。

14.所述第一抽汽出口通过第一抽汽主管连接所述第一低压加热器,所述第一抽汽主管上设置有第一抽汽主阀;

15.所述第一抽汽出口通过第一抽汽分管连接所述第一抽汽加热器,所述第一抽汽分管上设置有第一抽汽分阀;

16.所述第二抽汽出口通过第二抽汽主管连主管接所述第二低压加热器,所述第二抽汽主管上设置有第二抽汽主阀;

17.所述第二抽汽出口通过第二抽汽分管连接所述第二抽汽加热器,所述第二抽汽分管上设置有第二抽汽分阀。

18.优选地,所述第一抽汽主阀、所述第一抽汽分阀、所述第二抽汽主阀和所述第二抽汽分阀均为电磁阀。

19.优选地,所述分级回热系统还包括与所述第二低压加热器连通的第三低压加热器。

20.优选地,所述低压加热器能够通过低压进热管连接与主汽轮机的低压缸,所述低压进热管上设置有低压进热阀,所述低压进热阀为电磁阀。

21.优选地,所述排汽出口的背压排汽压力值为10~80kpa。

22.优选地,所述动力设备为风机、水泵或发电机。

23.优选地,所述主汽轮机的中压缸与低压缸通过第一蒸汽管路连通,所述主汽轮机的中压缸与所述蒸汽入口通过第二蒸汽管路连通;所述第一蒸汽管路上设置有第一蒸汽阀,所述第二蒸汽管路上设置有第二蒸汽阀。

24.优选地,所述第一蒸汽阀和所述第二蒸汽阀均为电磁阀。

25.(三)有益效果

26.本实用新型的有益效果是:多级抽汽背压式小汽轮机上有一个排汽出口和多个抽汽出口的结构,排汽出口在夏季与前置低压加热器连接,在冬季与热网凝汽器连接,可同时实现冬季对外供暖、夏季预加热主汽轮机凝结水的目的,为背压式小汽轮机供暖系统适应居民采暖热负荷提供了有效途径。多个抽汽出口的结构,可在保障拖动动力设备的同时,有效调节小汽轮机的排汽量,这样一方面可以适当调节冬季的居民采暖热负荷,另一方面可以对小汽轮机在夏季的排汽参数加以控制,使进入前置低压加热器的小汽轮机排汽参数低于末段抽汽参数,以增加蒸汽热能转换为机械能的比例。

27.在冬季切换到供暖系统时,供暖系统中的热网循环水先进入热网凝汽器,再进入抽汽加热器及热网加热器,有效回收了小汽轮机排汽和抽汽的余热,实现了低位能和高位

能的串联加热、降低了供暖蒸汽的平均参数、减小了加热过程的

㶲

损耗,使热能梯级利用更加科学合理,实现了大幅节能的目标;在夏季切换到用于加热主汽轮机凝结水的分级回热系统时,主汽轮机的凝结水先进入前置低压加热器,再进入由小汽轮机抽汽作为部分热源的原主汽轮机的低压加热器,回收了小汽轮机排汽的余热,有效降低了主汽轮机低压缸回热蒸汽参数,使电厂主汽轮机的低压回热蒸汽量增加,有效减少了整个汽轮机机组的冷源损失,实现了节能目标。

附图说明

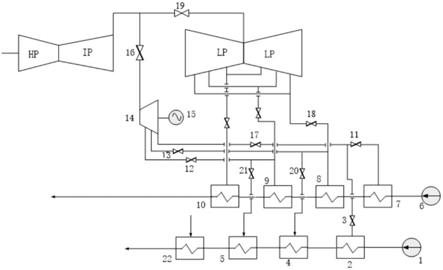

28.图1为本实用新型的多级抽汽背压式小汽轮机分级回热与供暖系统的结构示意图。

29.【附图标记说明】

30.1:热网循环水泵;2:热网凝汽器;3:第二排汽分阀;4:第一抽汽加热器;5:第二抽汽加热器;6:凝结水泵;7:前置低压加热器;8:第一低压加热器;9:第二低压加热器;10:第三低压加热器;11:第一排汽分阀;12:第二抽汽主阀;13:第一抽汽主阀;14:小汽轮机;15:动力设备;16:第二蒸汽阀;17:排汽主阀;18:低压进热阀;19:第一蒸汽阀;20:第一抽汽分阀;21:第二抽汽分阀;22:热网加热器;

31.lp:低压缸;ip:中压缸;hp:高压缸。

具体实施方式

32.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。

33.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

34.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

35.在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

36.如图1所示,本实用新型提供一种多级抽汽背压式小汽轮机分级回热与供暖系统,其包括小汽轮机14、分级回热系统和供暖系统,小汽轮机14用于拖动动力设备15,且小汽轮机14设置有蒸汽入口、排汽出口、多个抽汽出口,蒸汽入口与主汽轮机的中压缸ip连接;分级回热系统包括依次连通的凝结水泵6、前置低压加热器7、多个低压加热器;供暖系统包括依次连通的热网循环水泵1、热网凝汽器2、多个抽汽加热器和热网加热器;控制器分别与小汽轮机14、凝结水泵6、前置低压加热器7、低压加热器、热网循环水泵1、热网凝汽器2、抽汽

加热器和热网加热器电连接,以方便根据实际需求控制各个设备的工作状态;其中,排汽出口连接前置低压加热器7或热网凝汽器2,抽汽出口与低压加热器或抽汽加热器一一对应连接,多个低压加热器能够分别与主汽轮机的低压缸lp 连接。

37.其中,小汽轮机14可以为背压式小汽轮机。主汽轮机包括高压缸hp、中压缸ip和低压缸lp,其中,高压缸hp的排汽出口与中压缸ip 的蒸汽入口相互连接,中压缸ip的排汽出口与低压缸lp的蒸汽入口之间通过管路连接,从而实现能源的充分利用。具体地,主汽轮机的中压缸ip与低压缸lp通过第一蒸汽管路连通,主汽轮机的中压缸ip与蒸汽入口通过第二蒸汽管路连通;第一蒸汽管路上设置有第一蒸汽阀19,第二蒸汽管路上设置有第二蒸汽阀16。在实际工作中可以根据需求,并通过第一蒸汽阀19和第二蒸汽阀16来调节进入低压缸lp和小汽轮机14 内的蒸汽量。

38.在本实用新型的技术方案中,低压加热器利用在汽轮机内做过部分功的蒸气,抽至加热器内加热给水,提高给水的温度,减少了汽轮机排往凝汽器中的蒸汽量,降低了能源损失,提高了热力系统的循环效率。热网凝汽器是将汽轮机排汽冷凝成水的一种换热器,又称复水器,主要用于汽轮机动力装置中,其除了将汽轮机的排汽冷凝成水供锅炉重新使用外,还能在汽轮机排汽处建立真空和维持真空。

39.多级抽汽背压式小汽轮机14上有一个排汽出口和多个抽汽出口的结构,排汽出口在夏季与前置低压加热器7连接,在冬季与热网凝汽器2 连接,可同时实现冬季对外供暖、夏季预加热主汽轮机凝结水的目的,为背压式小汽轮机14供暖系统适应居民采暖热负荷提供了有效途径。多个抽汽出口的结构,可在保障拖动动力设备15的同时,有效调节小汽轮机14的排汽量,这样一方面可以适当调节冬季的居民采暖热负荷,另一方面可以对小汽轮机14在夏季的排汽参数加以控制,使进入前置低压加热器7的小汽轮机14的排汽参数低于低压缸lp的末段抽汽参数,以增加蒸汽热能转换为机械能的比例。

40.在冬季切换到供暖系统时,供暖系统中的热网循环水先进入热网凝汽器2,再进入抽汽加热器及热网加热器,有效回收了小汽轮机14排汽的余热,实现了低位能和高位能的串联加热、降低了供暖蒸汽的平均参数、减小了加热过程的

㶲

损耗,使热能梯级利用更加科学合理,实现了大幅节能的目标。在夏季切换到用于加热主汽轮机凝结水的分级回热系统时,主汽轮机的凝结水先进入前置低压加热器7,再进入由小汽轮机 14抽汽作为部分热源的原主汽轮机的低压加热器,回收了小汽轮机14排汽的余热,有效降低了主汽轮机的低压缸lp回热蒸汽参数,使电厂主汽轮机的低压回热蒸汽量增加,有效减少了整个汽轮机机组的冷源损失,实现了节能目标。

41.在优选的实施方式中,再次参见图1,排汽出口设置有排汽主管,排汽主管的末端分支形成第一排汽分管和第二排汽分管,第一排汽分管连接前置低压加热器7,第二排汽分管连接热网凝汽器2;排汽主管上设置有排汽主阀17,第一排汽分管上设置有第一排汽分阀11,第二排汽分管上设置有第二排汽分阀3。通过切换第一排汽分阀11和第二排汽分阀3 的启闭,能够根据实际需求来调整排汽出口的排汽对象,来实现能源的高效利用。其中,排汽出口的背压排汽压力值可以为10~80kpa。

42.具体地,在冬季开启第二排汽分阀3,小汽轮机14的排汽出口连接热网凝汽器2,热网循环水经热网循环水泵1加压后,依次进入串级连接的热网凝汽器2、第一抽汽加热器4、第二抽汽加热器5和由其他蒸汽作为热源的热网加热器22,最后输出至用户进行供热。串级

供暖系统使小汽轮机14的排汽(乏汽)余热完全回收,有效降低了供热抽汽的平均参数,使供暖系统的

㶲

效率大幅提高。

43.在夏季则开启第一排汽分阀11,小汽轮机14的排汽出口连接前置低压加热器7,前置低压加热器7布置在凝结水泵6与第一低压加热器8之间。通过调节排汽主阀17和第一排汽分阀11的开度,灵活调节进入前置低压加热器7的小汽轮机排汽量,以保障小汽轮机14的排汽压力低于主汽轮机末段的抽汽压力,实现节能目的。在第一低压加热器8之前采用小汽轮机14的排汽对主汽轮机凝结水进行了预加热,有效减少了整个汽轮机组的冷源损失,增加了主汽轮机的低压回热蒸汽量。前置低压加热器7可使小汽轮机14的夏季运行背压低于电厂主汽轮机的末段抽汽压力,实现了小汽轮机14的排汽焓值低于电厂主汽轮机末段抽汽的焓值,减少了低压回热系统中压力较高的末段抽汽量,增加了低压缸lp用于做功的蒸汽量,减少了整个汽轮机机组的冷源损失,实现节能目的。

44.其中,多个抽汽出口可以包括第一抽汽出口和第二抽汽出口,多个低压加热器包括第一低压加热器8和第二低压加热器9;第一抽汽出口设置有第一抽汽主管和从第一抽汽主管分流出的第一抽汽分管;第二抽汽出口设置有第二抽汽主管和从第二抽汽主管分流出的第二抽汽分管;多个抽汽加热器包括第一抽汽加热器4和第二抽汽加热器5。

45.第一抽汽出口通过第一抽汽主管连接第一低压加热器8,第一抽汽主管上设置有第一抽汽主阀13,第一抽汽出口通过第一抽汽分管连接第一抽汽加热器4,第一抽汽分管上设置有第一抽汽分阀20。第二抽汽出口通过第二抽汽主管连接第二低压加热器9,第二抽汽主管上设置有第二抽汽主阀12,第二抽汽出口通过第二抽汽分管连接第二抽汽加热器5,第二抽汽分管上设置有第二抽汽分阀21。通过第一抽汽分管和第二抽汽分管分别将小汽轮机14的抽汽送入第一抽汽加热器4和第二抽汽加热器5,可以进一步提升冬季供暖效果,也可以提升小汽轮机14的抽汽的利用效率。其中,控制器分别与第一抽汽主阀13、第一抽汽分阀20、第二抽汽主阀12和第二抽汽分阀21连接(可以是电路连接或者信号连接),从而可以根据实际情况,灵活调整各个管路内的蒸汽量。

46.而且,第一低压加热器8和第二低压加热器9都是既与小汽轮机14 的抽汽出口连接,又与主汽轮机的低压缸lp连接。即,第一低压加热器 8的加热蒸汽由小汽轮机14的末段抽汽和主汽轮机的末段抽汽共同组成,以此类推,小汽轮机14的多级抽汽分别作为多台主汽轮机的低压加热器的部分热源。前置低压加热器7与多台主汽轮机的低压加热器进行串级连接,共同组成了分级回热系统,实现了回收小汽轮机14的余热、降低主汽轮机的低压缸lp回热蒸汽参数的目的,使电厂主汽轮机的低压回热蒸汽量增加,有效减少了整个汽轮机机组的冷源损失。而通过第一抽汽主阀13和第二抽汽主阀12的配合,可以调节到各个低压加热器内的蒸汽量,以实现蒸汽量分配的最优化,以尽可能提升能源利用效率。在其他实施方式中,小汽轮机14还可以根据需求设置第三抽汽出口,甚至第四抽汽出口。

47.另外,分级回热系统还包括与第二低压加热器9连通的第三低压加热器10。第三低压加热器10的加热蒸汽由主汽轮机的前段抽汽提供,从而能够将已经经过多级加热的冷凝水进一步加热升温,进行再次利用。其中,各个低压加热器能够通过低压进热管连接与主汽轮机的低压缸lp,且各个低压进热管上均设置有低压进热阀18,以用于调节低压缸lp进入低压加热器的蒸汽量。

48.在上述实施方式中,动力设备15可以为风机或水泵等电厂的主要辅机或厂用电发

电机。小汽轮机14把蒸汽的高品位热能转换为动力机械能至动力设备15,而排汽出口冬季连接热网凝汽器2,夏季连接前置低压加热器7,通过切换阀进行不同季节的切换。

49.需要注意的是,上述所有实施方式中,各个阀门均可以为电磁阀或电动阀。各个阀门均与汽轮机组的控制器连接,从而能够方便操作人员对汽轮机组的运行状态进行控制。

50.另外,本实用新型的分级回热与供暖方法基于上述的多级抽汽背压式小汽轮机分级回热与供暖系统进行实施,方法包括:当室温低于第一预设温度时,排汽出口连接热网凝汽器2,第一抽汽出口连接第一抽汽加热器4或第一低压加热器8,第二抽汽出口连接第二抽汽加热器5或第二低压加热器9,并调节抽汽出口的汽量,以调整进入热网凝汽器2、第一抽汽加热器4或第二抽汽加热器5的蒸汽流量,加热供暖系统中的热网循环水;当室温高于第二预设温度时,排汽出口连接前置低压加热器7,第一抽汽出口连接第一低压加热器8,第二抽汽出口连接第二低压加热器 9,并调节抽汽出口的汽量,以调整进入前置低压加热器7、第一低压加热器8或第二低压加热器9的蒸汽流量,加热分级回热系统中的凝结水;第二预设温度高于第一预设温度。其中,第一预设温度可以为10℃~15℃,第二预设温度可以为15℃~20℃。上述方法具有前述系统的全部效果,在此不再重复。

51.以下,基于图1所示的系统结构,并结合具体的使用案例,来对本实用新型的技术方案进行进一步说明。

52.对于某600mw超临界空冷机组,若采用多级抽汽背压式小汽轮机分级回热与供暖系统,用其中的小汽轮机14驱动风机,小汽轮机14的蒸汽入口平均参数(主蒸汽量按75%tha进汽量进行测算)为:压力约 0.753mpa、温度约377℃,所需蒸汽约50.1t/h,其中进入第一低压加热器 8的抽汽约3t/h,进入第二低压加热器9的抽汽约3t/h,小汽轮机14的排汽约44.1t/h,蒸汽在透平内转换的轴功率约7861kw,做功后小汽轮机 14的排汽焓为2619.6kj/kg,小汽轮机14的排汽压力为22kpa,每小时对热网的供热量约104.0gj,机组每小时的冷源损失(冬季平均背压10kpa) 约为1942.4gj,机组的发电负荷为465.809mw,机组的供电负荷为 449.800mw(纯凝工况下的厂用电率按5%计算)。当电厂主汽轮机的主蒸汽量相同且机组的供热量相同时,与采用中压缸排汽供热技术相比,采用多级抽汽背压式小汽轮机分级回热与供暖系统后,机组增加的供电负荷约6.769mw,机组每小时减少的冷源损失约为23.3gj,冬季厂用电率可下降1.65%。

53.在夏季,采用小汽轮机14的蒸汽入口平均参数(主蒸汽量按75%tha 进汽量进行测算)为:压力约0.753mpa、温度约377℃,所需蒸汽约58.3t/h,其中进入第一低压加热器8的抽汽约5t/h,进入第二低压加热器9的抽汽约 5t/h,小汽轮机14的排汽约48.3t/h,蒸汽在透平内转换的轴功率约7861kw,机组的发电负荷为456.293mw,机组的供电负荷为440.284mw;纯凝工况 (夏季背压15kpa)相比,机组的供电负荷增加了2.03mw,机组的冷源损失下降了7.4gj/h,机组的厂用电率可下降约1.59%。

54.采用多级抽汽背压式小汽轮机分级回热与供暖系统后,与改造前的供热机组相比,每年共可节约标煤8682吨,节能效益显著。本系统解决了一般背压式小汽轮机供热不适应居民采暖的问题,不仅为动力设备15 提供了拖动动力,还同时实现了冬季供暖、夏季回热加热主汽轮机凝结水,对小汽轮机14的排汽余热进行了全周期利用。

55.需要理解的是,以上对本实用新型的具体实施例进行的描述只是为了说明本实用新型的技术路线和特点,其目的在于让本领域内的技术人员能够了解本实用新型的内容并

据以实施,但本实用新型并不限于上述特定实施方式。凡是在本实用新型权利要求的范围内做出的各种变化或修饰,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。