1.本发明涉及具有毛状体的树脂片材及其成型品。

背景技术:

2.以往,使用纸材、高分子材料的片材作为汽车的内饰材料、附属零件的壳体、电子设备、家电的壳体、壁纸等建材用、玩具或游戏机的壳体、生活用品的部件用的材料。另外,作为对片材表面赋予良好的触感性的方法,例如专利文献1中提出了一种树脂片材,其具有在表面规则排列的毛状体。

3.专利文献1:国际公开第2018/016562号

技术实现要素:

4.发明要解决的问题

5.另一方面,要求提供符合用途的具有规定的触感性的片材。

6.本发明的目的在于提供能表现出规定的触感性的树脂片材及其成型品。

7.用于解决问题的方案

8.即,本发明的发明人研究了各种方法,结果发现:关于具有在由热塑性树脂构成的基底层的至少一个面规则排列的毛状体的树脂片材,其中,在具有毛状体的面,将按照kes法测定的摩擦系数调整为0.5以上1.0以下,且将按照kes法测定的摩擦系数的变动调整为0.010以上0.025以下,且将按照kes法测定的粗糙度的变动调整为0.2以上1.5以下,由此表现出规定的触感性,从而完成了本发明。

9.解决上述课题的本发明以下述方式构成。

10.(1)一种树脂片材,其特征在于,具有在含有热塑性树脂的基底层的至少一个面规则排列的毛状体,在具有毛状体的面,按照kes法测定的摩擦系数为0.5以上1.0以下,且按照kes法测定的摩擦系数的变动为0.010以上0.025以下,且按照kes法测定的粗糙度的变动为0.2以上1.5以下。

11.(2)根据(1)记载的树脂片材,其中,毛状体的平均高度为30μm以上500μm以下,毛状体的平均直径为1μm以上50μm以下,毛状体的平均间隔为20μm以上200μm以下。

12.(3)根据(1)或(2)记载的树脂片材,其中,所述按照kes法测定的粗糙度的变动为0.22以上1.0以下。

13.(4)根据(1)至(3)中任一项记载的树脂片材,其中,在具有毛状体的面,按照kes法测定的摩擦系数与按照kes法测定的摩擦系数的变动的比(miu/mmd)为40以上且小于55。

14.(5)根据(1)至(4)中任一项记载的树脂片材,其中,使用氙灯式促进耐候性试验机,以63℃的黑色面板温度、60w/m2的辐射照度照射500小时时的试验前后的毛状体及基底层的色差δe为10以下。

15.(6)根据(1)至(5)中任一项记载的树脂片材,其中,热塑性树脂含有聚碳酸酯类的氨基甲酸酯类弹性体。

16.(7)一种树脂片材的成型品,其中,所述树脂片材是(1)至(6)中任一项记载的树脂片材。

17.(8)根据(7)记载的成型品,其中,所述成型品是文具部件。

18.(9)根据(7)记载的成型品,其中,所述成型品是在汽车内饰材料、电子设备、电子设备外饰材料、化妆品容器或容器部件的表面实施真空压空成型而成的成型品。

19.发明的效果

20.根据本发明,能够提供表现出规定的触感性的片材。

附图说明

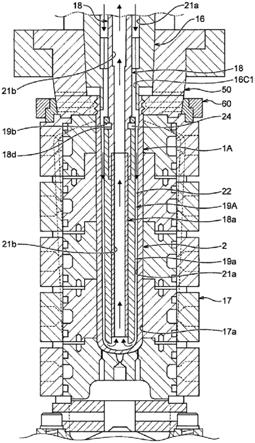

21.图1是示出本发明的第一实施方式所涉及的树脂片材的概要纵向侧视剖视图。

22.图2是示出本发明的第一实施方式所涉及的树脂片材的变形例的概要纵向侧视剖视图。

23.图3是示出本发明的第一实施方式所涉及的树脂片材的另一变形例的概要纵向侧视剖视图。

24.图4是图1的树脂片材的概要平面图。

25.图5是示出本发明的第二实施方式所涉及的树脂片材的层叠结构的概要纵向侧视剖视图。

26.图6是示出本发明的第三实施方式所涉及的树脂片材的层叠结构的概要纵向侧视剖视图。

具体实施方式

27.以下,对树脂片材的各种实施方式进行说明,接下来对树脂片材的制造方法进行说明,但当针对一个实施方式记载的规定说明也适用于其他实施方式时,在其他实施方式中省略其说明。

28.[第一实施方式]

[0029]

本发明的第一实施方式的树脂片材具有在含有热塑性树脂的基底层的至少一个面规则排列的毛状体,其特征在于,在具有毛状体的面,按照kes法测定的摩擦系数为0.5以上1.0以下,且按照kes法测定的摩擦系数的变动为0.010以上0.025以下,且按照kes法测定的粗糙度的变动为0.2以上1.5以下。

[0030]

<基底层>

[0031]

基底层(1a)是成为毛状体的基底的层,且是指附图标记1中的表面的毛状体1b以外的部分。基底层的厚度是指从毛状体的根部到基底层的相反侧的表面的厚度。基底层的平均厚度优选为15μm~1000μm,更优选为150μm~800μm。由于设为15μm以上,从而能够充分表现出毛状体的高度。另外,由于设为1000μm以下,从而能够高效地形成毛状体。基底层与毛状体之间在结构上无边界,也可以形成连续相。所谓在结构上无边界意味着基底层与毛状体形成为一体、且在它们之间在结构上无明确的边界部。另外,所谓形成连续相是指在基底层与毛状体之间无接缝、且并非不连续(形成连续相)的状态。在这一点上,与在基底层植入有毛状体的结构不同。基底层及毛状体可以是相同组成,基底层与毛状体的键合中可以包含共价键。所谓共价键是指由2个原子共享电子对而形成的化学键,但在单体连接而成的

链状分子的热塑性树脂中,各聚合物通过共价键而键合,与在聚合物分子间发挥作用的范德华键、氢键相比而更强地键合。

[0032]

另外,基底层及毛状体也可以源自并非分开的相同固体的热塑性树脂片材。所谓源自相同固体的热塑性树脂片材例如意味着毛状体及基底层基于相同的树脂片材而直接或间接地获得。

[0033]

另外,基底层及毛状体可以由相同固体的热塑性树脂片材形成。所谓由相同固体的热塑性树脂片材形成意味着对一个树脂片材进行加工而直接形成毛状体及基底层。

[0034]

由于在基底层与毛状体之间在结构上无边界、且形成连续相,从而抑制了因外在刺激使得毛状体从基底层分离而形成触感性良好的片材。另外,能够通过比植入毛状体的情况更少的工序而制造。

[0035]

基底层及毛状体由以热塑性树脂为主成分的相同的树脂组合物形成。所谓以热塑性树脂为主成分意味着含有50质量%以上、60质量%以上、70质量%以上、80质量%以上或90质量%以上的热塑性树脂。作为热塑性树脂,可以使用包含苯乙烯类树脂、烯烃类树脂、聚氯乙烯树脂、热塑性弹性体、氟树脂的至少1种以上的树脂。

[0036]

作为苯乙烯类树脂,可以使用苯乙烯、α

‑

甲基苯乙烯、对甲基苯乙烯、二甲基苯乙烯、对叔丁基苯乙烯、氯苯乙烯等苯乙烯类单体的均聚物或共聚物、上述苯乙烯类单体与其他单体的共聚物、例如苯乙烯

‑

丙烯腈共聚物(as树脂)、或者所述苯乙烯类单体与其他聚合物、例如在存在聚丁二烯、苯乙烯

‑

丁二烯共聚物、聚异戊二烯、聚氯丁二烯(polychloroprene)等二烯系橡胶质聚合物的情况下接枝聚合的接枝聚合物、例如高冲击聚苯乙烯(hips树脂)、苯乙烯

‑

丙烯腈接枝聚合物(abs树脂)等聚苯乙烯。另外,也可以使用苯乙烯类的热塑性弹性体。

[0037]

聚烯烃类树脂意味着由含有α

‑

烯烃作为单体的聚合物形成的树脂,含有聚乙烯类树脂及聚丙烯类树脂。作为聚乙烯类树脂,可以使用高密度聚乙烯、低密度聚乙烯、直链状低密度聚乙烯、直链状中密度聚乙烯等,另外,不仅可以使用单体,而且还可以使用具有上述结构的共聚物、接枝物、掺合物。作为后者的树脂,例如能举出乙烯

‑

乙酸乙烯酯共聚物、乙烯

‑

丙烯酸共聚物、乙烯

‑

丙烯酸酯共聚物、乙烯

‑

甲基丙烯酸酯共聚物、乙烯

‑

乙酸乙烯酯

‑

氯乙烯共聚物、如进一步与酸酐的三元共聚物等掺合所得的物质那样对在聚乙烯链中具有极性基团的树脂进行共聚及掺合而得的物质。

[0038]

另外,作为聚丙烯类树脂,可以使用均聚丙烯、无规聚丙烯、嵌段聚丙烯等。当使用均聚丙烯时,该均聚丙烯的结构可以是全同立构、无规立构、间同立构的任一方式。当使用无规聚丙烯时,作为与丙烯共聚的α

‑

烯烃,优选碳数为2~20,更优选碳数为4~12,例如可以使用乙烯、1

‑

丁烯、1

‑

戊烯、1

‑

己烯、1

‑

庚烯、1

‑

辛烯、1

‑

壬烯、1

‑

癸烯。当使用嵌段聚丙烯时,可以使用嵌段共聚物(嵌段聚丙烯)、含有橡胶成分的嵌段共聚物或接枝共聚物等。除了单独使用上述烯烃类树脂以外,还可以同时使用其他烯烃类树脂。

[0039]

作为聚氯乙烯类树脂,可以使用氯乙烯均聚物或氯乙烯与其他共聚单体的共聚物。当聚氯乙烯为共聚物时,可以为无规共聚物,也可以为接枝共聚物。作为接枝共聚物的一例,例如能举出将乙烯

‑

乙酸乙烯酯共聚物、热塑性氨基甲酸酯聚合物作为主干聚合物、且使得氯乙烯与该主干聚合物接枝聚合所得的物质。本实施方式的聚氯乙烯类树脂表示能挤出成型的软质聚氯乙烯,且是含有高分子塑化剂等添加物的组合物。作为高分子塑化剂,

可以使用众所周知的高分子塑化剂,例如能举出乙烯

‑

乙酸乙烯酯

‑

一氧化碳共聚物、乙烯

‑

(甲基)丙烯酸酯

‑

一氧化碳共聚物、乙酸乙烯酯含量多的乙烯

‑

乙酸乙烯酯共聚物等乙烯共聚物高分子塑化剂作为优选例。

[0040]

作为热塑性弹性体,包含具有软质高分子物质与硬质高分子物质组合而成的结构的物质。具体而言,能举出苯乙烯类弹性体、烯烃类弹性体、氯乙烯类弹性体、聚酯类弹性体、聚酰胺类弹性体、聚氨基甲酸酯类弹性体等。关于聚氨基甲酸酯类弹性体,作为原料的异氰酸酯与多元醇的组合,可以选择异氰酸酯为mdi类、h12mdi类、hdi类且多元醇为聚醚系、聚酯类、聚碳酸酯类的任一组合,另外,也可以对上述多种物质进行组合。对于上述弹性体,可以从通常市售的物质中选择使用。

[0041]

作为氟树脂,可以使用偏二氟乙烯的均聚物及以偏二氟乙烯为主成分的偏二氟乙烯共聚物。聚偏二氟乙烯(pvdf)树脂是显示出α型、β型、γ型、αp型等各式各样的结晶构造的结晶性树脂,作为偏二氟乙烯共聚物,例如能举出偏二氟乙烯

‑

六氟丙烯共聚物、偏二氟乙烯

‑

四氟乙烯共聚物、偏二氟乙烯

‑

氯三氟乙烯共聚物、偏二氟乙烯

‑

三氟乙烯共聚物、偏二氟乙烯

‑

四氟乙烯

‑

六氟丙烯三元共聚物、偏二氟乙烯

‑

氯三氟乙烯

‑

六氟丙烯三元共聚物以及上述物质的2种以上的混合物。

[0042]

作为聚酯类树脂,可以使用聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚2,6

‑

萘二甲酸乙二酯、聚对苯二甲酸甲二酯,并且,作为共聚成分,例如可以使用将二乙二醇、新戊二醇、聚烷二醇等二醇成分或己二酸、癸二酸、邻苯二甲酸、间苯二甲酸、2,6

‑

萘二甲酸等二羧酸成分等共聚而成的聚酯树脂等。

[0043]

作为尼龙类树脂,可以使用己内酰胺、月桂内酰胺等内酰胺聚合物、6

‑

胺基己酸、11

‑

氨基十一酸、12

‑

氨基十二酸等氨基羧酸的聚合物、六亚甲基二胺、十亚甲基二胺、十二亚甲基二胺、2,2,4

‑

或2,4,4

‑

三甲基六亚甲基二胺等脂肪族二胺、1,3

‑

或1,4

‑

双(氨基甲基)环己烷、双(对氨基环己基甲烷)等脂环式二胺、间苯二甲基二胺或对苯二甲基二胺等芳香族二胺等的二胺单元、与己二酸、辛二酸、癸二酸等脂肪族二羧酸、环己烷二羧酸等脂环式二羧酸、对苯二甲酸、间苯二甲酸等芳香族二羧酸等二羧酸单元的缩聚物、以及上述物质的共聚物等。例如存在尼龙6、尼龙9、尼龙11、尼龙12、尼龙66、尼龙610、尼龙611、尼龙612、尼龙6t、尼龙6i、尼龙mxd6、尼龙6/66、尼龙6/610、尼龙6/6t、尼龙6i/6t等,其中,优选为尼龙6、尼龙mxd6。

[0044]

热塑性树脂的190℃至300℃的温度时的熔体质量流动速率优选为4g/10分钟以上。由于设为4g/10分钟以上,从而能够提高毛状体的形状的转印性。此外,熔体质量流动速率是依据jis k 7210在试验温度的190℃至300℃的温度范围内且在载荷(2.16kg至10.0kg)的条件下测定所得的值。

[0045]

热塑性树脂可以在不妨碍本发明的效果的范围内以任意比例与上述各热塑性树脂掺合。并且,也可以含有其他添加物。作为其他添加物,在不妨碍本发明的效果的范围内,可以添加疏水

·

疏油剂、颜料、染料等着色剂、硅油、烷酯类等脱模剂、玻璃纤维等纤维状强化剂、作为填充剂的滑石、粘土、二氧化硅等粒状微粒、云母等鳞片状的微粒、磺酸与碱金属等的卤化物等低分子型抗静电剂、聚醚酯酰胺等高分子型抗静电剂、紫外线吸收剂、阻燃剂、抗菌剂、抗病毒剂、热稳定剂之类的添加剂等。另外,也可以混合使用树脂片材制造工序中产生的废料树脂。

[0046]

作为疏水

·

疏油剂,能举出硅类疏水剂、棕榈蜡、氟类疏水疏油剂。作为硅,能举出有机聚硅氧烷、二甲基聚硅氧烷、甲基苯基聚硅氧烷、甲基氢聚硅氧烷等,其中,优选使用二甲基聚硅氧烷。作为市售品,例如能举出在树脂中掺合有硅的“clinbell cb50

‑

pp”、“clinbell cb

‑

30pe”、“clinbell cb

‑

1”、“clinbell cb

‑

50ab”(富士化学公司制)等。关于棕榈蜡,能举出作为市售品的“carnauba 1号”(nikko rica公司制)等,关于氟类疏水疏油剂系,能举出具有全氟烷基的表面活性剂,作为市售品,能举出“surflon kt

‑

pa”(agc seimi化学公司制)等。关于疏水

·

疏油剂的添加量,优选为0.5质量%至25质量%。当小于0.5质量%时,有可能无法获得充分的疏水

·

疏油性效果,若超过25质量%,则有可能成型性变差。

[0047]

作为抗静电剂,能举出聚醚酯酰胺类高分子型抗静电剂、离子聚合物类高分子型抗静电剂等。关于聚醚酯酰胺类高分子型抗静电剂,能举出市售品的“pelestat 230”、“pelestat 6500”、“pelectron as”、“pelectron hs”(三洋化成公司制)等。关于离子聚合物类高分子型抗静电剂,能举出市售品的“entira sd100”、“entira mk400”(三井

‑

杜邦聚化学公司制)等。抗静电剂的添加量优选为5质量%至30质量%。当小于5质量%时,有可能无法获得充分的抗静电性,若超过30质量%,则生产成本上升。

[0048]

作为抗菌剂,可以添加无机类、有机类中的任一种。若考虑到分散性,则优选为无机类。具体而言,能举出金属离子(ag、zn、cu)的无机类抗菌剂、贝壳烧成钙类抗菌剂等。作为金属离子的无机类抗菌剂的市售品,能举出“bactekiller bm102vt”(富士化学公司制)、“novaron vzf200”、“novaron(ag300)”(东亚合成公司制)、“km

‑

10d

‑

g”、“im

‑

10d

‑

l”(sinanenzeomic公司制)等。作为贝壳烧成钙类抗菌剂,能举出“scallow”(fid公司制)等。抗菌剂的添加量优选为0.5质量%~5质量%。当小于0.5质量%时,有可能无法获得充分的抗菌性,若超过5质量%,则生产成本上升。

[0049]

作为紫外线吸收剂,可以使用无机类或有机类的紫外线吸收剂。

[0050]

作为无机类紫外线吸收剂,例如可以使用氧化钛、氧化锌、氧化铯、氧化铁及其他多种物质。其中,尤其是根据透明性、紫外线不透过性的观点而优选氧化锌。作为市售品,例如可以使用三嗪类紫外线吸收剂“tinuvin1600”(basf公司制)等。

[0051]

在使用无机类紫外线吸收剂的情况下,相对于树脂组合物的合计100质量份,其添加量优选为1~5质量份。当添加量小于1质量份时,抑制因紫外线所致的片材的劣化的效果有可能降低,若超过5质量份,则生产成本提高。

[0052]

另外,也可以使用预先将无机类紫外线吸收剂掺合至热塑性树脂而成的母料等。例如,作为以氨基甲酸酯类热塑性弹性体为基质的母料的市售品,能举出“耐候master uns(聚酯类)”(fic公司制)、“耐候master une(聚醚系)”(fic公司制),若考虑生产效率,则优选使用母料。相对于100质量份的树脂组合物,母料的添加量优选为1~5质量份。

[0053]

另外,作为有机类紫外线吸收剂,例如可以使用三嗪类、苯并三唑类、草酸类、二苯基酮类、受阻胺类以及其他多种物质。为了使薄膜的制造时、使用时的挥发变为最小限度,优选使用分子量为300以上的高分子量型紫外线吸收剂。

[0054]

在使用有机类紫外线吸收剂的情况下,相对于合计100质量份的树脂组合物,其添加量优选为4质量份以上。当含量小于4质量份时,有可能无法充分获得能抑制紫外线所致的片材的劣化的效果。另一方面,即使超过8质量份,也不仅抑制紫外线所致的片材的劣化

的效果到达顶点,而且从成本方面来看也并非优选方式。

[0055]

作为润滑剂

·

脱模剂,可以使用脂肪族烃类化合物、高级脂肪酸类化合物、高级脂肪族醇类化合物、脂肪酸酰胺类化合物等烷基类脱模剂、硅类脱模剂、氟类脱模剂等。当使用脱模剂时,关于其添加量,在合计100质量份的树脂组合物中,优选为0.01~5质量份,更优选为0.05~3质量份,进一步优选为0.1~2质量份。当添加量小于0.01质量份时,脱模效果有可能降低,若超过5质量份,则有可能渗出至片材表面。

[0056]

另外,也可以使用预先将润滑剂

·

脱模剂掺合至热塑性树脂而成的母料等。例如,作为以氨基甲酸酯类热塑性弹性体为基质的母料的市售品,能举出“wax master v”(basf公司制),若考虑生产效率,则优选使用母料。在合计100质量份的树脂组合物中,母料的添加量优选为1~8质量份,更优选为2~7质量份,进一步优选为3~6质量份。

[0057]

<毛状体>

[0058]

所谓毛状体(1b)是指如图1所示那样从基底层(1a)的表面以毛状而延伸的部分。毛状体在基底层的表面规则排列。此处,所谓规则排列意味着毛状体并非无规的排列状态,即在一个方向或两个方向上整齐(例如以一定的间隔)地排列的状态。根据毛状体的根部的排列状态而判断毛状体的排列是否规则。在某一实施方式中,毛状体以规定的间隔而位于基底层上,毛状体的底面的位置在基底层的长边方向及短边方向上整齐地排列。另外,毛状体的配置形态并未特别限定,可以选择纵横配置的棋盘格状配置、交错配置等。由于毛状体在基底层的表面规则排列,从而均匀且无不一致,容易表现出良好的触感性。毛状体例如因手指描摹等施加载荷而发生倒毛,能够形成与周围的部分相比看起来光泽、色调不同的指痕。另外,因毛状体而能够形成如仿麂皮的起毛片材的触感。

[0059]

毛状体的平均高度(h)优选为30μm~500μm,更优选为30μm~250μm,进一步优选为30μm~200μm。平均高度设为30μm以上而能够充分确保良好的触感性,平均高度设为500μm以下而能够获得湿润感、柔软感、蓬松感等良好的触感性。

[0060]

当毛状体相对于基底层几乎直立时,从毛状体的根部到前端的长度表示毛状体的高度。另一方面,在毛状体相对于基底层而倾斜的情况下、毛状体具有卷绕部分的情况下,毛状体最远离基底层的表面的部位的距基底层的表面的距离设为毛状体的高度h。另外,通过多点间测量使得从毛状体的前端到根部的中央部的位置实现细分化的间隔的合计值设为毛状体的长度l。

[0061]

关于毛状体的平均高度及毛状体的平均长度,可以使用电子显微镜及显像处理软件在树脂片材的任意的几处部位测定毛状体的高度及毛状体的长度并使用其测定值的算术平均值。

[0062]

毛状体的平均直径(d)优选为1μm~50μm,更优选为5μm~30μm。由于将毛状体的平均直径设为1μm以上而能够确保良好的触感性,由于将毛状体的平均直径设为50μm以下而能够获得湿润感、柔软感、蓬松感等良好的触感性。毛状体的平均直径设为利用电子显微镜及显像处理软件从树脂片材的几处部位测定毛状体的中间高度(h/2)的直径并使用其测定值的算术平均值的值。

[0063]

另外,毛状体的纵横比可以表示为(毛状体的平均高度/毛状体的平均直径)。毛状体的纵横比优选为2~20,更优选为2~10,进一步优选为2~5。由于纵横比设为2以上而能够确保良好的触感性,由于纵横比设为20以下,不仅能够获得湿润感、柔软感、蓬松感等良

好的触感性,而且还能够降低毛状体的高度相对于长度的比为恒定值以下的可能性。

[0064]

另一方面,纵横比也可以以毛状体的平均底面直径为基准。毛状体的平均底面直径优选为10μm~150μm。毛状体的平均底面直径设为在树脂片材的几处部位测定相邻的毛状体的间隔并使用其测定值的算术平均值的值。以毛状体的底面直径为基准时的纵横比,优选为1.0~10,更优选为1.0~5,进一步优选为1.0~2.5。由于纵横比设为1.0以上而能够确保良好的触感性,由于纵横比设为10以下,不仅能够获得湿润感、柔软感、蓬松感等良好的触感性,而且还能够降低毛状体的高度相对于长度的比为恒定值以下的可能性。

[0065]

毛状体的平均间隔(t)优选为20μm~200μm,更优选为40μm~150μm。所谓毛状体的间隔意味着毛状体的根部的中心与相邻的毛状体的根部的中心的距离。由于平均间隔设为20μm以上而能够确保良好的触感性,由于设为200μm以下而能够获得湿润感、柔软感、蓬松感等良好的触感性。毛状体的平均间隔设为在树脂片材的几处部位测定相邻的毛状体的间隔并使用其测定值的算术平均值的值。

[0066]

毛状体的形状并未特别限定,但可以为在离开基底层的方向上以毛状延伸且随着接近前端而逐渐变细的形状、在其前端形成有鼓起部的结构。即,可以是随着离开基底层而截面积在逐渐减小之后暂时增大进而形成终端的形状。另外,毛状体的前端部的形状可以是花蕾状或蘑菇形状。另外,毛状体可以具有:位于在离开基底层的方向上伸出的基端的部分;与从位于该基端的部分伸出而以恒定的曲率或以曲率逐渐变化的方式而弯曲的部分;以及卷绕为螺旋状或漩涡状的部分。在该情况下,也可以是毛状体的前端部向内侧折叠的形状。由于这样的形状而表现出良好的触感。另外,由于花蕾状或蘑菇形状的部分中空而表现出更好的触感。在毛状前端形成为花蕾状或蘑菇形状时,花蕾状或蘑菇形状的宽度的平均直径相对于毛状体的平均直径的比优选为1.1倍以上。花蕾状或蘑菇形状的高度优选为7μm以上。毛状体的平均直径、花蕾状或蘑菇形状的宽度的平均直径、高度设为根据电子扫描型显微镜照片而测定并使用算术平均值的值。毛状体由热塑性树脂构成。作为热塑性树脂,可以使用与能够在上述基底层使用的树脂相同的树脂。

[0067]

基底层及毛状体中含有的热塑性树脂可以至少在局部形成三维的交联结构(例如三维网状结构)。例如,在某实施方式中,毛状体的至少一部分为交联体,在其他实施方式中,毛状体的整个表面为交联体,并且,在另一实施方式中,所有毛状体(从与基底层的边界到前端部)可以是交联体。作为形成交联体的方法,例如能举出在对树脂片材进行成型之后将电子线照射至具有毛状体的面的方法、添加有机过氧化物并在树脂片材的成型时或成型后通过加热及加湿而形成的方法。作为已添加有机过氧化物的树脂,在市售品中能举出三菱化学公司制的“linklon”等。在本实施方式中,优选通过电子线的照射而形成交联体(电子射线交联体)。

[0068]

<树脂片材>

[0069]

在本发明的一个实施方式中,所谓树脂片材的厚度是指毛状体的平均高度与基底层的平均厚度的合计片材厚度。片材厚度优选为50μm~1500μm,更优选为50~1050μm,进一步优选为120~500μm。由于厚度设为50μm以上而能够充分确保良好的触感性,由于设为1500μm以下而能够抑制制造成本。

[0070]

在本实施方式中,所谓“触感性”意味着树脂片材的表面的质感、肌肤触感性。判断在触摸树脂片材表面时是否感觉舒适,将感觉舒适时的湿润、柔软、蓬松等具体的肌肤触感

性良好的情况设为良好的触感。另外,除了肌肤触感性等感官试验以外,还可以根据树脂片材的摩擦系数(miu)、摩擦系数的变动(mmd)、粗糙度的变动(smd)或所述纵横比而规定良好的触感性。

[0071]

在本实施方式中,摩擦系数(miu)按照kes法而测定。根据兼顾对树脂片材赋予舒适的触感性以及薄膜的生产率的观点,具有毛状体的表面的摩擦系数优选为0.5以上1.0以下,更优选为0.6以上0.79以下,进一步优选为0.65以上0.78以下。若按照kes法测定的摩擦系数小于0.5,则有时薄膜不具有舒适的触感,另外,若超过1.0,则薄膜的滑动性不足,在制造工序中将薄膜卷绕成卷筒状时排气性变差,因此有时引起卷绕形状不良。

[0072]

此外,可以通过选择树脂片材的原料或变更毛状体的高度而达成上述摩擦系数。

[0073]

在本实施方式中,按照kes法而测定摩擦系数的变动(mmd)。为了对薄膜赋予光滑的触感,片材具有毛状体的表面的摩擦系数的变动优选为0.010以上0.025以下,更优选为0.012以上0.022以下,进一步优选为0.013以上0.021以下。若按照kes法测定的摩擦系数的变动小于0.010,则有可能无法感受到毛状体的独特的触感。另外,若超过0.025,则手指有可能在触摸时卡住而无法感受到光滑度。

[0074]

此外,可以通过选择树脂片材的原料或变更毛状体的高度而达成上述摩擦系数的变动。

[0075]

在本实施方式中,按照kes法而测定粗糙度的变动(smd)。可以间接地确认薄膜表面的形状,片材具有毛状体的表面的粗糙度的变动优选为0.2以上1.5以下,更优选为0.22以上1.0以下,进一步优选为0.24以上0.7以下。若按照kes法测定的粗糙度的变动小于0.2,则接近平坦的表面形状而有可能无法感受到毛状体的独特的触感,另外,若超过1.5,则表面形状有可能粗糙而形成不光滑的触感。

[0076]

此外,可以通过变更毛状体的高度、形状而达成上述粗糙度的变动。

[0077]

在本发明的一个实施方式中,具有毛状体的面的按照kes法而测定的摩擦系数与按照kes法而测定的摩擦系数的变动的比(miu/mmd)优选为40以上且小于55,更优选为42以上且小于55,进一步优选为44以上且小于55。若具有毛状体的面的miu/mmd较高,则虽然感受到更光滑的肌肤触感性的柔软的毛的触感性,但是,在55以上时,触摸时有可能感受到手指被卡住。若具有毛状体的面的miu/mmd较低,则有时感受到干燥的触感而感觉不到湿润感。

[0078]

在本发明的其他实施方式中,使用氙灯式促进耐候性试验机,以63℃的黑色面板温度、60w/m2的辐射照度照射500小时时的试验前后的毛状体及基底层的色差δe优选为10以下,更优选为5以下,进一步优选为3以下。若毛状体及基底层的色差δe为10以下,则即使用于照射紫外线光等的场所也较少变色,因此适合用作汽车内饰材料等。

[0079]

[第二实施方式]

[0080]

作为本发明的第二实施方式的树脂片材的例子,如图5所示,为在基底层(1)与基材层(3)之间形成有密封剂树脂层(2)的树脂片材。即,第二实施方式所涉及的树脂片材的层结构从上方朝向下方为毛状体及基底层(1)、密封剂树脂层(2)、基材层(3)。此处,毛状体与第一实施方式中说明的相同,因此省略说明。但是,以毛状体的平均高度及基底层的平均厚度的合计值表示的毛状体及基底层的厚度优选为150μm~1500μm,更优选为150μm~1050μm,进一步优选为150μm~500μm。由于设为150μm以上而能够确保良好的触感性,由于设为

1500μm以下而能够抑制生产成本。

[0081]

<基材层>

[0082]

基材层优选为苯乙烯类树脂、烯烃类树脂、聚酯类树脂、尼龙类树脂、丙烯酸类树脂、热塑性弹性体等热塑性树脂。另外,在层叠时,存在基于共同挤出成型的层叠、基于利用无延伸薄膜、双轴延伸薄膜的挤出层压成型、干层压成型的层叠。

[0083]

作为聚酯类树脂,可以使用聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚2,6

‑

萘二甲酸乙二酯、聚对苯二甲酸甲二酯,并且,作为共聚成分,例如可以使用将二乙二醇、新戊二醇、聚烷二醇等二醇成分或己二酸、癸二酸、邻苯二甲酸、间苯二甲酸、2,6

‑

萘二甲酸等二羧酸成分等共聚而成的聚酯树脂等。

[0084]

作为尼龙系树脂,可以使用己内酰胺、月桂内酰胺等内酰胺聚合物、6

‑

氨基己酸、11

‑

氨基十一酸、12

‑

氨基十二酸等氨基羧酸的聚合物、六亚甲基二胺、十亚甲基二胺、十二亚甲基二胺、2,2,4

‑

或2,4,4

‑

三甲基六亚甲基二胺等脂肪族二胺、1,3

‑

或1,4

‑

双(氨基甲基)环己烷、双(对氨基环己基甲烷)等脂环式二胺、间对苯二甲基二胺或对苯二甲基二胺等芳香族二胺等二胺单元、与己二酸、辛二酸、癸二酸等脂肪族二羧酸、环己烷二羧酸等脂环式二羧酸、对苯二甲酸、间苯二甲酸等芳香族二羧酸等二羧酸单元的缩聚物、以及上述物质的共聚物等。例如存在尼龙6、尼龙9、尼龙11、尼龙12、尼龙66、尼龙610、尼龙611、尼龙612、尼龙6t、尼龙6i、尼龙mxd6、尼龙6/66、尼龙6/610、尼龙6/6t、尼龙6i/6t等,其中,优选为尼龙6、尼龙mxd6。

[0085]

只要是以甲基丙烯酸酯单体为基础的乙烯基聚合物,则可以用作丙烯酸类树脂,其结构等并未特别限定。作为甲基丙烯酸酯单体,例如能举出甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丙酯、甲基丙烯酸丁酯、甲基丙烯酸戊酯及甲基丙烯酸己酯等。另外,甲基丙烯酸酯单体中的丙基、丁基、戊基及己基等烷基可以为直链,也可以支链。甲基丙烯酸酯树脂可以为甲基丙烯酸酯单体的均聚物、多种甲基丙烯酸酯单体的共聚物,也可以具有源自甲基丙烯酸酯以外的众所周知的乙烯基化合物即乙烯、丙烯、丁二烯、苯乙烯、α

‑

甲基苯乙烯、丙烯腈及丙烯酸等的单体单元。

[0086]

在基材层中可以根据需要在不妨碍本发明的效果的范围内以任意比例与上述各热塑性树脂掺合。并且,也可以含有其他添加物。作为其他添加物,在不妨碍本发明的效果的范围内,可以添加疏水

·

疏油剂、颜料、染料等着色剂、硅油、烷酯系等脱模剂、玻璃纤维等纤维状强化剂、滑石、粘土、二氧化硅等粒状润滑剂、磺酸与碱金属等的卤化物或抗静电剂、紫外线吸收剂、阻燃剂、抗菌剂之类的添加剂等。另外,也可以混合使用树脂片材制造工序中产生的废料树脂。

[0087]

另外,在实施方式中,在不妨碍本发明的效果的范围内,基材层可以在局部具有交联结构。

[0088]

在本实施方式中,基材层的平均厚度优选为50μm~1500μm,更优选为100μm~1000μm,进一步优选为150μm~500μm。由于设为50μm以上而使得制膜工序变得容易,由于设为1500μm以下而能够抑制生产成本。

[0089]

<密封剂树脂层>

[0090]

密封剂树脂层是用于表现出基底层与基材层的粘接性的物质,作为树脂成分,可以使用改性烯烃类树脂、氢化苯乙烯类热塑性弹性体等。

[0091]

作为改性烯烃类树脂,可以使用对于乙烯、丙烯、丁烯

‑

1等碳数为2~8左右的烯烃、上述烯烃与乙烯、丙烯、丁烯

‑

1、3

‑

甲基丁烯

‑

1、戊烯

‑

1、4

‑

甲基戊烯

‑

1、己烯

‑

1、辛烯

‑

1、癸烯

‑

1等碳数为2~20左右的其他烯烃的共聚物、或者与乙酸乙烯酯、氯乙烯、丙烯酸、甲基丙烯酸、丙烯酸酯、甲基丙烯酸酯、苯乙烯等乙烯基化合物的共聚物等烯烃类树脂、或者乙烯

‑

丙烯共聚物、乙烯

‑

丙烯

‑

二烯共聚物、乙烯

‑

丁烯

‑

1共聚物、丙烯

‑

丁烯

‑

1共聚物等烯烃类橡胶,利用丙烯酸、甲基丙烯酸、巴豆酸、异巴豆酸、马来酸、富马酸、衣康酸、柠康酸、四氢邻苯二甲酸等不饱和羧酸、或其酰卤、酰胺、酰亚胺、酐、酯等衍生物,具体而言,利用马来酰氯、马来酰亚胺、马来酸酐、柠康酸酐、马来酸单甲酯、马来酸二甲酯、马来酸环氧丙酯等在接枝反应条件下改性后的物质。

[0092]

其中,优选为利用不饱和二羧酸或其酸酐、特别是马来酸或其酸酐而改性的“乙烯

‑

丙烯

‑

二烯共聚物”或乙烯

‑

丙烯或丁烯

‑

1共聚物橡胶。

[0093]

作为氢化苯乙烯类热塑性弹性体,可以使用苯乙烯类单体与丁二烯或异戊二烯的共聚物的氢化物、苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物的氢化物(苯乙烯

‑

乙烯

·

丁烯

‑

苯乙烯嵌段共聚物)、苯乙烯

‑

异戊二烯

‑

苯乙烯嵌段共聚物的氢化物(苯乙烯

‑

乙烯

·

丙烯

‑

苯乙烯嵌段共聚物)等,特别优选为苯乙烯

‑

乙烯

·

丁烯

‑

苯乙烯嵌段共聚物。

[0094]

密封剂树脂层的平均厚度优选为20~90μm,更优选为40~80μm。由于设为20μm以上而能够抑制在基底层与基材层之间发生层间剥离,由于设为90μm以下而能够抑制生产成本。

[0095]

可以在密封剂树脂层中根据需要在不妨碍本发明的效果的范围内以任意比例掺合上述各热塑性树脂。并且,也可以含有其他添加物。作为其他添加物,在不妨碍本发明的效果的范围内,可以添加疏水剂、疏油剂、颜料、染料等着色剂、硅油或烷酯系等润滑材料

·

脱模剂、玻璃纤维等纤维状强化剂、作为填充剂的滑石、粘土、二氧化硅等粒状微粒或云母等鳞片状微粒、磺酸与碱金属等的卤化物等低分子型抗静电剂或聚醚酯酰胺等高分子型抗静电剂、紫外线吸收剂、阻燃剂、抗菌剂、抗病毒剂、热稳定剂之类的添加剂等。另外,在本实施方式中,在不妨碍本发明的效果的范围内,密封剂树脂层也可以在局部具有交联结构。

[0096]

[第三实施方式]

[0097]

关于本发明的第三实施方式所涉及的树脂片材,如图6所示,不使用第二实施方式所示的密封剂树脂层(2),而是使得毛状体及基底层(1)与基材层(3)直接层叠。即,第三实施方式所涉及的树脂片材的层结构从上方朝向下方为毛状体及基底层(1)/基材层(3),具有从第二实施方式所涉及的热塑性树脂片材去除密封剂树脂层之后的层结构。此处,毛状体及基底层与第一实施方式及第二实施方式中的层相同,因此省略说明。另一方面,本实施方式中的基材层(3)优选具备与基底层的充分粘接性。

[0098]

另外,在第三实施方式所涉及的树脂片材中,作为基材层,优选使用与基底层的粘接性优异的热塑性树脂。例如,在基底层为氟树脂的情况下,可以使用丙烯酸类树脂,在基底层为烯烃类树脂的情况下,也可以使用加有氢化苯乙烯类热塑性弹性体的苯乙烯类树脂组合物。当同时使用耐冲击性聚苯乙烯树脂与氢化苯乙烯类热塑性弹性体时,相对于90~95质量份的耐冲击性聚苯乙烯树脂,优选添加5~10质量份的氢化苯乙烯类热塑性弹性体。此时,由于氢化苯乙烯类热塑性弹性体的添加量为5质量份以上,从而与基底层的粘接性变得充分,能够抑制层间剥离的发生,由于设为10质量份以下而能够抑制生产成本。

[0099]

在基材层中,与第二实施方式相同,在不妨碍本发明的效果的范围内,可以以任意比例掺合上述各热塑性树脂。并且,也可以含有其他添加物。作为其他添加物,在不妨碍本发明的效果的范围内,可以添加疏水剂、疏油剂、颜料、染料等着色剂、硅油或烷酯类等润滑材料

·

脱模剂、玻璃纤维等纤维状强化剂、作为填充剂的滑石、粘土、二氧化硅等粒状微粒或云母等鳞片状微粒、磺酸与碱金属等的卤化物等低分子型抗静电剂或聚醚酯酰胺等高分子型抗静电剂、紫外线吸收剂、阻燃剂、抗菌剂、抗病毒剂、热稳定剂之类的添加剂等。另外,在本实施方式中,在不妨碍本发明的效果的范围内,基材层也可以在局部具有交联结构。

[0100]

[树脂片材的制造]

[0101]

本发明的树脂片材的制造方法并未限定,可以利用任何方法,但典型地包含如下工序,即,将原料树脂熔融挤出,赋予在获得的挤出树脂片材的至少一面规则排列的毛状体。

[0102]

当制作单层片材或多层树脂片材时,可以使用任意的树脂片材成型方法。例如能举出如下方法:在单层时使用1台单螺杆挤压机,在多层时使用多台单螺杆挤压机,将各原料树脂分别熔融挤出,利用t型模具而获得树脂片材。多层时可以使用供料头(feed block)、多歧管模具。此外,本发明的树脂片材的各实施方式的层结构基本如上所述,但此外例如只要未发现物性等的劣化,则可以将本发明的树脂片材、成型容器的制造工序中产生的废料原料添加至基材层,也可以层叠为另一层。

[0103]

赋予毛状体的方法并未特别限制,可以使用本领域技术人员已知的任意方法。例如,使用挤出成型方式进行制造的方法、使用辊对辊方式进行制造的方法、使用光刻方式进行制造的方法、使用热压方式进行制造的方法、使用图案辊与uv硬化树脂进行制造的方法、使用3d打印机进行制造的方法、将毛状体埋入树脂层之后通过聚合反应而实现共价键合的方法等。

[0104]

例如,当利用挤出成型方式时,可以通过t型模具法挤出树脂片材,并利用实施了凹凸加工的转印辊与接触辊以对该树脂片材的表面赋予毛状体形状的方式进行铸造而制造本发明所涉及的树脂片材。

[0105]

作为实施了凹凸加工的转印辊,可以使用通过激光雕刻法、电铸法、蚀刻法、钢蕊雕刻法(mill engraving method)等在辊的表面规则地施加几μm~几百μm的尺寸的微细凹凸的转印辊。此处,所谓规则意味着凹凸并非无规地排列的状态、即在一个方向或两个方向上整齐地排列的状态。作为某实施方式中的凹凸的配置,可以选择纵横配置的棋盘格配置、交错配置等。作为凹凸部的形状,例如若为凹部的形状,则能举出锥形(圆锥、四棱锥、三棱锥、六棱锥等)、半圆形、矩形(四棱柱)等。作为尺寸,凹部的开口直径、凹部深度、凹部形状的间隔为几μm至几百μm。作为转印辊的材质,例如可以采用金属、陶瓷等。可以通过调节转印辊的凹部的间隔而调节毛状体的间隔,也可以通过调节转印辊的凹部深度而调节毛状体高度,由此能够调节触感。

[0106]

另外,优选对转印辊表面进行高纵横比的凹凸加工。例如,对转印辊表面加工出凹部形状时的纵横比(凹部深度/凹部开口直径)优选为1.0~9.0。为了对转印辊表面进行高纵横比的凹凸加工,与蚀刻法、喷砂法、钢蕊雕刻法等相比,激光雕刻法或电铸法更适合于深度方向上进行精密加工的情况,因此特别优选采用这两种方法。

[0107]

作为转印辊的材质,例如可以采用金属、陶瓷等。另一方面,作为接触辊,可以采用

各种材质,例如可以采用硅类橡胶、nbr类橡胶、ept类橡胶、丁基橡胶、氯丁橡胶、氟橡胶制的辊。在某实施方式中,可以采用橡胶硬度(jis k 6253)40~100的接触辊。另外,可以在接触辊的表面形成teflon(注册商标)层。

[0108]

另外,作为接触辊,可以采用各种材质,例如可以采用硅类橡胶、nbr类橡胶、ept类橡胶、丁基橡胶、氯丁橡胶、氟橡胶制的辊。在某实施方式中,可以采用橡胶硬度(jis k 6253)40~100的接触辊。另外,可以在接触辊的表面形成teflon(注册商标)层。

[0109]

通过使用上述转印辊及接触辊的辊组而能够制造本实施方式的树脂片材。

[0110]

在某实施方式中,将转印辊的温度调节为热塑性树脂的结晶熔解温度、玻璃转移点或熔点附近的温度(例如,使用无规聚丙烯时为100~150℃)、且将转印辊与接触辊的夹持压力设为30~120kg/cm2而进行铸造,由此能够制造本实施方式的树脂片材。对于铸造后的树脂片材,利用夹送辊等以0.5~30m/分钟的线速度进行牵引。

[0111]

另外,虽然具体示出了上述实施方式,但并不限定于此。

[0112]

[成型品]

[0113]

本发明的成型品是使用本发明的树脂片材的成型品。本发明的树脂片材能够应对一般的成型,作为成型方法,除了插入成型、模内成型之外,还能举出一般的真空成型、压空成型,或者,作为上述方法的应用,能举出如下方法等:在真空状态下对树脂片材加热而使其软化,在大气压下敞开而向已有的成型品表面覆盖(成型),但并不限定于此。另外,作为在成型前对片材加热而使其软化的方法,可以应用非接触加热的基于红外线加热器等的辐射加热等众所周知的片材加热方法。在某实施方式的真空压空成型中,例如树脂片材可以在以60℃~220℃的表面温度加热20秒~480秒之后向已有的成型品表面成型、且依照表面的形状使其拉伸至1.05~2.50倍。

[0114]

[物品]

[0115]

本发明所涉及的在表面赋予毛状体的树脂片材可以应用于需要以上所示的良好的触感性的用途。例如,本发明的树脂片材可以用作汽车内饰材料、电子设备、电子设备外饰材料、化妆品容器或容器部件、文具部件、照明器具部件、生活用品部件。

[0116]

作为汽车内饰材料,作为汽车车内由手触摸的部分,能举出方向盘、仪表板、操纵杆、开关等。例如,能举出在众所周知的仪表板、支柱(例如日本特开2009

‑

184421号公报)的表面例如进行真空压空成型而贴合有上述树脂片材的内饰材料。通过贴合树脂片材而能够形成为赋予了良好触感性的内饰材料。作为贴合的树脂片材的材质,考虑到耐候性、耐药性,优选为烯烃类树脂、氯乙烯类树脂、氨基甲酸酯类弹性体。对树脂片材和内饰材料进行贴合的方法并未特别限定。

[0117]

作为电子设备外饰材料,能举出无钥进入系统(keyless entry system)的发送机壳体、智能手机壳体、智能手机外壳、音乐播放器外壳、游戏机壳体、数码相机壳体、电子笔记本壳体、电子计算器壳体、平板计算机壳体、便携型个人计算机壳体、键盘、鼠标等。例如,能举出在众所周知的无钥进入系统的便携用发送机壳体(例如日本特开2005

‑

228911号公报)的表面例如进行真空压空成型而贴合有本发明的树脂片材的便携用发送机。通过对树脂片材进行贴合而能够形成为赋予了良好触感性的便携用发送机。作为贴合的树脂片材的材质,优选为烯烃类树脂、氨基甲酸酯类弹性体。对树脂片材和壳体进行贴合的方法并未特别限定。

[0118]

作为化妆品容器部件,能举出面霜、乳霜、粉底、眼影的容器,例如能举出在众所周知的粉底用容器(日本特开2017

‑

29608号公报)的盖部件的表面例如进行真空压空成型而贴合有本发明的树脂片材的化妆品容器。通过对树脂片材进行贴合而能够形成为赋予了良好触感性的化妆品容器。作为贴合的树脂片材的材质,优选为烯烃类树脂、氨基甲酸酯类弹性体。与树脂片材贴合的方法并未特别限定。

[0119]

作为文具部件,能举出书皮、笔记本皮、笔盒套等,例如通过使用本发明的树脂片材制作众所周知的书皮(例如日本特开2007

‑

246122号公报)而能够形成为赋予了良好触感性、防水性的书皮。另外,书皮的形态并未特别限定。作为片材的材质,优选为烯烃类树脂、氨基甲酸酯类弹性体。使用树脂片材制作的方法并未特别限定。

[0120]

作为照明设备部件,能举出室内用、车内用的照明设备,例如能举出在众所周知的led照明装置的盖部件的表面例如进行真空压空成型而贴合有本发明的树脂片材的照明装置。通过对树脂片材进行贴合而能够形成为赋予了良好触感性、光的扩散性的led照明装置。作为贴合的树脂片材的材质,优选为烯烃类树脂、氟树脂。与树脂片材贴合的方法并未特别限定。

[0121]

作为生活用品部件,能举出厕所用品、室内用垫、桌子用片材等,例如能举出在厕所装置的马桶座圈部件的表面例如进行真空压空成型而贴合有本发明的树脂片材的厕所装置。通过对树脂片材进行贴合而能够形成为实现了良好触感性的马桶座圈的厕所装置。作为贴合的树脂片材的材质,优选为烯烃类树脂、氯乙烯类树脂、氟树脂。与树脂片材贴合的方法并未特别限定。

[0122]

并且,能够制作通过一般的印刷方法(胶版印刷法、凹版印刷法、柔版印刷法、丝网印刷法、烫金等)在毛状体的表面印刷文字、图案的毛状体片材并将其应用于上述用途。作为印刷的树脂片材的材质,并未特别限定,但优选考虑与印刷中使用的墨剂的印刷性。

[0123]

另外,本发明的树脂片材可以制作与印刷有文字、图案等的印刷物(纸、金属薄膜等)、无纺布等进行层压成型(干层压成型、挤出层压成型)而成的层叠体,例如,可以在名片的印刷面进行层压成型而制作具有触感性的名片。层压的树脂片材的材质并未特别限定。

[0124]

[实施例]

[0125]

以下,列举实施例及比较例对本发明进行更具体的说明,但本发明并未受到实施例等的内容的任何限定。

[0126]

实施例等中采用的各种原料如下。

[0127]

(1)毛状体及基底层

[0128]

·

(a

‑

1)tpu(氨基甲酸酯类弹性体)“xn2001:聚碳酸酯类”(东曹公司制)

[0129]

·

(a

‑

2)tpu(氨基甲酸酯类弹性体)“hd1085a:聚碳酸酯类”(basf公司制)

[0130]

·

(a

‑

3)tpu(氨基甲酸酯类弹性体)“et880:聚醚类”(basf公司制)

[0131]

·

(b)直链状低密度pe“neo

‑

zex 45200”(prime polymer公司制)

[0132]

·

(c)脱模剂母料“wax master v”(basf公司制)

[0133]

(2)密封剂树脂层

[0134]

·

(d

‑

1)氢化苯乙烯类热塑性弹性体“tuftec m1943”(旭化成化学公司制)

[0135]

·

(d

‑

2)氢化苯乙烯类热塑性弹性体“tuftec p2000”(旭化成化学公司制)

[0136]

(3)基材层

[0137]

·

(e

‑

1)abs“denka abs gt

‑

r

‑

61a”(denka公司制)

[0138]

·

(e

‑

2)pc/abs“im 6011”(住化聚碳酸酯公司制)

[0139]

·

(e

‑

3)直链状低密度pe“neo

‑

zex 45200”(prime polymer公司制)

[0140]

·

(e

‑

4)hips“toyo styrol h850n”(东洋苯乙烯公司制,丁二烯含量为9.0质量%)

[0141]

(4)市售品片材

[0142]

·

(f

‑

1)人工皮革“ultrasuede”(东丽公司制)

[0143]

·

(f

‑

2)毛毡“feltence”(ambic公司制,羊毛为60%,人造丝为40%)

[0144]

·

(f

‑

3)pvc合成皮革“hi largo”(sincol公司制)

[0145]

针对实施例及比较例中制作的树脂片材、以及对该树脂片材进行真空压空成型而成的成型品的各种特性的评价方法以下。

[0146]

(1)耐候性试验

[0147]

对于毛状体及基底层的热塑性树脂原料,利用热压机制作厚度约为0.3mm的片材,利用氙灯式促进耐候性试验机(氙灯耐候计,suga试验机制)以63

±

3℃的黑色面板温度、60w/m2的照射强度照射500小时,利用色差计color meter ze6000(日本电色工业制)对片材的试验前后的色差(透过法)δe进行了测定。

[0148]

(2)毛状体的平均高度、毛状体的平均长度、毛状体的平均直径、毛状体的平均间隔、基底层的平均厚度

[0149]

使用激光显微镜(vk

‑

x100,keyence公司制)对树脂片材的毛状体的高度(h)、毛状体的直径(d)、毛状体的间隔(t)、基底层的厚度进行了测定。此外,对于测定的试样,采用利用切片机从树脂片材的任意3处部位切出的截面切片。关于毛状体的平均高度,针对各试样而测定10个毛状体的高度,并采用其30个测定值的算术平均值。关于毛状体的平均直径,针对各试样而测定10个毛状体的中间高度(h/2)的直径,并采用其30个测定值的算术平均值。关于毛状体的平均间隔,针对各试样而测定10处的毛状体的根部的中心与相邻的毛状体的根部的中心的距离,并采用其30个测定值的算术平均值。关于基底层的平均厚度,针对各试样而测定10处的从毛状体的根部至另一个层界面的厚度,并采用其30个测定值的算术平均值。

[0150]

(3)摩擦系数(miu)

[0151]

使用质感试验机“kes

‑

fb4

‑

a表面试验机(kato tech制)”,对于20cm

×

20cm的大小的树脂片材使得形成有毛状体形状的面朝上而安装于试验台,以25gf的载荷、1mm/sec的速度使测定件在样品的表面移动,在室温23℃、50%的相对湿度的气氛的条件下测定片材的摩擦系数(miu)。在机械方向、宽度方向上皆进行3次(共计6次)的测定,将其所有数据的平均值的小数点后第3位四舍五入后的值设为该片材的摩擦系数。此外,作为接触件而使用标准摩擦件(指纹型)。

[0152]

(4)摩擦系数的变动(mmd)

[0153]

使用质感试验机“kes

‑

fb4

‑

a表面试验机(kato tech制)”,对于20cm

×

20cm的大小的树脂片材使得形成有毛状体形状的面朝上而安装于试验台,以25gf的载荷、1mm/sec的速度使测定件在样品的表面移动,在室温23℃、50%的相对湿度的气氛的条件下测定片材的摩擦系数的变动(mmd)。在机械方向、宽度方向上皆进行3次(共计6次)的测定,将其所有数

据的平均值的小数点后第4位四舍五入后的值设为该片材的摩擦系数的变动。此外,作为接触件而使用标准摩擦件(指纹型)。

[0154]

(5)表面粗糙度的变动(smd)

[0155]

使用质感试验机“kes

‑

fb4

‑

a表面试验机(kato tech制)”,对于20cm

×

20cm的大小的树脂片材使得形成有毛状体形状的面朝上而安装于试验台,以10gf的载荷、1mm/sec的速度使测定件在样品的表面移动,在室温23℃、50%的相对湿度的气氛的条件下测定片材的表面粗糙度的变动(smd)。在机械方向、宽度方向上皆进行3次(共计6次)的测定,将其所有数据的平均值的小数点后第4位四舍五入后的值设为该片材的表面粗糙度的变动。此外,作为接触件而使用1根直径为0.5mm的钢琴线。

[0156]

(6)良好触感性的感官评价

[0157]

关于良好触感性,使5名男性、5名女性的共计10人触摸树脂片材而实施感官评价。根据触摸树脂片材表面时的具体的触感性(光滑度、湿润感等)而进行评价,将最多人数所感受到的触感性设为该树脂片材表面的触感性。

[0158]

(7)真空压空成型

[0159]

利用双面真空成型机(ngf

‑

0709

‑

s型:布施真空公司制)在真空气氛下对树脂片材进行加热,然后,向在大气压气氛下准备的智能手机外罩的表面进行真空压空成型而制作成型品。以80℃的温度加热120秒钟,在拉伸程度最大的部位拉伸至1.5倍。

[0160]

[实施例1、2、4~8]

[0161]

使构成毛状体及基底层的(a)热塑性树脂与(c)脱模剂的干混物从1台40mm的单螺杆挤压机流出,使构成基材层的(e)热塑性树脂从1台65mm的单螺杆挤压机流出,通过氧化铬喷镀且激光雕刻法对通过t型模具法挤出的树脂片材实施凹凸加工,利用调节为60℃~150℃的实施了凹凸加工的转印辊、以及调节为10℃~90℃的橡胶硬度为70的硅橡胶制的接触辊进行铸造,利用夹送辊以1m/分钟~15m/分钟的线速度进行牵引。由此,获得表1所示的组成、厚度及表面形状的树脂片材。

[0162]

[实施例3]

[0163]

使构成毛状体及基底层的(a)热塑性树脂与(c)脱模剂的干混物从1台40mm的单螺杆挤压机流出,使构成密封剂树脂层的(d)热塑性树脂从1台40mm的单螺杆挤压机流出,使构成基材层的(e)热塑性树脂从1台65mm的单螺杆挤压机流出,使用供料头并通过氧化铬喷镀且激光雕刻法而对通过t型模具法挤出的树脂片材实施凹凸加工,利用调节为60℃~150℃的实施了凹凸加工的转印辊、以及调节为10℃~90℃的橡胶硬度为70的硅橡胶制接触辊进行铸造,利用夹送辊以1m/分钟~15m/分钟的线速度进行牵引。由此,能够获得表1所示的组成、厚度及表面形状的树脂片材。

[0164]

[实施例9]

[0165]

使(a)热塑性树脂与(c)脱模剂的干混物从1台40mm的单螺杆挤压机流出,通过氧化铬喷镀且激光雕刻法对通过t型模具法挤出的树脂片材实施凹凸加工,利用调节为60℃~150℃的实施了凹凸加工的转印辊、以及调节为10℃~90℃的橡胶硬度为70的硅橡胶制的接触辊进行铸造,利用夹送辊以1m/分钟~15m/分钟的线速度进行牵引。由此,获得表1所示的组成、厚度及表面形状的树脂片材。

[0166]

[比较例1]

[0167]

利用热压机制作(a)热塑性树脂与(c)脱模剂的干混物的树脂片材。由此,获得表1所示的组成、厚度及表面形状的树脂片材。

[0168]

[比较例2~4]

[0169]

采用市售品片材。

[0170]

利用各实施例、比较例中获得的树脂片材对各种特性实施了评价试验,表1中示出了其结果。

[0171]

[表1]

[0172][0173]

根据表1所示的结果明确可知如下事项。

[0174]

关于实施例1~9的所有树脂片材,能够获得满足关于良好触感性的评价物性、即

根据kes法测定的摩擦系数、摩擦系数的变动、粗糙度的变动的结果。与此相对,关于比较例1~4的树脂片材及市售品片材,无法获得满足根据kes法测定的摩擦系数、摩擦系数的变动、粗糙度的变动的任一项的结果。

[0175]

另外,关于实施例1~9中获得的树脂片材的形状,使用电场发射型扫描电子显微镜(fe

‑

sem,日本电子股份有限公司jsm

‑

7001f型)进行观察。

[0176]

根据扫描电子显微镜图像而观察到毛状体彼此未缠绕而是在一定方向上延伸。另外,关于毛状体的形状,存在随着离开基底层而截面积逐渐减小的形状、截面积逐渐减小之后暂时增大然后形成终端的形状。另外,观察到随着离开基底层而截面积逐渐减小之后暂时增大然后形成终端的形状的毛状体的前端部为花蕾状或蘑菇形状、且花蕾状或蘑菇形状的一部分中空。由于具有如此形状而推测出能表现出更好的触感性。

[0177]

以上利用各种实施方式对本发明进行了说明,当然,本发明的技术范围并不限定于上述实施方式中记载的范围。显然,本领域技术人员能够对上述实施方式施加多种变更或改良。另外,根据权利要求书的记载明确可知:这种施加了变更或改良的方式也包含于本发明的技术范围内。

[0178]

附图标记说明

[0179]

1:毛状体及基底层

[0180]

1a:基底层

[0181]

1b:毛状体

[0182]

d:毛状体直径

[0183]

h:毛状体的高度

[0184]

t:毛状体的间隔

[0185]

2:密封剂树脂层

[0186]

3:基材层

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。