1.本发明涉及借助在一个仪器中组合的离心机和倾析器,对有机物和其他物料进行三相分离的设备。

背景技术:

2.本发明是一种有助于从水溶液中分离固体的设备,这些水溶液来自于浆液,诸如但不限于经加工的有机废料。对具有不同比重成分的物料混合物进行离心分离在本领域是众所周知的,该混合物为诸如油和或脂肪与水的混合物,或附加地含有固体的此类混合物。不同比重的两个液相的分离通常是在碟式离心机中实现的,而同时三个成分的混合物,其中一个成分是固体物质,在固体物质含量低的情况下原则上可以在碟式离心机中实现,而在倾析式离心机中,这种混合物通常可以被分离成液相和固相。

3.在倾析器式离心机中,离心力将固体物料推到倾析器壳的内周边,由螺旋输送机将所述物料输送到出口孔,通常是在倾析器壳圆锥形端部处的进口管的周边。液相通常从另一端排出。然而,在需要隔离纯相的地方,这种单独的仪器通常不能实现令人满意的分离,通常必须相继地操作。在这样的过程中,能源需求和仪器压力是很大的,特别是在碟式离心机必须经常排放固体物料的情况下。此外,为了使离心式倾析器和碟式离心机达到最佳性能,必须根据待分离物质的特性来调节它们。这是不能在操作期间完成的过程,需要停止操作并拆卸仪器,以便能够响应待分离混合物的物料特性的变化。

技术实现要素:

4.本发明包括将螺旋输送倾析器的功能和碟式离心机的功能结合在一个仪器中。这些功能部件形成了倾析器部段和离心机部段,各自位于接合但分别限定的壳内。其中,该倾析器壳包围螺旋输送器和离心碟壳体、叶轮、分配碟、离心碟堆和端碟,壳和螺旋输送器可独立旋转,叶轮是固定的,离心碟随壳体旋转。倾析器部段进一步包括至少一个进口,该进口优选在空心螺旋输送器轴内部静止且轴向布置。通过进口管道上的孔,然后通过空心螺旋输送机轴上的孔,进口将物料送入倾析器壳内。固体物质出口布置在倾析器壳的窄的近端处(相对于进口近)。

5.至少一个固定的叶轮布置在倾析器和碟式离心机壳之间,其将液体传送通过并导向分配碟,该分配碟将液体分配到离心碟上。离心碟部段包括重液相出口和轻液相出口。一般来说优选的是,离心碟壳具有圆锥形形状,其直径较宽的一端与倾析器壳相邻,直径较窄的一端位于液体出口端处。

6.因此,在第一方面,本发明提供了一种分离设备,用于将泥浆分离成固体成分和液体成分,并进一步将液体分离成重密度和轻密度液体成分。该设备适用于各种有机物浆液,诸如但不限于处理有机废料、生产鱼粉或其他动物或植物产品。

7.离心机部段包括多个离心碟,并被离心碟壳体所包围。倾析器部段和离心机部段被至少包括上述固定叶轮的相交部分离,用于将液体从倾析器部段传送到离心机部段。螺

旋输送机、倾析器壳和离心机壳可围绕中央轴线旋转,其中倾析器壳和离心机壳固定接合在一起,并与离心碟一起旋转。倾析器部段包括至少一个轴向布置进口和固体物料出口,而离心机部段进一步包括轴向中央第一液体出口,用于较轻的液体,以及第二液体出口,用于较重的液体。

8.在有利的实施例中,所述的第二液体出口布置在离心机壳的与倾析器部段相对的端板上,并构造成第二液体出口与中央轴线的径向距离可以调节,诸如通过但不限于以下描述的示例性构造。在一个实施例中,第二出口孔布置在板上,这些板可滑动地布置在径向布置的滑动引导件中,这些板与端板上的径向狭缝对齐,使得当板被移动(径向调节)时,孔沿着狭缝移动。因此,孔仍然是敞开的,可供液体流出,但其位置在径向上被调节。

9.在一个实施例中,第二出口离中央轴线的径向距离借助机动驱动部而可调节,因此在分离设备的运行期间可调节,诸如经由与机动驱动部相互作用的plc计算机来调节。

10.在一些实施例中,螺旋输送机具有圆柱形部段和圆锥形近端部段(靠近轴向布置的进口),而倾析器壳具有对应的圆锥形壳部段和圆柱形壳部段。

11.固体物料出口优选包括在圆锥形壳部段上的或靠近其圆锥形窄端的多个开口。

12.在一些实施例中,轴向布置的进口排列成通过位于螺旋输送机的空心芯部内的固定进口管来进送物料,进口管具有出口孔,允许物料从进口管中排出并进入所述空心芯部,该空心芯部同轴地包围着进口管,所述空心芯部具有出口孔,允许物料进入倾析器壳的主室。

13.在一些实施例中,倾析器房和离心机房利用在壳之间固定布置的分离板而固定地接合,分离板构造为允许液体供给从倾析器壳转移到固定叶轮,所述离心机部段进一步优选包括分配碟,分配碟构造为从固定叶轮接收液体并将所述液体分配到离心碟。

14.由此可见,在典型的实施例中,倾析器壳和碟式分离器壳是可接合地旋转的,但螺旋输送机是独立旋转的。通常,碟式离心机和中央第一液体出口管将与离心机壳一起旋转。

15.在有用的实施例中,分离设备具有多个穿过上述分离板和保持分配碟的附接板的周边孔或通道,以允许可能与液体一起从倾析器部段传送到离心机部段的固体残渣通过该通道返回到倾析器壳。

16.在一些实施例中,倾析器部分的进口管(通常是静止的)在其远端由栈桥或其他定位支承件支承。

17.倾析器部段的旋转出口管(1208)优选由轴承(1209)支承,轴承由支承结构保持。螺旋输送机在其进口端由轴承(1105)支承,轴承通常构造在由结构框架支承的轴承壳中。输送器的远端(在倾析器壳内部的一端)一般由固定到分离板(1111)的轴承支撑。离心机部段的出口管(1208)由轴承(1209)固定,这些轴承优选构造在由结构框架或支承件支承的轴承壳中。

附图说明

18.技术人员将理解,以下所描述的附图仅出于说明目的。附图不旨在以任何方式限制本教导的范围。

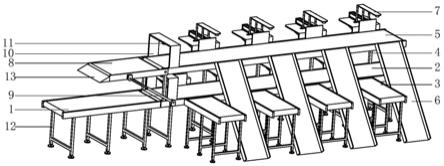

19.图1示出了沿设备中央轴线的剖面图。

20.图2表示通过该设备的物料流。

21.图3示出离心碟部段的分解视图,包括叶轮1202、分配碟1204和附接板1203,以及带有径向可调的较重液体出口孔1212的端板1207。

22.图4表示通过离心碟壳体的物料流。

23.图5示出了离心碟壳体1207的端板的示例,该端板带有用于调节较重液体出口孔1212径向位置的布置。

具体实施方式

24.在下文中,将参照附图描述本发明的示例性实施例。提供这些示例是用于让人们进一步理解本发明,而不限制其范围。

25.在以下的描述中,将描述一系列的步骤。技术人员会明白,除非上下文有要求,否则步骤的顺序对所产生的构造及其效果并不关键。此外,对于技术人员来说,很明显的是,无论步骤的顺序如何,步骤之间是否存在时间延迟,都可以在一些或所有描述的步骤之间存在。

26.在本发明的实施例中,如图1中的剖面图所示,离心机式倾析器(1000)由倾析器部段(1100)和离心部段(1200)组成。图2示出了通过离心机式倾析器的物料流。图3示出了离心部段(1200)的放大的剖面图,图4示出了通过离心部段的物料流以及在倾析和离心部段的交界处的所述离心机式倾析器。图5a和5b示出了在碟分离壳端部的可调(水)排出孔的布置的实施例。

27.离心分离器由两个接合的壳体组成,倾析器壳(1101、1102)和离心碟壳(1201),壳体通过单元凹槽(1113)中的轴承(1112)和轴承轴(1208)上的轴承(1209)保持在位。倾析器壳(1101)的第一部段是圆锥形的。圆锥形部分(1101)的锥角(限定为与中央轴线的角度)优选在25

‑

35

°

的范围内,但在有利的情况下可以在10

‑

25

°

的范围内或在35

‑

60

°

的范围内。倾析器壳的圆锥形部分优选在倾析器壳总长度的1/5至1/3范围内,但在认为有利的情况下,该圆锥形部分可以处在倾析器壳总长度的2/3至1/10范围内的任何位置。碟分离壳(1201)是圆锥形的,优选锥角为10

‑

30

°

,但替代地该锥角可以在30

‑

45

°

,或20

‑

45

°

或5

‑

15

°

范围内。该壳以优选的至少约3500至4500rpm的转速旋转,优选通过楔形带主传动部或其他带传动部或由直接主传动部或其他合适的传动部旋转。倾析器部段的螺旋输送机(1109)沿壳体的圆锥形部段呈圆锥形。在离心式倾析器的进口侧,倾析器部段的螺旋输送机搁置在轴承毂(1104)上的轴承(1105)上,在倾析器部段与离心机部段的相交部搁置在置于螺旋输送机的进口管(1103)和空心芯管(1114)之间的轴承(1106)上。在操作中,螺旋输送机(1109)的旋转速度低于输送器壳的旋转速度,在螺旋输送机驱动部的炬形件上进行调节,优选由辅助楔形带驱动部或借助其他合适的驱动部来进行驱动。离心式倾析器的进口管(1103)是固定的,在进口端处搁置在定位栈架(1115)或其他定位支承件上,在倾析器内部搁置在定位轴承(1106)上。进口管上有出口孔(1107),供物料进入螺旋输送机的空心芯管(1114),并从其通过出口孔(1108)进入螺旋输送机壳体。在螺旋输送机中,固体物料在重力作用下与液体分离,并通过倾析器软管的圆锥形部段输送以通过其端板(1110)上的孔排出。在相交部有固定的转移板(1111),螺旋输送机外壳与离心碟壳体在该处接合,进口管与固定的叶轮(1202)接合。进口管和固定叶轮搁置在轴承(1106)上。固定叶轮(1202)之后的分配板(1204)固定在板(1203)上,而板附接到圆锥形离心碟壳体(1201),并与之一起旋转。作为轴

(1208)一部分的内管固定到所述板(1203)的中心上,并将分配碟(1204)、一系列分离碟(1205)和终端碟(1206)对齐,全部附接到轴(1208)。分配碟从固定叶轮接收物料,并通过各自的碟孔(1210)沿着堆叠的分离碟分配所述物料。在碟表面(1206)上与较重的液相分离的较轻的液相积聚在内管(1208)中,该内管沿碟堆(1205)穿孔。内管通过离心碟壳体(1201)的端板(1207)的中心延伸到离心机式倾析器外部,为较轻液体部分(1211)提供出口。离心壳体的端板(1207)优选设置有2至4个开口狭缝(1216),或者在有利的情况下有更多的开口狭缝。各个狭缝(1216)从外部通过可调节的滑动板(1214)覆盖,滑动板(1214)设置有与各个狭缝(1216)对齐的排出孔(1212)。这些板布置在滑动轮廓(1215)中,并借助调节螺钉(1213)进行径向调节,优选是由步进电机或其他机动器件(未示出)驱动。因此,较重液相的出口孔(1212)的径向距离可以通过沿端板(1207)的径向轴线移动滑动板(1214)而相对于中心进行调节。排出孔的径向距离可以利用手动或电机驱动的调节螺钉从离心碟壳的外部改变,在后一种情况下,允许在操作期间调节液相的分离。

28.离心机式倾析器的作用是提供对固相、较重液相和较轻液相的组分的三相分离。其通常是不同大小的固体颗粒、水成分和油/脂肪成分。在目前的实施例中,离心机式倾析器被特别设计为能够在受试物料的大范围的固体部分内运行,并在运行中可调节到不同的进料。这特别适用于在操作中响应进料中较轻液相的密度变化,而不损害分离器的性能。在优选的实施例中,当较重液相是水时,在待分离的物料被送入所述分离器并接受分离过程之前,水通过分离器的进口管(1103)的进口(1116)送入离心机式倾析器。水流进入倾析器壳(1101、1102),并从其通过固定叶轮(1202)流向离心机壳(1201)。这就提供了径向水阱,该水阱的水平位(离中心的径向距离)由离心碟壳体(1201)的端板(1207)处提供的可调节孔(1212)限定。替代地,在目标物料富含重液相,例如水的情况下,可以省略受试物料注入前的注入。在建立了足够的水阱后,将受试物料通过进口管道送入离心机式倾析器。

29.受试物料通过进口管道(s01、1116)泵入倾析式离心机,从那里通过进口管道上的出口孔(1107)流入空心输送螺旋轴(1114)的芯部。受试物料从空心输送螺旋轴的芯部通过所述轴(1108)上的出口孔流入倾析器壳(1101、1102)。由于离心力,最重的物料(干物质、固体)(s04)被迫使到倾析器的周边,并且由于倾析器的螺旋输送器和倾析器壳之间的相对速度差,固体(干物料)被输送(s05)通过倾析器的圆锥形部段,在该处被压缩,然后通过倾析器部段(1100)的固体物料出口(1110)排出。另一方面,液相积聚成在沿倾析器壳内壁延伸的空心圆柱形状,液体从其内边缘周边地进入固定的叶轮(s06),在那里液体借助提供的运动能被压向叶轮中心(s07)。从叶轮中心,液相供应(s08)到分配碟(1204)中,从该处通过其各自的孔(s09,1210)被平均分配到分离碟。孔距碟中心的距离决定了分离的结果是纯油部分和带有一些剩余油的水部分(提纯),还是在油相中留下较少的水分,而水相是无油的(澄清)。液体分为较重相(如水)和较轻相(如油或脂肪)的分离是在分离碟的表面上进行的,容量和分离率取决于分离碟的总表面和所施加的重力。根据此分离原理,较重相与最终剩余的固体物质一起,可能已经从倾析器转移到离心碟部段,这些物质被沿着碟表面推至超过碟的周边,朝向离心碟壳体(s10)的内边界。由于离心碟壳体的圆锥形形状和离心力的作用,可能已经从倾析器部段转移出的少量的固体物质,被沿着离心碟壳体的内表面推向倾析器壳体,并通过附接到圆锥形离心碟壳体和分离离心碟和倾析器壳体(1202)的板(1203)的周边上的小孔进入倾析器部段(s11)。由于通过所述孔提供的少量内部泄漏,少量的重液

相与固体物料一起返回到倾析器部段。固体物料被输送螺杆(1109)收集并朝向其出口(1110)输送(s12),而液体将经由固定的叶轮(1202)循环回到离心碟部段。大部分较重的液相通过其端板上的可调孔(1212)直接离开离心碟壳(s13),而较轻的液相则被推向离心碟的中心,在该处进入用于碟中心的较轻相的出口管道(s14),以离开分离器(s15)。

30.在目前的实施例中,当液体被泵入离心碟壳体时,建立了压力平衡。在这种平衡状态下,径向水阱阻止较轻相延伸到离心碟壳体的周边,并将其压向碟堆的中心。较重液相被输送向碟壳体的周边,纯的较重液相通过端板的外部边界,通过端板上的可调孔离开分离器(s13)。轻重相之间的划分/分离将取决于两相的比重的差异,这则又决定了水阱的水平位,也就是轻相的径向限制。对于较轻相的较低的比重,水阱的水平位朝向该中心移动,而对于较高的比重,其从中心进一步向外延伸。在本发明中,较重相的可调节排出孔的径向距离可以在操作器件进行调节,以便依据待分离的两相的比重差异实现最佳分离。这在受试物料具有可变化组分的情况下特别有利,例如对可能含有不同密度的脂肪或油的物料进行这种三相分离操作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。