金属板、沉积掩模及其制造方法

1.本案是分案申请,其母案为申请日为2018年3月8日、发明名称为“金属板、沉积掩模及其制造方法”、申请号为201880017598.1的申请。

技术领域

2.实施例涉及金属板。具体地,实施例涉及能够用于沉积用掩模的金属板。更具体地,可以通过使用根据实施例的沉积用掩模来制造有机发光二极管(oled)面板。

背景技术:

3.由于需要具有高分辨率和低电力消耗的显示装置,已经开发出各种显示装置,例如液晶显示装置和电致发光显示装置。

4.与液晶显示装置相比,电致发光显示装置由于诸如低发光、低电力消耗和高分辨率等优异特性而作为下一代显示装置受到关注。

5.在电场显示装置中存在有机发光显示装置和无机发光显示装置。也就是说,根据发光层的材料,电场显示装置可以分为有机发光显示装置和无机发光显示装置。

6.其中,有机发光显示装置由于有机发光显示装置具有宽视角,具有快的响应速度而受到关注,并且需要具有低的电力消耗。

7.构成这种发光层的有机材料可以通过精细金属掩模方法在基板上形成具有用于形成像素的图案。

8.此时,精细金属掩模、即沉积用掩模可以具有与将要形成在基板上的图案相对应的通孔,并且形成像素的红色(r)、绿色(g)和蓝色(b)的图案可以通过在将精细金属掩模在基板上对准之后沉积有机材料来形成。

9.为了形成具有高分辨率至超高分辨率像素的沉积图案,需要薄的金属板。

10.为了使金属板变薄,可以尝试轧制或电镀方法。

11.轧制的金属板具有难以制造成薄的厚度的问题。在制造20μm以下的轧制金属板的情况下,具有由于产品质量的降低而难以形成尺寸均匀的通孔的问题。

12.另一方面,尽管通过电镀形成的金属板可以具有薄的厚度,但是当金属板由合金制成时,具有难以控制其组成的问题。在具有恒定合金比的初始镀层上形成具有亚微单位厚度的金属板可以具有与初始镀层相同的合金比,但是微单位厚度的金属板存在具有与初始镀层相同的合金比的难题。因此,厚度为1μm以上的电镀金属板具有由于热膨胀系数的增加而使产品质量降低的问题。

13.因此,需要用于具有新结构的沉积掩模用的金属板、沉积掩模及其制造方法。

技术实现要素:

14.技术问题

15.实施例旨在提供一种金属板,其能够具有薄的厚度的同时确保合金组成的均匀性。另外,实施例旨在提供一种能够形成均匀的通孔的金属板。

16.技术方案

17.在根据实施例的用于制造沉积用掩模的金属板中,多层金属板具有30μm以下的厚度并且包括:镍(ni)和铁(fe)的合金;第一外部部分,所述第一外部部分从金属板的一个表面占据总厚度的20%以下的区域;第二外部部分,所述第二外部部分从与一个表面相对的另一表面占据总厚度的20%以下的区域;以及除第一外部部分和第二外部部分之外的中央部分,其中,第一外部部分和第二外部部分的镍含量大于中央部分的镍含量。

18.在根据实施例的用于制造沉积用掩模的金属板中,包括镍(ni)和铁(fe)的合金的多层金属板包括:形成镍镀层;在镍镀层上形成铁镀层;通过交替地重复镍镀层和将要设置在镍镀层上的铁镀层来形成多层镀板;以及在300℃以上的温度下对多层镀板进行热处理。

19.有益效果

20.根据实施例的多层金属板具有30μm以下的厚度,包括镍(ni)和铁(fe)的合金,并且包括占据总厚度的20%以下的区域的外部部分以及除外部部分之外的中央部分,并且外部部分的镍含量可以大于中央部分的镍含量。因此,在根据实施例的多层金属板中,该外部部分所在的表面上的蚀刻速率可被延迟,从而提高蚀刻因子(etching factor)。

21.根据实施例的包括镍(ni)和铁(fe)的合金的多层金属板可以通过电镀形成。因此,根据实施例的多层金属板可以形成为30μm以下的薄的厚度。

22.根据实施例的多层金属板的制造方法可以包括:形成镍镀层;在镍镀层上形成铁镀层;通过交替地重复镍镀层和将要设置在镍镀层上的铁镀层来形成多层镀板;以及在300℃以上的温度下对多层镀板进行热处理。

23.也就是说,根据实施例的金属板可以在使得镍镀层和铁镀层交替地设置而形成之后通过热处理形成为多层金属板。另外,通过在300℃以上的温度下热处理,可以使铁镀层中的铁和镍镀层中的镍分别地分散,从而在规定的厚度范围内具有均匀的含量。因此,根据实施例的金属板可以具有低热膨胀系数,并且使用该金属板的沉积用掩模可以包括均匀的通孔。

附图说明

24.图1和图2是示出在基板上沉积有机材料的工艺的概念图。

25.图3和图4是示出多层金属板的主视图的视图。

26.图5是示出沿图3中的线a

‑

a’剖开的剖视图的实施例的视图。

27.图6至图10是示出根据实施例的多层金属板的制造工艺的视图。

28.图11是示出基于根据比较例的通过电镀形成的金属板的厚度的、异种合金的组成比分布的视图。

29.图12是示出基于根据实施例的在多步电镀后进行热处理的金属板的厚度的、异种合金的组成比分布的视图。

30.图13至图16是示出根据实施例的沉积用掩模的通孔的制造工艺的视图。

具体实施方式

31.下文将参照附图详细描述实施例。

32.在参照附图的描述中,相同的附图标记用于表示相同的元件,并且将省略其多余

的描述。

33.虽然诸如“第一”、“第二”等的术语可以用来描述元件,但是上述元件不应受上述术语限制,并且仅用于将一个元件与另一个元件区分开。

34.此外,当部件被称为“包括”一个元件时,这意味着该部件可以也包括其他元件而不排除其他元件,除非另外特别说明。

35.在附图中,为了清楚和方便说明,可以改变每个层(膜)、区域、图案或结构的厚度或尺寸,因此每个层(膜)、区域、图案或结构的厚度或尺寸不完全反映实际尺寸。在实施例的描述中,在每个层(膜)、区域图案或结构被描述为形成在基板、每个层(薄膜)、区域、垫或图案“上方”、“上”或“下方”的情况下,“上方”、“上”和“下方”包括“直接”形成和“间接”形成这两者。每个实施例可以独立地实施或共同实施,并且可以排除一些元件以便满足发明的目的。在下文中,将参照附图来描述实施例。

36.将参照图1和图2来描述用于在基板上沉积有机材料的工艺。

37.图1是示出有机材料沉积设备的视图,在有机材料沉积设备中包括根据实施例的金属板100作为沉积用掩模。

38.有机材料沉积设备可以包括:用作沉积用掩模的金属板100;掩模框架200;基板300;有机材料沉积容器400;以及真空室500。

39.根据一个实施例,沉积用掩模可以是金属板100。金属板100可以包括多个通孔。此时,通孔可以形成为与将要形成在基板上的图案相对应。

40.掩模框架200可以包括开口。金属板100的多个通孔可以设置在与开口相对应的区域上。因此,供应给有机材料沉积容器400的有机材料可以沉积在基板300上。

41.沉积用掩模可以设置并固定在掩模框架200上。例如,沉积用掩模可以通过焊接被张紧并固定在掩模框架200上。

42.基板300可以是用于制造显示装置的基板。红色(r)、绿色(g)和蓝色(b)的图案可以形成在基板300上,以形成作为光的三原色的像素。

43.有机材料沉积容器400可以是坩埚。有机材料可以设置在坩埚的内部。

44.当热源和/或电流被供应给真空室500中的坩埚时,有机材料可以沉积在基板300上。

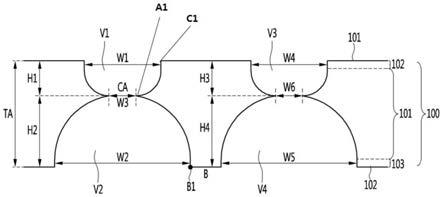

45.图2是金属板100的一个通孔的放大视图。

46.金属板100可以包括第一表面101和面向第一表面的第二表面102。

47.金属板100的第一表面101可以包括第一表面孔v1,金属板100的第二表面102可以包括第二表面孔v2。

48.通孔可以通过连接部ca形成,第一表面孔v1和第二表面孔v2通过连接部ca彼此连通。

49.第二表面孔v2的宽度可以大于第一表面孔v1的宽度。此时,可以在第一表面101处测量第一表面孔v1的宽度,并且可以在第二表面102处测量第二表面孔v2的宽度。

50.第一表面孔v1可以朝向基板300设置。因此,第一表面孔v1可以具有与沉积材料d相对应的形状,即图案。

51.第二表面孔v2可以朝向有机材料沉积容器400设置。因此,第二表面孔v2可以在宽的宽度中容纳从有机材料沉积容器400供应的有机材料,并且,精细图案可以通过宽度小于

第二表面孔v2的宽度的第一表面孔v1快速地形成在基板300上。

52.图3和图4是示出金属板100的主视图的视图。

53.金属板100可以包括多个通孔。图3中所示的多个通孔可以表示第二表面孔v2。当测量作为任意一个通孔的基准孔的水平方向上的直径cx和竖直方向上的直径cy时,在与基准孔相邻的孔(如图中所示的总共六个孔)之间的水平方向上的直径cx和竖直方向上的直径cy的偏差可以分别实现为2%至10%。也就是说,当一个基准孔的相邻孔之间的尺寸偏差实现为2%至10%时,可以确保沉积的均匀性。

54.例如,基准孔与相邻孔之间的尺寸偏差可以是4%至9%。例如,基准孔与相邻孔之间的尺寸偏差可以是5%至7%。

55.当基准孔与相邻孔之间的尺寸偏差小于2%时,沉积后在oled面板中的摩尔纹的发生率可能增加。当基准孔与相邻孔之间的尺寸偏差大于10%时,沉积后在oled面板中的彩色污点(color stain)的发生率可能增加。

56.实施例可以在基准孔与相邻孔之间的

±

3μm内的尺寸偏差下实施。因此,可以提高沉积效率。

57.例如,参照图3,通孔可以在竖直轴线上设置成排并且在水平轴线上设置成排。

58.例如,参照图4,通孔可以在竖直轴线上设置成排并且可以在水平轴线上设置成彼此交错。

59.通孔可以具有在竖直方向上测量的第一直径和在水平方向上测量的第二直径,第一直径和第二直径可以彼此相对应或者可以彼此不同。通孔可以具有在与a

‑

a’的横截面方向相对应的第一对角线方向上测量的第三直径以及在与第一对角线方向相交的第二对角线方向上测量的第四直径,第三直径和第四直径可以彼此相对应或者可以彼此不同。通孔可以是圆形的。

60.图5是根据实施例的沉积用掩模中的多个通孔的横截面的放大视图。

61.参照图5,用于制造沉积用掩模的金属板100可以包括中央部分101以及外部部分102和103。

62.外部部分102和103可以位于总厚度的20%以下的区域中。外部部分102和103可以形成在金属板100的表面中的一个表面或两个表面上。例如,第一外部部分102可以被包括在金属板100的一个表面上,第二外部部分103可以被包括在金属板100的与该一个表面相对的另一个表面上。

63.中央部分101可以指除外部部分之外的金属板部分。例如,中央部分101可以是金属板的除第一外部部分102和第二外部部分103之外的区域。详细地,中央部分101可以位于第一外部部分102与第二外部部分103之间的中央部分。

64.金属板100的总厚度ta可以为30μm以下。例如,金属板100的总厚度ta可以为25μm以下。例如,金属板100的总厚度ta可以是1μm至20μm或更小。

65.金属板100可以通过轧制之外的工艺形成,并且即使当金属板100具有20μm以下的厚度时,制造成品率(manufacturing yield)也可以是优异的。

66.根据实施例的多层金属板可以包括多个镀层。因此,即使当金属板100通过电镀形成为1μm以上的厚度时,金属板100也可以具有镍和铁的均匀含量。

67.第一外部部分102和第二外部部分103中的至少一者的总厚度可以为5μm以下。详

细地,第一外部部分102可以被定义为距金属板的一个表面的5μm以下的厚度范围,第二外部部分103可以被定义为距金属板的另一个表面的5μm以下的厚度范围。例如,第一外部部分102和第二外部部分103中的至少一者的总厚度可以是0μm至3μm或更小。

68.第一外部部分102和第二外部部分103的厚度可以彼此相对应。这里,“相对应”可以是相同,或者可以包括由于公差引起的误差。

69.中央部分101的厚度可以大于外部部分102和103的厚度。中央部分101的厚度可以大于第一外部部分102和第二外部部分中的任意外部部分的厚度。中央部分101的厚度可以大于第一外部部分102和第二外部部分103的厚度。

70.金属板100可以包括镍(ni)和铁(fe)的合金。中央部分101以及外部部分102和103可以包括镍(ni)和铁(fe)的合金。

71.外部部分102和103中的镍含量可以与中央部分101中的镍含量不同。外部部分102和103中的镍含量可以大于中央部分中的镍含量。因此,外部部分所位于的金属板的表面的蚀刻速率可以低于中央部分的蚀刻速率以形成通孔。因此,实施例的多层金属板可以提高蚀刻因子并且可以均匀地形成精细尺寸的通孔。

72.另一方面,外部部分102和103的铁含量可以与中央部分101的铁含量不同。外部部分102和103的铁含量可以小于中央部分101的铁含量。

73.外部部分102和103中的镍含量可以为36wt%至100wt%。例如,外部部分102和103中的镍含量可以为40wt%至100wt%。例如,外部部分102和103的镍含量可以为50wt%至100wt%。

74.中央部分101可以是具有规定含量的二元合金。中央部分101可以是包括约36wt%的镍和约64wt%的铁的殷钢。这里,“36wt%”和“64wt%”可以各自包括

±

0.1%的误差范围或

±

0.01%的误差范围。基于殷钢的金属板可以具有低热膨胀系数。这种殷钢特性可以提高沉积用掩模的制造效率和制造成品率。

75.无论测量位置或测量厚度如何,中央部分101可以具有均匀的组成。

76.例如,在中央部分101中,在任意第一点处测量的含量可以是36wt%的镍和64wt%的铁,并且在第一点之外的任意第二点处测量的含量可以是36wt%的镍和64wt%的铁。

77.例如,在中央部分101中,在任意第一厚度处测量的含量可以是36wt%的镍和64wt%的铁,并且在第一厚度之外的任意第二厚度处测量的含量可以是36wt%的镍和64wt%的铁。

78.根据实施例的多层金属板的中央部分101可以具有殷钢的低热膨胀系数的特性。因此,在根据实施例的多层金属板中,包括具有均匀尺寸的多个精细通孔的沉积用掩模的制造效率可以是优异的。

79.可以使用通过选择金属板100的平面上的特定区域a*b、对与金属板100的厚度t相对应的试验片(a*b*t)进行采样、并将其溶解在强酸中等来检查每个组成的wt%的方法,来确认金属板100的组成、含量和重量%。然而,实施例不限于此,可以通过各种方法确认含量。

80.金属板100可以沿着通孔的厚度方向具有不同宽度的通孔。例如,第一表面孔v1的宽度w1可以大于连接部ca的宽度w3。具体地,随着第一表面孔v1从第一表面101朝向连接部ca行进,通孔的宽度可以减小。更具体地,随着第一表面孔v1从第一表面101朝向连接部ca

行进,通孔的宽度可以逐渐减小。

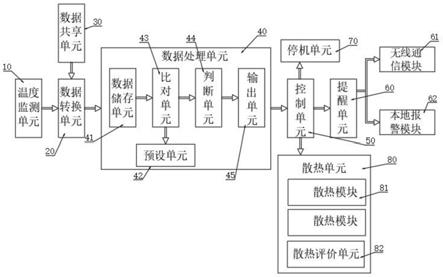

81.例如,第二表面孔v2的宽度w2可以大于连接部ca的宽度w3。具体地,随着第二表面孔v2从第二表面102朝向连接部ca行进,通孔的宽度可以减小。更具体地,随着第二表面孔v2从第二表面102朝向连接部ca行进,通孔的宽度可以逐渐减小。

82.根据实施例的沉积掩模可以包括多个通孔。在这种情况下,一个通孔的宽度可以是40μm以下。例如,通孔的宽度可以是5μm至40μm。例如,通孔的宽度可以是10μm至35μm。例如,第一表面孔的宽度w1和第二表面孔的宽度w2中的至少一者可以具有40μm以下的宽度。当通孔的宽度超过40μm时,可能难以形成精细的沉积图案。

83.第二表面孔v2的高度h2可以大于第一表面孔v1的高度h1。

84.另一方面,第一表面孔v1的高度h1可以相对于金属板100的厚度t具有1:3至1:30的比率。例如,第一表面孔v1的高度h1可以相对于金属板100的厚度t具有1:3.5至1:12.5的比率。例如,第一表面孔v1的高度h1可以相对于金属板100的厚度t具有1:4.5至1:10.5的比率。

85.当第一表面孔v1的高度h1相对于金属板100的厚度t大于该比率时,第一表面孔v1的高度h1增加并且有机材料的厚度变化增加,因此可能出现有机材料未被沉积的区域。因此,通过沉积用掩模制造的oled面板的制造成品率可能降低。

86.第一表面孔v1的高度h1可以是0.1μm至7μm。例如,第一表面孔v1的高度h1可以是1μm至6μm。例如,第一表面孔v1的高度h1可以是2μm至4.5μm。当第一表面孔v1的高度h1小于0.1μm时,有机材料经由金属板的沉积效率可能降低。当第一表面孔v1的高度h1大于7μm时,难以形成精细尺寸的图案并且可能出现有机材料未被沉积的区域,因此通过上述制造的oled面板的成品率可能降低。

87.另一方面,由于与第一表面孔v1相邻并且形成在第一表面101上的第三表面孔v3分别通过连接部ca与同第二表面孔v2相邻并且形成在第二表面102上的第四表面孔v4连通,因此可以形成多个通孔。

88.根据实施例的沉积掩模用基板可以包括任意的第一通孔和与第一通孔相邻的第二通孔之间的桥接区域。例如,第一表面孔v1和第三表面孔v3之间的第一表面101可以包括第一桥接区域,第二表面孔v2和第四表面孔v4之间的第二表面102可以包括第二桥接区域。

89.第一桥接区域可以大于第二桥接区域的平面区域。桥接区域可以支撑多个通孔使得以规定距离间隔开。

90.将连接部ca的端部的任意点a1连接到第二表面孔v2的端部的任意点b1的倾斜角可以在20度到70度的范围内。例如,将连接部ca的端部的任意点a1连接到第二表面孔v2的端部的任意点b1的倾斜角可以在30度到60度的范围内。例如,将连接部ca的端部的任意点a1连接到第二表面孔v2的端部的任意点b1的倾斜角可以在32度到38度或52度到58度的范围内。当将连接部ca的端部的任意点a1连接到第二表面孔v2的端部的任意点b1的倾斜角在20度至70度的范围内时,可以提高沉积的均匀性。当倾斜角不在该范围内时,可能出现有机材料未被沉积的区域,因此沉积效率和工艺效率可能降低。

91.随着第一表面孔v1朝向金属板100的中心行进,通孔的宽度可变得更窄。例如,第一表面孔v1的内表面可以是具有曲率的结构。另外,随着第二表面孔v2朝向金属板100的中心行进,通孔的宽度可变得更窄。例如,第一表面孔v1的内表面可以是具有曲率的结构。因

此,与简单的倾斜结构相比,可以控制沉积材料的引入密度,并且可以提高沉积的均匀性。

92.第一表面孔v1的宽度w1与连接部ca的宽度w3之间的差值w1

‑

w3可以在0.2μm至14μm的范围内。

93.从第一表面孔v1的端部处的任意点c1到连接部ca的端部处的任意点a1的竖直距离可以在0.1μm至7μm的范围内。从第一表面孔v1的端部处的任意点c1到连接部ca的端部处的任意点a1的竖直距离可以在1μm至6μm的范围内。从第一表面孔v1的端部处的任意点c1到连接部ca的端部处的任意点a1的竖直距离可以在2μm至4.5μm的范围内。

94.当竖直距离小于0.1μm时,经由金属板100的有机材料的沉积效率可能降低。当竖直距离大于7μm时,难以形成精细尺寸的图案并且可能出现有机材料未被沉积的区域,因此通过上述制造的oled面板的成品率可能降低。

95.第一表面孔v1可以在第一表面101上的开口区域的边缘部分、即开口区域的外部部分处具有曲率。或者,第二表面孔v2可以在第二表面102上的开口区域的边缘部分、即开口区域的外部部分处具有曲率。例如,开口区域的边缘部分可以是具有规定范围的曲率的圆形结构。通过使边缘部分的圆形部分的曲率延伸所形成的虚拟圆的直径可以在5μm至20μm的范围内。例如,通过使边缘部分的圆形部分的曲率延伸所形成的虚拟圆的直径可以在7μm至15μm的范围内。通过使边缘部分的圆形部分的曲率延伸所形成的虚拟圆的直径可以在8μm到12μm的范围内。在该范围内,沉积率高并且可以均匀地沉积有机材料。

96.当通过使边缘部分的圆形部分的曲率延伸所形成的虚拟圆的直径小于5μm时,与未进行曲率处理的情况的沉积率差异可能不大。当通过使边缘部分的圆形部分的曲率延伸所形成的虚拟圆的直径大于20μm时,沉积率可能降低。

97.第四表面孔v4的宽度w5可以大于第三表面孔v3的宽度w4。例如,第三表面孔v3的宽度w4可以大于连接部ca的宽度w6。具体地,随着第三表面孔v3从第一表面101朝向连接部ca行进,通孔的宽度可以减小。具体地,随着第三表面孔v3从第一表面101朝向连接部ca行进,通孔的宽度可以逐渐减小。

98.例如,第四表面孔v4的宽度w5可以大于连接部ca的宽度w6。具体地,随着第四表面孔v4从第二表面102朝向连接部ca行进,通孔的宽度可以减小。具体地,随着第四表面孔v4从第二表面102朝向连接部ca行进,通孔的宽度可以逐渐减小。

99.第四表面孔v4的高度h4可以大于第三表面孔v3的高度h3。

100.图6至图10是示出根据实施例的多层金属板的制造工艺的视图。

101.在根据实施例的用于制造沉积用掩模的金属板中,可以通过包括形成镍镀层、在镍镀层上形成铁镀层、通过交替重复镍镀层和将要设置在镍镀层上的铁镀层来形成多层镀板、以及在300℃以上的温度下对多层镀进行热处理,来制造包括镍(ni)和铁(fe)的合金的多层金属板。这里,镍镀层形成步骤和铁镀层形成步骤不限于首先形成镍镀层的情况,并且不言而喻,可以首先形成铁镀层。也就是说,在根据实施例的用于制造沉积用掩模的金属板中,可以通过包括形成铁镀层、在铁镀层上形成镍镀层、通过交替重复铁镀层和将要设置在铁镀层上的镍镀层来形成多层镀板、以及在300℃以上的温度下对多层镀板进行热处理,来制造包括镍(ni)和铁(fe)的合金的多层金属板。

102.首先,将参照图6来描述镍镀层的形成。

103.参照图6,镍镀层m1可以包括约100wt%的镍。镍镀层的形成是将镍镀层m1电镀至

可包括约100wt%的规定镍的含量的适当厚度的步骤。这里,“100wt%”可以指99.9%至100%,或99.99%至100%,并且可以指由于外部环境包括小于0.1%的杂质或者由于公差包括小于0.01%的杂质的情况。

104.镍镀层m1可以具有第一厚度t1。例如,镍镀层m1的第一厚度t1可以是2μm以下。例如,镍镀层m1的第一厚度t1可以是1μm以下。

105.镍镀层m1通过经过填充有镍镀溶液的镍镀浴(nickel plating bath),可以形成达到第一厚度t1,镍镀浴用于形成具有约100%的镍的含量的镀层。

106.接下来,将参照图7来描述铁镀层的形成。

107.可以在先前形成的镍镀层m1上形成铁镀层m2。铁镀层m2可以包括约100wt%的铁。铁镀层的形成是将铁镀层m2电镀至可以包括约100wt%的规定铁的含量的适当厚度的步骤。这里,“100wt%”可以指99.9%至100%或99.99%至100%,并且可以指由于外部环境包括小于0.1%的杂质或者由于公差包括小于0.01%的杂质的情况。

108.铁镀层m2可以具有第二厚度t2。例如,铁镀层m2的第二厚度t2可以是2μm以下。例如,铁镀层m2的第二厚度t2可以是1μm以下。

109.铁镀层m2通过经过填充有铁镀溶液的铁镀浴,可以形成达到第二厚度t2,铁镀浴用于形成具有约100%的铁的含量的镀层。

110.此时,镍镀层m1的第一厚度t1可以与铁镀层m2的第二厚度t2不同。镍镀层m1的第一厚度t1可以小于铁镀层m2的第二厚度t2。详细地,镍镀层m1的第一厚度t1与铁镀层m2的第二厚度t2之比可以是36:64。

111.也就是说,中央部分中包含的镍的重量%与铁的重量%之比与镍镀层m1的第一厚度t1与铁镀层m2的第二厚度t2之比相同。

112.例如,当镍镀层m1的第一厚度t1与铁镀层m2的第二厚度t2之和为1μm时,铁镀层m2的第二厚度t2可以为0.64μm,并且镍镀层m1的第一厚度t1可以为0.36μm。实施例的厚度不限于此,并且不言而喻,厚度可以是在镍镀层m1的第一厚度t1和铁镀层m2的第二厚度t2满足36:64的比率的范围内的各种厚度。

113.接下来,将参照图8来描述通过交替地重复镀镍层和将要设置在镀镍层上的铁镀层对多层镀板的形成。

114.镍镀层m1可以设置在先前形成的铁镀层m2上,并且铁镀层m2可以再次形成在镍镀层m1上。

115.也就是说,具有第一厚度t1的镍镀层m1和具有第二厚度t2的铁镀层m2可以通过交替重复来设置。多层镀板中的每个镍镀层m1可以具有彼此均匀的第一厚度t1。另外,多层镀板中的每个铁镀层m2可以具有彼此均匀的第二厚度t2。

116.镍镀层m1可以通过连续地经过与铁镀层m2彼此不同的镀浴的辊对辊(roll

‑

to

‑

roll)工艺而形成。也就是说,在通过经过镍镀溶液而形成镍镀层之后,可以通过经过铁镀溶液而形成铁镀层,并且可以通过再次经过镍镀溶液而在铁镀层上形成镍镀层。

117.也就是说,多层金属板可以通过交替并连续地经过包含第一组成的镍镀溶液的镍镀浴和包含与第一组成不同的第二组成的铁镀溶液的铁镀浴来形成。

118.此时,为了避免在形成镍镀层后残留的镍镀溶液引起铁镀溶液的组成的变化,或者在形成铁镀层后残留的铁镀溶液引起镍镀溶液的组成的变化的问题,在镍镀层m1的形成

与铁镀层m2的形成之间可能需要水洗和干燥工艺。

119.例如,多层镀板的形成可以包括以下的连续工艺:形成经过镍镀浴的镍镀层;清洁镍镀溶液的水洗;去除镍镀层上的水的液体排出;以及形成经过铁镀浴的铁镀层。

120.形成镍镀层之后的水洗是用于清洁镍镀溶液的步骤。清洁镍镀溶液之后的液体排出是使水分干燥从而防止之后经过的铁镀溶液的浓度由于镍镀层上残留的水分而发生变化的步骤。因此,在液体排出步骤之后形成的铁镀层可以具有100wt%的铁(fe)含量。

121.接下来,形成铁镀层之后的水洗是用于清洁铁镀溶液的步骤。清洁铁镀溶液之后的液体排出是使水分干燥从而防止之后经过的镍镀溶液的浓度由于铁镀层上残留的水分而发生变化的步骤。因此,在液体排出步骤之后形成的镍镀层可以具有100wt%的镍(ni)含量。

122.多层镀板可以包括彼此交替设置的多层镍镀层m1和多层铁镀层m2。此时,多层镀板的总厚度ta可以是多层镍镀层m1的总厚度与多层铁镀层m2的总厚度之和。

123.多层镀板的总厚度ta可以为30μm以下。例如,多层镀板的总厚度ta可以是25μm以下。例如,多层镀板的总厚度ta可以是20μm以下。

124.多层镀板可以包括镍(ni)和铁(fe)的两个以上的合金层,并且一个合金层的厚度可为2μm以下。例如,在多层镀板中包括的镍镀层m1和铁镀层m2的合金层的厚度可以是2μm以下。例如,多层镀板中包括的镍镀层m1和铁镀层m2的任意合金层的厚度可以是1μm以下。例如,多层镀板中包括的镍镀层m1和铁镀层m2的任意合金层的厚度可以是0.7μm以下。例如,多层镀板中包括的镍镀层m1和铁镀层m2的任意合金层的厚度可以是0.4μm以下。

125.多层镀板中包括的铁镀层m2的数量n与镍镀层m1的数量之间的关系可以是n:n至n:(n 1)。

126.例如,多层镀板中包括的铁镀层m2的数量可以与镍镀层m1的数量相同。此时,可以在镍位于外部部分区域中的金属板的一个表面上形成表面孔或通孔。

127.例如,多层镀板中包括的镍镀层m1的数量可以比铁镀层m2的数量多一个。由于镍可以位于多层金属板的一个表面和另一个表面上,因此可以在金属板的两侧形成精细且均匀尺寸的表面孔或通孔。

128.在中央部分101中铁镀层m2的数量n与镍镀层m1的数量之间的关系可以为n:n至n:(n 1)。

129.接下来,将参照图9来描述多层镀板的热处理。

130.上述具有第一厚度的100wt%的镍的镍镀层m1和具有第二厚度的100wt%的铁的铁镀层m2通过电镀而交替地设置的多层镀板可以在300℃以上的温度下被热处理。例如,多层镀板可以在400℃至1425℃的温度下被热处理。例如,多层镀板可以在600℃至1425℃的温度下被热处理。可以考虑上述范围内的工艺效率和制造成品率,适当地选择热处理的具体温度。当热处理温度低于300℃时,镍和铁的扩散可能变差。因此,可能具有镍和铁的合金的含量比不固定并且殷钢的热膨胀系数可能不具有很小特性的问题。

131.中央部分101可以包括多层的具有第一厚度的100wt%的镍的镍镀层m1和具有第二厚度的100wt%的铁的铁镀层m2。

132.由于中央部分101在300℃或更高的温度下被热处理,所以镍和铁的合金可以具有伽马(γ)形状的面心立方(fcc:face centered cubic)。此时,镍和铁可以通过热处理扩

散,并且热处理时间可以进行至达到镍和铁的扩散平衡的时间。具体地,随着热处理温度变高,热处理时间可以变得更短。例如,热处理的时间可以是几分钟至几百小时。例如,热处理时间可以是1小时至80小时。

133.由于中央部分101在300℃以上的温度下被热处理,因此镍镀层m1的镍可以扩散到铁镀层m2,并且铁镀层m2的铁可以扩散到镀镍层m1。

134.在热处理后,100wt%的镍的镍镀层和100wt%的铁的铁镀层m2以36:64的厚度比设置的多层金属板的中央部分可以改变至36wt%的镍和64wt%的铁的殷钢。

135.也就是说,多层金属板通过由热处理实现的铁和镍的扩散平衡,可以形成为使得中央部分包括36wt%的镍和64wt%的铁的殷钢。

136.金属板可以在除中央部分之外的区域中包括第一外部部分102和第二外部部分103。

137.第一外部部分102可以设置在金属板的一个表面上,第二外部部分103可以设置在金属板的与一个表面相对的另一个表面上。第一外部部分102和第二外部部分103可以包括一层或多层的具有第一厚度的100wt%的镍的镍镀层m1以及一层或多层的具有第二厚度的100wt%的铁的铁镀层m2。详细地,第一外部部分102和第二外部部分103的铁镀层m2的数量n与镍镀层m1的数量之间的关系可以是n:n至n:(n 1)。

138.将参照图10描述热处理之后形成的实施例的多层金属板。

139.热处理之后的中央部分101可以包括具有36wt%的镍和64wt%的铁的规定含量的殷钢。通过热力学分析(tma)测量热膨胀系数可以确认中央部分101的殷钢具有恒定的含量。

140.在第一外部部分102和第二外部部分103中,镍的含量可以根据距金属板表面的厚度而不同。第一外部部分102和第二外部部分103可以包括镍含量从多层金属板的表面朝向中央部分101变化的界面。

141.此时,第一外部部分102可以基于镍含量变化的界面分为第一外部表面部分102a和第一外部内表面部分102b。

142.第二外部部分103可以基于镍含量变化的界面分为第二外部表面部分103a和第二外部内表面部分103b。

143.第一外部部分102和第二外部部分103可以包括第一外部表面部分102a和第二外部表面部分103a以及第一外部内表面部分102b和第二外部内表面部分103b。第一外部部分102可以包括第一外部表面部分102a和第一外部内表面部分102b。第二外部部分103可以包括第二外部表面部分103a和第二外部内表面部分103b。

144.第一外部表面部分102a和第二外部表面部分103a可以位于多层金属板的表面上,并且第一外部内表面部分102b和第二外部内表面部分103b可以位于第一外部表面部分102a与中央部分101之间以及第二外部表面部分103a与中央部分101之间。

145.第一外部表面部分102a和第二外部表面部分103a的铁含量可以小于第一外部表面部分102a和第二外部表面部分103a的镍含量。例如,第一外部表面部分102a和第二外部表面部分103a可以包括100wt%的镍。因此,可以在多层金属板的一侧或两侧上设置100wt%的镍层,并且其表面的蚀刻速率可被延迟,从而提高蚀刻因子。

146.第一外部表面部分102a和第二外部表面部分103a的镍含量可以与第一外部内表

面部分102b和第二外部内表面部分103b的镍含量不同。第一外部表面部分102a和第二外部表面部分103a的镍含量可以大于第一外部内表面部分102b和第二外部内表面部分103b的镍含量。

147.第一外部内表面部分102b和第二外部内表面部分103b可以具有36wt%至100wt%的镍和0wt%至64wt%的铁。例如,第一外部内表面部分102b和第二外部内表面部分103b可以具有40wt%至100wt%的镍和0wt%至60wt%的铁。例如,第一外部内表面部分102b和第二外部内表面部分103b可以具有50wt%至100wt%的镍和0wt%至50wt%的铁。详细地,第一外部内表面部分102b和第二外部内表面部分103b可以包括重量范围内的规定含量的镍和铁。

148.第一外部内表面部分102b和第二外部内表面部分103b的镍含量可以小于第一外部表面部分102a和第二外部表面部分103a的镍含量,并且可以大于中央部分101的镍含量。

149.第一外部内表面部分102b和第二外部内表面部分103b的镍含量可以根据其厚度而变化。例如,在第一外部内表面部分102b和第二外部内表面部分103b中,第一外部内表面部分102b和第二外部内表面部分103b与第一外部表面部分102a和第二外部表面部分103a的界面中的镍含量可以与第一外部内表面部分102b和第二外部内表面部分103b与中央部分101的界面中的镍含量不同。例如,在第一外部内表面部分102b和第二外部内表面部分103b中,镍的含量可以从第一外部内表面部分102b和第二外部内表面部分103b与第一外部表面部分102a和第二外部表面部分103a的界面朝向第一外部内表面部分102b和第二外部内表面部分103b与中央部分101的界面逐渐减小。详细地,随着第一外部内表面部分102b更靠近中央部分101,镍的含量可以更少。随着第二外部内表面部分103b更靠近中央部分101,镍的含量可以更少。

150.也就是说,在根据实施例的多层金属板中,镍的含量可以随着从金属板的表面朝向金属板的中心行进而减小。当然,在这里,“减小”不仅可以逐渐减小,而且可以突然减小。

151.详细地,第一外部表面部分102a和第二外部表面部分103a可以包括约100wt%的镍的部分,并且第一外部内表面部分102b和第二外部内表面部分103b可以包括第一外部表面部分102a和第二外部表面部分103a与中央部分101之间的镍含量,并且中央部分101可以包括36wt%的镍。因此,由于作为超过总厚度的60%的区域的中央部分中的殷钢的低热膨胀系数特性,因此沉积用掩模的制造效率可以是优异的。另外,位于多层金属板表面上的外部部分可以由镍层和镍含量高于殷钢的层构成,从而均匀地形成精细的通孔。

152.实施例的多层金属板可以包括横截面中多个层的层状结构。

153.中央部分101可以包括多层结构。具体地,中央部分101可以包括多层镀层。

154.外部部分102和103可以包括多层结构。详细地,第一外部部分102和第二外部部分103可以包括多层结构。更具体地,第一外部表面部分102a可以是至少一个层的镀层,第一外部内表面部分102b可以是至少一个层的镀层。第二外部表面部分103a可以是至少一个层的镀层,第二外部内表面部分103b可以是至少一个层的镀层。

155.中央部分101的厚度ti可以大于第一外部部分102的厚度to1和第二外部部分103的厚度to2。

156.中央部分101可以占据超过多层金属板的总厚度的60%的区域。例如,中央部分101可以占据超过多层金属板总厚度的70%的区域。例如,中央部分101可以占据超过多层

金属板总厚度的80%至超过多层金属板总厚度的90%的区域。

157.第一外部部分102可以从金属板100的一个表面占据总厚度的20%以下的区域。例如,第一外部部分102可以从金属板100的一个表面占据总厚度的15%以下的区域。例如,第一外部部分102可以从金属板100的一个表面占据总厚度的5%至10%或更小的区域。

158.第二外部部分103可以从金属板100的与该一个表面相对的另一个表面占据总厚度的20%以下的区域。例如,第二外部部分103可以从金属板100的与该一个表面相对的另一个表面占据总厚度的15%以下的区域。例如,第二外部部分103可以从金属板100的与该一个表面相对的另一个表面占据总厚度的5%至10%或更小的区域。

159.第一外部表面部分102a和第二外部表面部分103a可以是外部部分的总厚度的20%以下的区域。例如,第一外部表面部分102a可以是第一外部部分102的总厚度的20%以下的区域。例如,第二外部表面部分103a可以是第二外部部分103的总厚度的20%以下的区域。

160.第一外部表面部分102a和第二外部表面部分103a可以是金属板的总厚度ta的2%以下的区域。

161.将参照图11和图12来描述根据比较例和示例性实施例的金属板的eds测量层析成像数据(eds measurement tomography data)。

162.图11是示出基于根据比较例的通过电镀形成的金属板的厚度的、异种合金的组成比分布的视图。

163.为了将ni含量调节到36%,可能需要调节包括具有不同沉淀区域带的fe和ni的金属离子浓度在内的各种因素。如上所述,具有64%的铁和36%的镍的组成比的初始镀层可以形成为0.1μm以下。然而,当形成具有形成沉积用掩模所需的厚度范围的金属板时,可能出现fe和ni的组成比根据厚度和/或位置而不均匀的问题。

164.例如,当异种合金形成为1μm至30μm的厚度时,诸如液体浴的温度电极的表面电阻之类的各种因素可能直接影响合金比。因此,在通过电镀形成的具有25μm厚度的殷钢合金中,在单层中测量的fe含量可以为60%至64%并且ni含量可以为36%至40%。详细地,fe和ni的含量可以根据厚度和/或位置而具有不同的含量。因此,通过电镀形成的殷钢合金可能具有以下问题:根据组成比的不均匀性,殷钢的最小热膨胀系数的特性变差。

165.图12是示出基于根据实施例的在多步电镀后进行热处理的金属板的厚度的、异种合金的组成比分布的视图。

166.在根据实施例的在多步电镀后进行热处理的具有25μm厚度的殷钢合金中,在单层中测量的fe含量可以是64%,ni含量可以是36%,并且无论厚度和/或位置如何,殷钢合金可以具有均匀的含量。

167.根据组成比的均匀性,根据实施例形成的殷钢合金可以具有最小热膨胀系数的特性,这是殷钢的优点。

168.为了控制电镀中可能发生的铁和镍的异常沉淀,根据实施例的多层金属板可以在形成通过连续的电镀工艺交替地设置不同的元素的多步镀层之后通过热处理而形成。

169.实施例可以不通过用于形成具有规定比率的殷钢合金的殷钢电镀液形成殷钢箔。因此,由于诸如殷钢电镀液的供应条件和殷钢电镀液的供应系统、殷钢电镀液中的电流范围、殷钢电镀浴的温度等的各种变化因素引起的殷钢合金的组成变化可能不是问题。

170.也就是说,根据实施例的多层金属板可以防止镍和铁的含量由于铁和镍的异常沉淀而改变。另外,根据实施例的多层金属板可以防止由于诸如镀层中的镍和铁的含量根据电流密度而变化、镀层的含量根据电镀液的组成变化而变化、镀槽的温度、电极的表面电阻等的各种变化因素引起的合金比率的变化。

171.在实施例中,由于在重复设置保持100%镍含量的薄镍镀层和保持100%铁含量的薄铁镀层之后通过热扩散形成殷钢箔,因此可以以高成品率制造取决于电镀工艺的同时具有1μm至30μm厚度的规定镍铁含量的殷钢合金,从而降低殷钢的制造成本。此外,还有一个优点是,即使通过电镀形成,它也可以具有低热膨胀系数的特性。

172.因此,根据实施例的多层金属板可以具有30μm以下的厚度,并且可以是如下的殷钢,该殷钢是在超过60%的区域的中央部分处具有规定含量的镍

‑

铁合金。例如,根据实施例的多层金属板可以是如下的殷钢,该殷钢是在超过80%的区域的中央部分处具有规定含量的镍

‑

铁合金。例如,根据实施例的多层金属板可以是如下的殷钢,该殷钢是在超过90%的区域的中央部分处具有规定含量的镍

‑

铁合金。当然,根据实施例的多层金属板不限于部分地包括殷钢合金,而可以整体包括殷钢合金。

173.也就是说,实施例可以通过电镀形成,从而解决了轧制殷钢的蚀刻因子或蚀刻均匀性降低的问题。

174.另外,虽然实施例是通过电镀形成的,但是由于在伽马上扩散的镍和铁的合金可以具有规定的含量%,因此它可以具有1μm以上的厚度的同时具有殷钢的低热膨胀系数。因此,在实施例的多层金属板中形成多个通孔的沉积用掩模可以制造具有均匀的沉积图案的oled面板。

175.进一步,根据实施例的多层金属板的外部部分可以具有高含量的镍,从而延迟其表面的蚀刻速率。因此,在制造沉积用掩模时,可以提高蚀刻因子。

176.图13至图16是示出根据实施例的沉积用掩模的通孔的制造工艺的视图。

177.根据实施例的沉积用掩模的制造方法可以包括:制备多层金属板;形成光刻胶层以在多层金属板的第一表面上设置第一光刻胶层,并在第二表面上设置第二光刻胶层;以及蚀刻以形成通孔,第一表面的第一表面孔和第二表面的第二表面孔通过该通孔彼此连通。

178.然后,可以通过去除光刻胶层来制造包括多个通孔的沉积用掩模。

179.首先,将描述多层金属板的制备。在多层金属板中,可以制备镍和铁的合金。多层金属板可以通过上述的图6至图10的制造工艺来制造。

180.参照图13,多层金属板可以包括:中央部分101,所述中央部分101是36wt%的镍和64wt%的铁的殷钢;第一外部部分102,所述第一外部部分102具有36wt%至100wt%的镍和0wt%至64wt%的铁;以及第二外部部分103,所述第二外部部分103具有36wt%至100wt%的镍和0wt%至64wt%的铁。

181.多层金属板可以是多个合金层,一个合金层的厚度可以是2μm以下,并且多层金属板的总厚度可以是30μm以下。这里,合金层可以包括在电镀后通过热处理发生元素扩散的层。实施例可以不包括轧制工艺,从而即使制造厚度为25μm以下的金属板时,制造质量也可以是优异的。具体地,即使根据实施例的多层金属板制造为20μm以下的薄厚度时,该多层金属板也可以具有低热膨胀系数的特性,并因此在沉积掩模的加工特性方面具有优势。

182.然后,将参照图14来描述光刻胶层的形成。第一光刻胶层p1可以设置在多层金属板的第一表面101上,第二光刻胶层p2可以形成在多层金属板的第二表面102上。

183.具体地,光刻胶材料可以分别涂覆在多层金属板的第一表面101和第二表面102上,并且可以通过曝光和显影工艺分别设置第一光刻胶层p1和第二光刻胶层p2。

184.第一光刻胶层p1和第二光刻胶层p2设置成使得开口区域的宽度彼此不同,从而在第一表面101上形成的第一表面孔v1的宽度和在第二表面102上形成的第二表面孔v2的宽度可以不同。

185.然后,将参照图15来描述蚀刻。在蚀刻工艺中,可以形成第一表面101的第一表面孔v1和第二表面102的第二表面孔v2,并且通孔可以形成为通过连接部ca彼此连通的第一表面孔v1和第二表面孔v2。

186.例如,可以通过湿法蚀刻工艺执行蚀刻工艺。因此,可以同时蚀刻第一表面101和第二表面102。例如,可以通过使用含有氯化铁的蚀刻剂在约45℃下执行湿法蚀刻工艺。此时,蚀刻剂可以含有35wt%至45wt%的fecl3。具体地,蚀刻剂可以含有36wt%的fecl3。例如,含有43wt%fecl3的蚀刻剂的比重在20℃时可以是1.47。含有41wt%fecl3的蚀刻剂的比重在20℃时可以是1.44。含有38wt%fecl3的蚀刻剂的比重在20℃时可以是1.39。

187.然后,参照图16,可以去除第一光刻胶层p1和第二光刻胶层p2,从而可以形成具有多个通孔的金属板。

188.在根据实施例的用于制造沉积掩模的金属板中,外部部分102和103的蚀刻速率可以比中央部分101的蚀刻速率慢,因此通孔的蚀刻特性可以是优异的。另外,由根据实施例的沉积掩模制造的oled面板具有优异的图案沉积效率并且可以提高沉积均匀性。

189.在上述实施例中描述的特征、结构、效果等包括在本发明的至少一个实施例中,但不仅限于一个实施例。此外,本领域技术人员可以针对其他实施例组合或修改每个实施例中示出的特征、结构和效果。因此,应该理解的是,这种组合和修改被包括在本发明的范围内。

190.以上对实施例的描述仅是示例,并不限制本发明。对于本领域普通技术人员显而易见的是,在不改变其技术思想或其基本特征的情况下,本发明可以容易地以多种不同的形式实施。例如,可以修改和实现这里描述的示例性实施例的要素。而且,应该理解的是,与这些变化和应用相关的差异被包括在所附权利要求中限定的本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。