1.本发明属于吸波材料技术领域,更具体地讲,本发明公开了一种高强度柔性织物吸波材料及其制备方法。

背景技术:

2.随着电子技术的爆发式发展,微波技术有着越来越广泛的应用。而且,人们生活环境的电磁场日益复杂,需要吸波材料实现被动电磁波的人体防护。因此,吸波材料的研发具有重要的意义和应用前景。

3.目前,吸波材料仍多为硬质结构材料,其不具备如拉伸、弯曲、折叠、扭曲等柔性变形能力,因此只能应用于平面或形状规则的物体表面。而柔性吸波材料能够灵活加载于特殊外形的物体上,符合下一代吸波材料的发展趋势。

4.现阶段常用的柔性吸波材料制备主要通过吸波剂填充到柔性基体中获得一定的吸波效果(如中国专利申请cn102977480a),这种方法所含的吸波剂含量较高,会影响基体的连续性造成力学性能下降,而且一些吸波剂的密度大,会影响柔性吸波材料的轻量化要求。中国专利申请cn104553137a公开的方案是采用纺织级铁纤维直接织成二维吸波织物,通过不同混纺比的铁纤维掺杂调整织物的电磁参数,各层不同组分间形成阻抗渐变结构得到宽频吸波的效果。该方法引入了编织工艺制备柔性基材,但其制备过程复杂,材料的吸波带宽受材料电磁参数频散特性的影响,可设计性不强。中国专利申请cn105086855a公开的方案中通过在硅橡胶基体之间加入微结构夹层达到拓宽吸波带宽的目的,采用分层粘接的方法制备成型,但该方法采用橡胶基体导致其力学强度受限,承载力不高。

技术实现要素:

5.本发明针对目前柔性吸波材料制备的不足和缺陷,提出了一种以柔性织物为基材并且在柔性基材中加入通过独特工艺在平面柔性织物表面形成亚波长结构的吸波结构层,通过多层结构的组合以及缝合工艺制备出宽频、密度小和力学性能优异的高强度柔性织物吸波材料。

6.为此,本发明的一方面提供了一种高强度柔性织物吸波材料,包括位于顶层的第一柔性基材层、位于底层的反射层和位于所述第一柔性基材层与反射层之间的柔性吸波层,所述柔性吸波层由至少一层吸波结构层与至少一层第二柔性基材层间隔叠置而成,其中,所述吸波结构层为将周期性的亚波长结构图案印刷在平面柔性织物上形成的电阻膜层。

7.进一步地,所述第一柔性基材层或第二柔性基材层是由三维柔性纤维编织得到的柔性基材层,所述第一柔性基材层或第二柔性基材层采用的三维柔性纤维为石英纤维、玻璃纤维、聚丙烯纤维、聚乙烯纤维和玄武岩纤维中的任意一种,所述第二柔性基材层的数量与吸波结构层的数量相等。

8.进一步地,所述吸波结构层采用的平面柔性织物由石英纤维、玻璃纤维、聚丙烯纤

维、聚乙烯纤维和玄武岩纤维中的任意一种编织而成,所述吸波结构层采用的亚波长结构图案为方形、圆形、十字形、开口环形和闭口环形中的任意一种。

9.进一步地,所述反射层是基于柔性碳纤维织物的柔性层,所述柔性碳纤维织物为平纹碳纤维布、缎纹碳纤维布或斜纹碳纤维布;所述第一柔性基材层、反射层和柔性吸波层通过缝合工艺连成一体,所述缝合工艺采用的缝合方式为正交缝合并且缝合路径沿着所述周期性的亚波长结构图案之间的缝隙。

10.进一步地,所述吸波结构层的方阻rs满足50ω/sq≤rs≤500ω/sq,所述吸波结构层中周期性的亚波长结构图案的周期p满足4mm≤p≤20mm;所述材料的抗拉强度在90mpa以上。

11.进一步地,所述吸波结构层通过以下步骤制备得到:

12.s1:对平面柔性织物进行纤维表面清洁处理;

13.s2:将所述平面柔性织物平铺并进行固定,采用丝网印刷工艺将导电碳油印制至所述平面柔性织物上形成周期性的亚波长结构图案;

14.s3:将印刷好的平面柔性织物加热固化,经后处理制备得到吸波结构层。

15.进一步地,所述纤维表面清洁处理包括但不限于在真空条件100℃~150℃的温度下保温30min~60min,所述固定包括但不限于在平面柔性织物的背面粘接pet薄膜单面胶带,所述丝网印刷的印刷次数不低于2次,所述加热固化包括但不限于在100℃~150℃的温度下固化30~60min,所述后处理包括但不限于去掉残留的pet薄膜单面胶带。

16.本发明的另一方面提供了上述高强度柔性织物吸波材料的制备方法,所述制备方法包括以下步骤:

17.提供第一柔性基材层、反射层和至少一层第二柔性基材层,制备至少一层吸波结构层;

18.将至少一层第二柔性基材层与至少一层吸波结构层间隔叠置形成柔性吸波层,将所述柔性吸波层置于所述第一柔性基材层与反射层之间,采用缝合工艺将所述第一柔性基材层、反射层和柔性吸波层连成一体,制备得到所述高强度柔性织物吸波材料。

19.进一步地,所述缝合工艺采用的缝合方式为正交缝合并且缝合路径沿着所述周期性的亚波长结构图案之间的缝隙,所述吸波结构层通过以下步骤制备得到:

20.s1:对平面柔性织物进行纤维表面清洁处理;

21.s2:将所述平面柔性织物平铺并固定,采用丝网印刷工艺将导电碳油印制至所述平面柔性织物上形成周期性的亚波长结构图案;

22.s3:将印刷好的平面柔性织物加热固化,经后处理制备得到吸波结构层。

23.进一步地,所述纤维表面清洁处理包括但不限于在真空条件100℃~150℃的温度下保温30min~60min;所述固定包括但不限于在平面柔性织物的背面粘接pet薄膜单面胶带;所述丝网印刷的印刷次数不低于2次;所述加热固化包括但不限于在100℃~150℃的温度下固化30~60min;所述后处理包括但不限于去掉残留的pet薄膜单面胶带。

24.本发明采用柔性织物作为基材,将其与通过独特工艺在平面柔性织物表面形成亚波长结构的吸波结构层结合制备得到高强度柔性织物吸波材料。本发明一方面通过将不同电磁参数、不同厚度的柔性基材与平面柔性织物的吸波结构层匹配组合,能够实现轻质、宽频、柔性吸波的效果,具有较强的可设计性;另一方面通过缝合工艺将多层结构连成一体的

处理方式使之具有机械性能优良和工艺简单的特点。

附图说明

25.为了更清楚地理解本发明的结构和实施例,下面将对所需要的附图进行说明,以下附图仅代表本发明的某些实施例。

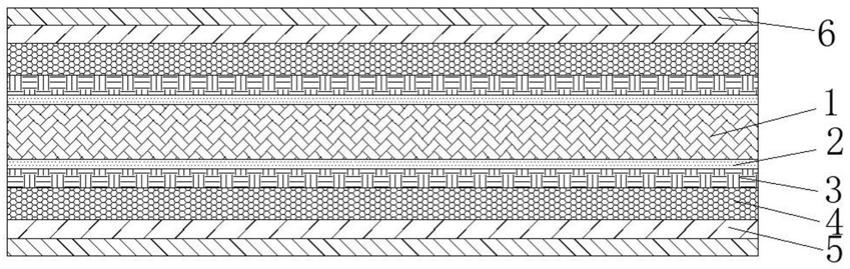

26.图1示出了根据本发明示例性实施例的高强度柔性织物吸波材料沿厚度方向的结构示意图。

27.图2a和图2b分别示出了根据本发明示例性实施例的高强度柔性织物吸波材料中吸波结构层上亚波长结构图案单元的不同结构示意图。

28.图3a和3b分别示出了根据本发明实施例1中制得的两层吸波结构层的照片。

29.图4a和图4b分别示出了根据本发明实施例1的缝合示意图和缝合后的高强度柔性织物吸波材料形貌。

30.图5示出了根据本发明实施例1的反射率曲线测试结果图。

31.图6示出了根据本发明实施例2的缝合示意图。

32.附图标记说明:

[0033]1‑

第一柔性基材层、2

‑

吸波结构层、3

‑

第二柔性基材层、4

‑

反射层。

具体实施方式

[0034]

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

[0035]

本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

[0036]

为了使本发明的内容易于理解,下面将结合附图和具体实施例进行详细的说明,所列举的实施例仅为本发明的部分实施例,在不背离本发明的情况下还可以有其他组合方式。

[0037]

近年来,亚波长电磁材料因其独特的电磁特性引起了国内外人员的广泛关注。通过设计亚波长结构图案单元的成分和结构,可以实现自然媒质所不具备的奇异电磁特性,为电磁吸收材料的研究提供新的方法。本发明旨在采用柔性织物作为基材,将其与具有亚波长结构图案单元的平面柔性织物的吸波结构层结合,制备一种设计性强、具有超宽带电磁吸收性能和较高力学性能的高强度柔性织物吸波材料。

[0038]

图1示出了根据本发明示例性实施例的高强度柔性织物吸波材料沿厚度方向的结构示意图。

[0039]

如图1所示,根据本发明的示例性实施例,本发明的高强度柔性织物吸波材料包括位于顶层的第一柔性基材层1、位于底层的反射层4和位于第一柔性基材层1与反射层4之间的柔性吸波层,该柔性吸波层由至少一层吸波结构层2与至少一层第二柔性基材层3间隔叠置而成。其中,该吸波结构层为将周期性的亚波长结构图案印刷在平面柔性织物上形成的电阻膜层。

[0040]

具体地,第一柔性基材层1或第二柔性基材层3是由三维柔性纤维编织得到的柔性

基材层,第一柔性基材层1的作用主要是为了保护吸波结构层2上的亚波长结构图案不会磨损破坏,其厚度可以根据性能需求进行整体匹配设计得到。第二柔性基材层3用于与吸波结构层2匹配形成柔性吸波层,实现超宽带电磁吸收性能。

[0041]

本发明的第一柔性基材层1或第二柔性基材层3采用的三维柔性纤维可以为石英纤维、玻璃纤维、聚丙烯纤维、聚乙烯纤维和玄武岩纤维中的任意一种,第一柔性基材层1和第二柔性基材层3可以采用相同的三维柔性纤维,也可以采用不同的三维柔性纤维。本发明通过引入了柔性织物尤其是三维编织工艺制备的三维柔性纤维织物作为柔性基材,使得整体吸波材料具有基体连续性好、柔韧度高的特点。

[0042]

根据本发明,柔性吸波层是由至少一层吸波结构层2与至少一层第二柔性基材层3间隔叠置而成,第二柔性基材层3的数量优选地与吸波结构层2的数量相等,例如两层吸波结构层3与两层第二柔性基材层3间隔叠置形成柔性吸波层。其中,在柔性吸波层中设置两层以上的吸波结构层2能够实现更宽的吸波带宽,具有更优的技术效果。

[0043]

其中,吸波结构层2采用的平面柔性织物可以由石英纤维、玻璃纤维、聚丙烯纤维、聚乙烯纤维和玄武岩纤维中的任意一种编织而成。

[0044]

图2a和图2b分别示出了根据本发明示例性实施例的高强度柔性织物吸波材料中吸波结构层上亚波长结构图案单元的不同结构示意图。

[0045]

如图2a和图2b所示,吸波结构层2采用的亚波长结构图案可以为方形、圆形、十字形、开口环形和闭口环形中的任意一种。以图2a所示的方形图案为例,方形图案的边长为w、周期为p;以图2b所示的圆形图案为例,圆形图案的半径为r、周期为p。

[0046]

吸波结构层2以平面柔性织物为基底,通过制备具有不同图案、不同方阻的吸波结构层,再通过柔性的基材与柔性的吸波结构层的合理匹配组合,能够制备得到符合性能需求的宽频吸波材料,使得整体材料具有较强的可设计性。其中,各层吸波结构层2的图案和方阻可以进行单独设计和匹配,以达到最优的吸波效果为原则进行设计和制作

[0047]

根据本发明的示例性实施例,上述吸波结构层2优选地通过以下步骤制备得到。

[0048]

步骤s1:

[0049]

对平面柔性织物进行纤维表面清洁处理。

[0050]

本步骤的纤维表面清洁处理可以包括但不限于在真空条件100℃~150℃的温度下保温30min~60min。

[0051]

步骤s2:

[0052]

将处理后的平面柔性织物平铺并进行固定,采用丝网印刷工艺将导电碳油印制至平面柔性织物上形成周期性的亚波长结构图案。

[0053]

本步骤的固定包括但不限于在平面柔性织物的背面粘接pet薄膜单面胶带,即通过胶带实现固定,以避免平面柔性织物的经纬线在印刷的过程中发生移动,改变经纬线之间原有的直角结构。另外,丝网印刷的印刷次数优选地不低于2次,以保证周期性的亚波长结构图案的印刷效果。

[0054]

步骤s3:

[0055]

将印刷好的平面柔性织物加热固化,经后处理制备得到上述吸波结构层。

[0056]

本步骤的加热固化包括但不限于在100℃~150℃的温度下固化30~60min,例如在烘箱中进行处理。后处理可以包括但不限于去掉残留的pet薄膜单面胶带,之后得到吸波

结构层。

[0057]

优选地,本发明所制得吸波结构层2的方阻rs满足50ω/sq≤rs≤500ω/sq,吸波结构层2中周期性的亚波长结构图案的周期p满足4mm≤p≤20mm,方阻rs和周期性结构的周期p均为本领域的常规参数,在此不进行详细说明,上述范围的参数设置能够保证最终所得材料的吸波性能。

[0058]

根据本发明,反射层4能够将到达反射层的电磁波再反射到吸波材料内部进行再次吸收,其优选为基于柔性碳纤维织物的柔性层,该柔性碳纤维织物可以为平纹碳纤维布、缎纹碳纤维布或斜纹碳纤维布等材料。

[0059]

本发明制备得到的高强度柔性织物吸波材料为多层材料,各层彼此连接成为一体。优选地,第一柔性基材层1、反射层4和柔性吸波层通过缝合工艺连成一体,该缝合工艺采用的缝合方式优选为正交缝合并且缝合路径沿着周期性的亚波长结构图案之间的缝隙,缝合线的直径和缝合针距可以根据实际要求进行选择和调整。采用缝合工艺能够使设计的吸波材料一体成型,具有工艺简单、强度高的优点。

[0060]

本发明可以通过对吸波结构层方阻和各层层厚的设计及匹配优化,吸波带宽甚至可达全波段;该材料的抗拉强度在90mpa以上,优于现有的橡胶柔性吸波材料。此外,本发明不对材料的各层层厚进行限制,在能够实现满足要求的吸波效果的前提下,总层厚越薄越优。

[0061]

本发明还提供了上述高强度柔性织物吸波材料的制备方法,该制备方法具体包括以下步骤:

[0062]

提供第一柔性基材层1、反射层4和至少一层第二柔性基材层3,制备至少一层吸波结构层2;

[0063]

将至少一层第二柔性基材层3与至少一层吸波结构层2间隔叠置形成柔性吸波层,述柔性吸波层置于第一柔性基材1层与反射层4之间,采用缝合工艺将第一柔性基材层1、反射层4和柔性吸波层连成一体,制备得到本发明的高强度柔性织物吸波材料。

[0064]

其中,缝合工艺采用的缝合方式可以为正交缝合并且缝合路径沿着周期性的亚波长结构图案之间的缝隙。吸波结构层泽可以通过上面描述的步骤制得,在此不再进行重复说明。

[0065]

下面将结合具体实施例对本发明作进一步详细说明。

[0066]

实施例1:

[0067]

首先,采用丝网印刷工艺在平面柔性织物——石英纤维布上印刷周期性的方形图案以制备吸波结构层,具体步骤包括:

[0068]

将石英纤维布真空加热到150℃、保温30min进行纤维表面清洁处理;

[0069]

将石英纤维布铺平后,在其背面粘接50μm厚的pet薄膜单面胶进行固定,避免石英纤维布的经纬纱线在印刷的过程中发生移动,改变经纬纱线间原有直角结构;

[0070]

制备第一层吸波结构层:采用丝网印刷将方阻为400ω/sq的导电碳油在一张固定好的石英纤维布表面进行图案印刷,印刷次数为3次,将印刷好的材料层在烘箱150℃下固化40min,得到rs1=400ω/sq、p1=8mm、w1=6mm的第一层吸波材料层,具体如图3a所示。

[0071]

制备第二层吸波结构层:采用丝网印刷将方阻为100ω/sq的导电碳油在另一张固定好的石英纤维布表面进行图案印刷,印刷次数为2次,将印刷好的材料层在烘箱150℃固

化40min,得到rs2=100ω/sq、p2=8mm、w2=7mm的第二层吸波材料层,具体如图3b所示。

[0072]

之后,采用不同厚度的层层正交联锁的三维石英纤维编织物作为第一柔性基材层和第二柔性基材层,将吸波材料从顶层到底层按照1mm厚的第一柔性基材层、rs1=400ω/sq的第一层吸波结构层、2mm厚的第二柔性基材层、rs2=100ω/sq第二层吸波结构层、2mm厚的第二柔性基材层、0.25mm厚的平纹碳纤维布反射层依次叠合在一起,再采用缝合工艺一体成型。其中,缝合路径沿着图4a所示的虚线位置,缝合线直径为0.45mm,缝合针距为4mm。最终制得的高强度柔性织物吸波材料形貌如图4b所示。

[0073]

对本实施例制备得到的柔性吸波材料样品进行反射率测试,其结果如图5所示,该材料在反射率≤

‑

10db的吸波带宽为7.1ghz~35.4ghz。并且,对该材料进行单轴拉伸强度测试,抗拉强度达到112mpa。

[0074]

实施例2:

[0075]

首先,采用丝网印刷工艺在平面柔性织物——石英纤维布上印刷周期性的圆形图案以制备吸波结构层,具体步骤包括:

[0076]

将石英纤维布真空加热到100℃、保温60min进行纤维表面清洁处理;

[0077]

将石英纤维布铺平后,在其背面粘接50μm厚的pet薄膜单面胶进行固定,避免石英纤维布的经纬纱线在印刷的过程中发生移动,改变经纬纱线间原有直角结构;

[0078]

制备第一层吸波结构层::采用丝网印刷将方阻为450ω/sq的导电碳油在一张固定好的石英纤维布表面进行图案印刷,印刷次数为3次;将印刷好的材料层在烘箱100℃下固化60min,得到rs1=450ω/sq、p1=15mm、r1=6.5mm的第一层吸波材料层。

[0079]

制备第二层吸波结构层:采用丝网印刷将方阻为70ω/sq的导电碳油在另一张固定好的石英纤维布表面进行图案印刷,印刷次数为2次,将印刷好的材料层在烘箱100℃下固化60min,得到rs2=70ω/sq、p2=15mm、r2=7mm的第二层吸波结构层。

[0080]

之后,采用不同厚度的层层正交联锁的三维石英纤维编织物作为第一柔性基材层和第二柔性基材层,将吸波材料从顶层到底层按照1mm厚的第一柔性基材层、rs1=450ω/sq的第一层吸波结构层、2mm厚的第二柔性基材层、rs2=70ω/sq的第二层吸波材料层、2mm厚的第二柔性基材层、0.25mm厚的平纹碳纤维布反射层依次叠合在一起,然后采用缝合工艺一体成型。其中,缝合路径沿着图6所示的虚线位置,缝合线直径为0.45mm,缝合针距为4mm,最终制得高强度柔性织物吸波材料。

[0081]

对本实施例制备得到的柔性吸波材料样品进行反射率测试和单轴拉伸强度测试,本实施例制备得到的柔性吸波材料在反射率≤

‑

10db的吸波带宽为10.1ghz~37.6ghz,抗拉强度达到117mpa。

[0082]

实施例3:

[0083]

首先,采用丝网印刷工艺在平面柔性织物——石英纤维布上印刷周期性的图案以制备吸波结构层,具体步骤包括:

[0084]

将石英纤维布真空加热到150℃、保温40min进行纤维表面清洁处理;

[0085]

将石英纤维布铺平后,在其背面粘接50μm厚的pet薄膜单面胶进行固定,避免石英纤维布的经纬纱线在印刷的过程中发生移动,改变经纬纱线间原有直角结构;

[0086]

制备第一层吸波结构层:采用丝网印刷将方阻为400ω/sq的导电碳油在一张固定好的石英纤维布表面进行方形图案印刷,印刷次数为3次,将印刷好的材料层在烘箱150℃

下固化40min,得到rs1=400ω/sq、p1=8mm、w1=6mm的第一层吸波材料层。

[0087]

制备第二层吸波结构层:采用丝网印刷将方阻为150ω/sq的导电碳油在另一张固定好的石英纤维布表面进行方形图案印刷,印刷次数为2次,将印刷好的材料层在烘箱150℃固化40min,得到rs2=150ω/sq、p2=8mm、w2=6.5mm的第二层吸波材料层。

[0088]

制备第三层吸波结构层:采用丝网印刷将方阻为150ω/sq的导电碳油在另一张固定好的石英纤维布表面进行圆形图案印刷,印刷次数为2次,将印刷好的材料层在烘箱150℃固化40min,得到rs3=150ω/sq、p3=8mm、r=3.5mm的第三层吸波材料层。

[0089]

之后,采用不同厚度的层层正交联锁的三维石英纤维编织物作为第一柔性基材层和第二柔性基材层,将吸波材料从顶层到底层按照1mm厚的第一柔性基材层、rs1=400ω/sq的第一层吸波结构层、2mm厚的第二柔性基材层、rs2=150ω/sq第二层吸波结构层、1mm厚的第二柔性基材层、rs3=150ω/sq第三层吸波结构层、1mm厚的第二柔性基材层、0.25mm厚的平纹碳纤维布反射层依次叠合在一起,再采用缝合工艺一体成型。缝合线直径为0.45mm,缝合针距为4mm。

[0090]

对本实施例制备得到的柔性吸波材料样品进行反射率测试,该材料在反射率≤

‑

10db的吸波带宽为7.6ghz~40ghz。并且,对该材料进行单轴拉伸强度测试,抗拉强度达到108mpa。

[0091]

实施例4:

[0092]

首先,采用丝网印刷工艺在平面柔性织物——玻璃纤维布上印刷周期性的圆形图案以制备吸波结构层,具体步骤包括:

[0093]

将玻璃纤维布真空加热到150℃、保温30min进行纤维表面清洁处理;

[0094]

将玻璃纤维布铺平后,在其背面粘接50μm厚的pet薄膜单面胶进行固定,避免玻璃纤维布的经纬纱线在印刷的过程中发生移动,改变经纬纱线间原有直角结构;

[0095]

制备吸波结构层:采用丝网印刷将方阻为100ω/sq的导电碳油在一张固定好的玻璃纤维布表面进行图案印刷,印刷次数为2次,将印刷好的材料层在烘箱150℃下固化40min,得到rs=100ω/sq、p=8mm、r=3.5mm的吸波材料层。

[0096]

之后,采用不同厚度的层层正交联锁的三维玻璃纤维编织物作为第一柔性基材层和第二柔性基材层,将吸波材料从顶层到底层按照3mm厚的第一柔性基材层、rs=100ω/sq的吸波结构层、3mm厚的第二柔性基材层、0.25mm厚的斜纹碳纤维布反射层依次叠合在一起,再采用缝合工艺一体成型。其中,缝合线直径为0.45mm,缝合针距为4mm,最终制得高强度柔性织物吸波材料。

[0097]

对本实施例制备得到的柔性吸波材料样品进行反射率测试,该材料在反射率≤

‑

10db的吸波带宽为7.5ghz~27.2ghz。并且,对该材料进行单轴拉伸强度测试,抗拉强度达到98mpa。可见,本实施例的技术效果略逊色于实施例1

‑

3,但是力学强度和吸波带宽仍然优于传统的橡胶柔性吸波材料。

[0098]

此外,本发明还以聚丙烯纤维、聚乙烯纤维布和玄武岩纤维布作为基材层或作为吸波结构层的平面柔性织物制备柔性吸波材料样品,通过对吸波结构层方阻和各层层厚的设计及匹配优化,均能够制备得到具有超宽带宽电磁吸收能力且高强度的材料。

[0099]

本发明提出的柔性吸波材料可设计性强,不仅具备超宽带电磁吸收性能,同时还具有较高的力学性能且制备工艺简单,在可穿戴电子设备等诸多领域具有良好的应用前

景。

[0100]

以上实施例的说明只是用于帮助理解本发明的方法及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0101]

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。