1.本发明涉及包装材料领域,尤其是指一种复合膜及包装袋及其生产方法。

背景技术:

2.目前的包装材料多为复合塑料薄膜,其原因在于复合塑料薄膜是一种多种材料复合制成的塑料薄膜,其具有良好的加工和阻隔性能,可被应用于不同温度条件、运输条件、保存条件的多种场景中。其中以pet\ny\pe和pet\al\pe为复合结构的复合塑料薄膜应用最广,但上述两种复合塑料薄膜的成分复杂,难以降解和回收,导致上述复合塑料薄膜/包装袋使用后只能通过填埋或焚烧方法处理,对环境的污染较大,因此迫切需要一种性能可靠,回收再生难度较低的包装材料。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种复合膜,其主要成分为pp聚合物,其使用性能优越,且构成成分简单,便于回收利用。

4.为了达到上述目的,本发明采用以下技术方案:

5.一种复合膜,至少包括自上而下叠置的面层和底层;面层包含pp和/或含pp复合共聚物,所述面层外侧设有阻隔膜;底层至少包含三元共聚pp;复合膜的总厚度为100

‑

200μm。

6.与现有技术相比,本发明的一种复合膜,具有以下有益效果:

7.(1)本发明采用pp复合结构,每个层主要成分为pp和/或含pp复合共聚物组成,其构成成分相对明确,回收后其主要成分仍为pp和/或含pp复合共聚物,已知,pp和/或含pp复合共聚物的物理、化学性能相对稳定,回收后可再造加工成同类产品,可再生性强,且回收难度低,回收成本和再造成本也较为低廉,提高材料的使用率;

8.(2)本发明的外层包含pp和/或含pp复合共聚物,具有无臭、无毒、耐化学性、耐热性、电绝缘性、尺寸稳定性好、耐热收缩、高强度机械性能和良好的高耐磨加工性能等,且适合印刷加工,其次,所述面层外侧设有阻隔膜,能提高本发明对外界物质(水、油、氧)的阻隔性能;底层至少包含三元共聚pp,其具有良好的低温热封性(140℃以上)、拉伸性能、挺度和韧性,且抗冲击性能良好,能避免使用本发明的包装物受损。

9.优选的,各材料层的原料的重量比例:

10.面层:pp

‑

r:pp

‑

b=40

‑

60%:30

‑

50%;

11.底层:三元共聚pp:pp弹性体=40

‑

50%:20

‑

60%。

12.面层采用上述设置方式,从而结合了pp

‑

r良好的耐环境应力开裂性和耐温性能,pp

‑

b的良好抗冲击性能,提高塑料制品的延伸率;底层采用上述设置方式,,从而结合了三元共聚pp和pp弹性体的材料特性,提高材料的拉伸强度和热封强度,使本发明具有极佳的弹性和提高抗撕裂性能,改善本发明在不用温度和压力条件下的尺寸稳定性。

13.优选的,所述面层还包含evoh,evoh的重量比例为5

‑

10%,通过在面层内加入evoh,能提高面层的阻氧性能。

14.优选的,还包括中间层,所述中间层设置在面层和底层之间,中间层为mopp。

15.通过在bopp的表面上镀氧化铝膜形成mopp,mopp具有良好的气体阻隔性能,本发明中,bopp的透氧性为2000cc/m2,而处理后的mopp的透氧性小于1cc/m2。

16.本发明的另一个目的是提供一种应用上述复合膜的包装袋,其包括袋身,所述袋身由上述复合膜制成。

17.与现有技术相比,本发明的一种包装袋,具有良好的加工性能、印刷性能和使用性能,且其由构成成分简单的复合膜制成,因此能作为以传统复合膜包装袋的替代品,在满足包装不同物料的需求的同时,便于回收利用再造,降低包装袋对环境造成的污染。

18.本发明的另一个目的是提供一种上述复合膜的生产方法,包括以下步骤:

19.(a1)将不同层所需原料分别加入到不同的挤出机构中挤出成型形成若干个单层体;

20.(a2)对部分单层体进行阻隔膜镀膜处理;

21.(a3)若干个单层体复合为一体;

22.(a4)对管坯进行吹胀处理形成膜体;

23.(a5)对膜体进行牵伸处理;

24.挤出面层单层体的挤出机构的加热温度为170

‑

190℃;挤出底层单层体的挤出机构的加热温度为130

‑

155℃。

25.与现有技术相比,本发明的复合膜的生产方法,应用到的工艺成熟,便于大范围推广使用,从而能有效降低生产上述高性能、便于回收利用的复合膜的生产成本。

26.优选的,步骤(a2)中,若干个单层体通过干式复合或无溶剂复合为一体,上胶量1

‑

5g/

㎡

,复合速度100

‑

300米/分钟,复合温度50

‑

80℃。

27.由于面层和底层均含pp类材料,且适用于pp类材料粘合的粘合剂种类较多,上述生产方式操作简单,工艺难度低(复合温度低),成本低廉,便于上述复合膜的推广使用。

28.本发明的另一个目的是提供一种上述包装袋的生产方法,包括以下步骤:

29.(b1)将若干卷好的复合膜放置到制袋设备的低张力输送机构上;

30.(b2)其中两个复合膜通过低张力输送机构输送以对位平行状态进入粘合机构;

31.(b3)若干复合膜在粘合机构内粘合;

32.(b4)冲裁机构对粘合好的包装袋进行裁切。

33.与现有技术相比,本发明的包装袋的生产方法,针对由pp类材料制成的复合膜,使用适合pp类材料加工特性(尺寸稳定,耐高温性好),使用张力输送机构进行送料,确保复合膜前后牵引张力一致,保证复合膜的加工时的形状稳定性。

34.优选的,步骤(b3),所述粘合机构内设有加热模块,所述加热模块的加热温度为150

‑

180℃。

35.由于挤出面层单层体的挤出机构的加热温度为170

‑

190℃;挤出底层单层体的挤出机构的加热温度为130

‑

155℃,为了适应本发明的复合膜的加工特性,使用加热方式对复合膜进行加工,其中所述加热模块的加热温度设置成与复合膜的面层熔融温度相接近,从而确保对位平行的两个复合膜的对应位置受热后粘合形成包装袋,避免由于加热温度过低,两个复合膜粘合不牢固导致包装袋使用性能不佳,另外,在该加热温度位于底层熔融加热的温度范围内,能避免底层长时间受热而导致材料性能受损,影响包装袋的使用性能。

36.优选的,步骤(b3),所述粘合机构内设有超声波模块,所述超声波模块的超声频率为15

‑

20khz。

37.超声波粘合是通过超声波使粘结部分的材料分子之间产生机械摩擦力而释放出热量,使用该热效应实现材料软化和粘合,本发明的包装袋的两个复合膜相互粘合的部分(底层)的材质均为pp类物质,因此适用于使用超声波粘合(材质不相同的两种物质、强非极性化合物无法确保能使用超声波进行焊接粘贴);另外,本发明中,将所述超声波模块的超声频率设定为15

‑

20khz,在利用超声波模块对准两个复合膜相互粘合的部分进行超声处理时,两个复合膜相互粘合的位置产生的热量适中,热量辐射的范围适中,从而能有效避免材料硬化,确保包装袋能够保持高度柔软性和其他使用性能,同时避免热量向非粘合部分过度扩散导致材料受热形变。

附图说明

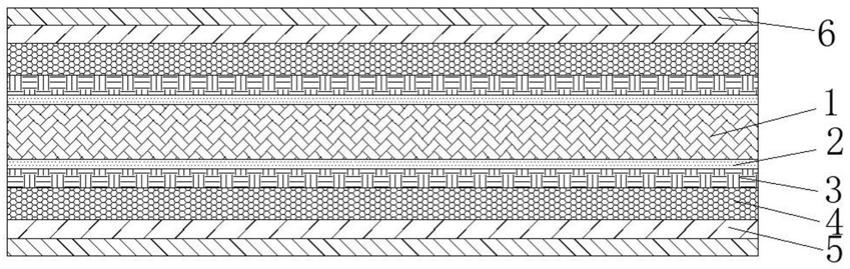

38.图1是实施例一的示意图;

39.图2是实施例二的示意图;

40.图3是三边封袋的示意图;

41.图4是直立袋的示意图;

42.图5是使用热成像检测装置检测超声波处理下叠置的两复合膜的热量分布示意图。

43.标号说明:

44.1复合膜,2面层,3底层,4中间层,5袋身,6开口。

具体实施方式

45.以下结合附图说明本发明的实施方式:

46.实施例一

47.参见图1,本实施例的一种复合膜1,一种复合膜1,至少包括自上而下叠置的面层2和底层3;面层2包含pp和/或含pp复合共聚物,所述面层2外侧设有阻隔膜;底层3至少包含三元共聚pp;复合膜1的总厚度为100

‑

200μm。

48.面层2上的阻隔膜为pva或氧化铝层。

49.本实施例中,面层2厚度为10

‑

50μm,底层3厚度为50

‑

150um。

50.优选的,各材料层的原料的重量比例:

51.面层2:pp

‑

r:pp

‑

b=40

‑

60%:30

‑

50%;

52.底层3:三元共聚pp:pp弹性体=40

‑

50%:20

‑

60%。

53.面层2采用上述设置方式,从而结合了pp

‑

r良好的耐环境应力开裂性和耐温性能,pp

‑

b的良好抗冲击性能,提高塑料制品的延伸率;底层3采用上述设置方式,,从而结合了三元共聚pp和pp弹性体的材料特性,提高材料的拉伸强度和热封强度,使本发明具有极佳的弹性和提高抗撕裂性能,改善本发明在不用温度和压力条件下的尺寸稳定性。

54.优选的,所述面层2还包含evoh,evoh的重量比例为5

‑

10%,通过在面层2内加入evoh,能提高面层2的阻氧性能。

55.表1:本发明复合膜的物理性能

56.项目参数拉伸强度(mpa)33断裂伸长率(%)150复合强度(n/mm)>0.3热封强度(n/mm)>3.5水气透过率(cc/

㎡

/24h)<2.0

57.表2:厚度相同的pet\ny\pe复合膜的物理性能

58.项目参数拉伸强度(mpa)35断裂伸长率(%)150复合强度(n/mm)0.3热封强度(n/mm)>3.0水气透过率(cc/

㎡

/24h)<20.0

59.通过对上表对比可知:

60.(1)本发明复合膜1与厚度相同的pet\ny\pe复合膜的力学性能(拉伸强度、断裂伸长率)接近,本发明复合膜1能替代pet\ny\pe复合膜作为良好的包装膜材;

61.(2)由于组成本发明复合膜1的多层材料均为pp类,组成材质成分接近,加工后的结构强度(复合强度、热封强度)均优于pet\ny\pe复合膜,具有良好的结构稳定性;

62.(3)本发明复合膜1的水气透过率远远优于pet\ny\pe复合膜,从而有效将外环境的水、油、氧等阻隔在复合膜外。

63.与现有技术相比,本发明的一种复合膜1,具有以下有益效果:

64.(1)本发明采用pp复合结构,每个层主要成分为pp和/或含pp复合共聚物组成,其构成成分相对明确,回收后其主要成分仍为pp和/或含pp复合共聚物,已知,pp和/或含pp复合共聚物的物理、化学性能相对稳定,回收后可再造加工成同类产品,可再生性强,且回收难度低,回收成本和再造成本也较为低廉,提高材料的使用率;

65.(2)本发明的外层包含pp和/或含pp复合共聚物,具有无臭、无毒、耐化学性、耐热性、电绝缘性、尺寸稳定性好、耐热收缩、高强度机械性能和良好的高耐磨加工性能等,且适合印刷加工,其次,所述面层2外侧设有阻隔膜,能提高本发明对外界物质(水、油、氧)的阻隔性能;底层3至少包含三元共聚pp,其具有良好的低温热封性(140℃以上)、拉伸性能、挺度和韧性,且抗冲击性能良好,能避免使用本发明的包装物受损。

66.实施例二

67.参见图2,本实施例作为实施例一的改进方案,本实施例与实施例一的区别在于,复合膜1还设置有中间层4。

68.还包括中间层4,所述中间层4设置在面层2和底层3之间,中间层4为mopp。

69.通过在bopp的表面上镀氧化铝膜形成mopp,mopp具有良好的气体阻隔性能,本发明中,bopp的透氧性为2000cc/m2,而处理后的mopp的透氧性小于1cc/m2。

70.本实施例中,面层2厚度为20

‑

30μm,中间层4厚度为10

‑

30μm,底层3厚度为50

‑

150um。

71.表3:本发明复合膜的物理性能

72.项目参数拉伸强度(mpa)80断裂伸长率(%)180复合强度(n/mm)>0.3热封强度(n/mm)>3.5水气透过率(cc/

㎡

/24h)<1.0

73.通过对上表对比可知:

74.mopp中间层4的设置,能有效提高本发明复合膜1的拉伸强度、断裂伸长率和水气透过率。

75.实施例三

76.本发明的另一个目的是提供一种应用上述复合膜1的包装袋,其包括袋身5,所述袋身5由上述复合膜1制成。

77.参见图3,示出了包装袋为三边封袋的情况;参见图4,示出了包装袋为直立袋的情况,袋身5上设有开口6,在包装袋盛装物料/食物后,通过封口设备对开口6进行密封;图3和图4中使用阴影示出两个复合膜1的粘合部分。

78.与现有技术相比,本发明的一种包装袋,具有良好的加工性能、印刷性能和使用性能,且其由构成成分简单的复合膜1制成,因此能作为以传统复合膜1包装袋的替代品,在满足包装不同物料的需求的同时,便于回收利用再造,降低包装袋对环境造成的污染。

79.实施例四

80.本发明的另一个目的是提供一种上述复合膜的生产方法,包括以下步骤:

81.(a1)将不同层所需原料分别加入到不同的挤出机构中挤出成型形成若干个单层体;

82.(a2)对面层单层体进行阻隔膜镀膜处理;

83.(a3)若干个单层体复合为一体;

84.(a4)对管坯进行吹胀处理形成膜体;

85.(a5)对膜体进行牵伸处理;

86.挤出面层单层体的挤出机构的加热温度为170

‑

190℃;挤出底层单层体的挤出机构的加热温度为130

‑

155℃。

87.具体的,面层单层体进行阻隔膜镀膜处理为:通过涂布方式,在表面形成pva阻隔涂层,或者,通过蒸镀方式,在表面蒸镀氧化铝阻隔层。

88.优选的,步骤(a2)中,若干个单层体通过干式复合或无溶剂复合为一体,上胶量1

‑

5g/

㎡

,复合速度100

‑

300米/分钟,复合温度50

‑

80℃。

89.由于面层和底层均含pp类材料,且适用于pp类材料粘合的粘合剂种类较多,上述生产方式操作简单,工艺难度低(复合温度低),成本低廉,便于上述复合膜的推广使用。

90.与现有技术相比,本发明的复合膜的生产方法,应用到的工艺成熟,便于大范围推广使用,从而能有效降低生产上述高性能、便于回收利用的复合膜的生产成本。

91.实施例五

92.本发明的另一个目的是提供一种实施例二的复合膜的生产方法,与实施例四的区别在于步骤(a2)。

93.(a2)对面层单层体和中间层单层体进行阻隔膜镀膜处理;

94.具体的,面层单层体进行阻隔膜镀膜处理为:通过涂布方式,在表面形成pva阻隔涂层,或者,通过蒸镀方式,在表面蒸镀氧化铝阻隔层;中间层单层体进行阻隔膜镀膜处理为:通过蒸镀方式,在表面蒸镀氧化铝阻隔层。

95.本实施例其它步骤与实施例四相同,此处不再详细叙述。

96.实施例六

97.本发明的另一个目的是提供一种上述包装袋的生产方法,包括以下步骤:

98.(b1)将若干卷好的复合膜放置到制袋设备的低张力输送机构上;

99.(b2)其中两个复合膜通过低张力输送机构输送以对位平行状态进入粘合机构;

100.(b3)若干复合膜在粘合机构内粘合;

101.(b4)冲裁机构对粘合好的包装袋进行裁切。

102.优选的,步骤(b3),所述粘合机构内设有加热模块,所述加热模块的加热温度为150

‑

180℃。

103.具体的,所述加热模块的最优加热温度为165

‑

175℃。

104.由于挤出面层单层体的挤出机构的加热温度为170

‑

190℃;挤出底层单层体的挤出机构的加热温度为130

‑

155℃,为了适应本发明的复合膜的加工特性,使用加热方式对复合膜进行加工,其中所述加热模块的加热温度设置成与复合膜的面层熔融温度相接近,从而确保对位平行的两个复合膜的对应位置受热后粘合形成包装袋,避免由于加热温度过低,两个复合膜粘合不牢固导致包装袋使用性能不佳,另外,在该加热温度位于底层熔融加热的温度范围内,能避免底层长时间受热而导致材料性能受损,影响包装袋的使用性能。

105.复合膜在所述粘合机构内的接触粘合时间0.3

‑

1秒,从而避免复合膜受热时间过长导致材料过热。

106.与现有技术相比,本发明的包装袋的生产方法,针对由pp类材料制成的复合膜,使用适合pp类材料加工特性(尺寸稳定,耐高温性好),使用张力输送机构进行送料,确保复合膜前后牵引张力一致,保证复合膜的加工时的形状稳定性。

107.实施例七

108.本发明的另一个目的是提供一种上述包装袋的生产方法,本实施例与实施例六的区别在于:步骤(b3)中,使用超声波模块使复合膜粘合。

109.步骤(b3),所述粘合机构内设有超声波模块,所述超声波模块的超声频率为15

‑

20khz。

110.超声波粘合是通过超声波使粘结部分的材料分子之间产生机械摩擦力而释放出热量,使用该热效应实现材料软化和粘合,本发明的包装袋的两个复合膜相互粘合的部分(底层)的材质均为pp类物质,因此适用于使用超声波粘合(材质不相同的两种物质、强非极性化合物无法确保能使用超声波进行焊接粘贴);另外,本发明中,将所述超声波模块的超声频率设定为15

‑

20khz,在利用超声波模块对准两个复合膜相互粘合的部分进行超声处理时,两个复合膜相互粘合的位置产生的热量适中,热量辐射的范围适中,从而能有效避免材料硬化,确保包装袋能够保持高度柔软性和其他使用性能,同时避免热量向非粘合部分过度扩散导致材料受热形变。

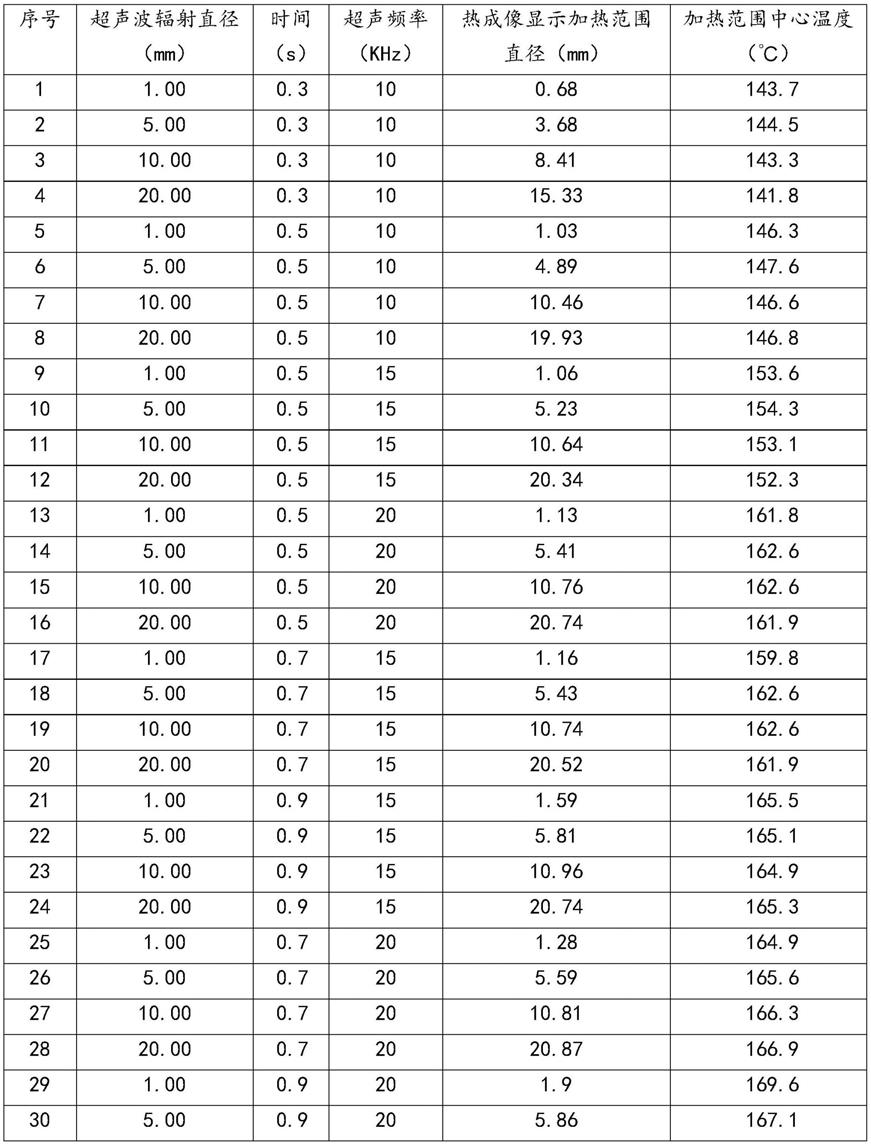

111.本实施例提供复合膜在超声波模块处理下的实验数据:

112.使用超声波模块按照以指定频率、指定超声波处理范围、指定时间对实施例一的复合膜超声波处理。

113.参见图5,在超声波模块距离复合膜的距离为1

‑

5mm情况下,使用热成像检测装置检测超声波处理下叠置的两复合膜的热量分布。

114.已知底层最优加热温度为165

‑

175℃。

115.表5:复合膜在超声波模块处理下的实验数据

116.[0117][0118]

结论:

[0119]

(1)根据序号1至8可知,超声波时间小于0.5s时,且超声波的频率小于15khz时,热成像显示加热范围小于超声波加热范围,会出现复合膜部分位置无法被加热的情况,无法将复合膜底层加热到能使两复合膜进行粘结的温度;

[0120]

(2)根据序号21至24可知,超声波的频率为15khz,且超声波时间为0.9s时,可将复合膜底层加热到能使两复合膜进行粘结的温度;

[0121]

(3)根据序号25至32可知,超声波的频率为20khz,且超声波时间为0.7

‑

0.9s时,可将复合膜底层加热到能使两复合膜进行粘结的温度;

[0122]

(4)根据序号32可以预见,超声波的频率为20khz,且超声波时间超过0.9s时,复合膜底层热量辐射(热量向外扩散)范围将大于超声波辐射范围,容易造成两个复合膜的粘合位置周侧的部分过热发生形变。

[0123]

本实施例的其余步骤和设置参数与实施例七相同,此处不再进行详细叙述。

[0124]

实施例八

[0125]

本实施例作为实施例六、实施例七的另一种设置方式,若包装袋为直立袋,则步骤(b2):其中两个复合膜通过低张力输送机构输送以对位平行状态进入粘合机构,另一复合膜通过低张力输送机构输送至对位平行的两个复合膜之间,且位于两个复合膜的同一侧部。

[0126]

生产直立袋时,位于制袋设备上的若干复合膜的设置位置属于现有技术,此处不作详细描述。

[0127]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。