1.本实用新型涉及锁具生产技术领域,具体地,涉及一种锁具生产流水线。

背景技术:

2.近年来,随着安防行业快速发展,智能锁具的应用越来越广泛。智能锁具是一种具有安全性,便利性,先进技术的复合型锁具,智能锁具区别于传统机械锁,其在用户识别、安全性、管理性方面更加智能化。

3.智能锁具包括前板组件和后板组件,两者的零件数量多,装配结构复杂。目前前板组件以及后板组件的装配均由人工完成,而且前板组件以及后板组件是分开生产的,导致配套难度大,管理难度提升,另外物料投放没有固定位置,导致动作浪费,生产力低下。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种锁具生产流水线。

5.本实用新型公开的一种锁具生产流水线,包括装配线装置,装配线装置包括前板组件装配线、后板组件装配线和若干组双箱料架,若干组双箱料架分别沿前板组件装配线及后板组件装配线设置,前板组件在前板组件装配线上完成装配,后板组件在后板组件装配线完成装配;

6.其中,前板组件装配线具有装配工作台和成品传送带,装配工作台与成品传送带相接,后板组件装配线沿装配工作台设置,若干组双箱料架分别沿装配工作台及后板组件装配线设置。

7.根据本实用新型的一实施方式,双料料架具有双层置物层,且每层置物层均为倾斜设置,置物层上设置有滑轮。

8.根据本实用新型的一实施方式,还包括铁圈胶圈装配装置、螺丝装配一装置螺丝装配二装置、螺丝装配

‑

点焊装置、螺丝装配四装置和螺丝装配五装置,铁圈胶圈装配装置、螺丝装配一装置及螺丝装配二装置沿装配工作台设置,螺丝装配

‑

点焊装置、螺丝装配四装置及螺丝装配五装置沿后板组件装配线设置;

9.铁圈胶圈装配装置用于装配前板组件的铁圈及胶圈,铁圈胶圈装配装置包括工件载移一机构、铁圈供料机构、胶圈供料机构、铁圈胶圈移装机构和铁圈胶圈保压机构,铁圈胶圈移装机构及铁圈胶圈保压机构设于工件载移一机构的输送路径上,铁圈供料机构及胶圈供料机构设于铁圈胶圈移装机构的移装路径上;

10.螺丝装配一装置用于装配前板组件上线路板与前面板连接的四颗螺丝,螺丝装配装置一包括工件载移二机构、螺丝供料一机构和螺丝移装一机构,螺丝移装一机构设于工件载移二机构的输送路径上,螺丝供料一机构设于螺丝移装一机构的移装路径上;

11.螺丝装配二装置用于装配前板组件上前安装板与前面板连接的八颗螺丝,螺丝装配装置二包括工件载移三机构、螺丝供料二机构和螺丝移装二机构,螺丝移装二机构设于工件载移三机构的输送路径上,螺丝供料二机构的供料端与螺丝移装二机构的进料端连

接;

12.螺丝装配

‑

点焊装置用于装配后板组件上后盖板与后面板连接的两个螺丝以及将胶圈与后面板焊接,螺丝装配

‑

点焊装置包括工件载移四机构、螺丝供料三机构、螺丝移装三机构及点焊机构,螺丝移装三机构及点焊机构设于工件载移四机构的输送路径上,螺丝供料三机构设于螺丝移装三机构的移装路径上;

13.螺丝装配四装置用于装配后板组件上猫眼压板与后面板连接的三颗螺丝,螺丝装配装置四包括工件载移五机构、螺丝供料四机构和螺丝移装四机构,螺丝移装四机构设于工件载移五机构的输送路径上,螺丝供料四机构设于螺丝移装四机构的移装路径上;

14.螺丝装配五装置用于装配后板组件上后安装板与后面板连接的八颗螺丝,螺丝装配装置五包括工件载移六机构、螺丝供料五机构和螺丝移装五机构,螺丝移装五机构设于工件载移六机构的输送路径上,螺丝供料五机构的供料端与螺丝移装五机构的进料端连接。

15.根据本实用新型的一实施方式,铁圈供料机构包括铁圈套料件、铁圈推料件、推料传动组件和铁圈推料气缸,铁圈套料件设于机台一,铁圈推料件沿铁圈套料件移动,铁圈推料件通过推料传动组件连接于铁圈推料气缸,铁圈套料件上套装有铁圈,铁圈推料气缸驱动推料传动组件带动铁圈推料件移动,铁圈推料件推动铁圈套料件上的铁圈。

16.根据本实用新型的一实施方式,工件载移二机构包括工件承载台二、承载台移动轨道二及承载台驱动器二,工件承载台二滑动设于承载台移动轨道二上,且工件承载台二连接于承载台驱动器二的输出端;工件载移三机构的结构组成、工件载移五机构的结构组成、工件载移六机构的结构组成均与工件载移二机构的结构组成相同。

17.根据本实用新型的一实施方式,工件承载台二包括底板一、固定顶板一、活动顶板一和若干承载板一,底板一滑动设于承载台移动轨道二上,且底板一连接于承载台驱动器二的输出端,若干承载板一分设于底板一上,固定顶板一设于底板一的一端上,活动顶板一通过连动组件一活动连接于远离固定顶板一的承载板一上。

18.根据本实用新型的一实施方式,螺丝移装一机构包括水平驱动器一、竖直驱动器一和电批一,水平驱动器一设于机台二,竖直驱动器一连接于水平驱动器的输出端,电批一连接于竖直驱动器一的输出端;螺丝移装三机构的结构组成及螺丝移装四机构的结构组成均与螺丝移装一机构的结构组成相同。

19.根据本实用新型的一实施方式,工件载移四机构包括工件承载台四,工件承载台四包括底板二、固定侧板二、活动侧板二、固定顶板二及活动顶板二,固定侧板二、活动侧板二、固定顶板二及活动顶板二分设于底板二的四侧,固定侧板二与活动侧板二相对设置,固定顶板二与活动顶板二相对设置,其中活动侧板二及活动顶板二通过连动组件二活动连接于底板二的连接部。

20.根据本实用新型的一实施方式,螺丝移装二机构包括水平驱动器二、竖直驱动器二和两个电批二,水平驱动器二设于机台三,竖直驱动器二连接于水平驱动器二的输出端,两个电批二连接于竖直驱动器二的输出端,两个电批二并排设置;螺丝移装五机构的结构组成与螺丝移装二机构的结构组成相同。

21.根据本实用新型的一实施方式,螺丝装配二装置还包括抓取一机构,抓取一机构包括抓取驱动器一和抓取器一,抓取驱动器一连接于竖直驱动器二的输出端,抓取器一连

接于抓取驱动器一的输出端。

22.与现有技术相比,本实用新型的一种锁具生产流水线具有以下优点:

23.本实用新型的锁具生产流水线,将前板组件的生产流水线与后板组件的生产流水线组合成装配线装置,使得前板组件和后半组件能够同时成套生产,有利于前板组件和后板组件的成套打包,而且还减少装配线占用空间,从而提高工厂单位面积产出;另外,沿前板组件装配线及后板组件装配线分别设置若干组双箱料架,以便于工人取料,防止断料的同时,减少动作及补料浪费的时间,采取ie人工工程,提高生产效率。

24.除此之外,本实用新型还通过铁圈胶圈装配装置来装配前板组件的铁圈及胶圈,螺丝装配一装置来装配前板组件上线路板与前面板连接的四颗螺丝,螺丝装配二装置来装配前板组件上前安装板与前面板连接的八颗螺丝,螺丝装配

‑

点焊装置来装配后板组件上后盖板与后面板连接的两个螺丝以及将胶圈与后面板焊接,螺丝装配四装置来装配后板组件上猫眼压板与后面板连接的三颗螺丝,螺丝装配五装置来装配后板组件上后安装板与后面板连接的八颗螺丝,将人工装配前板组件和后板组件中的其中几个工序转化为自动化装配,有效地提高生产效率,进而提高产能,有助于大量生产。

附图说明

25.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

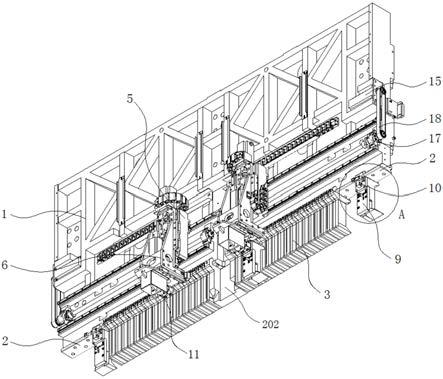

26.图1为实施例中锁具生产流水线的结构示意图;

27.图2为实施例中双箱料架的结构示意图;

28.图3为实施例中铁圈胶圈装配装置的结构示意图;

29.图4为实施例中铁圈供料机构的结构示意图;

30.图5为实施例中螺丝装配一装置的结构示意图;

31.图6为实施例中螺丝装配二装置的结构示意图;

32.图7为实施例中螺丝装配

‑

点焊装置的结构示意图;

33.图8为实施例中工件承载台四的结构示意图;

34.图9为实施例中螺丝装配四装置的结构示意图;

35.图10为实施例中螺丝装配五装置的结构示意图。

36.附图标记说明:

37.1、铁圈胶圈装配装置;11、工件载移一机构;111、工件承载台一;112、承载台移动轨道一;12、铁圈供料机构;121、铁圈套料件;1211、套料件安装座;122、铁圈推料件;123、推料传动组件;1231、传动螺杆;124、铁圈推料气缸;13、胶圈供料机构;131、胶圈一振动盘;132、胶圈二振动盘;14、铁圈胶圈移装机构;141、铁圈胶圈移装驱动器;142、铁圈胶圈移装器;15、铁圈胶圈保压机构;151、铁圈胶圈保压驱动器;152、铁圈胶圈保压件;16、机台一;2、螺丝装配一装置;21、工件载移二机构;211、工件承载台二;2111、底板一;2112、固定顶板一;2113、活动顶板一;2114、承载板一;2115、连动组件一;21151、连动安装件一;21152、连动件一;211521、限位部一;21153、弹性件一;212、承载台移动轨道二;213、承载台驱动器二;22、螺丝供料一机构;23、螺丝移装一机构;231、水平驱动器一;232、竖直驱动器一;233、电批一;24、机台二;3、螺丝装配二装置;31、工件载移三机构;33、螺丝移装二机构;331、水

平驱动器二;332、竖直驱动器二;333、电批二;34、抓取一机构;341、抓取驱动器一;35、机台三;4、螺丝装配

‑

点焊装置;41、工件载移四机构;411、工件承载台四;4111、底板二;4112、固定侧板二;4113、活动侧板二;4114、固定顶板二;4115、活动顶板二;4116、连动组件二;41161、连动安装件二;41162、连动件二;411621、限位部二;41163、弹性件二;412、承载台移动轨道四;42、螺丝供料三机构;43、螺丝移装三机构;44、点焊机构;441、点焊驱动器;442、点焊器;45、机台四;5、螺丝装配四装置;51、工件载移五机构;53、螺丝移装四机构;54、机台五;6、螺丝装配五装置;61、工件载移六机构;63、螺丝移装五机构;64、抓取二机构;65、机台六;7、装配线装置;71、前板组件装配线;711、装配工作台;712、成品传送带;72、后板组件装配线;73、双箱料架;731、置物架;7311、滑轮。

具体实施方式

38.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

39.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本实用新型,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

40.参见图1

‑

10,一种锁具生产流水线,包括铁圈胶圈装配装置1、螺丝装配一装置2、螺丝装配二装置3、螺丝装配

‑

点焊装置4、螺丝装配四装置5、螺丝装配五装置6和装配线装置7。

41.其中,铁圈胶圈装配装置1用于装配前板组件的铁圈及胶圈,螺丝装配一装置2用于装配前板组件上线路板与前面板连接的四颗螺丝,螺丝装配二装置3用于装配前板组件上前安装板与前面板连接的八颗螺丝,螺丝装配

‑

点焊装置4装配后板组件上后盖板与后面板连接的两个螺丝以及将胶圈与后面板焊接,螺丝装配四装置5用于装配后板组件上猫眼压板与后面板连接的三颗螺丝,螺丝装配五装置6用于装配后板组件上后安装板与后面板连接的八颗螺丝。

42.参见图1,装配线装置7包括前板组件装配线71和后板组件装配线72,前板组件装配线71具有装配工作台711和成品传送带712,装配工作台711与成品传送带712相接,后板组件装配线72沿装配工作台711设置。铁圈胶圈装配装置1、螺丝装配一装置2及螺丝装配二装置3沿装配工作台711设置,螺丝装配

‑

点焊装置4、螺丝装配四装置5及螺丝装配五装置6沿后板组件装配线72设置。

43.前板组件的其余零件均由人工装配,且在装配工作台711上完成装配,前板组件的成品由成品传送带712运送。同时,后板组件的其余零件均由人工装配,且在后板组件装配线72上完成装配。工人在装配线装置7的末端能够接收到前板组件的成品及后板组件的成

品,能够将前板组件的成品及后板组件的成品打包成成套锁具产品。将前板组件的生产流水线与后板组件的生产流水线组合一起,充分利用空间,而且方便后期前板组件和后板组件的成套打包。

44.在装配工作台711及后板组件装配线72的一侧上均设置若干组双箱料架73进行补料,能够有效地减少动作及补料浪费的时间,可提高的效率。双料料架73具有双层置物层731,且每层置物层731均为倾斜设置,并设置有滑轮7311。其中位于上层的置物层731朝装配工作台711/后板组件装配线72倾斜,位于下层的置物层731的倾斜方向与位于上层的置物层731的倾斜方向相反。上层的置物层731用于放置有物料的料盒,下层的置物层731用于放置无物料的料盒。工人从上层的置物层731进行取料,当料盒中的物料使用完毕后,工人将空的料盒移放到下层的置物层731。

45.参见图1和图3

‑

4,铁圈胶圈装配装置1包括工件载移一机构11、铁圈供料机构12、胶圈供料机构13、铁圈胶圈移装机构14和铁圈胶圈保压机构15,铁圈胶圈移装机构14及铁圈胶圈保压机构15设于工件载移一机构11的输送路径上,铁圈供料机构12及胶圈供料机构13设于铁圈胶圈移装机构14的移装路径上。工件载移一机构11承载并输送前面板,铁圈上料机构输出铁圈,胶圈上料机构输出胶圈,铁圈胶圈移装机构14将铁圈及胶圈移装至工件载移一机构11上的前面板,铁圈胶圈保压机构15对前面板上的铁圈及胶圈进行保压。

46.工件载移一机构11的数量为两组,且两组工件载移一机构11并排设置在机台一16的台面。工件载移一机构11包括工件承载台一111、承载台移动轨道一112及承载台驱动器一,工件承载台一111滑动设于承载台移动轨道一112上,且工件承载台一111连接于承载台驱动器一的输出端,承载台驱动器一驱动工件承载台一111沿承载台移动轨道一112移动。

47.铁圈供料机构12包括铁圈套料件121、铁圈推料件122、推料传动组件123和铁圈推料气缸124,铁圈套料件121通过套料件安装座1211固定于机台一16的台面下,铁圈推料气缸124固定在套料件安装座1211上,铁圈推料件122通过推料传动组件123连接于铁圈推料气缸124的输出端,铁圈推料件122沿铁圈套料件121移动。铁圈套料件121上套装有铁圈,铁圈推料气缸124驱动推料传动组件123带动铁圈推料件122移动,铁圈推料件122推动铁圈套料件121上的铁圈,以使铁圈套料件121的顶部保持有铁圈。

48.其中,推料传动组件123包括传动螺杆1231,传动螺杆1231与铁圈推料气缸124的输出端连接,铁圈推料件122与传动螺杆1231螺纹连接。铁圈推料气缸124的输出端工作时带动传动螺杆1231转动,传动螺杆1231转动带动铁圈推料件122做直线移动。

49.胶圈供料机构13包括胶圈一振动盘131和胶圈二振动盘132,胶圈一振动盘131输出胶圈一,胶圈二振动盘132输出胶圈二。

50.铁圈胶圈移装机构14包括铁圈胶圈移装驱动器141和两组铁圈胶圈移装器142,铁圈胶圈移装驱动器141固定于机台一16的台面上,两组铁圈胶圈移装器142连接于铁圈胶圈移装驱动器141的输出端,铁圈胶圈移装驱动器141驱动铁圈胶圈移装器142移动,其中一组铁圈胶圈移装器142移装铁圈,另外一组铁圈胶圈移装器142移装胶圈一或胶圈二。作为优选,本实施例中铁圈胶圈移装驱动器141采用四轴机械手。

51.铁圈胶圈保压机构15的数量与工件载移一机构11的数量相同,且铁圈胶圈保压机构15与工件载移一机构11一一对应。铁圈胶圈保压机构15包括铁圈胶圈保压驱动器151和铁圈胶圈保压件152,铁圈胶圈保压驱动器151固定于机台一16的悬架上,铁圈胶圈保压件

152连接于铁圈胶圈保压驱动器151的输出轴,铁圈胶圈保压件152的作用面面向承载台移动轨道一112。

52.参见图1和图5,螺丝装配装置一包括工件载移二机构21、螺丝供料一机构22和螺丝移装一机构23,螺丝移装一机构23设于工件载移二机构21的输送路径上,螺丝供料一机构22设于螺丝移装一机构23的移装路径上。工件载移二机构21承载并输送前面板组一,螺丝供料一机构22输出螺丝一,螺丝移装一机构23将螺丝一移装至线路板与前面板的连接处。

53.工件载移二机构21包括工件承载台二211、承载台移动轨道二212及承载台驱动器二213,工件承载台二211滑动设于承载台移动轨道二212上,且工件承载台二211连接于承载台驱动器二213的输出端,承载台移动轨道二212固定于机台二24的台面上。承载台驱动器二213驱动工件承载台二211沿承载台移动轨道二212移动。

54.具体地,工件承载台二211包括底板一2111、固定顶板一2112、活动顶板一2113和若干承载板一2114,底板一2111滑动设于承载台移动轨道二212上,且底板一2111连接于承载台驱动器二213的输出端,若干承载板一2114平行设于底板一2111上,固定顶板一2112设于底板一2111的一端上,活动顶板一2113通过连动组件一2115活动连接于远离固定顶板一2112的承载板一2114上。

55.其中,连动组件一2115包括连动安装件一21151、连动件一21152和弹性件一21153,连动安装件一21151设于远离固定顶板一2112的承载板一2114上,连动件一21152活动穿设于连动安装件一21151及远离固定顶板一2112的承载板一2114,连动件的一端与活动顶板一2113固定连接,连动件一21152的另一端设有限位部一211521,弹性件一21153设于限位部一211521与远离固定顶板一2112的承载板一2114之间,让活动顶板一2113保持朝固定顶板一2112的方向移动的趋势,以能夹持工件。

56.螺丝供料一机构22安装于机台二24的台面上,并位于工件载移二机构21的一侧上。作为优选,本实施例中螺丝供料一机构22采用螺丝整列机。

57.螺丝移装一机构23包括水平驱动器一231、竖直驱动器一232和电批一233,水平驱动器一231安装于机台二24的台面上,竖直驱动器一232连接于水平驱动器的输出端,电批一233连接于竖直驱动器一232的输出端。水平驱动器一231驱动竖直驱动器一232在水平方向上移动,电批一233随竖直驱动器一232移动,竖直驱动器一232驱动电批一233在竖直方向上移动,电批一233将螺丝供料一机构22输出的螺丝一移装在线路板与前面板的连接处。

58.参见图1和图6,螺丝装配二装置3包括工件载移三机构31、螺丝供料二机构和螺丝移装二机构33,工件载移三机构31、螺丝供料二机构和螺丝移装二机构33安装在机台三35的台面上。螺丝移装二机构33设于工件载移三机构31的输送路径上,螺丝供料二机构的供料端与螺丝移装二机构33的进料端连接。工件载移三机构31承载并输送前面板组二,螺丝供料二机构向螺丝移装二机构33输送螺丝二,螺丝移装二机构33将螺丝二装配于前安装板与前面板的连接处。

59.工件载移三机构31的结构组成与工件载移二机构21的结构组成相同,以下不作详细描述。

60.螺丝移装二机构33包括水平驱动器二331、竖直驱动器二332和两个电批二333,水平驱动器二331安装于机台三35的台面上,竖直驱动器二332连接于水平驱动器二331的输

出端,两个电批二333连接于竖直驱动器二332的输出端,且两个电批二333并排设置。水平驱动器二331驱动竖直驱动器二332在水平方向上移动,电批二333随竖直驱动器二332移动,竖直驱动器二332驱动电批二333在竖直方向上移动,电批二333将螺丝供料二机构输出的螺丝一装配于前安装板与前面板的连接处。作为优选,螺丝供料二机构包括两组螺丝供料器二,并分别向两组电批二333输送螺丝二。

61.作为优选,螺丝装配二装置3还包括抓取一机构34,抓取一机构34包括抓取驱动器一341和抓取器一,抓取驱动器一341连接于竖直驱动器二332的输出端,抓取器一连接于抓取驱动器一341的输出端。竖直驱动器二332驱动抓取器一在竖直方向上移动,抓取器一抓取工件载移三机构31上的工件。

62.参见图1、7和8,螺丝装配

‑

点焊装置4包括工件载移四机构41、螺丝供料三机构42、螺丝移装三机构43及点焊机构44,工件载移四机构41、螺丝供料三机构42、螺丝移装三机构43及点焊机构44,螺丝移装三机构43及点焊机构44设于工件载移四机构41的输送路径上,螺丝供料三机构42设于螺丝移装三机构43的移装路径上。工件载移四机构41承载并输送后面板组一,螺丝供料三机构42输出螺丝三,螺丝移装三机构43将螺丝三移装至后盖板与后面板的连接处,点焊机构44将胶圈与后面板焊接。

63.工件载移四机构41包括工件承载台四411、承载台移动轨道四412及承载台驱动器四,工件承载台四411滑动设于承载台移动轨道四412上,且工件承载台四411连接于承载台驱动器四的输出端,承载台移动轨道四412固定于机台四45的台面上。承载台驱动器四驱动工件承载台四411沿承载台移动轨道四412移动。

64.具体地,工件承载台四411包括底板二4111、固定侧板二4112、活动侧板二4113、固定顶板二4114及活动顶板二4115,固定侧板二4112、活动侧板二4113、固定顶板二4114及活动顶板二4115分设于底板二4111的四侧,固定侧板二4112与活动侧板二4113相对设置,固定顶板二4114与活动顶板二4115相对设置,且活动侧板二4113及活动顶板二4115通过连动组件二4116活动连接于底板二4111的连接部。

65.其中,连动组件二4116包括连动安装件二41161、连动件二41162和弹性件二41163,连动安装件二41161设于底板二4111的连接部上,连动件二41162活动穿设于连动安装件二41161及底板二4111的连接部,连动件的一端与活动侧板二4113/活动顶板二4115固定连接,连动件二41162的另一端设有限位部二411621,弹性件二41163设于限位部二411621与连动安装件二41161之间,让活动侧板二4113/活动顶板二4115保持朝固定侧板二4112/固定顶板二4114的方向移动的趋势,以能夹持工件。

66.螺丝供料三机构42安装于机台四45的台面上,并位于工件载移四机构41的一侧上。作为优选,本实施例中螺丝供料三机构42采用螺丝整列机。

67.螺丝移装三机构43的结构组成与螺丝移装一机构23的结构组成相同,以下不作详细描述。

68.点焊机构44包括点焊驱动器441和点焊器442,点焊驱动器441安装于机台四45的台面上,点焊器442安装在点焊驱动器441的输出端上,点焊驱动器441驱动点焊器442移动,点焊器442进行点焊。作为优选,本实施例中点焊驱动器441采用四轴机械手。

69.参见图1和图9,螺丝装配装置四包括工件载移五机构51、螺丝供料四机构和螺丝移装四机构53,工件载移五机构51、螺丝供料四机构和螺丝移装四机构53设于机台五54的

台面上。螺丝移装四机构53设于工件载移五机构51的输送路径上,螺丝供料四机构设于螺丝移装四机构53的移装路径上。工件载移五机构51承载并输送后面板组二,螺丝供料四机构输出螺丝四,螺丝移装四机构53将螺丝四移装至猫眼压板与后面板的连接处。

70.本实施例中,工件载移五机构51的数量为两组。工件载移五机构51的结构组成与工件载移二机构21的结构组成相同,螺丝移装四机构53的结构组成均与螺丝移装一机构23的结构组成相同,以下不作详细描述。

71.螺丝供料四机构安装于机台五54的台面上,并位于工件载移五机构51的一侧上。作为优选,本实施例中螺丝供料四机构采用螺丝整列机。

72.参见图1和图10,螺丝装配装置五包括工件载移六机构61、螺丝供料五机构和螺丝移装五机构63,工件载移六机构61、螺丝供料五机构和螺丝移装五机构63设于机台六65的台面上。螺丝移装五机构63设于工件载移六机构61的输送路径上,螺丝供料五机构的供料端与螺丝移装五机构63的进料端连接。工件载移六机构61承载并输送后面板组三,螺丝供料五机构向螺丝移装五机构63输送螺丝五,螺丝移装五机构63将螺丝五装配于后安装板与后面板的连接处。

73.工件载移六机构61的结构组成与工件载移二机构21的结构组成相同,螺丝供料五机构的结构组成与螺丝供料二机构的结构组成相同,螺丝移装五机构63的结构组成与所述螺丝移装二机构33的结构组成相同,以下不作详细描述。

74.作为优选,螺丝装配五装置6还包括抓取二机构64,抓取二机构64的结构组成与抓取一机构34的结构组成相同。抓取二机构64连动于螺丝移装五机构63,抓取器二抓取工件载移六机构61上的工件。

75.综上所述,该锁具生产流水线将前板组件的生产流水线与后板组件的生产流水线组合成装配线装置,使得前板组件和后半组件能够同时成套生产,有利于前板组件和后板组件的成套打包,而且还减少装配线占用空间,从而提高工厂单位面积产出;另外,沿前板组件装配线及后板组件装配线分别设置若干组双箱料架,以便于工人取料,防止断料的同时,减少动作及补料浪费的时间,采取ie人工工程,提高生产效率。

76.除此之外,该锁具生产流水线还通过铁圈胶圈装配装置来装配前板组件的铁圈及胶圈,螺丝装配一装置来装配前板组件上线路板与前面板连接的四颗螺丝,螺丝装配二装置来装配前板组件上前安装板与前面板连接的八颗螺丝,螺丝装配

‑

点焊装置来装配后板组件上后盖板与后面板连接的两个螺丝以及将胶圈与后面板焊接,螺丝装配四装置来装配后板组件上猫眼压板与后面板连接的三颗螺丝,螺丝装配五装置来装配后板组件上后安装板与后面板连接的八颗螺丝,将人工装配前板组件和后板组件中的其中几个工序转化为自动化装配,有效地提高生产效率,进而提高产能,有助于大量生产。

77.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。