1.本发明属于医用材料领域,涉及一种抗菌聚氯乙烯材料及其制备方法和应用。

背景技术:

2.聚氯乙烯(聚氯乙烯)是一种高分子材料,因其成本低、力学性能好而被广泛应用于管道、食品包装、生物医学等设备中。当软质聚氯乙烯用作尿袋、导尿管、血液储存袋、血液管、体外循环管路和输液管时,它常常容易受到细菌感染。全球每年大约四分之一的人死于感染。为了避免传染病发病率增加,避免术后感染率增加,与其使用普通塑料,然后用传统的物理、化学灭菌法进行灭菌,不如使用医用抗菌塑料制品,其具有的卫生自洁作用能够在其有效时间内直接杀死或者抑制表面的致病性微生物,进而避免细菌感染还有各种术后感染。

3.关于抗菌聚氯乙烯的专利国内已有报道,但仍有不足之处。公开号为cn108815583a的中国发明专利公开了一种基于氨基纳米银分子刷的超亲水聚氯乙烯抗菌输尿管的制备方法,其接枝反应以及后续的操作步骤比较繁琐,对实验条件控制的要求比较高,并且使用到了硝酸银溶液,成本也会比较高,不利于规模化生产。

4.公开号为cn104194182a的中国发明专利公开了一种用于制备聚氯乙烯/聚氯乙烯

‑

g

‑

dmc聚合物的方法,虽然抗菌效果良好,但是反应过程比较复杂,还需要再100℃下冷凝回流,步骤不够简单易行,也不利于工业化。

5.针对以上问题,需要提供一种抗菌效果良好、简单易行、适用于工业化生产的医用抗菌聚氯乙烯材料。

技术实现要素:

6.本发明就是为了解决现有材料制备方法复杂、不利于工业化生产的技术问题,提供一种制备方法简单、便于操作、适用于工业化生产并且该抗菌聚氯乙烯具有良好的抗菌性、力学性能、生物相容性、亲水性有所改善的抗菌聚氯乙烯材料及其制备方法和应用。

7.为此,本发明提供一种抗菌聚氯乙烯材料,其含有如下组分:以100重量份作为基础树脂的聚氯乙烯树脂;2~10重量份联合抗菌剂,该联合抗菌剂包含至少一种选自纳米氧化锌和纳米载银氧化锌的抗菌剂a和一种选自季铵盐类抗菌剂的抗菌剂b,其中抗菌剂a与抗菌剂b的重量比为(1~4):3;增塑剂和稳定剂。

8.纳米氧化锌可受到紫外线或可见光的激活,产生大量的自由基,如oh

‑

、h2o2和o2‑

等。其中h2o2能直接穿透细胞壁在菌体内聚集并杀灭细菌,而oh

‑

在细菌细胞膜外层表面发生聚集现象,并与其发生反应导致细胞膜被破损,从而赋予材料抗菌性能。纳米氧化锌属于无机的释放型抗菌剂,具有抗菌活性高的特点。但是释放型抗菌剂在被释放发挥作用的同时,抗菌活性也逐渐降低。将纳米氧化锌进行掺杂或复合都会在抗菌性能方面有一定的改善。纳米载银氧化锌兼具了氧化锌光催化抗菌作用与金属银离子抗菌作用,使抗菌剂在有无紫外光照的情况下都可以发挥抗菌作用,光照后效果更佳。季铵盐作为一种高度稳定的

化合物,因其低毒、抗菌活性强、溶血毒性低、环保、生态友好等优点,被认为是一种理想的用导管以及其它医疗设备的抗菌材料。不同于其它抗菌剂的是,季铵盐的作用方式既有物理上刺穿,也可以破坏细菌细胞壁和细胞膜以及病毒包膜。不会引起细菌的抗药性。本发明的发明人首次发现,如果将季铵盐抗菌剂与选自纳米氧化锌和纳米载银氧化锌的抗菌剂联用包含在聚氯乙烯材料中,季铵盐抗菌剂可以提高纳米氧化锌和纳米载银氧化锌的抗菌性能,尤其大大提高纳米氧化锌和纳米载银氧化锌在无紫外光照条件下的抗菌性能,从而得到兼具抗菌活性高且抗菌性能持久稳定的聚氯乙烯材料。此外,联合抗菌剂的使用也不会明显削弱聚氯乙烯材料的力学性能。

9.纳米氧化锌可以采用沉淀法制备,并以它为前驱物,采用高温分解法对纳米氧化锌进行载银改性处理,制备载银氧化锌复合纳米粒子。

10.在本发明中,纳米载银氧化锌有利地包含13.2%重量的银元素,基于纳米载银氧化锌的总重量。

11.在本发明中,纳米载银氧化锌的粒径约为170nm,分散性较好。

12.对本发明而言,作为抗菌剂b的季铵盐抗菌剂分为两大类,小分子季铵盐抗菌剂和大分子季铵盐抗菌剂。小分子季铵盐抗菌剂,可通过带有卤原子的烷烃类化合物与含叔胺的化合物季铵化反应获得。大分子季铵盐抗菌剂,即季铵盐高分子抗菌剂,可以通过将小分子季铵盐与含有烯属不饱和双键的化合物共聚得到,或者使含有烯属不饱和双键的小分子季铵盐均聚得到。小分子季铵盐化合物合成简单,时间短,易于操作。高分子季铵盐抗菌剂相比小分子季铵盐抗菌剂而言,具有更高的电荷密度,抗菌能力更强,化学稳定性更高,毒性低,生物相容性好。作为小分子季铵盐抗菌剂和大分子季铵盐抗菌剂的实例,可提及如下:

13.1)大分子季铵盐抗菌剂:

14.聚季铵盐

‑

1(polyquaternium

‑

1,四甲基

‑2‑

丁烯

‑

1,4

‑

二胺和1,4

‑

二氯

‑2‑

丁烯的共聚物,终端以三

‑

β

‑

羟乙基胺覆盖合成,分子式:

15.(c4h6n)

n

c

16

h

36

o6·

3cl,中文名是泊利氯按),

16.聚季铵盐

‑

4(polyquaternium

‑

4,羟乙基纤维素/二烯丙基二甲基氯化铵共聚物),

17.聚季铵盐

‑

5(polyquaternium

‑

5,丙烯酞胺/β

‑

甲基丙烯酰氧基三甲基硫酸甲酯铵共聚物),

18.聚季铵盐

‑

6(polyquaternium

‑

6,聚(二甲基二烯丙基氯化铵)),

19.聚季铵盐

‑

7(polyquaternium

‑

7,二甲基二烯丙基氯化铵/丙烯酞胺共聚物,分子式:(c8h

16

cln)

n

·

(c3h5no)

m

),

20.聚季铵盐

‑

11(polyquaternium

‑

11,硫酸二甲酯与乙烯基吡咯烷酮/甲基丙烯酸二甲氨基乙酯共聚物反应生成的聚季铵盐),

21.聚季铵盐

‑

12(polyquaternium

‑

12,甲基丙烯酸乙酯/甲基丙烯酸油醇酯/甲基丙烯酸二甲氨基乙酯共聚物与硫酸二甲酯反应生成的聚季铵盐),

22.聚季铵盐

‑

32(polyquaternium

‑

32,n,n,n

‑

三甲基

‑2‑

(2

‑

甲基

‑1‑

氧代

‑2‑

丙烯基氧基)乙基氯化铵与丙烯酰胺的共聚物),

23.聚季铵盐

‑

33(polyquaternium

‑

33,n,n,n

‑

三甲基

‑2‑

(1

‑

氧代

‑2‑

丙烯基氧基)乙基氯化铵与丙烯酰胺的共聚物),

24.聚季铵盐

‑

37(polyquaternium

‑

37,n,n,n

‑

三甲基

‑2‑

[(2

‑

甲基

‑1‑

氧

‑2‑

丙烯基)氧基]乙胺盐酸盐的均聚物),

[0025]

qpei

‑

1800:(季铵化聚乙烯亚胺,分子量1800)

[0026]

qpei

‑

25000:(季铵化聚乙烯亚胺,分子量25000)

[0027]

壳聚糖季铵盐(hacc,羟丙基三甲基氯化铵壳聚糖)

[0028]

2)小分子季铵盐抗菌剂

[0029]

qded

‑

2:n,n,n,n二甲基乙氨基乙基溴化铵

[0030]

qded

‑

4:n,n,n,n二甲基乙氨基丁基溴化铵

[0031]

qded

‑

6:n,n,n,n二甲基乙氨基己基溴化铵

[0032]

qded

‑

8:n,n,n,n二甲基乙氨基辛基溴化铵

[0033]

qded

‑

10:n,n,n,n二甲基乙氨基癸基溴化铵

[0034]

在上述小分子季铵盐和大分子季铵盐中,优选聚季铵盐

‑

1,这种季铵盐具有强的抑菌作用,毒性低,且与纳米氧化锌以及纳米氧化锌具有良好的协同作用。

[0035]

因此,根据本发明优选的是,将纳米氧化锌和/或纳米载银氧化锌与聚季铵盐

‑

1联用。

[0036]

优选的,聚氯乙烯树脂的重均分子量为8~25万,所述聚氯乙烯树脂的m

w

/m

n

为3~5。

[0037]

本发明聚氯乙烯材料还包含常规聚氯乙烯材料需要包含的增塑剂。增塑剂可以增强聚氯乙烯的柔韧性,容易加工。优选本发明的pvc材料中,每包含100重量份的pvc基础树脂,就包含30~70重量份的增塑剂,优选40~60重量份的增塑剂。

[0038]

作为增塑剂,任何适用于pvc材料的增塑剂都可用于本发明。增塑剂包括有机磷酸酯类、邻苯二甲酸酯类和脂肪族二元羧酸酯类。作为有机磷酸酯类,可提及磷酸三(2

‑

乙基己基)酯(top),磷酸二苯基一辛基酯(odp)。作为邻苯二甲酸酯类,可提及邻苯二甲酸二正辛酯(dnop),邻苯二甲酸二丁酯(dbp)。作为脂肪族二元羧酸酯类,可提及己二酸二(2

‑

乙基己基)酯(doa),葵二酸二(2

‑

乙基己基)酯(dos)。

[0039]

然而,当本发明聚氯乙烯材料用作医用高分子材料时,优选增塑剂为环保无毒型增塑剂。作为这类环保无毒性增塑剂的实例,可提及环己烷

‑

1,2

‑

二甲酸二异辛(dehch)、环己烷

‑

1,2

‑

二甲酸二异壬酯(dinch)、苯二甲酸二辛酯(dotp)、偏苯三甲酸三辛酯(totm)。这四种增塑剂都是无毒环保型增塑剂,极性较大,与pvc相容性很好。本发明尤其优选使用自前述环保无毒型增塑剂中的一种或多种。

[0040]

环己烷羧酸酯类增塑剂生物毒性低,比较环保;含苯的增塑剂增塑效果好,但是毒性比较大;totm极性最大,与pvc相容性更有,而且具有良好的耐溶剂抽出性和低挥发性,但是其低温性能不及环己烷羧酸酯类。因此,如果将这三类增塑剂中的两类或者三类复配加入pvc中,可以得到综合性能更加优异的增塑聚氯乙烯材料。所以,本发明的一个特别优选的实施方案中,将优选将dehch或dinch与dotp和/或totm的组合用作增塑剂。

[0041]

优选的,所述增塑剂为30~70重量份;所述稳定剂为1~5重量份的受阻胺类光稳定剂以及0.7~3.5重量份的钙锌复合稳定剂。进一步优选2~4重量份的受阻胺类光稳定剂;进一步优选1~2重量份的钙锌复合稳定剂。

[0042]

根据本发明有利的是,本发明聚氯乙烯材料还可包含常规聚氯乙烯材料需要包含

的稳定剂,包括能够对抗光和或热的作用的稳定剂。该稳定剂尤其包括光稳定剂、热稳定剂或其组合。

[0043]

作为光稳定剂,受阻胺光稳定剂是一类具有空间位阻效应的有机胺类化合物作为受阻胺类光稳定剂的实例,可用光稳定剂uninul5050h、光稳定剂tinuvin622、光稳定剂chimassorb944、光稳定剂uv3346。这四种光稳定剂为聚合型受阻胺类光稳定剂具有耐迁移、耐挥发、耐抽提的性能,而且无毒,获得了美国食品和药物管理局批准,可用于接触食品的材料。在本发明的一个优选实施方案中,光稳定剂为选自前述四种光稳定剂中的一种或多种。

[0044]

根据本发明还有利的是,本发明聚氯乙烯材料还可包含常规聚氯乙烯材料需要包含的热稳定剂。热稳定剂能够捕捉树脂放出的具有自催化作用的hcl气体,或者能够与树脂产生的不稳定聚烯结构发生加成反应进而以阻止或减轻树脂在热加工中的分解。

[0045]

作为热稳定剂,任何适于材料的热稳定剂都可用于本发明。优选热稳定剂为选自下组中的一种或多种:金属皂类稳定剂、液体复合热稳定剂、复合金属皂稳定剂。作为金属皂类稳定剂的实例,可以提及硬脂酸钡、月桂酸镉等。作为液体复合热稳定剂的实例,可以提及液体钡/铬/锌稳定剂、液体钙/锌稳定剂等。作为复合金属皂稳定剂,可以提及钙锌复合稳定剂和钡锌复合稳定剂,例如硬脂酸钙/硬脂酸锌复合稳定剂。

[0046]

钙锌复合稳定剂为材料热加工的常用稳定剂,它可以通过将硬脂酸钙和硬脂酸锌与多元醇、亚磷酸酯、β

‑

二酮、沸石和水滑石中的一种或多种复配而得。作为多元醇,例如可以提及乙二醇、1,2

‑

丙二醇、1,4

‑

丁二醇、新戊二醇、二缩二乙二醇、一缩二丙二醇等。作为亚磷酸酯,既可以使用固体亚磷酸酯,也可以使用液体亚磷酸酯,作为其实例可以提及亚磷酸三苯酯、亚磷酸二苯基一辛酯、亚磷酸二苯基一癸酯、亚磷酸(三壬基苯酯)等。作为β

‑

二酮,可以提及β

‑

二酮硬脂酰苯甲酰甲烷(分子式:c

26

h

42

o2,分子量:386.6)

[0047]

对于本发明,以硬脂酸钙和硬脂酸锌为主要成分的复合稳定剂都可使用。

[0048]

本发明同时提供一种抗菌聚氯乙烯材料的制备方法,其包括如下步骤:(1)将聚氯乙烯树脂除了组分b以外的其他组分在混合机中混合均匀,之后再加入组分b继续混合均匀,得到混合物;(2)将所述步骤(1)中获得的混合物进行熔融捏合;(3)将所述步骤(2)的混合物进行造粒,通过pvc管材挤出机进行挤管。优选的,步骤(1)中,聚氯乙烯树脂和除了组分b以外的其他组分的混合,在40~50℃的温度下进行,加入组分b以后进行的混合在80~90℃下进行;所述步骤(2)的熔融捏合在80~170℃下进行。

[0049]

在步骤(1)中,将含量少的各添加剂与树脂进行预分散,可以防止量少的添加剂在熔融捏合时发生团聚而导致分散不均。由于组分b的极性较大,含量较多,将其单独在随后加入,以防止含量较少的粉状或者固体添加剂因组分的影响而分散不均匀。

[0050]

为此,通常在步骤中将树脂先与除了组分b以外的其他组分混合,温度为40~50℃,混合3~5min再加入组分b将温度升至80~90℃,混合10~15min,再降温至40~50℃出料。步骤(2)中的熔融捏合可以于80~170℃下进行塑化、挤出,最后造粒。

[0051]

在本发明制备方法的步骤(1)中,有利的是,混合机桨叶转速可控制为900~1100rpm。

[0052]

在本发明方法的步骤(2)中,如果采用单螺杆或双螺杆挤出机进行所述熔融捏合,有利的是,螺杆的转速为40rpm左右,螺杆的进料段温度为80~120℃,塑化熔融段温度为

130~150℃,出料段温度为150~170℃。

[0053]

在本发明方法的步骤(3)中,采用pvc管材挤出机进行挤出。pvc管材挤出机从加料口到机头分为e1、e2、e3、e4、a五个区,各段温度分别设置为175℃~185℃,175℃,160℃,150℃,165℃。模具温度为165℃~205℃。主机转速29.93r/min,供料转速30r/min。导管内外直径设置为4.5mm,5.3mm。

[0054]

本发明的抗菌聚氯乙烯材料具有增强的抗菌功能,并且力学性能良好,生物相容性好,特别适合用作医用气管导管中的应用。

[0055]

因此,本发明的抗菌聚氯乙烯材料有作为医用高分子材料的用途。

[0056]

本发明的抗菌聚氯乙烯材料具有以下优点:

[0057]

首先,本发明材料中加入纳米氧化锌和/或纳米载银氧化锌与季铵盐的组合作为联合抗菌剂,抗菌活性高,且抗菌性能持久而稳定,使抗菌剂在有无紫外光照的情况下都可以发挥抗菌作用,并且光照后效果更佳。

[0058]

其次,当采用非邻苯二甲酸酯类的环保无毒增塑剂作为增塑剂时,避免了常用的邻苯二甲酸酯类增塑剂带来的生物毒性等安全隐患,所选用的环保无毒增塑剂具有优异的低温柔软性、拉伸强度、断裂伸长率、耐溶剂抽出性和低挥发性。

[0059]

最后,当本发明材料中包含根据本发明的聚合型受阻胺类光稳定剂时,不仅具有良好的光稳定性,使得材料比市售的气管导管所用的高分子材料的抗激光击穿能力有所提高,且具有耐迁移、耐挥发、耐抽提的性能,也获得了美国食品和药物管理局批准,可用于接触食品的材料。

[0060]

因此,发明的抗菌聚氯乙烯材料很适合应用于制备气管导管材料的用途。

具体实施方式

[0061]

根据下述实施例,可以更好地理解本发明。然而,本领域的技术人员容易理解,实施例所描述的内容仅用于说明本发明,而不应当也不会限制权力要求书中所描述的本发明。

[0062]

在下述各实施例和对比例中,若没有特别说明,各组分含量采用的是重量份数。

[0063]

在以下各实施例和对比例中,采用以下方法对所得增塑聚氯乙烯材料进行测试拉伸性能:gb/t1040

‑

2006;冲击法脆化温度:gb/t5470

‑

2008。

[0064]

耐溶剂抽出性:在25℃下,将称好质量的样品分别放置于乙醇中,溶剂保持在150ml,48h后取出,并在30℃下烘24h,测定质量损失。

[0065]

挥发性:根据tso176

‑

2005进行测试,将称好质量的样品放入金属容器中,撒上定量的活性炭,将样品挂在容器内,测试温度控制在100

±

1℃,24h后取出样品,测定质量损失。

[0066]

抗菌性能:gb/t 31402

‑

2015,分为有紫外光照与无紫外光照两种情况。

[0067]

实施例1

[0068]

将100份pvc树脂(分子量为15万)并且m

w

/m

n

为3.5,为购自台塑工业宁波有限公司,型号为sg

‑

4、3份纳米载银氧化锌,平均粒径为170nm,银含量为13.2重量%)4份聚季铵盐

‑

1(购自湖北实顺生物科技有限公司)、4份uninul5050h光稳定剂、2份钙锌复合稳定剂,先加入高速混合机,开动搅拌,温度为45℃,桨叶转速为950rpm,混合5min,再加入50份环保无毒

的复合增塑剂(其中dinch占30份,dehch占20份),温度升至90℃,混合15min,再降温至45℃出料,后转移至锥形双螺杆挤出机进行塑化、挤出,螺杆的转速为40rpm,螺杆的进料段温度为90℃,塑化熔融段温度为150℃,出料段温度为170℃,然后造粒、注射制成样品进行测试。

[0069]

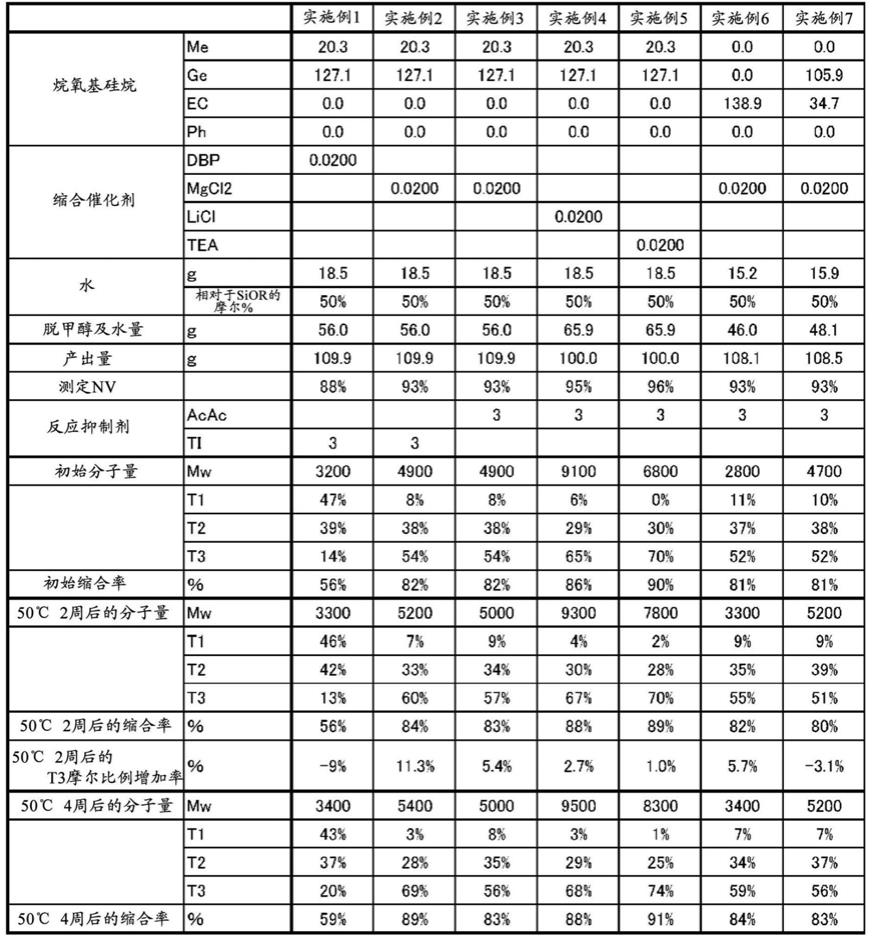

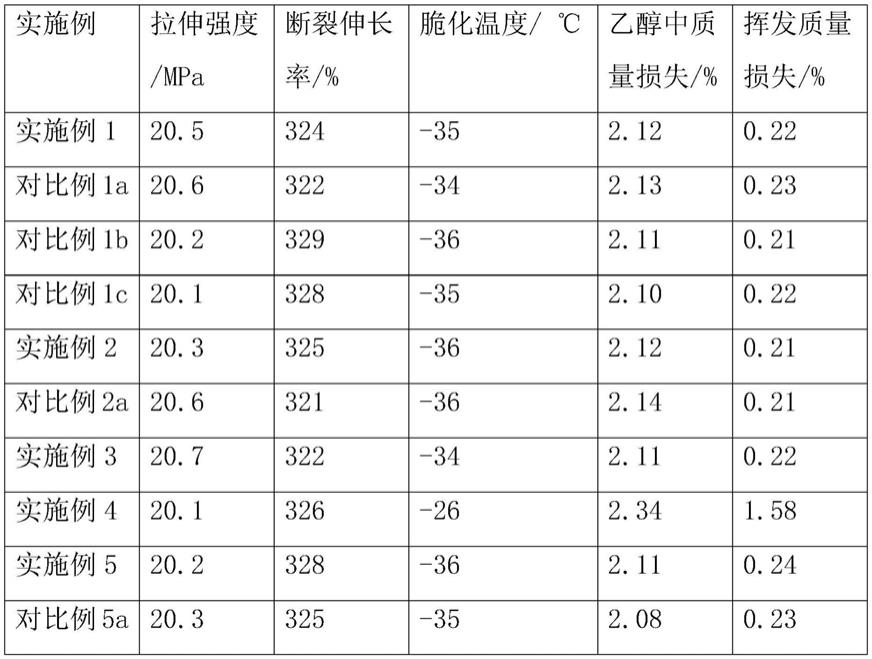

各测试结果见表1与表2。

[0070]

对比例抗菌剂全为纳米载银氧化锌

[0071]

重复实施例1,不同之处在于,4份聚季铵盐

‑

1换为4份实施例1中使用的纳米载银氧化锌。

[0072]

各测试结果见表1与表2。

[0073]

对比例1b(抗菌剂全为聚季铵盐

‑

1)

[0074]

重复实施例1,不同之处在于将3份纳米载银氧化锌替换为3份实施例1中使用的聚季按盐

‑1[0075]

各测试结果见表1与表2。

[0076]

对比例1c(无任何抗菌剂)

[0077]

重复实施例1,不同之处在于:不添加抗菌剂纳米载银氧化锌和聚季铵盐

‑

1。

[0078]

各测试结果见表1与表2。

[0079]

实施例2

[0080]

重复实施例1,不同之处在于将实施例1使用的纳米载银氧化锌替换为纳米氧化锌(平均粒径为100nm)。

[0081]

各测试结果见表1与表2。

[0082]

对比例2a(全为纳米氧化锌)

[0083]

重复实施例2,不同之处在于:将4份聚季铵盐

‑

1替换为4份实施例2中使用的纳米氧化锌。

[0084]

各测试结果见表1与表2。

[0085]

实施例3

[0086]

重复实施例1,不同之处在于:将4份的uninul5050h光稳定剂换为2份的光稳定剂tinuvin622与2份的光稳定剂chimassorb944。

[0087]

各测试结果见表1与表2。

[0088]

实施例4

[0089]

重复实施例1,不同之处在于:将50份的复合增塑剂换为50份dotp。

[0090]

各测试结果见表1与表2。

[0091]

实施例5

[0092]

重复实施例1,不同之处在于:将抗菌剂的份数换为2份,其中纳米载银氧化锌与聚季铵盐

‑

1分别为1份。

[0093]

各测试结果见表1与表2。

[0094]

对比例5a

[0095]

重复实施例5,不同之处在于:将联合抗菌剂换为2份实施例1中使用的纳米载银氧化锌。

[0096]

各测试结果见表1与表2。

[0097]

对比例5b

[0098]

重复实施例5,不同之处在于:将联合抗菌剂换为2份实施例1中使用的聚季铵盐

‑

1。

[0099]

各测试结果见表1与表2。

[0100]

实施例6

[0101]

重复实施例1,不同之处在于:将chimassorb944光稳定剂的份数换为1份。

[0102]

各测试结果见表1与表2。

[0103]

实施例7

[0104]

重复实施例1,不同之处在于:将20份的复合增塑剂的份数提高为70份,其中dinch与dotp的份数分别为35份。

[0105]

各测试结果见表1与表2。

[0106]

实施例8

[0107]

重复实施例1,不同之处在于:不添加光稳定剂。

[0108]

各测试结果见表1与表2。

[0109]

实施例9

[0110]

重复实施例1,不同之处在于:将50份的复合增塑剂的份数降为30份,其中dinch与dotp的份数分别为15份。

[0111]

各测试结果见表1与表2。

[0112]

实施例10

[0113]

重复实施例1,不同之处在于将联合抗菌剂中的聚季铵盐

‑

1换为qded

‑

10

[0114]

各测试结果见表1与表2。

[0115]

实施例11

[0116]

重复实施例1,不同之处在于:将联合抗菌剂改为1份的纳米载银氧化锌与3份的壳聚糖季铵盐

[0117]

各测试结果见表1与表2。

[0118]

表1

[0119][0120][0121]

表2

[0122][0123]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。