1.本发明实施例涉及电池检测技术,尤其涉及一种电池管理系统匹配方法和装置。

背景技术:

2.随着科学技术和经济的发展,蓄电池由于其突出的优势,越来越多的应用在日常电器中。

3.蓄电池中包含多个电芯,电芯之间的不一致性常常会导致蓄电池的性能下降,这就需要采用适当的电池管理系统来进行电芯之间的均衡。

4.目前的电池管理系统的匹配常常采用仿真方法或者基于电池压差的方法,但这两种方法均存在准确性差的问题。

技术实现要素:

5.本发明提供一种电池管理系统匹配方法和装置,以提高电池管理系统与待测电池的匹配准确度。

6.第一方面,本发明实施例提供了一种电池管理系统匹配方法,该方法包括:

7.测量待测电池中所有电芯每预设时间周期因自放电产生的最大容量差;

8.根据所述最大容量差和每日均衡时间计算所述待测电池的均衡需求功率;

9.基于所述均衡需求功率,确定与所述待测电池匹配的电池管理系统。

10.可选地,在根据所述最大容量差和预设均衡时间计算所述待测电池的均衡需求功率之前,还包括:

11.根据所述待测电池的日均工作时间确定所述每日均衡时间。

12.可选地,测量待测电池中所有电芯每预设时间周期因自放电产生的最大容量差,包括:

13.在电池充放电设备对所述待测电池进行充放电的过程中,利用电池容量测试设备测量所述电芯的容量;

14.使用所述电池充放电设备将各个所述电芯的电压设定为同一预设电压;

15.利用电池电压测量设备测量所述待测电池中各个电芯静置第一预设时间产生的电压降;

16.根据所述电压降中的最大值和最小值计算所述电芯在所述第一预设时间内的最大自放电差异压降;

17.根据所述最大自放电差异压降和第一公式计算所述最大容量差,所述第一公式为c1=c*s*

△

k*n1,其中,c1为所述最大容量差,c为所述电芯的容量,s为所述电芯的单位压降所对应的荷电状态值,

△

k为所述最大自放电差异压降,n1为所述预设时间周期包含的所述第一预设时间的个数。

18.可选地,测量待测电池中所有电芯每预设时间周期因自放电产生的最大容量差,包括:

19.在池充放电设备对所述待测电池进行充放电的过程中,利用电池容量测试设备测量所述电芯的容量;

20.使用所述电池充放电设备将各个所述电芯的电压设定为同一预设电压;

21.利用电池电压测量设备测量所述待测电池中各个电芯静置第一预设时间产生的电压降;

22.根据所述电压降中的最大值和最小值计算所述电芯在所述第一预设时间内的最大自放电差异压降;

23.根据所述最大自放电差异压降和第二公式计算所述最大容量差,所述第二公式为c1=c*s*

△

k*n1*k1*k2 c0,其中,c1为所述最大容量差,c为所述电芯的容量,s为所述电芯的单位压降所对应的荷电状态值,

△

k为所述最大自放电差异压降,n1为所述预设时间周期包含的所述第一预设时间的个数,k1为电芯老化程度的修正系数,k2为温度的修正系数,c0为测量误差值。

24.可选地,根据所述最大容量差和每日均衡时间计算所述待测电池的均衡需求功率,包括:

25.根据第三公式计算所述均衡需求功率,所述第三公式为p1=c1/(h*n2),其中,p1为所述均衡需求功率,c1为所述最大容量差,h为所述每日均衡时间,n2为所述预设时间周期包含的天数。

26.可选地,基于所述均衡需求功率,确定与所述待测电池匹配的电池管理系统,包括:

27.根据第四公式计算所述电池管理系统的额定均衡功率,所述第四公式为其中,p为所述电池管理系统的额定均衡功率,u为所述电芯的额定电压,r为所述电池管理系统的均衡电阻,k3为所述电池管理系统的均衡比例,k4为所述电池管理系统的均衡占空比;

28.若所述电池管理系统的额定均衡功率大于所述均衡需求功率,则所述电池管理系统为选定的电池管理系统,否则所述电池管理系统非选定的电池管理系统。

29.第二方面,本发明实施例还提供了一种电池管理系统匹配装置,该装置包括:测量模块、计算模块和匹配模块;

30.所述测量模块与待测电池连接,用于测量所述待测电池中所有电芯每预设时间周期因自放电产生的最大容量差;

31.所述计算模块与所述测量模块连接,所述计算模块用于根据所述最大容量差和每日均衡时间计算所述待测电池的均衡需求功率;

32.所述匹配模块与所述计算模块连接,用于基于所述均衡需求功率,确定与所述待测电池匹配的电池管理系统。

33.可选地,电池管理系统匹配装置还包括:每日均衡时间确定模块,所述每日均衡时间确定模块用于根据所述待测电池的日均工作时间确定所述每日均衡时间。

34.可选地,所述测量模块包括:电池环境仓、电池充放电设备、电池容量测试设备、电池电压测量设备和第一最大容量差计算单元;

35.所述电池环境仓用于为所述待测电池提供恒温的测量环境;

36.所述电池充放电设备用于为所述待测电池进行充放电,且将各个所述电芯的电压设定为同一预设电压;

37.所述电池容量测试设备用于在所述充放电的过程中,测量所述电芯的容量;

38.所述电池电压测量设备用于测量各个所述电芯静置第一预设时间产生的电压降;

39.所述第一最大容量差计算单元与所述电池电压测量设备连接,用于根据所述电压降中的最大值和最小值计算所述电芯在所述第一预设时间内的最大自放电差异压降,并根据所述最大自放电差异压降和第一公式计算所述最大容量差,所述第一公式为c1=c*s*

△

k*n1,其中,c1为所述最大容量差,c为所述电芯的容量,s为所述电芯的单位压降所对应的荷电状态值,

△

k为所述最大自放电差异压降,n1为所述预设时间周期包含的所述第一预设时间的个数。

40.可选地,所述测量模块包括:电池环境仓、电池充放电设备、电池容量测试设备、电池电压测量设备和第二最大容量差计算单元;

41.所述电池环境仓用于为所述待测电池提供恒温的测量环境;

42.所述电池充放电设备用于为所述待测电池进行充放电,且将各个所述电芯的电压设定为同一预设电压;

43.所述电池容量测试设备用于在所述充放电的过程中,测量所述电芯的容量;

44.所述电池电压测量设备用于测量各个所述电芯静置第一预设时间产生的电压降;

45.所述第二最大容量差计算单元与所述电池电压测量设备连接,用于根据所述电压降中的最大值和最小值计算所述电芯在所述第一预设时间内的最大自放电差异压降,并根据所述最大自放电差异压降和第二公式计算所述最大容量差,所述第二公式为c1=c*s*

△

k*n1*k1*k2 c0,其中,c1为所述最大容量差,c为所述电芯的容量,s为所述电芯的单位压降所对应的荷电状态值,

△

k为所述最大自放电差异压降,n1为所述预设时间周期包含的所述第一预设时间的个数,k1为电芯老化程度的修正系数,k2为温度的修正系数,c0为测量误差值。

46.本发明实施例提供的电池管理系统匹配方法,测量待测电池在较长时间周期内因自放电产生的最大容量差,然后确定待测电池的每日均衡时间,根据每日均衡时间和最大容量差计算出待测电池的均衡需求功率,根据均衡需求功率确定与待测电池匹配的电池管理系统,实现了根据电池的实际均衡需求确定电池管理系统,匹配过程计算较为简便容易实现,并提高了电池管理系统与待测电池的匹配准确度。

附图说明

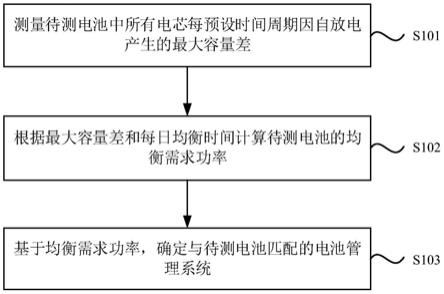

47.图1为本发明实施例提供的一种电池管理系统匹配方法的流程图;

48.图2为本发明实施例提供的另一种电池管理系统匹配方法的流程图;

49.图3为本发明实施例提供的又一种电池管理系统匹配方法的流程图;

50.图4为本发明实施例提供的又一种电池管理系统匹配方法的流程图;

51.图5为本发明实施例提供的一种电池管理系统匹配装置的结构示意图;

52.图6为本发明实施例提供的另一种电池管理系统匹配装置的结构示意图;

53.图7为本发明实施例提供的又一种电池管理系统匹配装置的结构示意图;

54.图8为本发明实施例提供的又一种电池管理系统匹配装置的结构示意图。

具体实施方式

55.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

56.申请人研究发现,电池中各个电芯的差异性是因为电芯的自放电率各不相同导致各个电芯的容量差异越来越大。具体地,在电池的工作阶段,电池管理系统的均衡功能启动,可以均衡各个电芯之间的容量差。但是,在电池的存储阶段,电池处于休眠状态,电池管理系统的均衡功能虽不启动,电池中各电芯却仍然发生自放电,随着电池的存储时间占比越大,电池中各电芯的差异也就越大。由此可见,大多数的电池出现电芯压差过大是存储时间过长而工作时间过短,电芯容量得不到适当的均衡导致的。

57.本发明实施例提供了一种电池管理系统匹配方法。图1为本发明实施例提供的一种电池管理系统匹配方法的流程图,参照图1,该电池管理系统匹配方法,包括:

58.s101、测量待测电池中所有电芯每预设时间周期因自放电产生的最大容量差。

59.具体地,待测电池包括多个电芯,由于各个电芯的自放电率不同,待测电池中的各个电芯之间会产生容量差,随着容量差的增加将会影响电池的寿命和供电质量,所以需要选择适当的电池管理系统以均衡电池中各个电芯之间的容量差。最大容量差是指待测电池中剩余容量最多的电芯与剩余容量最小的电芯之间的容量差值。将待测电池放置于恒温的电池环境仓中静置预设时间周期,测量待测电池中所有电芯在静置过程中产生的最大容量差。在静置过程中,待测电池处于休眠状态,不对外供电也不进行充电,电芯的容量差异的仅由自放电现象产生。由于正常电芯的自放电率不高,短时间的静置可能无法准确测量出最大容量差,导致测量误差较大,所以预设时间周期可以为大于一周的时间周期,具体数值可以由测试人员自行设置,示例性地,预设时间周期可以为一个月或者其他时间周期。

60.s102、根据最大容量差和每日均衡时间计算待测电池的均衡需求功率。

61.具体地,待测电池的均衡需求功率可以表示待测电池在单位时间内需要被调节的最大容量差值。每日均衡时间为待测电池平均每天可以进行均衡操作的时间,等于待测电池每日的工作时间。每日均衡时间与待测电池所供电的设备有关,可以由大数据统计得出,示例性地,应用在电动汽车上的待测电池可以统计电动汽车的每日平均行驶时间,即为待测电池的每日均衡时间。根据电芯每预设时间周期因自放电产生的最大容量差和每日均衡时间,可以算出待测电池在单位时间内需要被调节的最大容量差值,即为待测电池的均衡需求功率。

62.s103、基于均衡需求功率,确定与待测电池匹配的电池管理系统。

63.具体地,不同的电池管理系统的均衡功率有所不同,可以选择均衡功率大于待测电池的均衡需求功率的电池管理系统,作为与待测电池匹配的电池管理系统,以保证电池管理系统的均衡能力可以满足待测电池的需求。

64.本实施例提供的电池管理系统匹配方法,测量待测电池在较长时间周期内因自放电产生的最大容量差,然后确定待测电池的每日均衡时间,根据每日均衡时间和最大容量差计算出待测电池的均衡需求功率,根据均衡需求功率确定与待测电池匹配的电池管理系统,实现了根据电池的实际均衡需求确定电池管理系统,匹配过程计算较为简便容易实现,并提高了电池管理系统与待测电池的匹配准确度。

65.图2为本发明实施例提供的另一种电池管理系统匹配方法的流程图,参照图2,电池管理系统匹配方法包括:

66.s201、根据待测电池的日均工作时间确定每日均衡时间。

67.具体地,由于电池管理系统的均衡功能仅在电池工作的状态下启动,故可以根据待测电池的日均工作时间确定每日均衡时间。统计待测电池所供电的设备的日均工作时间,即为待测电池的日均工作时间,再根据待测电池的日均工作时间确定每日均衡时间,其中,每日均衡时间可以等于待测电池的日均工作时间。

68.s202、在电池充放电设备对待测电池进行充放电的过程中,利用电池容量测试设备测量电芯的容量;

69.具体地,在使用电池充放电设备对待测电池进行充放电的同时,利用电池容量测试设备测量电芯的容量,电芯的容量为电芯所能容纳的电量值。

70.s203、使用电池充放电设备对待测电池进行充放电,将各个电芯的电压设定为同一预设电压。

71.具体地,在对待测电池进行静置自放电测试之前,需要利用电池充放电设备将待测电池的各个电芯充满,然后再进行放电放到电量为0,进而对各个电芯充电使各个电芯两端电压相同,均为同一预设电压。预设电压可以由测试人员自行设定,可以为电芯满电电压的一半,方便后续进一步的自放电测试。

72.s204、利用电池电压测量设备测量待测电池中各个电芯静置第一预设时间产生的电压降。

73.具体地,将待测电池静置于恒温的电池环境仓中,避免温度变化对电池自放电率的影响。再利用电池电压测量设备测量待测电池中各个电芯静置第一预设时间产生的电压降,其中,第一预设时间可以由测试人员设定,可以为一小时。示例性地,首先,将待测电池静置于恒温的电池环境仓中,利用电池电压测量设备测量各个电芯的第一电压值,然后使待测电池在恒温的电池环境仓中静置一小时,在静置的过程中电芯处于休眠状态,电压降落由自放电引起,再利用电池电压测量设备测量各个电芯的第二电压值,则第一电压和第二电压之差为待测电池中各个电芯静置一小时由自放电产生的电压降。

74.s205、根据电压降中的最大值和最小值计算电芯在第一预设时间内的最大自放电差异压降。

75.具体地,在静置过程中,由于自放电率不同,各个电芯的在第一预设时间内的电压降也各不相同,最大自放电差异压降可以反应在第一预设时间内待测电池中各个电芯因自放电差异产生的最大的压降差值。确定待测电池中各个电芯在第一预设时间产生的电压降的最大值和最小值,最大值和最小值的差即为电芯在第一预设时间内的最大自放电差异压降。

76.s206、根据最大自放电差异压降和第一公式计算最大容量差,第一公式为c1=c*s*

△

k*n1。

77.其中,c1为最大容量差,c为电芯的容量,s为电芯的单位压降所对应的荷电状态值,

△

k为最大自放电差异压降,n1为预设时间周期包含的第一预设时间的个数。

78.具体地,待测电池中所有电芯每预设时间周期因自放电产生的最大容量差可以利用第一公式计算。电芯的容量是步骤203测试得到的电芯所能容纳的电量值,由于待测电池

中的所有电芯的型号一致,故容量也一致。电芯的单位压降所对应的荷电状态值s即为电芯的电压每下降单位压降对应的荷电状态值的变化量,可以由测量得出,待测电池中的所有电芯的单位压降所对应的荷电状态值相同,示例性地,在待测电芯充放电的过程中,可以利用电池管理芯片配合显示装置记录待测电芯的电压和荷电状态值的变化,以测得待测电芯单位电压对应的荷电状态值,如果在电芯放电的过程中,电芯电压每下降单位压降1v,该电芯的荷电状态值就对应地下降1%,则该电芯的单位压降所对应的荷电状态值s则为1%。

△

k*n1为预设时间周期内因自放电差异产生的最大电芯压降差,s*

△

k*n1则为预设时间周期内因自放电差异产生的最大电芯荷电状态差值。

79.s207、根据最大容量差和每日均衡时间计算待测电池的均衡需求功率。

80.s208、基于均衡需求功率,确定与待测电池匹配的电池管理系统。

81.其中,步骤s207和s208分别与步骤s102和s103相同,故此处不再赘述。

82.本实施例提供的电池管理系统匹配方法,根据待测电池的工作时间确定电池的每日均衡时间,测量电芯容量和自放电引起的电压降,进而根据自放电引起的电压降计算出电芯在第一预设时间内的最大自放电差异压降,再根据第一公式、最大自放电差异压降和计算得出待测电池中电芯的最大容量差,根据每日均衡时间和最大容量差计算出待测电池的均衡需求功率,根据均衡需求功率确定与待测电池匹配的电池管理系统,实现了根据电池的实际均衡需求确定电池管理系统,进一步提高了电池管理系统与待测电池的匹配准确度。

83.图3为本发明实施例提供的又一种电池管理系统匹配方法的流程图,参照图3,电池管理系统匹配方法,其特征在于,测量待测电池中所有电芯每预设时间周期因自放电产生的最大容量差,包括:

84.s301、根据待测电池的日均工作时间确定每日均衡时间。

85.s302、在池充放电设备对待测电池进行充放电的过程中,利用电池容量测试设备测量电芯的容量;

86.s303、使用电池充放电设备对待测电池进行充放电,将各个电芯的电压设定为同一预设电压。

87.s304、利用电池电压测量设备测量待测电池中各个电芯静置第一预设时间产生的电压降。

88.s305、根据电压降中的最大值和最小值计算电芯在第一预设时间内的最大自放电差异压降。

89.其中,步骤s301、s302、s303、s304和s305分别与步骤s201、s202、s203、s204和s205相同,此处不再赘述。

90.s306、根据最大自放电差异压降和第二公式计算最大容量差,第二公式为c1=c*s*

△

k*n1*k1*k2 c0。

91.其中,c1为最大容量差,c为电芯的容量,s为电芯的单位压降所对应的荷电状态值,

△

k为最大自放电差异压降,n1为预设时间周期包含的第一预设时间的个数,k1为电芯老化程度的修正系数,k2为温度的修正系数,c0为测量误差值。

92.具体地,待测电池中所有电芯每预设时间周期因自放电产生的最大容量差可以利用第一公式计算。电芯的容量是步骤s303测试得到的电芯所能容纳的电量值,由于待测电

池中的所有电芯的型号一致,故容量也一致。电芯的单位压降所对应的荷电状态值即为电芯的电压每下降单位压降对应的荷电状态值的变化量,可以由测量得出,待测电池中的所有电芯的单位压降所对应的荷电状态值相同。

△

k*n1为预设时间周期内因自放电差异产生的最大电芯压降差,s*

△

k*n1则为预设时间周期内因自放电差异产生的最大电芯荷电状态差值。待测电池中所有电芯每预设时间周期因自放电产生的最大容量差还与电芯老化程度有关。电芯老化程度的修正系数可以为最大容量差与电芯老化程度的相关系数,可以由大数据统计分析或者实验得出。电芯老化程度的修正系数可以修正最大容量差,使得最大容量差的计算更符合实际情况。进一步,待测电池中所有电芯每预设时间周期因自放电产生的最大容量差还与工作温度有关,在不同的温度下最大容量差不同。温度的修正系数可以为最大容量差与工作温度的相关系数,可以由大数据统计分析或者实验得出。温度的修正系数可以进一步修正最大容量差,使得最大容量差的计算更加符合实际情况。由于待测电池中各个电芯的采集回路和均衡回路无法做到完全一致,造成各个电芯在测量容量差以及均衡容量差时存在一些差异,故引入测量误差值以使最大容量差的计算更加符合实际情况,测量误差值可以根据实际电池的情况确定,一般测量误差值在0.5%以内。

93.s307、根据最大容量差和每日均衡时间计算待测电池的均衡需求功率。

94.s308、基于均衡需求功率,确定与待测电池匹配的电池管理系统。

95.其中,步骤s307和s308分别与步骤s207和s208相同,此处不再赘述。

96.本实施例提供的电池管理系统匹配方法,在根据最大自放电差异压降计算待测电池中所有电芯每预设时间周期因自放电产生的最大容量差的时候加入了电芯老化程度的修正系数、温度的修正系数和测量误差值,实现了最大容量差的准确计算,提高了最大容量差的计算值与实际情况的符合程度。

97.图4为本发明实施例提供的又一种电池管理系统匹配方法的流程图,参照图4,电池管理系统匹配方法包括:

98.s401、根据待测电池的日均工作时间确定每日均衡时间。

99.s402、在池充放电设备对待测电池进行充放电的过程中,利用电池容量测试设备测量电芯的容量;

100.s403、使用电池充放电设备对待测电池进行充放电,将各个电芯的电压设定为同一预设电压。

101.s404、利用电池电压测量设备测量待测电池中各个电芯静置第一预设时间产生的电压降。

102.s405、根据电压降中的最大值和最小值计算电芯在第一预设时间内的最大自放电差异压降。

103.s406、根据最大自放电差异压降和第二公式计算最大容量差,第二公式为c1=c*s*

△

k*n1*k1*k2 c0。

104.其中,步骤s401、s402、s403、s404、s405和s406与步骤s301、s302、s303、s304、s305和s306相同,此处不再赘述。

105.s407、根据第三公式计算均衡需求功率,第三公式为p1=c1/(h*n2)。

106.其中,p1为待测电池的均衡需求功率,c1为最大容量差,h为每日均衡时间,n2为预设时间周期包含的天数。

107.具体地,h*n2为预设时间周期内的均衡时间总和。最大容量差即为待测电池中所有电芯每预设时间周期因自放电产生的最大容量差。待测电池的均衡需求功率可以表示待测电池在单位时间内需要被调节的最大容量差值,可以准确的体现待测电池对电池管理系统的均衡能力的需求。

108.s408、根据第四公式计算电池管理系统的额定均衡功率,第四公式为

109.其中,p为电池管理系统的额定均衡功率,u为电芯的额定电压,r为电池管理系统的均衡电阻的阻值,k3为电池管理系统的均衡比例,均衡比例即为电池管理系统的均衡通道开通的比例,示例性地,均衡比例可以为50%,此时电池管理系统的所有均衡通道仅有一半处于工作状态,k4为电池管理系统的均衡占空比。在电池管理系统进行对电池进行均衡的过程中,可以通过调节开启均衡通道的比例来调整实时的均衡功率,电池管理系统的均衡比例可以由用户自行调节,一般可以为50%

‑

100%之间的任一比例。而且,电池管理系统的均衡功能并不是一直开启的,可以根据实际情况进行开关,均衡占空比可以表示均衡功能开启的时间与电池工作时间的比值。

110.s409、若电池管理系统的额定均衡功率大于均衡需求功率,则电池管理系统为选定的电池管理系统,否则电池管理系统非选定的电池管理系统。

111.具体的,对比电池管理系统的额定均衡功率与待测电池的均衡需求功率,若电池管理系统的额定均衡功率大于均衡需求功率,则表明电池管理系统的均衡能力可以满足对待测电池因自放电率差异产生的容量差的调节与均衡,故电池管理系统可以为选定的电池管理系统,否则电池管理系统非选定的电池管理系统。

112.本实施例提供的电池管理系统匹配方法,采用了第三公式和第四公式分别来计算待测电池的均衡需求功率和电池管理系统的额定均衡功率,进而对根据待测电池的均衡需求功率和电池管理系统的额定均衡功率的相对大小确定电池管理系统是否符合要求,实现了对电池管理系统的准确选择,提高了电池管理系统匹配的准确性。

113.本发明实施例还提供了一种电池管理系统匹配装置。图5为本发明实施例提供的一种电池管理系统匹配装置的结构示意图,参照图5,电池管理系统匹配装置500,包括:测量模块501、计算模块502和匹配模块503;测量模块501与待测电池连接,用于测量待测电池中所有电芯每预设时间周期因自放电产生的最大容量差;计算模块502与测量模块501连接,计算模块502用于根据最大容量差和每日均衡时间计算待测电池的均衡需求功率;匹配模块503与计算模块502连接,用于基于均衡需求功率,确定与待测电池匹配的电池管理系统。

114.本实施例提供的电池管理系统匹配装置,测量模块可以测量待测电池在较长时间周期内因自放电产生的最大容量差,计算模块可以根据每日均衡时间和最大容量差计算出待测电池的均衡需求功率,匹配模块可以根据均衡需求功率确定与待测电池匹配的电池管理系统,实现了根据电池的实际均衡需求确定电池管理系统,提高了电池管理系统与待测电池的匹配程度。

115.图6为本发明实施例提供的另一种电池管理系统匹配装置的结构示意图,参照图6,可选地,电池管理系统匹配装置500还包括:每日均衡时间确定模块601,每日均衡时间确

定模块601用于根据待测电池的日均工作时间确定每日均衡时间。

116.本实施例提供的电池管理系统匹配装置,测量模块可以测量待测电池在较长时间周期内因自放电产生的最大容量差,每日均衡时间确定模块可以根据待测电池的日均工作时间确定每日均衡时间,计算模块可以根据每日均衡时间和最大容量差计算出待测电池的均衡需求功率,匹配模块可以根据均衡需求功率确定与待测电池匹配的电池管理系统,实现了根据电池的实际均衡需求确定电池管理系统,提高了电池管理系统与待测电池的匹配程度。

117.图7为本发明实施例提供的又一种电池管理系统匹配装置的结构示意图,参照图7,可选地,测量模块501包括:电池环境仓701、电池充放电设备702、电池容量测试设备703、电池电压测量设备704和第一最大容量差计算单元705;电池环境仓701用于为待测电池提供恒温的测量环境;电池充放电设备702用于为待测电池进行充放电,且将各个电芯的电压设定为同一预设电压;电池容量测试设备703用于在充放电的过程中,测量电芯的容量;电池电压测量设备704用于测量各个电芯静置第一预设时间产生的电压降;第一最大容量差计算单元705与电池电压测量设备连接,用于根据电压降中的最大值和最小值计算电芯在第一预设时间内的最大自放电差异压降,并根据最大自放电差异压降和第一公式计算最大容量差,第一公式为c1=c*s*

△

k*n1,其中,c1为最大容量差,c为电芯的容量,s为电芯的单位压降所对应的荷电状态值,

△

k为最大自放电差异压降,n1为预设时间周期包含的第一预设时间的个数。

118.本实施例提供的电池管理系统匹配装置,根据待测电池的工作时间确定电池的每日均衡时间,测量电芯容量和自放电引起的电压降,进而根据自放电引起的电压降计算出电芯在第一预设时间内的最大自放电差异压降,再根据第一公式、最大自放电差异压降和计算得出待测电池中电芯的最大容量差,根据每日均衡时间和最大容量差计算出待测电池的均衡需求功率,根据均衡需求功率确定与待测电池匹配的电池管理系统,实现了根据电池的实际均衡需求确定电池管理系统,提高了电池管理系统与待测电池的匹配程度。

119.图8为本发明实施例提供的又一种电池管理系统匹配装置的结构示意图,参照图8,可选地,测量模块501包括:电池环境仓701、电池充放电设备702、电池容量测试设备703、电池电压测量设备704和第二最大容量差计算单元801;电池环境仓701用于为待测电池提供恒温的测量环境;电池充放电设备702用于为待测电池进行充放电,且将各个电芯的电压设定为同一预设电压;电池容量测试设备703用于在充放电的过程中,测量电芯的容量;电池电压测量设备704用于测量各个电芯静置第一预设时间产生的电压降;第二最大容量差计算单元705与电池电压测量设备连接,用于根据电压降中的最大值和最小值计算电芯在第一预设时间内的最大自放电差异压降,并根据最大自放电差异压降和第二公式计算最大容量差,第二公式为c1=c*s*

△

k*n1*k1*k2 c0,其中,c1为最大容量差,c为电芯的容量,s为电芯的单位压降所对应的荷电状态值,

△

k为最大自放电差异压降,n1为预设时间周期包含的第一预设时间的个数,k1为电芯老化程度的修正系数,k2为温度的修正系数,c0为测量误差值。

120.本实施例提供的电池管理系统匹配方法和装置,根据待测电池的工作时间确定电池的每日均衡时间,测量电芯容量和自放电引起的电压降,进而根据自放电引起的电压降计算出电芯在第一预设时间内的最大自放电差异压降,再根据第一公式、最大自放电差异

压降和计算得出待测电池中电芯的最大容量差,根据每日均衡时间和最大容量差计算出待测电池的均衡需求功率,根据均衡需求功率确定与待测电池匹配的电池管理系统,实现了根据电池的实际均衡需求确定电池管理系统,提高了电池管理系统与待测电池的匹配程度。

121.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。