1.本发明涉及一种基于气浮滑轮的六自由度微重力试验系统,属于航天器地面试验领域。

背景技术:

2.航天器在发射前需进行充分的地面试验。高精度分布式航天器需分析姿态轨道控制耦合特性,在轨抓捕、在轨对接等复杂的航天任务在地面试验当中需要对机构的受力情况进行评估,以图在轨时实现更好的运行效果。这些复杂的航天任务对地面试验提出了很高的要求,高保真的地面试验才能尽可能在地面将天上可能发生的问题分析清楚,提高在轨运行的可靠性。航天器在轨运行在微重力环境下,不受外部约束,为自由边界条件,具有6个频率为零的刚体模态;而地面测试时,必须采用一定的约束来平衡重力场的作用,且各约束需达到很高的精度。

3.现有多采用三自由度或五自由度的气浮模拟试验系统,仅能部分完成对轨道或姿态运动的模拟,无法全面的揭示航天器在轨运行的状态。目前对于竖直方向的平动运动模拟或对竖直方向的零重力状态模拟还没有很有效的方法,已有的探索方法如恒力气缸法、恒力弹簧、悬吊法等模拟精度不高,且有局限性,故没有广泛的应用。

技术实现要素:

4.针对现有航天器地面试验中运动自由度不全面的问题,本发明提供一种基于气浮滑轮的六自由度微重力试验系统。

5.本发明的一种基于气浮滑轮的六自由度微重力试验系统,其特征在于,包括上层姿态模拟平台和下层气浮滑轮重力补偿平台,上层姿态模拟平台为绕三轴位姿模拟平台;

6.下层气浮滑轮重力补偿平台包括下支撑基座209、气足210、哑铃形气浮滑轮201、下气浮球窝202、绳203、配重框204、随动框205和圆柱气浮轴承206;

7.每个哑铃形气浮滑轮201的底部设置有两个下气浮球窝202,该下气浮球窝202固定在下支撑基座209上,对每个下气浮球窝202通气后,与上方对应的滑轮之间形成气膜,每个哑铃形气浮滑轮201的中部上挂有绳203,绳203的一端固定连接配重框204,另一端固定连接随动框205,上层姿态模拟平台设置在随动框205的顶部,并与随动框205固定连接;配重框204的重量与随动框205及以上部分的重量相等;

8.且随动框205、配重框204和下支撑基座209的中心在同一条线上;

9.配重框204和随动框205均设置有气浮导向杆207,每个气浮导向杆207穿过下支撑基座209,且在气浮导向杆207与下支撑基座209之间设置有圆柱气浮轴承206,气浮导向杆207和对应的圆柱气浮轴承206组成气浮导向,圆柱气浮轴承206通有气体后,气浮导向杆207与圆柱气浮轴承206之间形成气膜;

10.气足210设置在下支撑基座209的底部,出气口朝下,通气后,与大理石平面形成气膜。

11.作为优选,所述配重框204包括配重上板和配重下板;

12.配重上板和配重下板均为环状;配重上板和配重下板之间通过多个气浮导向杆207连接;

13.所述随动框205包括随动上板和随动下板,随动下板为环状;随动上板和随动下板之间通过多个气浮导向杆207连接;

14.配重上板及配重下板的内径大于随动上板及随动下板的外径,随动框205设置在配重框204的环内,随动框205和配重框204互相不接触。

15.作为优选,所述绳203的一端从下支撑基座209穿过与配重框204的配重下板连接;

16.所述绳203的另一端从下支撑基座209穿过与随动框205的随动下板连接。

17.作为优选,所述上层姿态模拟平台包括气浮球101、上气浮球窝102和姿态平台安装板110;

18.上气浮球窝102安装在姿态平台安装板110的中心位置,气浮球101设置在上气浮球窝102上,气浮球101和上气浮球窝102之间通有气体,形成气膜。

19.作为优选,所述上层姿态模拟平台还包括调平模组106,所述调平模组106设置在姿态平台安装板110上,所述调平模组106包括电机驱动直线模组和质量块,通过电机驱动直线模组调整质量块的位置进行实现对上层姿态模拟平台质心的调整。

20.作为优选,所述上层姿态模拟平台还包括喷气模块103和上平台气瓶104;

21.所述喷气模块103、上平台气瓶104固定在姿态平台安装板110上,上平台气瓶104为喷气模块103和上气浮球窝102提供气体,上气浮球窝102与对应气浮球之间形成气膜,喷气模块用于提供推力。

22.作为优选,所述上层姿态模拟平台还包括质量流量计105,质量流量计105设置在上平台气瓶104的总供气管路中,测量喷气过程的消耗的气体质量,并发送给下层气浮滑轮重力补偿平台;

23.所述下支撑基座209包括支撑上板、支撑下板和支撑杆,支撑上板和支撑下板之间通过支撑杆固定连接,支撑上板的中部设有通孔;

24.所述下层气浮滑轮重力补偿平台还包括直线电机211,直线电机211设置在支撑下板上,所述直线电机211的动子穿过支撑上板的通孔与随动上板固定连接,根据质量流量计105测量的气体质量控制直线电机211的动子带动随动框205运动,实现对消耗气体的重力补偿。

25.作为优选,所述下层气浮滑轮重力补偿平台还包括下平台气瓶208,下平台气瓶208设置在下支撑基座209上,为圆柱气浮轴承206、下气浮球窝202和气足210供气。

26.作为优选,所述六自由度微重力试验系统还包括支撑柱3和称重传感器4;

27.所述支撑柱3固定在姿态平台安装板110和随动框205顶部之间,用于实现随动框205通过支撑柱3支撑上层姿态模拟平台,称重传感器4设置在支撑柱3与随动框205顶部之间,实时检测上层姿态模拟平台的受力。

28.作为优选,所述上层姿态模拟平台还包括台上计算机107;

29.所述台上计算机107用于进行数据计算、数据传输和控制指令发出。

30.本发明的有益效果,本发明采用气浮球轴承、气足、气浮滑轮和配重的方式,实现了对航天器的六自由度微重力模拟,即三轴的平动运动和绕三轴的旋转运动。本发明能够

实现载荷重力的完全卸载,为航天器地面试验提供零重力条件,在竖直方向可以实现一定范围的零重力低摩擦运动。本发明能够提高卫星地面仿真精度,可应用于空间机构对接、抓捕等动力学方面的地面模拟。本发明用于航天器地面试验领域。

附图说明

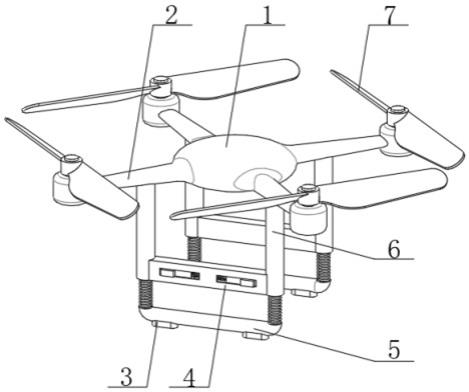

31.图1是本实施方式的基于气浮滑轮的六自由度微重力试验系统的结构示意图;

32.图2是本实施方式的上层姿态模拟平台1的结构示意图;

33.图3是图2的另一个视角的结构示意图;

34.图4是本实施方式的下层气浮滑轮重力补偿平台2的结构示意图;

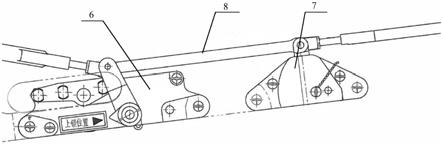

35.图5是本实施方式的哑铃形气浮滑轮安装结构示意图;

36.图6是本实施方式的随动框的结构示意图;

37.图7是本实施方式的配重框的结构示意图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

40.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

41.如图1和图4、图5所示,本实施方式的基于气浮滑轮的六自由度微重力试验系统,包括上层姿态模拟平台1和下层气浮滑轮重力补偿平台2,上层姿态模拟平台1为绕三轴位姿模拟平台;

42.本实施方式的上层姿态模拟平台1实现绕三轴的旋转运动,下层气浮滑轮重力补偿平台2需要在补偿上层姿态模拟平台1的同时,实现三轴的平动运动;

43.下层气浮滑轮重力补偿平台2包括下支撑基座209、气足210、哑铃形气浮滑轮201、下气浮球窝202、绳203、配重框204、随动框205和圆柱气浮轴承206;

44.每个哑铃形气浮滑轮201的底部设置有两个下气浮球窝202,该下气浮球窝202固定在下支撑基座209上,对每个下气浮球窝202通气后,与上方对应的滑轮之间形成气膜,每个哑铃形气浮滑轮201的中部上挂有绳203,绳203的一端固定连接配重框204,另一端固定连接随动框205,上层姿态模拟平台1设置在随动框205的顶部,并与随动框205固定连接;配重框204的重量与随动框205及以上部分的重量相等,这样就可以实现对目标载荷的重力补偿;

45.且随动框205、配重框204和下支撑基座209的中心在同一条线上;

46.配重框204和随动框205均设置有气浮导向杆207,每个气浮导向杆207穿过下支撑基座209,且在气浮导向杆207与下支撑基座209之间设置有圆柱气浮轴承206,气浮导向杆207和对应的圆柱气浮轴承206组成气浮导向,圆柱气浮轴承206通有气体后,气浮导向杆207与圆柱气浮轴承206之间形成气膜,实现近似于无摩擦的运动,完成导向的功能同时又

尽可能减少对重力补偿的干扰;

47.气足210设置在下支撑基座209的底部,出气口朝下,通气后,与大理石平面形成气膜,气足210支撑整个系统,且通有一定压力的氮气,气足210与大理石气浮平台之间实现近似于无摩擦的运动,为整个系统提供水平面内的平动自由度。

48.哑铃形气浮滑轮201、下气浮球窝202、绳203组成气浮滑轮,下层气浮滑轮重力补偿平台2通过哑铃形气浮滑轮201与配重框平衡的方式实现竖直方向的零重力模拟,通过气足210实现水平二维平动,该系统能够提高航天器地面仿真模拟精度,本实施方式可应用于高精度分布式航天器、在轨抓捕、在轨对接等复杂航天任务的地面模拟试验。

49.如图7所示,本实施方式的配重框204包括配重上板和配重下板;

50.配重上板和配重下板均为环状;配重上板和配重下板之间通过多个气浮导向杆207连接;

51.如图6所示,随动框205包括随动上板和随动下板,随动下板为环状;随动上板和随动下板之间通过多个气浮导向杆207连接;

52.配重上板及配重下板的内径大于随动上板及随动下板的外径,随动框205设置在配重框204的环内,随动框205和配重框204互相不接触。

53.本实施方式的绳203的一端从下支撑基座209穿过与配重框204的配重下板连接;

54.本实施方式的绳203的另一端从下支撑基座209穿过与随动框205的随动下板连接。

55.如图2和图3所示本实施方式的上层姿态模拟平台1包括气浮球101、上气浮球窝102和姿态平台安装板110;

56.上气浮球窝102安装在姿态平台安装板110的中心位置,气浮球101设置在上气浮球窝102上,气浮球101和上气浮球窝102之间通有气体,形成气膜。

57.本实施方式的所述上层姿态模拟平台1还包括调平模组106,所述调平模组106设置在姿态平台安装板110上,所述调平模组106包括电机驱动直线模组和质量块,通过电机驱动直线模组调整质量块的位置进行实现对上层姿态模拟平台1质心的调整,最终将质心调整到转动中心的位置。

58.本实施方式的上层姿态模拟平台1还包括喷气模块103和上平台气瓶104;

59.喷气模块103、上平台气瓶104固定在姿态平台安装板110上,上平台气瓶104为喷气模块103和上气浮球窝102提供气体,上气浮球窝102与对应气浮球之间形成气膜,喷气模块用于提供推力。

60.本实施方式的上层姿态模拟平台1中的上气浮球窝102为多孔制材料,通有一定压力的气体,与气浮球101之间有高刚度的气膜,该结构可使上层姿态模拟平台1实现绕三轴近似于无摩擦的转动;喷气模块103由喷嘴、电磁阀和安装座组成,是整个系统的控制执行单元,通过喷出一定压力的氮气产生喷气反作用力,由上平台气瓶104中的高压氮气减压后供气;

61.该平台由哑铃形气浮滑轮、气浮球窝、绳、配重框、随动框等组成在试验过程中喷气消耗的气体会导致上层姿态模拟平台1的质量变化,也就是重力补偿机构的补偿目标出现了改变,针对这一问题,本实施方式的上层姿态模拟平台1还包括质量流量计105,质量流量计105设置在上平台气瓶104的总供气管路中,测量喷气过程的消耗的气体质量,并发送

给下层气浮滑轮重力补偿平台2;

62.下支撑基座209包括支撑上板、支撑下板和支撑杆,支撑上板和支撑下板之间通过支撑杆固定连接,支撑上板的中部设有通孔;

63.下层气浮滑轮重力补偿平台2还包括直线电机211和直线电机电池212,直线电机211和直线电机电池212设置在支撑下板上,所述直线电机211的动子穿过支撑上板的通孔与随动上板的底部固定连接,根据质量流量计105测量的气体质量控制直线电机211的动子带动随动框205运动,实现对消耗气体的重力补偿。直线电机电池212为直线电机211供电;

64.质量流量计105安装在上平台气瓶104减压后的总供气管路当中,可以实时测量出流过管路的气体质量流量,并做累积,即可得到喷气模块103在喷气过程中消耗的氮气质量m1,台上计算机107采集后传递给下层气浮滑轮重力补偿平台22以做重力补偿使用,直线电机211根据质量流量计105测量的m1输出力以实时补偿喷气消耗的氮气质量,保持零重力状态。

65.本实施方式的下层气浮滑轮重力补偿平台2还包括下平台气瓶208,下平台气瓶208设置在下支撑基座209上,为圆柱气浮轴承206、下气浮球窝202和气足210供气。

66.本实施方式还包括支撑柱3和称重传感器4;

67.支撑柱3固定在姿态平台安装板110和随动框205顶部之间,用于实现随动框205通过支撑柱3支撑上层姿态模拟平台1,称重传感器4设置在支撑柱3与随动框205顶部之间,实时检测上层姿态模拟平台1的受力。

68.本实施方式的上层姿态模拟平台1还包括台上计算机107、电池108和电源109;

69.所述台上计算机107用于进行数据计算、数据传输和控制指令发出,电池108和电源109可实现供电,可根据不同任务需求安装不同的电气元件。

70.虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。