1.本发明涉及一种负载敏感阀,特别是一种结构紧凑型负载敏感阀。

背景技术:

2.负载敏感阀是一种流量控制阀,可将泵的流量调节到执行器所需的流量。具体工作原理为:泵的流量与安装在泵出口和执行器之间的外部传感节流孔(以下简称节流阀)的横截面积有关;通过负载敏感阀比较节流阀前后的压力,并保持节流阀的压降(以下都称压差)恒定,从而使泵的流量保持恒定;压差增大时,泵朝小排量回摆,压差减小时,泵朝大排量回摆,直到节流阀两端压差恢复到设定值,使泵的流量恢复到设定值。

3.目前市场上常见的负载敏感阀,如专利申请号分别为cn202021741604.9、cn202020481311.5的专利中,负载敏感阀阀芯加工精度高且阀芯和阀体都需要热处理;又如专利申请号为cn201320825991.8的专利中,虽然采用阀套加阀芯的结构,但是阻尼孔组装在阀体上,油路复杂,同时阀芯加工精度高,并且用螺杆对负载敏感阀阀芯限位,增加阀体的体积,增大泵的体积,增大主机的安装空间。

4.在工程机械中,履带机械广泛应用于交通运输、水利工程、矿山开采等工程的机械施工。其液压系统一般由液压双联泵并联提供液压能,该液压双联泵一般为恒功率控制。需在该双联泵功率阀上复合负载敏控制,在低压阶段使泵向执行器提供大流量以提高效率。

5.如果采用上述三种专利中的任一种负载敏感阀组装在功率阀上,则需要在阀体外预留安装空间;同时,采用上述三种专利中的前两种中的任一种负载敏感阀结构集成在功率阀阀体内,还需要对阀体进行热处理,因阀体体积大,成本极高;采用第三种专利的负载敏感阀结构集成在功率阀阀体内,则阀体内部油路结构复杂,加工难度大,同时阀芯加工精度要求高,成本极高。

6.因此,现有的技术存在着所需安装空间较大、加工难度大以及成本较高的问题。

技术实现要素:

7.本发明的目的在于,提供一种结构紧凑型负载敏感阀。本发明具有能够有效缩减安装空间、降低加工难度以及降低生产成本的特点。

8.本发明的技术方案:一种结构紧凑型负载敏感阀,包括内置于泵功率阀阀体内的阀套,阀套内设有阀芯;还包括设置在泵功率阀阀体尾端的螺套,螺套内从前往后依次设有大弹簧座和小弹簧座,大弹簧座与阀芯尾端光滑球面定位配合,小弹簧座尾端连接有调压螺钉,调压螺钉上还设有密封锁紧螺母;所述大弹簧座和小弹簧座之间设有小弹簧,大弹簧座和螺套之间设有大弹簧;所述阀芯前端的内部还设有阻尼螺堵。

9.前述的一种结构紧凑型负载敏感阀中,所述螺套前端设有径向半圆孔。

10.前述的一种结构紧凑型负载敏感阀中,阀芯和阀套的前端与泵功率阀阀体之间设有第一p腔;阀套和阀芯的尾端、螺套的前端与泵功率阀阀体之间设有第二p腔。

11.前述的一种结构紧凑型负载敏感阀中,所述泵功率阀阀体内从前往后依次设有a

腔、b腔、t腔和x腔;所述a腔与泵的出油口相配合,b腔与变量活塞无杆腔相通,t腔与回油腔相通;所述x腔经节流阀与泵出油口相通。

12.前述的一种结构紧凑型负载敏感阀中,x腔与第二p腔位置相对应。

13.前述的一种结构紧凑型负载敏感阀中,所述阀套包括阀套本体,阀套本体上从前往后依次设有径向a孔、径向b孔和径向t孔;所述径向b孔的内壁面上设有环形槽;阀套本体尾端设有与泵功率阀阀体相配合的限位台阶。

14.前述的一种结构紧凑型负载敏感阀中,所述阀芯包括阀芯本体,阀芯本体前端设有轴向c腔,阀芯本体上设有与轴向c腔相配合的径向a孔;阀芯本体中部设有环形控制台阶;所述环形控制台阶与环形槽相配合。

15.前述的一种结构紧凑型负载敏感阀中,环形控制台阶两端还设有倾斜倒角。

16.前述的一种结构紧凑型负载敏感阀中,阀芯本体尾端还设有均压槽。

17.前述的一种结构紧凑型负载敏感阀中,所述阻尼螺堵上设有阻尼孔。

18.与现有技术相比,本发明采用阀套阀芯结构,将其内置于泵功率阀阀体的内部;即在泵功率阀阀体内,集成负载敏感阀,设计油路从泵的出口引油液到a腔,从变量活塞无杆腔引油液到b腔,t腔与回油腔相通;当泵不工作时,b腔与t腔联通,泵的变量活塞无杆腔的油液通回油,泵处于大排量;当泵工作时,负载敏感阀比较节流阀前后的压力,并保持节流阀的压差恒定,从而使泵的流量保持恒定。压差增大时,阀芯右移,a腔与b腔相通,油液进入活塞无杆腔,活塞推动泵朝小排量回摆;压差减小时,阀芯左移,阻断a腔与b腔相通,b腔与t腔相通,活塞无杆腔油液回油,活塞推动泵朝大排量回摆,直到节流阀两端压差恢复到设定值,使泵的流量恢复到设定值。

19.采用上述结构,具有以下优点:

20.1.负载敏感阀内置于泵功率阀阀体内,不改变泵的结构,不需要主机额外预留安装空间,不占用主机的安装空间,既能极大的缩减安装空间,又能降低主机成本;只需对阀芯、阀套进行热处理,阀体不用热处理,也能进一步降低成本。与此同时,将负载敏感阀内置于阀体内,不改变泵的原有设计,便于主机的安装,具有体积小,结构紧凑,集成度高、成本低的特点;且可根据客户的具体要求,通过调节弹簧的预紧力,匹配节流阀不同的压差,市场竞争力强。

21.2.负载敏感阀内部油道简单、结构简单,易加工,成本低。

22.3.将阀芯环形控制台阶两端设置为倾斜倒角,简化了阀芯结构,降低加工难度,降低加工成本。

23.4.在阀芯上增加均压槽,降低阀芯在阀套内卡滞的风险。

24.5.在阀芯上集成阻尼孔,减少液压冲击的同时减少阀体油路,降低加工成本。

25.6.阀套为回转体,不需要专门的夹具,易加工,成本低。

26.综上所述,本发明具有能够有效缩减安装空间、降低加工难度以及降低生产成本的特点。

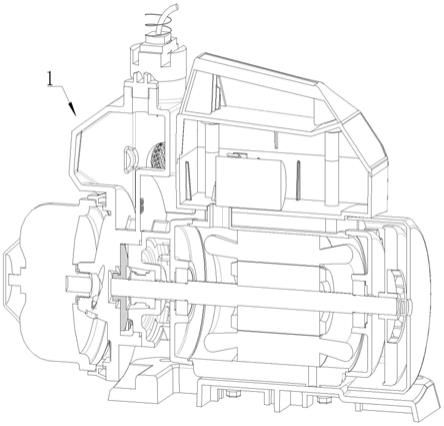

附图说明

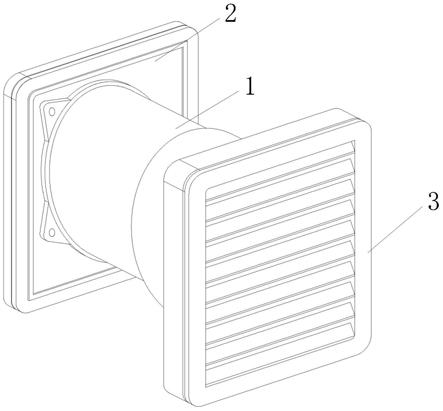

27.图1是本发明的纵剖面结构图;

28.图2是负载敏感阀阀套纵剖面结构图;

29.图3是负载敏感阀阀芯纵剖面结构图;

30.图4是阻尼螺堵纵剖面结构图;

31.图5是本发明的工作原理图。

32.附图中的标记为:1

‑

泵,2

‑

变量活塞,3

‑

功率阀,4

‑

节流阀,5

‑

先导阀,6

‑

负载敏感阀;61

‑

泵功率阀阀体,62

‑

阻尼螺堵,63

‑

阀芯、64

‑

阀套,65

‑

大弹簧座,66

‑

大弹簧,67

‑

小弹簧,68

‑

小弹簧座,69

‑

调压螺钉,610

‑

密封锁紧螺母,611

‑

螺套,612

‑

径向半圆孔,613

‑

第一p腔,614

‑

第二p腔,615

‑

a腔,616

‑

b腔,617

‑

t腔,618

‑

x腔,641

‑

阀套本体,642

‑

径向a孔,643

‑

径向b孔,644

‑

径向t孔,645

‑

环形槽,646

‑

限位台阶,631

‑

阀芯本体,632

‑

轴向c腔,633

‑

径向a孔,634

‑

环形控制台阶,635

‑

倾斜倒角,636

‑

均压槽,621

‑

阻尼孔。

具体实施方式

33.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

34.实施例。一种结构紧凑型负载敏感阀,构成如图1至图5所示,包括内置于泵功率阀阀体61内的阀套64,阀套64内设有阀芯63;还包括设置在泵功率阀阀体61尾端的螺套611,螺套611内从前往后依次设有大弹簧座65和小弹簧座68,大弹簧座65与阀芯63尾端光滑球面定位配合,小弹簧座68尾端连接有调压螺钉69,调压螺钉69上还设有密封锁紧螺母610;所述大弹簧座65和小弹簧座68之间设有小弹簧67,大弹簧座65和螺套611之间设有大弹簧66;所述阀芯63前端的内部还设有阻尼螺堵62。

35.所述螺套611前端设有径向半圆孔612。

36.阀芯63和阀套64的前端与泵功率阀阀体61之间设有第一p腔613;阀套64和阀芯63的尾端、螺套611的前端与泵功率阀阀体61之间设有第二p腔614。

37.所述泵功率阀阀体61内从前往后依次设有a腔615、b腔616、t腔617和x腔618;所述a腔615与泵1的出油口相通,b腔616与变量活塞2无杆腔相通,t腔617与回油腔相通;所述x腔618经节流阀4与泵1出油口相通。

38.x腔618与第二p腔614位置相对应。

39.所述阀套64包括阀套本体641,阀套本体641上从前往后依次设有径向a孔642、径向b孔643和径向t孔644;所述径向b孔643的内壁面上设有环形槽645;阀套本体641尾端设有与泵功率阀阀体61相配合的限位台阶646。

40.所述阀芯63包括阀芯本体631,阀芯本体631前端设有轴向c腔632,阀芯本体631上设有与轴向c腔632相通的径向a孔633;阀芯本体631中部设有环形控制台阶634;所述环形控制台阶634与环形槽645相配合。

41.环形控制台阶634两端还设有倾斜倒角635。

42.阀芯本体631尾端还设有均压槽636。

43.所述阻尼螺堵62上设有阻尼孔621。

44.环形控制台阶的前端倾斜倒角为n1,环形控制台阶的后端倾斜倒角为n2。

45.环形槽前端为m1,环形槽后端为m2。

46.所述阀套上还加工有螺纹孔,方便装配,易互换,易维修。

47.上述的前端与图示中的左端相对应,后端与图示中的尾端相对应。

48.阀套64与泵功率阀阀体61圆柱面配合,形成圆柱面密封;阀芯63与阀套64圆柱面配合,形成圆柱面密封,且阀体61、阀套64、阀芯63三者圆柱面密封,形成密封腔(第一p腔);阻尼螺堵62与阀芯63螺纹连接;螺套611与阀体61螺纹连接,插装在阀体61中。大弹簧座65与阀芯63光滑球面定位配合,小弹簧座68由调压螺钉69定位,小弹簧67分别由大弹簧座65、小弹簧座68定位,组装在大弹簧座65与小弹簧座68之间;大弹簧66由螺套611与大弹簧座65定位,组装在螺套611与大弹簧座65之间。大弹簧66,小弹簧67的预紧力由调压螺钉调节。

49.阀套64由图示右端的限位台阶定位,在螺套的作用下抵死在阀体61上,不会左右移动。

50.阀体61、阀套64、阀芯63、螺套611四者形成密封腔(第二p腔)。

51.泵不工作时,阀芯63与阀体61底部是贴合在一起的,图示分开状态是为了便于描述阀的工作原理,其余各零件位置如图1所示。

52.双联泵的两个泵功率阀阀体均设有本发明的负载敏感阀。因双联泵另一泵的配置是对称配置,为便于描述原理,只描述一泵的控制。

53.工作原理:

54.节流阀的工作原理:当油液通过时,会产生压力损失,即节流阀前后会存在一定大小的压差;在节流阀开口形状和开度以及油液粘度不变的前提下,该压差的大小仅与通过的流量大小有关,而与压力的大小无关。反之,如果维持节流阀前后的压差恒定不变,则不论压力如何改变,通过节流阀的流量也保持恒定不变。

55.负载敏感阀工作原理:

56.泵不工作时,阀芯63在大弹簧66、小弹簧67的作用下,抵死阀体61的底端(即前端)。此时阀芯63的环形控制台阶n1端与阀套64的环形槽m1端形成正遮盖,阻断a腔与b腔相通;阀芯63的环形控制台阶的n2端与阀套64的环形槽的m2侧形成正开口,使b腔与t腔相通。即变量活塞无杆腔无杆腔通向回油腔,泵处于大排量。

57.当泵开始工作时,泵出口压力油通过阀体61的a腔、阀套64径向a孔、阀芯63的径向a孔进入阀芯63的轴向c腔,再通过阻尼螺堵62的阻尼孔进入第一p腔,作用到阀芯63的左端面上;同时泵出口压力油通过节流阀4,阀体61的x腔,螺套611上的径向半圆孔进入第二p腔,作用在阀芯63的右端面上。因节流阀4的节流作用,阀芯63上受到的压力为前述压差,同时阀芯63受到大弹簧66,小弹簧67的作用力。

58.调节调压螺钉69,使大弹簧66、小弹簧67的预紧力与压力油作用在阀芯63上作用力(压差与阀芯63圆柱面面积之积)相等。此时,当泵转速上升或压力下降造成泵的出口流量升高时,节流阀4前后的压差也随之升高,则阀芯63向右移动,阀芯63的环形控制台阶n1端与阀套64的环形槽m1端形成正开口,同时阀芯63的环形控制台阶n2端与阀套64的环形槽m2端形成正遮盖,使a腔与b腔相通,同时阻断b腔与t腔;压力油通过阀体61的a腔,阀套64的径向a孔、径向b孔进入b腔,再进入变量活塞无杆腔,推动变量活塞无杆腔向小角度摆动,出口流量随之降低至调定值,节流阀前后的压差也随之降低至调定值,于是阀芯63向左移动回位。当转速降低或压力升高造成泵的出口流量降低时,作用过程与上述过程相反。阀芯63在弹簧力的作用下向左移动,阀芯63的环形控制台阶n1端与阀套64的环形槽m1端形成正遮盖,阻断a腔与b腔相通;阀芯63的环形控制台阶n2端与阀套64的环形槽m2端形成正开口,使b腔与t腔相通。变量活塞无杆腔中的油液通过阀体b腔,阀套径向孔b和t进入阀体61的t腔,

变量活塞回位,向大角度摆动,出口流量随之增大至调定值。节流阀前后的压差也随之增大至调定值,于是阀芯63向右移动回位。

59.需要注意的是在实际工作中并无明显的分段作用过程,这是因为阀芯63随动敏感,它总是处于某一动平衡状态,保持一定的开度。

60.总之,负载敏感阀的作用就是接收来自于节流阀的压差信息,并将压差转换成一定的开度,从而控制变量活塞2的摆角的大小,间接控制泵的出口流量,最终修正压差至恒定值以保证泵的出口流量为恒定值。

61.客户对负载敏感阀压差有不同要求时,可通过调压螺钉69调节大弹簧66,小弹簧67的预紧力实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。