1.本发明涉及工业制造技术领域,具体涉及一种高耐蚀热压零部件的制备装置。

背景技术:

2.高强钢构件由于其优异的机械性能正广泛应用于汽车工业中,可以实现车身轻量化同时提高安全性。热成形高强钢部件由于成形力小、零件回弹小等优点而获得广泛应用。热冲压用钢可分为无镀层和带镀层两种。无镀层钢板加热保温阶段会发生严重的氧化现象,后期需要喷丸处理,且容易生锈,而带镀层钢板则克服了这些缺陷,但是生产成本也较高。

3.但是,由于纯锌镀层经奥氏体化之后,镀层液态zn在高于γ相熔点782℃时冲压,易产生液态金属致脆性裂纹,影响零件性能。

4.为了防止裂纹产生,目前镀锌热成形设备主要有以下两种类型:

5.1)间接成形装备:镀锌板料首先冷冲压,完成零件90%的预成形,之后将零件加热至奥氏体化,再转移至冷却模具中完成终成形及淬火。目前奥钢联采用间接热冲压实现了锌基镀层热冲压零件的制造,但该工艺过程工序多(增加了冷冲压成形),能耗大,且零件需放置于专用托架中进行加热和转移,自动化控制难度高,对加热炉要求较高。

6.2)多道次成形装备:多套模具安装至液压机中,采用级进模的原理连续多道次冲压成形。该装备要求压机比较大,自动化难度高,且多套模具投资较高。

7.另外有专利(201780010625.8),提出了在成形模具的正半径和/或拉伸边缘附近,将氧气供应到将要成型的金属板坯料,防止在成型和硬化过程中产生微裂纹,但该装置需高压气体,能耗及成本高,且在模具面打孔破坏了模具型面,不易实施。

8.专利cn 107922984 a,提出了一种用于热的非无尽表面的均匀非接触式冷却的方法及其装置,通过设置叶片、喷嘴对料片进行非接触冷却;该种非接触冷却方式,气体通过喷嘴喷出吹到钢板表面,冷却速度不均匀;且装置控制复杂,需要实时反馈板料温度,不易实施。

9.因此开发一种成本低、易实施的制备高耐蚀热压零部件的装备非常重要,可以有效减少裸板热冲压带来的表面脱碳和氧化起皮,提高耐蚀性能和零件服役性能。

技术实现要素:

10.针对现有技术中存在的问题,尤其是板料冷却速率不均、氧化层清洗困难、能耗高等问题,本发明的目的在于提供一种高耐蚀热压零部件的制备装置。

11.本发明解决其技术问题所采用的技术方案是:一种高耐蚀热压零部件的制备装置,包括热水箱、加热装置、模具、机械夹持装置、补水装置、蒸气冷凝器和水过滤模块,所述热水箱中盛放沸水,用于放入坯料,热水箱安装加热装置,用于自动控制热水箱中的水温,热水箱中的水温控制在70~100℃,模具安装在热水箱底部或独立安装在压机平台上;

12.热水箱的侧面安装有补水装置,补水装置设有液面位置监测仪和电控补水泵,用

于液面降低时自动加水或提示加水,热水箱的上部安装有蒸气冷凝器,用于对热水箱中的水蒸气收集、冷却和回收,热水箱上还安装有水过滤模块。

13.具体的是,所述热水箱尺寸满足坯料入水出水要求,热水箱设有排水口,用于热水箱进行排水清洁,且热水箱内部安装有超声波激发系统,用于清洁坯料。

14.具体的是,所述加热装置设有测温和反馈模块,用于在水温降低时自动加热,达到温度点时停止加热,加热装置安装在热水箱内部或独立安装,加热装置独立安装时需具备与热水箱之间的水循环功能。

15.具体的是,所述模具固定于热水箱底部时,沸水液面高于模具下模,且合模后沸水不会溢出热水箱。

16.具体的是,所述机械夹持装置设有稳定移动高温坯料的夹具,夹具设有水平面为轴,进行

‑

45

°

~45

°

的旋转轴;机械夹持装置在转移高温坯料入水和出水时,通过控制入水角度和出水角度,保证坯料各位置在沸水中的时间一致。

17.具体的是,所述水过滤模块具有高温水的过滤机构,用于降低细小颗粒的浓度,水过滤模块根据实际需求选择过滤颗粒尺寸,过滤颗粒尺寸范围10um~10mm。

18.具体的是,所述坯料为板材或管材,材料为gi锌层、ga锌层、锌铝镁镀层的低熔点镀层热成形钢。

19.具体的是,所述坯料经过加热至奥氏体化后,首先转移至热水箱内进行清洗,坯料在沸水中的停留时间为0.1s

‑

12s,之后进入模具中进行成形和淬火。

20.本发明具有以下有益效果:

21.1)本发明中的装置与现有镀锌热成形装备相比,设备简单,不用改变现有产线设备布局,只需在现有产线中安装该装置即可,无需重新投资产线;

22.2)本发明只需控制水温和坯料入水时间即可控制坯料均匀冷却和板料成形温度,自动化易于实现;

23.3)本发明通过流动液体与坯料进行直接接触,可以有效清洁表面;另外该装置还可以加入超声波装置对坯料表面极薄氧化层进行清洗,增强对表面氧化层的清洗效果;

24.4)本发明中高温坯料进入热水后,坯料热量会补充到热水中;通过调节水量和水温,可以达到热水的耗散热量与补充热量平衡,在生产过程中无需对热水进行补热,即可实现连续生产,节能减排;

25.5)本发明中模具可以置于热水箱中进行传热和散热,无需额外的冷却水道,极大降低了模具的加工成本;

26.6)本发明装置中安装的过滤装置和冷凝装置,过滤装置可以将水中的氧化物颗粒进行过滤,实现水的循环利用;冷凝装置可以将钢板冷却过程中产生的水蒸气回流,保证产线周边环境干燥。

附图说明

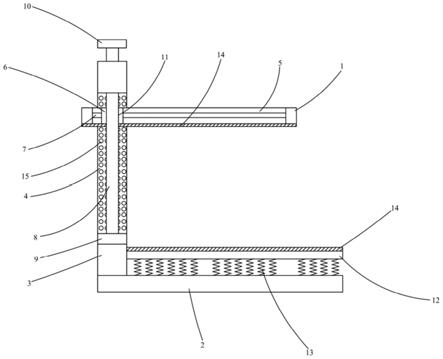

27.图1是本发明装备制备板材模具与热水箱独立的示意图。

28.图2是本发明装备制备板材模具安装于热水箱底部的示意图。

29.图3是本发明装备制备管材模具在外结构示意图。

30.图4是本发明装备制备管材模具在水中结构示意图。

31.图5是本发明装备生产零部件的镀层裂纹形貌图。

32.图中:1

‑

热水箱;2

‑

加热装置;3

‑

模具;4

‑

机械夹持装置;5

‑

补水模块;6

‑

蒸气冷凝器;7

‑

水过滤模块。

具体实施方式

33.以下将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地进一步详细的说明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.一种高耐蚀热压零部件的制备装置,包括热水箱1、加热装置2、模具3、机械夹持装置4、补水装置5、蒸气冷凝器6和水过滤模块7。

35.热水箱1用于放入坯料,尺寸满足坯料入水出水要求。

36.热水箱1用于盛放温度大于70℃的沸水。在底部安装加热装置2,用于自动控制热水箱1中的水温;加热装置2设有测温和反馈模块,用于在水温降低时自动加热,达到温度点时停止加热,加热装置2可与热水箱1连体,也可独立,若独立需具备与热水箱1之间的水循环功能。

37.模具3安装在热水箱1底部并与热水箱1一起固定于压机平台上,此时沸水液面高于模具下模,且上模合模后沸水不会溢出热水箱1。或者模具3独立固定在压机平台上,热水箱1放置于合适位置。

38.机械夹持装置4设有稳定移动高温坯料的夹具,夹具并具有耐高温、防水功能;应具备以水平面x(或y)为轴,进行

‑

45~45

°

的旋转功能;机械夹持装置4在转移高温坯料入水和出水时,通过控制入水角度和出水角度,保证坯料各位置在沸水中的时间一致。

39.热水箱1的侧部安装补水装置5,补水装置5设有液面位置监测仪和电控补水泵,用于液面降低时自动加水或提示加水;热水箱1的上部安装有蒸气冷凝器6,用于对热水箱1中的水蒸气收集、冷却和回收,以降低生产环境的湿度。

40.热水箱1中安装有水过滤模块7。水过滤模块7具有高温水的过滤机构,用于降低细小颗粒的浓度,水过滤模块根据实际需求选择过滤颗粒尺寸,过滤颗粒尺寸范围10um~10mm。

41.热水箱1设有排水口,用于热水箱1进行排水清洁。热水箱1内部可以安装有超声波激发系统,用于清洁坯料。热水中可加入水溶性溶液。

42.坯料为板材或管材,材料为gi锌层、ga锌层、锌铝镁镀层的低熔点镀层热成形钢。

43.坯料经过加热至奥氏体化后,首先转移至热水箱1内进行清洗,坯料在沸水中的停留一定时间,之后进入模具3中进行成形和淬火。

44.实施例一:

45.如图1所示,一种高耐蚀易焊接热压零部件的制备装置。热水箱1,用于盛放温度大于70℃以上的沸水,并具有进水口和换水口,具有放水清洁和水循环功能。

46.加热装置2,具有测温和负反馈功能,可在热水箱1内水温降低时自动加热,达到温度点时停止加热。加热装置2可与与热水箱连体,也可独立,若独立需具备与热水箱1之间的水循环功能。

47.模具3安装于压机工作台上。

48.机械夹持装置4具有用于稳定移动高温坯料的夹具,并具有耐高温、防水功能;应具备以水平面x(或y)为轴,进行

‑

45

°

~45

°

的旋转功能。

49.补水装置5,具有水面位置监测、补水功能,可在液面降低时进行加水或提示。

50.蒸气冷凝器6,具有水蒸气收集、冷却和回收功能,以降低生产环境的湿度。

51.水过滤模块7,具有高温水的过滤循环功能,降低细小颗粒的浓度。

52.具体操作步骤:镀层热成形钢板在加热炉中加热至完全奥氏体化状态(ac3以上);由机械夹持装置4将高温板料转移至热水箱1中,以一定的角度入水(如30

°

),调整角度后以对称角度出水(

‑

30

°

),使板料均匀冷却;板料在沸水中的停留时间为0.1

‑

12s;出水后将板料放入模具3冲压成形和淬火。图5为成形件镀层裂纹形貌图,可以看出裂纹未侵入基体。

53.实施例二:

54.如图2所示,模具3下模与热水箱1一起安装于压机平台,模具3固定于热水箱1底部,沸水液面高于模具,且合模后沸水不会溢出热水箱1。

55.镀层热成形钢板在加热炉中加热至完全奥氏体化状态(ac3以上),由机械夹持装置4将高温板料转移至热水箱1中并入水,在沸水中停留0.1

‑

12s后,将板料置于模具上方,模具下压使板料成形和淬火。

56.实施例三:

57.如图3所示,具体操作步骤为:试件为镀层热成形管材,其他步骤与实施例一相同。

58.实施例四:

59.如图4所示,管成形模具安装在热水箱1内部,镀层管在加热炉中加热至完全奥氏体化状态(ac3以上),由机械夹持装置4将高温管料转移至热水箱1中,将管料放入模具3,由密封装置对管端部进行密封,之后进行管材成形。

60.本发明不局限于上述实施方式,任何人应得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

61.本发明未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。