1.本发明涉及粘接性优异的双轴拉伸聚酰胺膜。特别是涉及与密封膜的耐水粘接强度优异,且阻气性优异的双轴拉伸聚酰胺膜。

背景技术:

2.双轴拉伸聚酰胺膜的拉伸强度、弯曲强度、耐针孔性、耐油性、氧气阻隔性等优异,因此被用作包装材料,特别是食品包装用材料。

3.双轴拉伸聚酰胺膜通常通过将聚乙烯、聚丙烯等能够热封的聚烯烃膜(也称为密封膜)层叠(也称为层压),并将成为袋的边缘部进行热封,制成包装袋等而使用。双轴拉伸聚酰胺膜被广泛用作食品包装材料。

4.但是,在将双轴拉伸聚酰胺膜与密封膜的层压膜用于液体汤袋、富含水的食物用袋的情况下,存在所层压的膜间的粘接强度(也称为层压强度)弱、层压的膜剥离的问题。特别是存在下述缺点:在蒸煮等高温下进行热水处理后,水渗透至经层压的膜间,双轴拉伸聚酰胺膜与密封膜之间的层压强度极度降低。

5.作为改良层压强度的方法,提出了一种在制造膜的工序中对膜表面进行涂布而提高粘接强度的方法(参照专利文献1)。但是,该方法存在生产率变差、生产成本变高的问题。此外,存在因涂布而产生粘连的问题、产生条纹、伤痕的缺陷的问题。因此,要求即使不进行涂布,层压强度也高的双轴拉伸聚酰胺膜。

6.因此,提出了一种将下述未拉伸片进行双轴拉伸而得到的层叠聚酰胺膜,所述未拉伸片是将在表层配合有共聚聚酰胺的层共挤出而得到的(参照专利文献2)。但是,该方法虽然层压强度提高,但为了得到强的耐水层压强度,需要在制造膜的工序中对膜表面进行涂布。

7.另一方面,提出了一种由聚酰胺6/66共聚物形成的提高了逐次双轴拉伸性的双轴拉伸聚酰胺膜的制造方法(参照专利文献3)。

8.另外,提出了一种通过管式法而得到的厚度精度良好的双轴拉伸聚酰胺6/66共聚物膜的制造方法(参照专利文献4)。

9.这些由聚酰胺6/66共聚物形成的双轴拉伸聚酰胺膜与聚酰胺6、聚酰胺66相比熔点低,因此耐热性、在高温下的尺寸稳定性差,不适于煮沸处理、蒸煮处理中所使用的包装袋用的膜。

10.提出了一种5层的双轴拉伸聚酰胺膜,其是通过将以聚酰胺6为主成分的层、由聚酰胺6和聚酰胺6/66形成的层、以及包含乙烯

‑

乙酸乙烯酯共聚物皂化物的阻隔层层叠并进行挤出而得到的(参照专利文献5)。但是,由于包含含乙烯

‑

乙酸乙烯酯共聚物皂化物的阻隔层,所以无法将拉幅机中的夹具握持部的膜回收并再使用。还提出了将以聚己二酰间苯二甲胺为主成分的层设为阻隔层(参照专利文献6)。但是,此时存在膜的耐冲击性、耐针孔性变差的问题。

11.现有技术文献

12.专利文献

13.专利文献1:日本专利04660866

14.专利文献2:日本专利04178814

15.专利文献3:日本特公昭57

‑

8647

16.专利文献4:日本特公平6

‑

37081

17.专利文献5:日本专利05068084

18.专利文献6:日本专利05383563

技术实现要素:

19.发明要解决的课题

20.本发明的目的在于解决现有的双轴拉伸聚酰胺膜的上述问题,低廉地提供粘接强度,特别是耐水层压强度优异的阻气性双轴拉伸聚酰胺膜。

21.用于解决课题的手段

22.本发明人等进行了深入研究,结果发现,通过在以聚酰胺6为主成分的基材层层叠以聚酰胺6共聚物为主成分的易粘接层而得到层叠拉伸聚酰胺膜,并在该层叠拉伸聚酰胺膜的易粘接层表面形成无机薄膜层,从而能够解决课题。

23.本发明包括以下的构成。

24.〔1〕一种阻气性聚酰胺膜,其特征在于,其是在基材层(a层)的至少一面层叠有易粘接层(b层)而成的拉伸聚酰胺膜的易粘接层(b层)的表面层叠有无机薄膜层(c层)而成的阻气性聚酰胺膜,上述a层含有65质量%以上的聚酰胺6,上述b层含有60~100质量%的聚酰胺6共聚物和0~40质量%的聚酰胺6,所述聚酰胺6的共聚物中的共聚成分的比率为3~35质量%。

25.〔2〕根据〔1〕所述的阻气性聚酰胺膜,其特征在于,上述a层含有70质量%以上的聚酰胺6。

26.〔3〕根据〔1〕或〔2〕所述的阻气性聚酰胺膜,其特征在于,上述a层、b层和c层按照a层/b层/c层、或者b层/a层/b层/c层的顺序层叠。

27.〔4〕根据〔1〕~〔3〕中任一项所述的阻气性聚酰胺膜,其特征在于,上述聚酰胺6共聚物为聚酰胺6/66共聚物。

28.〔5〕根据〔4〕所述的阻气性聚酰胺膜,其特征在于,a层包含0.5~30质量%的聚酰胺6/66共聚物。

29.〔6〕根据〔1〕~〔3〕中任一项所述的阻气性聚酰胺膜,其特征在于,上述聚酰胺6共聚物为聚酰胺6/12共聚物。

30.〔7〕根据〔6〕所述的阻气性聚酰胺膜,其特征在于,a层包含0.5~30质量%的聚酰胺6/12共聚物。

31.〔8〕根据权利要求1~7中任一项所述的阻气性聚酰胺膜,其特征在于,层叠拉伸聚酰胺膜的厚度为5~30μm,a层的厚度为4.5μm以上,b层的厚度为0.5μm以上。

32.〔9〕根据〔1〕~〔8〕中任一项所述的阻气性聚酰胺膜,其特征在于,所述阻气性聚酰胺膜的耐水层压强度为1.0n/15mm以上。

33.所述本发明的阻气性聚酰胺膜通过包含65质量%以上、优选70质量%以上的聚酰

胺6的基材层(a层)而具有双轴拉伸聚酰胺膜所具有的优异的拉伸强度、冲击强度、弯曲强度、耐针孔性、耐油性、氧气阻隔性。

34.并且,易粘接层(b层)能够有助于双轴拉伸聚酰胺膜所具有的上述优异特性,并且使与无机薄膜层和密封膜的层压强度极为加强。特别是能够大幅提高耐水层压强度。

35.发明的效果

36.本发明的阻气性聚酰胺膜除了双轴拉伸聚酰胺膜所具有的优异的冲击强度、耐针孔性等以外,无机薄膜层所具有的阻气性和与密封膜层压时的耐水层压强度也强,因此在汤包装袋、富含水的食物的包装袋等的运输中,对于防止由冲击、振动导致的包装袋的破裂是有效的。

37.另外,本发明中的层叠拉伸聚酰胺膜省略了涂布工序,因此具有生产率好且经济、损伤等缺点少的优点。本发明的阻气性聚酰胺膜没有层叠涂布剂,因此具有卫生的优点。

具体实施方式

38.以下,对本发明进行详细说明。

39.本发明的阻气性聚酰胺膜是在基材层(a层)的至少一面层叠有易粘接层(b层)而成的拉伸聚酰胺膜的易粘接层(b层)的表面层叠有无机薄膜层(c层)而成的聚酰胺膜,上述a层含有65质量%以上、优选70质量%以上的聚酰胺6,上述b层含有60~100质量%的聚酰胺6共聚物和0~40质量%的聚酰胺6,所述聚酰胺6共聚物的共聚物中的共聚成分的比率为3~35质量%。

40.<层叠拉伸聚酰胺膜>

41.对本发明中的层叠拉伸聚酰胺膜进行说明。

42.作为本发明中的层叠拉伸聚酰胺膜的层叠构成,可举出按照a层/b层、或者b层/a层/b层的顺序层叠而成的构成。

43.本发明中的层叠拉伸聚酰胺膜的合计厚度为5~30μm。在层叠拉伸聚酰胺膜的合计厚度大于30μm的情况下,在强度方面性能会饱和。另外,与密封剂层压而制成包装袋时的柔软性变差。

44.本发明中的层叠拉伸聚酰胺膜的基材层(a层)的厚度为4.5μm以上。在基材层(a层)的厚度比4.5μm薄的情况下,膜整体过于柔软,无法用印刷机、制袋机进行加工。本发明中的层叠拉伸聚酰胺膜的层叠构成除了上述的按照a层/b层、或者b层/a层/b层的顺序层叠的构成以外,还可以为按照b层/a层/b层/a层/b层的顺序层叠的构成,进一步为多层的厚度构成,在这种情况下,a层的合计厚度优选为4.5μm以上。

45.本发明中的层叠拉伸聚酰胺膜的易粘接层(b层)的厚度为0.5μm以上。在b层的厚度比0.5μm薄的情况下,无法得到作为本发明的目的的耐水层压强度。b层的厚度的上限没有特别限定。但是,如果b层的厚度比5μm厚,则耐水层压强度饱和,因此优选为5μm以下。在此,需要0.5μm以上厚度的易粘接层(b层)是与密封剂层压的一侧的表面的b层的厚度。在按照b层/a层/b层的顺序层叠的构成、按照b层/a层/b层/a层/b层的顺序层叠的构成等的情况下,成为形成无机薄膜层的面的层以外的层的厚度可以薄于0.5μm。

46.本发明中的层叠拉伸聚酰胺膜的基材层(a层)包含65质量%以上的聚酰胺6。优选包含70质量%以上的聚酰胺6。在聚酰胺6少于65质量%的情况下,无法得到充分的冲击强

度、耐针孔性、高温下的尺寸稳定性、透明性。

47.基材层(a层)中使用的聚酰胺6通常是通过ε

‑

己内酰胺的开环聚合而制造的。通过开环聚合得到的聚酰胺6通常是在用热水将ε

‑

己内酰胺单体除去后,进行干燥之后用挤出机熔融挤出。

48.聚酰胺6的相对粘度优选为1.8~4.5,更优选为2.6~3.2。在相对粘度小于1.8的情况下,膜的冲击强度不足。在大于4.5的情况下,挤出机的负荷变大,难以得到拉伸前的片材。

49.基材层(a层)可以包含0.5~35质量%的聚酰胺6共聚物。a层通过包含聚酰胺6共聚物,能够提高a层与b层之间的粘接强度。基材层(a层)中含有的聚酰胺6共聚物优选为共聚成分与b层的聚酰胺6共聚物相同。

50.a层可以包含0.5~30质量%的聚酰胺mxd6(聚己二酰间苯二甲胺)。通过包含聚酰胺mxd6,能够使拉伸性良好,其结果是,能够得到在膜的生产中抑制膜断裂的效果、减少膜厚度不均的效果。

51.a层可以包含0.5~30质量%的聚酰胺弹性体或聚烯烃弹性体。通过包含聚酰胺弹性体或聚烯烃弹性体,能够使耐针孔性良好。

52.作为所使用的聚酰胺弹性体,可举出由尼龙12的硬链段和聚四亚甲基二醇的软链段形成的聚酰胺弹性体等。

53.作为所使用的聚烯烃弹性体,可举出以聚烯烃为硬链段、以各种橡胶成分为软链段的嵌段共聚物等。作为构成硬链段的聚烯烃,例如可举出乙烯、丙烯、1

‑

丁烯、1

‑

戊烯、4

‑

甲基

‑1‑

戊烯等。作为构成软链段的橡胶成分,例如可举出乙烯

‑

丙烯橡胶(epr)、三元乙丙橡胶(epdm)、聚丁二烯等。

54.本发明中的层叠拉伸聚酰胺膜的易粘接层(b层)包含60~100质量%的共聚物中的共聚成分的比率为3~35质量%的聚酰胺6共聚物。

55.在易粘接层(b层)的聚酰胺6共聚物的含量少于60质量%的情况下,无法得到充分的耐水层压强度。

56.上述聚酰胺6共聚物中的共聚成分的比率为3~35质量%。

57.在共聚成分的比率小于3质量%的情况下,无法得到充分的耐水层压强度。

58.如果共聚物中的共聚成分的比率大于35质量%,则有时在供给原料时难以操作。

59.上述聚酰胺6共聚物的熔点优选为170~220℃。更优选为175~215℃,进一步优选为180~210℃。如果聚酰胺6共聚物的熔点高于215℃,则有时无法得到充分的耐水粘接性。如果聚酰胺6共聚物的熔点低于170℃,则有时在供给原料时难以操作。

60.上述易粘接层(b层)中使用的聚酰胺6共聚物是将共聚成分以3~35质量%的比率与ε

‑

己内酰胺或氨基己酸共聚而得到的。在此,共聚的比率是利用热水等将共聚后残留的单体除去后的质量%。

61.作为与ε

‑

己内酰胺的共聚成分,例如可以是通过将除了ε

‑

己内酰胺以外的内酰胺、除了氨基己酸以外的氨基酸、二羧酸与二胺的盐进行共聚而得到的。在聚酰胺6共聚物的聚合中,作为与ε

‑

己内酰胺共聚的单体,例如可举出十一烷内酰胺、月桂基内酰胺、氨基十一烷酸、氨基月桂酸、己二酸、庚二酸、壬二酸、癸二酸、对苯二甲酸、间苯二甲酸、六亚甲基二胺、壬二胺、癸二胺、甲基戊二胺、间苯二甲基二胺、三甲基六亚甲基二胺等。

62.作为上述聚酰胺6共聚物,例如可举出聚酰胺6/66共聚物、聚酰胺6/12共聚物、聚酰胺6/6t共聚物、聚酰胺6/610共聚物、聚酰胺6/6i共聚物、聚酰胺6/9t共聚物、聚酰胺6/6i共聚物、聚酰胺6/11共聚物等。

63.易粘接层(b层)中使用的聚酰胺6/66共聚物可以是通过由ε

‑

己内酰胺与己二酸六亚甲基二铵盐进行聚合的方法等而得到的。

64.可以使用ultramid c3301(basf公司制)、nylon 5023b(宇部兴产株式会社制)等市售品。

65.需要说明的是,可在a层中含有0.5~30质量%的聚酰胺6/66共聚物也可以使用上述物质。

66.关于聚酰胺6/66共聚物中的聚酰胺6与聚酰胺66的共聚比例,聚酰胺6/66共聚物中的聚酰胺66的比率为3~35质量%。优选为5~30质量%。更优选为5~25质量%。

67.在聚酰胺6/66共聚物中的聚酰胺66的比率少于3质量%的情况下,不表现出作为本发明的课题的易粘接性。

68.在聚酰胺6/66共聚物中的聚酰胺66的比率多于35质量%的情况下,有时共聚物的结晶性变低,操作变得困难。

69.聚酰胺6/66共聚物的相对粘度优选为1.8~4.5,更优选为2.6~3.2。

70.易粘接层(b层)中使用的聚酰胺6/12共聚物可以是通过由ε

‑

己内酰胺与ω

‑

月桂基内酰胺进行聚合的方法等而得到的。

71.可以使用尼龙树脂7024b(宇部兴产株式会社制)等市售品。

72.需要说明的是,可在a层中含有0.5~30质量%的聚酰胺6/12共聚物也可以使用上述物质。

73.关于聚酰胺6/12共聚物中的聚酰胺6与聚酰胺12的共聚比例,聚酰胺6/12共聚物中的聚酰胺12的比率为3~35质量%。优选为5~30质量%。更优选为5~25质量%。

74.在聚酰胺6/12共聚物中的聚酰胺12的比率少于3质量%的情况下,不表现出作为本发明的课题的易粘接性。

75.在聚酰胺6/12共聚物中的聚酰胺12的比率多于35质量%的情况下,有时共聚物的结晶性变低,操作变得困难。

76.聚酰胺6/12共聚物的相对粘度优选为1.8~4.5,更优选为2.5~4.0。

77.本发明中的重点在于,通过在基材层(a层)上层叠包含聚酰胺6共聚物的易粘接层(b层),从而降低了形成无机薄膜层的面的结晶度。

78.作为在基材层(a层)上层叠包含聚酰胺共聚物的易粘接层(b层)的方法,优选为使用了进料块、多歧管等的共挤出法。除了共挤出法以外,也可以选择干式层压法、挤出层压法等。

79.在利用共挤出法进行层叠的情况下,a层和b层中使用的聚酰胺的相对粘度优选以a层和b层的熔融粘度之差变少的方式进行选择。

80.用于得到本发明中的层叠拉伸聚酰胺膜的拉伸方法可以为逐次双轴拉伸法、同时双轴拉伸法中的任一种。逐次双轴拉伸法可以提高制膜速度,因此在制造成本方面有利,因此优选。可以是基于单轴拉伸法的单轴拉伸膜,可以得到层压强度良好的单轴拉伸聚酰胺膜。但是,耐冲击性、耐针孔性是双轴拉伸聚酰胺膜的情况下良好。

81.作为装置,可以使用通常的逐次双轴拉伸装置。作为制造的条件,优选挤出温度为200℃~300℃,装置的行进方向即纵向(有时省略为md)的拉伸温度为50~100℃,纵向的拉伸倍率为2~5倍,装置的宽度方向(有时省略为td)拉伸温度为120~200℃,宽度方向拉伸倍率为3~5倍,热固定温度为200℃~230℃的范围。

82.作为本发明中的层叠拉伸聚酰胺膜的拉伸条件,优选沿纵向和宽度方向分别拉伸2.8倍以上,宽度方向进一步优选为3.2倍以上。另外,热固定温度高时,有可以得到更高的耐水层压强度的趋势,因此优选。在热固定温度低于200℃的情况下,有时无法得到充分的耐水层压强度和热尺寸稳定性。

83.在想要进一步提高无机薄膜层与易粘接层(b层)的粘接强度的情况下,可以实施电晕处理、火焰处理、锚固涂布处理等。

84.在本发明的层叠拉伸聚酰胺膜的易粘接层(b层)和/或基材层(a层)中,可以在不阻碍耐水层压强度等特性的范围内含有润滑剂、抗粘连剂、热稳定剂、抗氧化剂、抗静电剂、耐光剂、耐冲击改良剂等各种添加剂。

85.特别是如果添加发挥降低表面能的效果的亚乙基双硬脂酸酰胺(ebs)等有机润滑剂,则膜的滑动变得良好,因此优选。另外,优选添加二氧化硅微粒等无机微粒作为抗粘连剂。

86.本发明中的层叠拉伸聚酰胺膜和本发明的阻气性聚酰胺膜的雾度值优选为5.0%以下,更优选为4.0%,进一步优选为2.5%以下。如果雾度值超过5.0%,则透明性变差,作为发挥透明性的设计性高的设计的包装材料是不优选的。

87.<无机薄膜层(c层)>

88.通过在本发明中的双轴拉伸聚酰胺膜的表面设置无机薄膜层(c层),可以得到本发明的阻气性聚酰胺膜。

89.无机薄膜层是由金属或无机氧化物形成的薄膜。形成无机薄膜层的材料只要能够制成薄膜就没有特别限制,从阻气性的观点出发,可优选举出氧化硅(silica)、氧化铝(alumina)、氧化硅与氧化铝的混合物等无机氧化物。特别是,从能够兼顾薄膜层的柔软性和致密性的方面出发,优选为氧化硅与氧化铝的复合氧化物。在该复合氧化物,氧化硅与氧化铝的混合比以金属成分的质量比计优选al为20~70质量%的范围。如果al浓度低于20质量%,则有时水蒸气阻隔性变低。另一方面,如果超过70质量%,则有无机薄膜层变硬的趋势,有在印刷、层压之类的二次加工时膜遭到破坏而阻气性降低的可能性。需要说明的是,此处所说的氧化硅是指sio、sio2等各种硅氧化物或它们的混合物,氧化铝是指alo、al2o3等各种铝氧化物或它们的混合物。

90.无机薄膜层的膜厚通常为1~100nm,优选为5~50nm。如果无机薄膜层的膜厚小于1nm,则有时难以得到令人满意的阻气性,另一方面,即使无机薄膜层的膜厚超过100nm而过度增厚,也无法得到相应的阻气性的提高效果,在耐弯曲性、制造成本方面反而变得不利。

91.作为形成无机薄膜层的方法,没有特别限制,例如适当采用真空蒸镀法、溅射法、离子镀法等物理蒸镀法(pvd法)、或化学蒸镀法(cvd法)等公知的蒸镀法即可。以下,以氧化硅

·

氧化铝系薄膜为例对形成无机薄膜层的典型方法进行说明。例如,在采用真空蒸镀法的情况下,优选使用sio2与al2o3的混合物、或者sio2与al的混合物等作为蒸镀原料。作为这些蒸镀原料,可以使用通常的粒子,这时,各粒子的大小优选为蒸镀时的压力不发生变化的

程度的大小,优选的粒径为1mm~5mm。加热可以采用电阻加热、高频感应加热、电子束加热、激光加热等方式。另外,也可以采用导入氧、氮、氢、氩、二氧化碳、水蒸气等作为反应气体、或使用了添加臭氧、离子辅助等方法的反应性蒸镀。此外,也可以对被蒸镀体(供于蒸镀的层叠膜)施加偏压、或者对被蒸镀体进行加热或冷却等,任意地变更成膜条件。在采用溅射法、cvd法的情况下,这样的蒸镀材料、反应气体、被蒸镀体的偏压、加热

·

冷却等也可以同样地变更。

92.[保护层]

[0093]

在本发明中,也可以在无机薄膜层(c层)上形成保护层。无机薄膜层有时不是完全致密的膜,而是散布有微小的缺损部分。因此,通过在无机薄膜层上涂布后述的特定的保护层用树脂组合物而形成保护层,保护层用树脂组合物中的树脂渗透至无机薄膜层的缺损部分,结果可以得到阻气性稳定的效果。此外,通过对保护层本身也使用具有阻气性的材料,从而层叠膜的阻气性能也大幅提高。

[0094]

作为形成于本发明的阻气性聚酰胺膜的无机薄膜层的表面的保护层中使用的树脂组合物,可举出在氨基甲酸酯系树脂、聚酯系树脂、丙烯酸系树脂、钛酸酯系树脂、异氰酸酯系树脂、亚胺系树脂、聚丁二烯系树脂等树脂中添加环氧系固化剂、异氰酸酯系固化剂、三聚氰胺系固化剂等固化剂而得到的树脂组合物。

[0095]

对于上述氨基甲酸酯树脂而言,氨基甲酸酯键的极性基团与无机薄膜层相互作用,并且由于非晶部分的存在而还具有柔软性,因此,即使在施加弯曲负荷时也能够抑制对无机薄膜层的损伤,因此优选。

[0096]

上述氨基甲酸酯树脂的酸值优选为10~60mgkoh/g的范围内。更优选为15~55mgkoh/g的范围内,进一步优选为20~50mgkoh/g的范围内。如果氨基甲酸酯树脂的酸值为上述范围,则制成水分散液时液体稳定性提高,另外保护层能够均匀地堆积于高极性的无机薄膜上,因此涂布外观变得良好。

[0097]

上述氨基甲酸酯树脂的玻璃化转变温度(tg)优选为80℃以上,更优选为90℃以上。通过将tg设为80℃以上,能够减少湿热处理过程(升温~保温~降温)中的由分子运动所致的保护层的溶胀。

[0098]

从提高阻气性的方面出发,上述氨基甲酸酯树脂更优选使用含有芳香族或芳香脂肪族二异氰酸酯成分作为主要构成成分的氨基甲酸酯树脂。

[0099]

其中,特别优选含有间苯二甲基二异氰酸酯成分。通过使用上述树脂,能够利用芳香环彼此的堆积效应进一步提高氨基甲酸酯键的凝聚力,结果可以得到良好的阻气性。

[0100]

在本发明中,优选使氨基甲酸酯树脂中的芳香族或芳香脂肪族二异氰酸酯的比例在多异氰酸酯成分(f)100摩尔%中为50摩尔%以上(50~100摩尔%)的范围。芳香族或芳香脂肪族二异氰酸酯的合计量的比例优选为60~100摩尔%,更优选为70~100摩尔%,进一步优选为80~100摩尔%。作为这样的树脂,可以优选使用由三井化学株式会社市售的“takelac(注册商标)wpb”系列。如果芳香族或芳香脂肪族二异氰酸酯的合计量的比例低于50摩尔%,则有可能无法得到良好的阻气性。

[0101]

从提高与无机薄膜层的亲和性的观点出发,上述氨基甲酸酯树脂优选具有羧酸基(羧基)。为了向氨基甲酸酯树脂导入羧酸(盐)基,例如只要将作为多元醇成分的二羟甲基丙酸、二羟甲基丁酸等具有羧酸基的多元醇化合物作为共聚成分而导入即可。另外,如果在

合成含有羧酸基的氨基甲酸酯树脂后,利用成盐剂进行中和,则能够得到水分散体的氨基甲酸酯树脂。作为成盐剂的具体例,可举出氨、三甲胺、三乙胺、三异丙胺、三正丙胺、三正丁胺等三烷基胺类、n

‑

甲基吗啉、n

‑

乙基吗啉等n

‑

烷基吗啉类、n

‑

二甲基乙醇胺、n

‑

二乙基乙醇胺等n

‑

二烷基烷醇胺类等。它们可以单独使用,也可以组合使用2种以上。

[0102]

作为溶剂(溶媒),例如可举出苯、甲苯等芳香族系溶剂;甲醇、乙醇等醇系溶剂;丙酮、甲乙酮等酮系溶剂;乙酸乙酯、乙酸丁酯等酯系溶剂;乙二醇单甲醚等多元醇衍生物等。

[0103]

<包装材料>

[0104]

本发明的阻气性聚酰胺膜可以适合用作包装材料。在用作包装材料的情况下,优选形成被称为密封剂的热封性树脂层。热封性树脂层通常设置于无机薄膜层上,但有时也设置于与无机薄膜层相反的面。热封性树脂层的形成通过挤出层压法、干式层压法进行。作为形成热封性树脂层的热塑性聚合物,只要能够充分表现出密封剂粘接性即可,可以使用hdpe、ldpe、lldpe等聚乙烯树脂类、聚丙烯树脂、乙烯

‑

乙酸乙烯酯共聚物、乙烯

‑

α

‑

烯烃无规共聚物、离聚物树脂等。

[0105]

此外,对于本发明的阻气性聚酰胺膜,可以在无机薄膜层或基材膜层与热封性树脂层之间或者其外侧层叠至少1层以上的印刷层、其他塑料基材和/或纸基材等。

[0106]

使用了本发明的阻气性聚酰胺膜的包装材料的阻气性和破袋性优异,因此也可以广泛用于食品、医药品、工业制品等包装用途、太阳能电池、电子纸、有机el元件、半导体元件等工业用途。

[0107]

实施例

[0108]

以下,通过实施例具体地说明本发明,但本发明只要不超出其主旨,则并不限定于实施例。

[0109]

需要说明的是,膜的评价基于下述测定法进行。在没有特别记载的情况下,测定在23℃、相对湿度65%的环境的测定室中进行。

[0110]

(1)膜的厚度

[0111]

沿膜的宽度方向(td)进行10等分(针对宽度窄的膜,以成为可以确保能够测定厚度的宽度方式进行等分),沿纵向将100mm的膜重叠10张并切出,在温度23℃、相对湿度65%的环境下调节2小时以上。利用tester sangyo制厚度测定器,测定各个样品的中央的厚度,将其平均值作为厚度。

[0112]

关于基材层(a层)和易粘接层(b层)的厚度,针对利用上述方法测定的层叠拉伸聚酰胺膜的合计的厚度,测定基材层(a层)的喷出量和易粘接层(b层)的喷出量,基于喷出量之比算出基材层(a层)和易粘接层(b层)的厚度。

[0113]

(2)膜的热收缩率

[0114]

从纵向(md)和宽度方向(td)切出宽度20mm

×

长度250mm的尺寸的膜各5个,作为试验片。在各试验片上,以试验片的中央部为中心标注间隔200mm

±

2mm的标线。以0.1mm的精度测定加热前的试验片的标线的间隔。将试验片以无载荷的状态悬吊于热风干燥机(espec公司制,phh

‑

202)内,在160℃、10分钟的加热条件下实施热处理。将试验片从恒温槽中取出并冷却至室温后,针对与最初测定时相同的部分测定长度和宽度。各试验片的尺寸变化率是针对纵向和横向的尺寸变化,以相对于初始值的百分率来计算。各方向的尺寸变化率为该方向的测定值的平均值。

[0115]

(3)膜的冲击强度

[0116]

使用东洋精机制作所株式会社制的膜冲击试验仪,在温度23℃、相对湿度65%的环境下测定10次,以其平均值进行评价。冲击球面使用直径1/2英寸的球面。单位使用每15μm的强度的j/15μm。

[0117]

(4)耐针孔性

[0118]

使用tester sangyo株式会社制的带恒温槽的gelbo flex测试仪be1006,通过下述方法测定针孔数。

[0119]

以干燥后的树脂固体成分成为3.2g/m2的方式在阻气性聚酰胺膜的无机薄膜层的面涂布聚酯系粘接剂〔将toyo

‑

morton株式会社制的tm

‑

569(制品名)和cat

‑

10l(制品名)以质量比计为7.2/1混合而成的物质(固体成分浓度23%)〕后,干式层压线状低密度聚乙烯膜(l

‑

ldpe膜:东洋纺株式会社制,rix(注册商标)l4102)40μm,在40℃的环境下进行2天熟化,得到层压膜。

[0120]

将所得到的干式层压膜切割成28.0cm(11英寸)

×

24.0cm(9.4英寸)的大小,将切割后的膜在温度23℃且相对湿度50%的条件下放置6小时以上进行调节。然后,卷绕该长方形测试膜而制成直径8.9.cm(3.5英寸)的圆筒状。然后,将该圆筒状膜的一端固定于gelbo flex测试仪的圆盘状固定头的外周,将圆筒状膜的另一端固定于与固定头隔开19.4cm(7.6英寸)而对置的测试仪的圆盘状可动头的外周。然后,使可动头朝固定头的方向沿着平行地对置的两个头的轴接近7.6cm(3.5英寸),在该期间内旋转440

°

,接着不旋转而直进6.4cm(2.5英寸)后,反向地执行这些动作而使可动头返回到最初的位置,将其作为1个循环的弯曲测试,以每1分钟40个循环的速度连续地重复1000个循环。实施在1℃下进行。然后,测量所测试的膜中的除了固定于固定头和可动头的外周的部分以外的19.4cm(7.6英寸)

×

25.5cm(11英寸)内的部分所产生的针孔数(即,测量每495cm2(77平方英寸)的针孔数)。

[0121]

(5)耐水层压强度(在水附着条件下的层压强度)

[0122]

将与耐针孔性评价的说明中记载方法同样地操作而制作的层压膜切割成宽度15mm

×

长度200mm的条状,将层压膜的一端在双轴拉伸聚酰胺膜与线状低密度聚乙烯膜的界面处剥离,使用(株式会社岛津制作所制,autograph),在温度23℃、相对湿度50%、拉伸速度200mm/分钟、剥离角度90

°

的条件下,一边用滴管将水滴落至上述条状层压膜的剥离界面一边测定3次层压强度,以其平均值进行评价。

[0123]

(6)层压膜的透氧度

[0124]

对于与耐针孔性评价的说明中记载的方法同样地操作而制作的层压膜,依据jis

‑

k7126

‑

2的电解传感器法(附录a),使用透氧度测定装置(mocon公司制“ox

‑

tran 2/20”),在温度23℃、相对湿度65%的气氛下,测定常态下的透氧度。需要说明的是,透氧度的测定在氧从基材层膜侧向密封剂侧透过的方向上进行。

[0125]

(7)原料聚酰胺的相对粘度

[0126]

将0.25g的聚酰胺在25ml的容量瓶中以成为1.0g/d1的浓度的方式用96%硫酸溶解而得到聚酰胺溶液,将所得到的聚酰胺溶液在20℃下测定相对粘度。

[0127]

(8)原料聚酰胺的熔点

[0128]

依据jis k7121,使用seiko instruments公司制ssc5200型差示扫描量热测定器,在氮气氛中,以试样重量:10mg、升温开始温度:30℃、升温速度:20℃/分钟进行测定,求出

吸热峰温度(tmp)作为熔点。

[0129]

(实施例1

‑

1)

[0130]

<层叠双轴拉伸聚酰胺膜的制作>

[0131]

使用由口径60mm和口径25mm的挤出机2台以及380mm宽的共挤出t模构成的装置,从口径60mm的挤出机将作为基材层(a层)的聚酰胺6(相对粘度2.8,熔点220℃)熔融挤出,从口径25mm的挤出机将作为易粘接层(b层)的聚酰胺6(相对粘度2.8,熔点220℃)和聚酰胺6/66共聚物(聚酰胺66的比率为7质量%,相对粘度2.8,熔点198℃)以质量比计为9/91的比例配合而成的物质熔融挤出,利用进料块层叠成基材层(a层)/易粘接层(b层)的构成,从t模呈片状挤出,使其密合于调温至20℃的冷却辊,得到200μm的层叠未拉伸片。

[0132]

需要说明的是,所使用的原料以水分率成为0.1质量%的方式干燥后使用。另外,在易粘接层(b层)中,以包含0.1质量%高级脂肪酸酰胺、0.5质量%的二氧化硅微粒的方式添加高级脂肪酸酰胺和二氧化硅微粒。

[0133]

将所得到的层叠未拉伸片导入到辊式拉伸机中,利用辊的周速差,在80℃纵向拉伸1.7倍后,在70℃进一步拉伸1.85倍。接着,将该单轴拉伸膜连续地导入至拉幅机式拉伸机中,在110℃下预热后,沿宽度方向(md)在120℃拉伸1.2倍,在130℃拉伸1.7倍,在160℃拉伸2.0倍,在210℃进行热固定处理后,在210℃进行3%的松弛处理和在185℃进行2%的松弛处理,接着对易粘接(b层)的表面进行电晕放电处理,得到以b层/a层/b层的顺序层叠而成的2种3层的层叠双轴拉伸聚酰胺膜。

[0134]

需要说明的是,层叠拉伸聚酰胺膜的厚度以合计厚度为15μm、基材层(a层)的厚度为13.5μm、易粘接层(b层)的厚度为1.5μm的方式调整进料块的构成和挤出机的喷出量。

[0135]

利用以下所示的方法在分切后的层叠双轴拉伸聚酰胺膜上形成无机薄膜层和保护层,得到阻气性聚酰胺膜。

[0136]

<无机薄膜层的形成>

[0137]

利用电子束蒸镀法在经分切的膜上形成二氧化硅和氧化铝的复合氧化物层作为无机薄膜层。作为蒸镀源,使用3mm~5mm左右的粒子状sio2(纯度99.9%)和al2o3(纯度99.9%)。如此得到的膜(含无机薄膜层/粘接层的膜)中的无机薄膜层(sio2/al2o3复合氧化物层)的膜厚为13nm。该复合氧化物层的组成为sio2/al2o3(质量比)=60/40。

[0138]

<保护层的形成>

[0139]

在通过上述蒸镀而形成的无机薄膜层上利用线棒涂布法涂布下述涂覆液,在200℃下干燥15秒,得到保护层。干燥后的涂布量为0.190g/m2(以干燥固体成分计)。

[0140]

保护层的涂布中使用的涂布液的组成

[0141]

水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60.00质量%

[0142]

异丙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30.00质量%

[0143]

氨基甲酸酯树脂

ꢀꢀꢀꢀ

10.00质量%

[0144]

需要说明的是,作为氨基甲酸酯树脂,使用含间苯二甲基的氨基甲酸酯树脂的分散液(三井化学株式会社制“takelac(注册商标)wpb341”;固体成分30%)。

[0145]

如上所述,制作具备基材层(a层)/易粘接层(b层)/无机薄膜层(c层)/保护层的阻气性聚酰胺膜。

[0146]

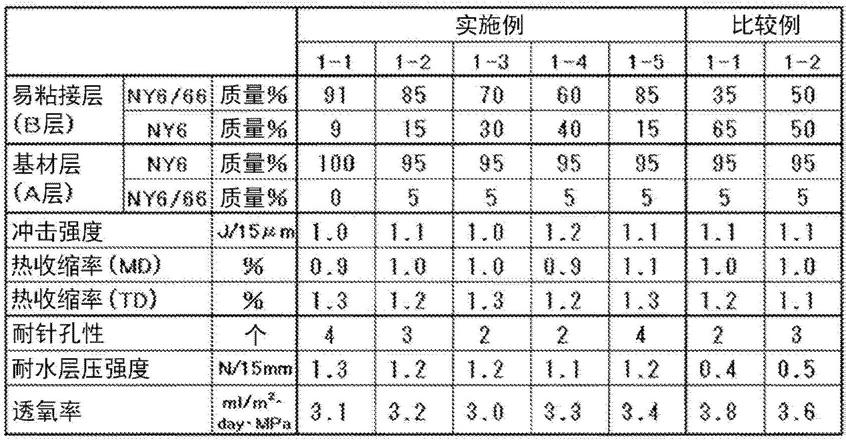

将所得到的层叠双轴拉伸聚酰胺膜和阻气性聚酰胺膜的制膜条件、物性和评价结

果示于表1。

[0147]

(实施例1

‑

2)

[0148]

作为基材层(a层),将聚酰胺6和聚酰胺6/66共聚物以质量比计为95/5的比例配合并熔融挤出,作为易粘接层(b层),将聚酰胺6和聚酰胺6/66共聚物以成为15/85质量比的比例的方式熔融挤出。除此以外,与实施例1

‑

1同样地制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0149]

(实施例1

‑

3)

[0150]

作为易粘接层(b层),将聚酰胺6和聚酰胺6/66共聚物以30/70的质量比进行熔融挤出,除此以外,以与实施例1

‑

2相同的方式制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0151]

(实施例1

‑

4)

[0152]

作为易粘接层(b层),将聚酰胺6和聚酰胺6/66共聚物以40/60质量比进行熔融挤出,除此以外,以与实施例1

‑

2相同的方式制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0153]

(实施例1

‑

5)

[0154]

将以质量比计为15/85的比例配合了增大了聚酰胺66的共聚比的聚酰胺6/66共聚物(聚酰胺66的比率为25质量%,相对粘度2.7,熔点187℃)来代替聚酰胺6/66共聚物(聚酰胺66的比率7质量%,相对粘度2.8,熔点198℃),除此以外,与实施例1

‑

2同样地制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0155]

(比较例1

‑

1)

[0156]

作为易粘接层(b层),将聚酰胺6与聚酰胺6/66共聚物的比例以质量比计为65/35的比例进行配合,将所得到的物质熔融挤出,除此以外,与实施例1

‑

2同样地制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0157]

(比较例1

‑

2)

[0158]

作为易粘接层(b层),将聚酰胺6和聚酰胺6/66共聚物以质量比计为50/50的比例进行配合,将所得到的物质熔融挤出,除此以外,与实施例1

‑

2同样地制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0159]

将实施例1

‑

1~实施例1

‑

5和比较例1

‑

1、比较例1

‑

2中制作的阻气性聚酰胺膜的耐水层压强度及其他物性示于表1。

[0160]

[表1]

[0161][0162]

根据表1的结果可知,在易粘接层(b层)中包含60质量%以上的6/66共聚物的实施例1

‑

1~实施例1

‑

5的情况下,可以得到充分的耐水层压强度。

[0163]

另一方面,比较例1

‑

1、比较例1

‑

2由于易粘接层的聚酰胺6/66共聚物的含量少,所以无法得到充分的耐水层压强度。

[0164]

(实施例2

‑

1)

[0165]

将以质量比计为9/91的比例配合聚酰胺6/12共聚物(宇部兴产株式会社制7024b:相对粘度2.6,熔点201℃)来代替聚酰胺6/66共聚物(聚酰胺66的比率7质量%,相对粘度2.8,熔点198℃),除此以外,与实施例1

‑

1同样地制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0166]

(实施例2

‑

2)

[0167]

作为基材层(a层),将聚酰胺6和聚酰胺6/12共聚物以质量比计为95/5的比例进行配合并熔融挤出,作为易粘接层(b层),将聚酰胺6和聚酰胺6/聚酰胺12共聚物以成为15/85质量比的比例的方式进行熔融挤出。除此以外,与实施例2

‑

1同样地制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0168]

(实施例2

‑

3)

[0169]

作为易粘接层(b层),将聚酰胺6和聚酰胺6/12共聚物以30/70的质量比进行熔融挤出,除此以外,以与实施例2

‑

2同样的方式制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0170]

(实施例2

‑

4)

[0171]

作为易粘接层(b层),将聚酰胺6和聚酰胺6/12共聚物以40/60质量比进行熔融挤出,除此以外,以与实施例2

‑

2同样的方式制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0172]

(比较例2

‑

1)

[0173]

作为易粘接层(b层),将聚酰胺6和聚酰胺6/12共聚物的比例以质量比计为65/35的比例进行配合,将所得到的物质熔融挤出,除此以外,与实施例2

‑

2同样地制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0174]

(比较例2

‑

2)

[0175]

作为易粘接层(b层),将聚酰胺6和聚酰胺6/12共聚物以质量比计为50/50的比例进行配合,将所得到的物质熔融挤出,除此以外,与实施例2

‑

2同样地制作层叠双轴拉伸聚酰胺膜,形成无机薄膜层和保护层。

[0176]

将实施例2

‑

1~实施例2

‑

4和比较例2

‑

1、比较例2

‑

2中制作的阻气性聚酰胺膜的耐水层压强度和其他物性示于表2。

[0177]

[表2]

[0178][0179]

根据表2的结果可知,在易粘接层(b层)中包含60%以上的聚酰胺6/12共聚物的实施例2

‑

1~实施例2

‑

4的情况下,阻气性聚酰胺膜可以得到充分的耐水层压强度。

[0180]

另一方面,比较例2

‑

1、比较例2

‑

2由于易粘接层(b层)的聚酰胺6/12共聚物的含量少,所以无法得到充分的耐水层压强度。

[0181]

以上,基于多个实施例对本发明的阻气性聚酰胺膜进行了说明,但本发明不限定于上述实施例中记载的构成,可以将各实施例中记载的构成适当组合等,在不脱离其主旨的范围内适当变更其构成。

[0182]

产业上的可利用性

[0183]

本发明的阻气性聚酰胺膜的耐热性、耐冲击性、耐针孔性优异,并且耐水粘接性(耐水层压强度)也优异。因此,能够适合用于液体包装等包装材料的用途。

[0184]

本发明的阻气性聚酰胺膜特别适合用于腌渍物袋、业务用途的大型的富含水的食物用的袋等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。