1.本发明属于防弹抗冲击材料设计制造技术领域,具体涉及一种梯度防弹抗冲击材料结构体及其制备方法。

背景技术:

2.军用、警用车辆、军用舰船、武装直升机等众多领域对防弹、防爆抗冲击材料需求巨大。防弹抗冲击材料不仅需要防住弹体本身的冲击,还要能够抵御弹体高速冲击所产生的冲击波,必须具备三个优良特性:

①

强大的缓冲吸能特性;

②

良好的减重效果;

③

低廉的成本。早期的防弹抗冲击材料主要为均质的金属板、陶瓷板、高性能纤维复合防弹材料等,然而要达到较佳的防弹抗冲击性能,材料需具备大的厚度,这必然使得重量增加。将传统防弹抗冲击材料中的两种或多种进行层间设计组合,制备复合材料可充分发挥材料性能,具有抗弹能力强、重量小、结构可设计等优点,与单一材料相比,可大大提高材料防弹抗冲击的综合性能。为此人们纷纷研究各种新型的复合防弹材料。

3.为进一步追求质量更轻、防护性能更佳的防弹抗冲击材料,需要引入先进的材料和制作工艺。纤维金属层合板是一种将金属薄板和纤维增强树脂型复合材料交替铺层的结构,综合了纤维增强复合材料与金属的特点,具备高比强度、高比刚度的性能。但由于金属与纤维增强树脂型复合材料的力学性能差异较大,铺层粘合的方式很容易产生金属薄板与复合材料的分层,且各层阻抗不变,不存在逐级增加现象,易产生较大的冲击波,造成人身伤害。同时为了达到足够的强度,金属板与复合材料多次交替铺层或者镶嵌有陶瓷板的金属约束板也需要达到较大的厚度,如此会带来整体重量的增加。金属点阵结构是一种晶胞有序排列组成的多孔材料,具备优良的轻质、抗压、吸能和抗冲击的特性。利用金属点阵结构有序多孔的特点有望使其替代交替铺层用的金属薄板或者镶嵌陶瓷板的金属约束板实现与纤维增强树脂型复合材料的完美结合。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种梯度防弹抗冲击材料结构体及其制备方法,将增强型纤维丝束有序插入由典型微桁架晶胞按照密度需求有序排列组成的金属拱形点阵结构孔隙内,沿厚度方向从外到里增强型纤维的丝束依次增多,再填充环氧树脂固化,实现金属点阵结构与纤维增强树脂型复合材料的贯穿锁紧,形成从外到里密度和强度依次增加的梯度复合材料,可有效衰减弹体或碎片的冲击动能,在较小的重量下显著提高材料的防弹抗冲击特性。

5.本发明为解决其技术问题采用以下技术方案:

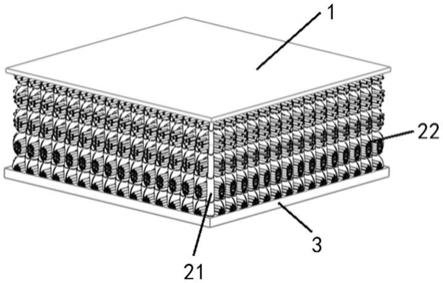

6.一种梯度防弹抗冲击材料结构体,其特征在于,所述结构体整体呈层状结构,至少包括通过环氧树脂整体封装固化成型并沿厚度方向从外到内依次分布的外层板、吸能缓冲层、底板,其中,

7.所述外层板,设置在所述防弹抗冲击材料结构体的最外层,采用轻质金属板或纤

维增强树脂型复合材料板,其设定厚度为3mm左右并具体根据防弹抗冲击性能需求及重量要求来确定;

8.所述吸能缓冲层,设置在所述防弹抗冲击材料结构体的中间层,采用由金属点阵结构与增强型预浸料纤维束共同组成的梯度复合材料,其中,所述金属点阵结构由微桁架结构晶胞按密度需求有序排列组合而成,所述增强型预浸料纤维束沿长、宽两个方向横向插入所述金属点阵结构的孔隙内,并在厚度方向上按照从外到内依次增多的原则插入所述增强型预浸料纤维束;

9.所述底板设置在所述防弹抗冲击材料结构体的最里层,采用轻质金属板或纤维增强树脂型复合材料板,且所述底板的厚度大于所述外层板,其设定厚度不小于10mm并具体根据防弹抗冲击性能需求及重量要求来确定。

10.优选地,所述外层板中,所述轻质金属板的材质可为铝合金、钛合金等材料;所述纤维增强树脂型复合材料板中纤维可为碳纤维、玻璃纤维、玄武岩纤维、超高分子量聚乙烯纤维等高强度纤维,树脂可选环氧树脂。

11.优选地,所述外层板一般较薄,作为防弹抗冲击材料的最外层可使得弹头或碎片能较轻易的穿透进入吸能缓冲层,以免产生较大的冲击波,给人体带来伤害;该层厚度一般为3mm左右;具体材质和厚度的选择可根据防弹抗冲击性能需求及重量要求来确定。

12.优选地,所述金属点阵结构的材质可为铝合金或钛合金等轻质金属材料,所述增强型预浸料纤维束可为碳纤维、玻璃纤维、玄武岩纤维、超高分子量聚乙烯纤维等高强度纤维。

13.优选地,所述金属点阵结构可采用增材制造、钎焊、熔模铸造等多种方法来制备。

14.本发明的梯度防弹抗冲击材料结构体的吸能缓冲层中,金属点阵结构与纤维增强树脂型复合材料贯穿咬合强化,实现了异种材质优良性能的完美结合;由于吸能层外层密度较小,阻力也较小,弹头或者碎片刚进入吸能缓冲层时具备较大的动能,随着从外到内逐渐深入,受到的阻力逐渐增加,动能逐渐减小,从而达到逐级衰减弹头或者碎片动能的目的,大部分弹头或碎片在该层就已经将动能降低为0。这种可使动能逐级衰减的梯度渐变结构在弹头或碎片的冲击下不会产生较大的冲击波,极大程度减少对人体的伤害。

15.优选地,所述吸能缓冲层的厚度一般大于20mm,具体值可根据防弹抗冲击性能需求及重量要求来确定。

16.优选地,所述底板的材质与外层板类似,可为轻质金属板或纤维增强树脂型复合材料板,该层为弹头或碎片的最后一道防线,用于阻挡通过缓冲吸能层后还有一定动能的弹头或者碎片。

17.本发明的另一个发明目的在于,提供一种上述梯度防弹抗冲击材料结构体的制备方法,其特征在于,所述制备方法至少包括如下步骤:

18.首先,采用增材制造、钎焊、或熔模铸造等多种方法制备金属点阵结构,所述金属点阵结构沿厚度方向从外到里依次由典型微桁架结构晶胞按照密度需求有序排列而成;

19.然后,将增强型预浸料纤维束沿长、宽两个方向横向插入所述金属点阵结构的孔隙内,并沿厚度方向按照从外到里依次增多的原则插入增强型预浸料纤维束,从而形成所述吸能缓冲层;

20.之后,在所述吸能缓冲层的外侧覆盖外层板、内侧覆盖底板,整体放入模具中填充

环氧树脂进行整体固化成型,得到梯度防弹抗冲击材料结构体。

21.同现有技术相比,本发明的有益效果在于:

22.(1)本发明在金属点阵结构有序多孔内插入纤维并整体固化,可使金属与纤维增强树脂型复合材料贯穿咬合强化,实现异种材质优良性能的完美结合,两种材料的优良性能均得到充分的发挥,本发明材料具备高比强度、高比刚度、高抗疲劳、高抗冲击等优点,改变了原有采用金属薄板和纤维增强树脂型复合材料交替铺层的结构,避免了由于金属与纤维增强树脂型复合材料的力学性能差异较大易分层开裂、疲劳性能差等问题。

23.(2)典型微桁架结构晶胞按照密度需求有序排列,加之纤维丝束从外到内逐渐增加,形成的梯度防弹抗冲击材料可使具备较大初始动能的弹头或者碎片随着进入吸能缓冲层深度的增加,受到的阻力逐渐增加,其动能逐渐减小,从而达到逐级衰减弹头或者碎片动能的目的,使得防弹材料在弹头或碎片的冲击下不会产生较大的冲击波,极大程度减少对人体的伤害。

24.(3)金属点阵结构密度及增强纤维的丝束都可以根据实际防弹抗冲击性能需求及自身重量要求来调节,具备较大的设计空间。本发明在军用、警用车辆、军用舰船、武装直升机等多种轻质防弹场合具有广阔的应用前景。

附图说明

25.图1为典型微桁架结构金属点阵结构晶胞示意图。

26.图2为典型微桁架结构晶胞按需有序排列组成金属点阵结构示意图。

27.图3为沿x、y方向从外到内向点阵结构孔隙内插入预浸料纤维束依次增加示意图。

28.图4为加盖外层板和底板示意图。

29.图5为环氧树脂固化后形成的梯度防弹抗冲击材料结构体示意图。

30.附图标记说明:

31.外层板1、吸能缓冲层2、底板3,金属点阵结构21,纤维束22

具体实施方式

32.为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本发明一部分实施例,而不是全部的实施例,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.如图1

‑

5所示,本发明的梯度防弹抗冲击材料结构体,该结构体整体呈层状结构,并至少包括通过环氧树脂整体封装固化成型并沿厚度方向从外到内依次分布的外层板1、吸能缓冲层2、底板3。其中,外层板1,设置在防弹抗冲击材料结构体的最外层,采用轻质金属板或纤维增强树脂型复合材料板,其设定厚度为3mm左右并具体根据防弹抗冲击性能需求及重量要求来确定;吸能缓冲层2,设置在防弹抗冲击材料结构体的中间层,采用由金属点阵结构21与增强型预浸料纤维束22共同组成的梯度复合材料,其中,金属点阵结构21由微桁架结构晶胞按密度需求有序排列组合而成,增强型预浸料纤维束22沿长、宽两个方向

横向插入金属点阵结构21的孔隙内,并在厚度方向上按照从外到内依次增多的原则插入增强型预浸料纤维束22;底板3设置在防弹抗冲击材料结构体的最里层,采用轻质金属板或纤维增强树脂型复合材料板,且底板3的厚度大于外层板1,其设定厚度不小于10mm并具体根据防弹抗冲击性能需求及重量要求来确定。

34.更加具体地,本发明的梯度防弹抗冲击材料结构体中,外层板1的材质可以为轻质金属板或纤维增强树脂型复合材料板;其中轻质金属可为铝合金、钛合金等材料,纤维增强树脂型复合材料板的纤维可为碳纤维、玻璃纤维、玄武岩纤维、超高分子量聚乙烯纤维等高强度纤维,树脂可选环氧树脂。外层板1一般较薄,作为防弹/抗冲击材料的最外层可使得弹头或碎片能较轻易的穿透进入吸能缓冲层,以免产生较大的冲击波,给人体带来伤害;该层厚度一般为3mm左右;具体材质和厚度的选择可根据防弹/抗冲击性能需求及重量要求来确定。

35.本发明的梯度防弹抗冲击材料结构体中,吸能缓冲层是由金属点阵结构21与纤维增强树脂型复合材料共同组成的梯度复合材料;金属点阵结构21由典型微桁架结构晶胞(如图1所示)按密度需求有序排列组合而成,材质可为铝合金或钛合金等轻质金属材料;增强型纤维可为碳纤维、玻璃纤维、玄武岩纤维、超高分子量聚乙烯纤维等高强度纤维。金属点阵结构21可采用增材制造、钎焊、熔模铸造等多种方法来制备,从外到里依次由典型微桁架结构晶胞按照密度需求有序排列而成(如图2所示);将增强型预浸料纤维束22沿长、宽(图中为x、y)两个方向横向插入点阵结构21孔隙内,并按照从外到里纤维丝束依次增多的原则插入(如图3所示);最后外侧覆盖外层板1,内侧覆盖底板3(如图4所示),整体放入模具中填充环氧树脂,并整体固化成型(如图5所示)。

36.金属点阵结构21与纤维增强树脂型复合材料贯穿咬合强化,实现了异种材质优良性能的完美结合;由于吸能层外层密度较小,阻力也较小,弹头或者碎片刚进入吸能缓冲层时具备较大的动能,随着从外到里逐渐深入,受到的阻力逐渐增加,动能逐渐减小,从而达到逐级衰减弹头或者碎片动能的目的,大部分弹头或碎片在该层就已经将动能降低为0。这种可使动能逐级衰减的梯度渐变结构在弹头或碎片的冲击下不会产生较大的冲击波,极大程度减少对人体的伤害。该层的厚度一般大于20mm,具体值可根据防弹/抗冲击性能需求及重量要求来确定。

37.底板3的材质与外层板1类似,可为轻质金属板或纤维增强树脂型复合材料板,该层为弹头或碎片的最后一道防线,用于阻挡通过缓冲吸能层后还有一定动能的弹头或者碎片;其厚度一般大于10mm,具体值可根据防弹/抗冲击性能需求及重量要求来确定。

38.通过上述实施例,完全有效地实现了本发明的目的。该领域的技术人员可以理解本发明包括但不限于附图和以上具体实施方式中描述的内容。虽然本发明已就目前认为最为实用且优选的实施例进行说明,但应知道,本发明并不限于所公开的实施例,任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。