1.本技术涉及燃气灶具燃烧器的领域,尤其是涉及一种三环火分气盘及燃烧器。

背景技术:

2.目前市面上的大火力燃烧器有二环火和三环火之分,其中,三环火包括中心火、内环火和外环火。三环火燃烧器通常是三个引射管提供燃烧所需的燃气,在火力调节方面优于二环火燃烧器,当用户需要将外环火的火力调小时,可通过旋钮调节内环火和外环火的火力大小。

3.为了保证燃烧器的热效率,锅底与火焰之间的换热面积有一定的要求,这使得分火器的大小受到一定限制,如公开号为cn111043596a的中国专利公开的一种新型的三环火炉头所示,三环火燃烧器因为分火器外环火、内环火以及中心火的进气通道分别对应与三环火炉头的三个出气通道直接相连通,使得炉头的体积较大,造成燃烧器的整体成本过高。

4.另外,为了缩小炉头的体积,降低燃烧器的整体成本,市面上出现将外环火和内环火的出火孔集中于同一火盖上,这一设计虽能在一定程度上降低燃烧器整体成本,但又存在出火孔过于集中,热效率偏低的现象。

技术实现要素:

5.针对上述技术存在的不足,本技术提供一种三环火分气盘及燃烧器。

6.本技术提供的一种三环火分气盘及燃烧器采用如下的技术方案:

7.第一方面,本技术提供一种三环火分气盘,包括用于容纳炉头中心出气口的内环孔、设置于所述内环孔外环侧的多个外环进气通道、设置于所述外环进气通道外环侧的外环燃气槽、用于连通所述外环燃气槽与多个外环进气通道的多个连通通道、设置于所述外环燃气槽与多个外环进气通道之间的多个内环进气通道以及设置于所述内环孔侧壁上且与内环孔相连通的多个二次进气通孔,所述内环孔、外环燃气槽、内环进气通道以及外环进气通道同心设置。

8.优选的,所述分气盘包括分气盘本体以及盖合于所述分气盘本体上的密封盖体,所述外环进气通道以及连通通道均通过分气盘本体与密封盖体可拆卸连接盖合而成。

9.优选的,所述分气盘本体包括第一内环体、与所述第一内环体同心设置的第一外环体、用于连接所述第一外环体与第一内环体的多个第一连接板以及设置于所述第一外环体与第一内环体之间的多个连接部,多个所述第一连接板均匀分布于所述第一内环体外环侧,多个所述连接部分别设置于相邻两个第一连接板之间,所述连接部包括与第一内环体同心设置的第一弧形板、第二弧形板以及第三弧形板,所述第一弧形板与第一内环体之间形成以可供外环燃气流通的外环进气通道,所述第一弧形板与第二弧形板之间形成可供燃气流通的内环进气通道。

10.优选的,所述密封盖体包括第二内环体、与所述第二内环体同心设置的第二外环体、与所述第二内环体同心设置且位于第二外环体与第二内环体之间的中环体以及用于连

接所述第二内环体、第二外环体以及中环体的多个第二连接板,所述第二外环体可盖合于第三弧形板上,所述中环体可盖合于第二弧形板上,所述第二连接板可盖合于第一连接板上以形成连通通道,所述第二内环体可盖合于第一内环体以及第一弧形板上以连通多个外环进气通道,所述中环体上盖合有内环火盖以连通多个内环进气通道。

11.优选的,多个所述二次进气通孔设置于所述第一内环体的侧壁上,空气可通过所述二次进气通孔流通至内环孔中。

12.优选的,所述连通通道的截面形状呈矩形,所述连通通道共设置有四个。

13.优选的,所述第一外环体上盖合有外环火盖以形成供外环燃气流通的通道,所述外环火盖可与所述密封盖体分开成型或一体成型。

14.优选的,所述分气盘本体位于连通通道与外环燃气槽的连通处固定连接有第一凸台,所述第二连接板朝向分气盘本体的一端侧面上设置有与第一凸台相匹配的第二凸台,所述第一凸台可通过螺纹连接件与第二凸台螺纹连接。

15.第二方面,本技术提供一种三环火燃烧器,包括上述任一项所述的分火器。

16.优选的,所述燃烧器还包括炉头,所述炉头上同心设置有内环出气槽以及外环出气槽,所述内环出气槽与外环出气槽的上端面相齐平,所述分气盘本体背离密封盖体的端面上开设有与外环出气槽外侧壁相适配的安装卡槽,且当所述分气盘本体安装于所述炉头上时,所述外环出气槽卡接于安装卡槽中,所述外环出气槽与多个所述内环进气通道相连通,所述内环出气槽与多个所述外环进气通道相连通。

17.综上所述,本技术包括以下至少一种有益技术效果:

18.1.炉头的内环燃气可经由多个外环进气通道和连通通道进入外环燃气槽中,进而通过外环火盖进行充分燃烧形成外环火,炉头的外环燃气可经由内环进气通道进入内环火盖中,充分燃烧以形成内环火,从而使得在保证换热面积一定时,可充分缩小炉头的体积,进而降低燃烧器的整体成本;

19.2.通过设置分气盘本体、密封盖体、外环火盖以及内环火盖相互配合的结构,使得分火器可由多个部件组装而成,降低分火器的制造难度,便于加工;

20.3.通过设置二次进风通孔,可增大燃烧器的进风量,进一步增强燃烧器的热效率;

21.4.通过设置安装卡槽、内环出气槽与外环出气槽相互配合的结构,使得分气盘本体安装在炉头上时,可实现内环出气槽与外环进气通道之间、外环出气槽与内环进气通道之间的自动对心,可提高炉头与分火器的同轴度,也便于炉头与分火器之间的密封操作,降低了安装难度。

附图说明

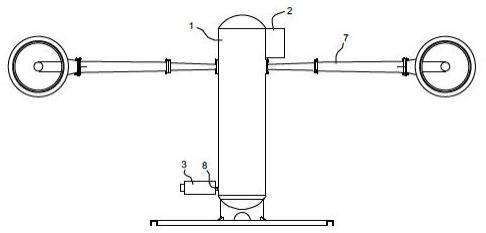

22.图1是本技术实施例燃烧器的整体结构示意图。

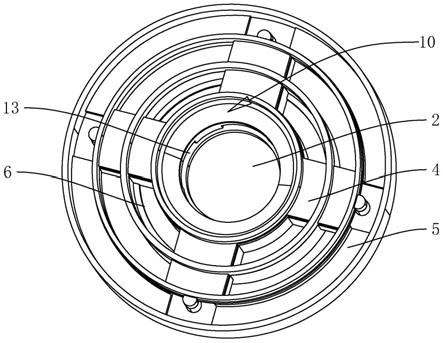

23.图2是本技术实施例分气盘本体与密封盖体的结构示意图。

24.图3是本技术实施例分气盘本体与密封盖体另一视角的结构示意图。

25.图4是本技术实施例分气盘本体的结构示意图。

26.图5是本技术实施例密封盖体(不与外环火盖一体成型)的结构示意图。

27.图6是本技术实施例炉头的结构示意图。

28.附图标记说明:1、炉头;11、内环出气槽;12、外环出气槽;2、内环孔;3、外环进气通

道;4、连通通道;5、外环燃气槽;6、内环进气通道;7、外环火盖;8、内环火盖;9、分气盘本体;91、第一内环体;92、第一外环体;93、第一连接板;94、连接部;941、第一弧形板;942、第二弧形板;943、第三弧形板;10、密封盖体;101、第二内环体;102、第二外环体;103、中环体;104、第二连接板;13、二次进气通孔;14、第一凸台;15、第二凸台;16、安装卡槽。

具体实施方式

29.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

30.在本发明的描述中,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

31.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.本发明中,除非另有明确的限定,“设置”、“安装”、“连接”等词语应做广义理解,例如,可以是直接相连,也可以通过中间媒介间接相连;可以是固定连接,也可以是可拆卸连接,还可以是一体成型;可以是机械连接;可以是两个元件内部的连通或两个元件的相互作用关系。所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

33.以下结合附图1

‑

6对本技术作进一步详细说明。

34.本技术实施例公开一种三环火分气盘及燃烧器。参照图1至图3,三环火分气盘包括用于容纳炉头1中心出气口的内环孔2、设置于所述内环孔2外环测的多个外环进气通道3、设置于所述外环进气通道3外环侧的外环燃气槽5、用于连通所述外环燃气槽5与多个外环进气通道3的多个连通通道4、设置于所述外环燃气槽5与多个外环进气通道3之间的多个内环进气通道6以及设置于所述内环孔2侧壁上且与内环孔2相连通的多个二次进气通孔13,所述内环孔2、外环燃气槽5、内环进气通道6以及外环进气通道3同心设置。

35.在本发明实施例中,外环进气通道3与内环进气通道6均设置有四个,外环进气通道3与内环进气通道6均为圆弧形,且四个外环进气通道3的半径相等,四个内环进气通道6的半径相等。同时,连通通道4的截面面积大于外环燃气槽5的截面面积。故而炉头1的内环燃气可经由多个外环进气通道3和连通通道4进入外环燃气槽5中,并可通过在外环燃气槽上盖合外环火盖7,进而使得炉头1的内环燃气可通过外环火盖7进行充分燃烧以形成外环火,此外也可在多个内环进气通道6上盖合内环火盖8,使得炉头1的外环燃气可经由内环进气通道6进入内环火盖8中,充分燃烧以形成内环火,从而使得在保证换热面积一定时,可充分缩小炉头1的体积,进而降低燃烧器的整体成本。

36.具体的,请参阅图2至图4,所述外环进气通道3以及连通通道4均可通过分气盘本体9与密封盖体10可拆卸连接盖合而成,将分火器进一步拆分成分气盘本体9与密封盖体

10,可降低分气盘的铸造难度,方便分火器的生产制造。其中,所述分气盘本体9包括第一内环体91、与所述第一内环体91同心设置的第一外环体92、用于连接所述第一外环体92与第一内环体91的多个第一连接板93以及设置于所述第一外环体92与第一内环体91之间的多个连接部94,多个所述第一连接板93均匀分布于所述第一内环体91外环侧,多个所述连接部94分别设置于相邻两个第一连接板93之间,所述连接部94包括与第一内环体91同心设置的第一弧形板941、第二弧形板942以及第三弧形板943,所述第一弧形板941与第一内环体91之间形成以可供外环燃气流通的外环进气通道3,所述第一弧形板941与第二弧形板942之间形成可供燃气流通的内环进气通道6。

37.在本实施例中,第一连接板93共设置有四个,且第一连接板93的截面形状设置为矩形,在其他实施例中,第一连接板93可设置有三个、五个或其他数量,且第一连接板93也可采用其他截面形状,如半圆形、椭圆等。由此,通过将第一内环体91、第一外环体92以及连接部94设置为简单的环形状结构或弧形结构,即可构成外环进气通道3和内环进气通道6,且使外环进气通道3与内环进气通道6相隔开,同时采用第一连接板93的结构,便可将第一内环体91、第一外环体92以及连接部94连接成一体,并使得外环燃气槽5与四个外环进气通道3相连通,结构形式简单且具有稳定结构,不需要复杂的槽道结构,便于加工。

38.请参阅图4和图5,所述密封盖体10包括第二内环体101、与所述第二内环体101同心设置的第二外环体102、与所述第二内环体101同心设置且位于第二外环体102与第二内环体101之间的中环体103以及用于连接所述第二内环体101、第二外环体102以及中环体103的多个第二连接板104,所述第二外环体102可盖合于第三弧形板943上,所述中环体103可盖合于第二弧形板942上,所述第二连接板104可盖合于第一连接板93上以形成连通通道4,所述第二内环体101可盖合于第一内环体91以及第一弧形板941上以连通多个外环进气通道3,所述中环体103上盖合有内环火盖8以连通多个内环进气通道6。由此,当密封盖体10盖合于分气盘本体9上时,第二内环体101与第一内环体91之间形成一空腔,进而将四个外环进气通道3彼此连通,且使得四个外环进气通道3与四个连通通道4相连通,故当炉头1的内环燃气进入外环进气通道3时,内环燃气可经由四个连通通道4流动至外环燃气槽5中,并经由外环火盖7的出火孔喷出分火器,实现将内环燃气引流至分火器外环燃烧的目的,从而可在换热面积一定的情况下,通过设置将内环燃气引流至分火器外环的结构,降低炉头1的体积,进而降低燃烧器的整体成本。

39.请继续参阅图4和图5,所述分气盘本体9位于连通通道4与外环燃气槽5的连通处固定连接有第一凸台14,所述第二连接板104朝向分气盘本体9的一端侧面上设置有与第一凸台14相匹配的第二凸台15,所述第一凸台14可通过螺纹连接件与第二凸台15螺纹连接。在本实施例中,第一凸台14与第二凸台15的截面积小于连通通道4的截面积,且第一凸台14为锥台,第二凸台15为圆柱,且圆柱的端面与锥台的顶面大小一致,锥台端面上开设有通孔,且通孔贯穿分气盘本体9的底面,圆柱上开设有螺纹盲孔,螺纹连接件采用螺栓螺栓可从分气盘本体9的底面经由通孔旋进螺纹盲孔中,进而将密封盖体10固定于分气盘本体9上,操作简单,便于分火器的组装生产,而第一凸台14设置为锥台形式,可起到分流燃气的效果,使得燃气可较均匀地分流至位于第一凸台14两侧的外环燃气槽5中,有利于提高燃烧器热效率。

40.请参阅图1和图2,多个所述二次进气通孔13设置于所述第一内环体91的侧壁上,

空气可通过所述二次进气通孔13流通至内环孔2中。在本实施例中,二次进气通孔13的截面形状呈矩形,二次进气通孔13共设置有四个,且二次近期通孔的位置与连通通道4的位置相对应,当燃烧器工作时,空气可经由二次进气通孔13流动至内环孔2中,增大燃烧器的进风量,提高燃烧器的热效率。当然,在其他实施例中,二次进气通孔13的数量可为一个、三个、五个或其他任意数量,二次进气通孔13的截面形状也可设置为圆形或椭圆形等其他形状,且当二次进气通孔13的数量为多个时,二次进气通孔13均匀分布于第一内环体91侧壁上。此外,内环火盖8出火孔均设置在外环侧,外环火盖7的出火孔设置在外环侧,可降低外环火盖7出火孔与内环火盖8出火孔的密集程度,有利于提高燃烧器的热效率。

41.请参阅图1,所述第一外环体92上盖合有外环火盖7以形成供外环燃气流通的通道,此外,所述外环火盖7可与密封盖体10分开成型,所述外环火盖7也可与所述密封盖体10一体成型。在实际生产中,外环火盖7和密封盖体10可优先采用压铸的形式一体成型,使得外环火盖7与密封盖体10通过一套模具即可成型,有效降低生产成本的同时也可增强外环火盖7与密封盖体10的整体强度,同时一体成型的外环火盖7与密封盖体10也便于后续分火器的组装,提高分火器的密封性。

42.本技术实施例还公开了一种三环火燃烧器,包括上述的高热效率的三环火分火器。

43.具体的,请参阅图1和图6,所述燃烧器还包括炉头1,所述炉头1上同心设置有内环出气槽11以及外环出气槽12,所述内环出气槽11与外环出气槽12的上端面相齐平,所述分气盘本体9背离密封盖体10的端面上开设有与外环出气槽12外侧壁相适配的安装卡槽16,且当所述分气盘本体9安装于所述炉头1上时,所述外环出气槽12卡接于安装卡槽16中,所述外环出气槽12与多个所述内环进气通道6相连通,所述内环出气槽11与多个所述外环进气通道3相连通。炉头1上同心设置的内环出气槽11与外环出气槽12,使得分火器在安装至炉头1上时,分气盘本体9能够实现内环出气槽11与外环进气通道3之间、外环出气槽12与内环进气通道6之间的自动对心,提高炉头1与分火器之间安装同轴度。同时,上端面齐平设置的内环出气槽11与外环出气槽12,使得内环出气槽11与外环出气槽12的侧壁上端面可与分气盘本体9的位于安装卡槽16中的端面相抵接,方便分气盘本体9与炉头1之间的密封操作,有利于提高,分火器与炉头1之间的密封性。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。