1.本发明属于无机非金属材料领域,具体涉及一种高韧性高润滑氮化硅陶瓷冰刀制备方法。

背景技术:

2.滑冰运动中,竞技水平的影响因素除了运动员个人技巧以外,最重要的就是冰刀的服役性能,如对蹬冰力的传递能力、抗塑性变形能力、抗脆性断裂能力和长时间耐磨性能等,在冰刀的机械构造中刀片的物理特性和力学性能是决定冰刀质量水平的主要因素之一,这涉及到刀片的整体强度、刀刃的硬度和触冰面的表面粗糙度等,现有的陶瓷材料难以满足高强度高润滑的要求。

3.上海硅酸盐研究所曾宇平、王为得等人在专利“一种高热导率、高强度氮化硅陶瓷材料及其制备方法”中以稀土金属单质和碱土金属氧化物作为烧结助剂,通过调控液相组成,以减少氮化硅晶格中缺陷,降低对声子的散射,进而提高热导率。所制备的氮化硅陶瓷材料的热导率可达125.7w/(m.k)以上,抗弯强度也得以改善(可达985mpa),断裂韧性也得以改善(可达9.86mpa.ml/2),可满足氮化硅陶瓷在高密度、大功率半导体器件、大功率电子电力器件领域的应用要求。

4.范兴宽在专利“一种氧化锆增强氮化硅陶瓷制备工艺的研究”中以氮化硅为基,加15

‑

40%的钇稳定氧化锆粉,氧化铝粉,滑石粉,把原料放入球磨机中球磨、混料,过筛陈腐一定时间后等静压成型,然后把经过修坯的毛坯在高温高纯氮气条件下烧结呈氧化锆增强氮化硅陶瓷瓷坯,工艺简单,烧成温度低,成品合格率高,生产成本低,自润滑效果优异,高温强度高,抗氧化性能好,产品硬度大、抗弯强度和断裂韧性高,耐磨、耐腐蚀,使用寿命大大延长,广泛的应用在石油、化工、矿山、火电等行业中。

5.西安交通大学刘马宝、李昂等人在专利“一种高强耐磨钛合金的制备方法”中将钛基粉末与高纯石墨球同时加入三维振动混粉机进行三维振动混粉;将三维振动混粉后的粉末进行放电等离子体活化及致密化烧结;通过以上步骤完成高强耐磨钛合金的制备。制备出的高强耐磨钛合金内部具有连续三维石墨烯空间网络结构,使得钛合金的强度和耐磨性能大幅度提高。硬度达到472hv以上,屈服强度达到1264mpa以上,抗压强度达到1651mpa以上。

6.福建工程学院花能斌、王乾廷等人在专利“一种高硬高耐磨钛合金机器制备方法和应用”中以ti、pt二元合金为基础,进一步合金化pd、au、ag、rh等元素,可显著提高合金硬度,由于所选择的合金化元素具有较高的化学稳定性,因此能改善合金的耐腐蚀性和生物相容性;并且,其主晶相为ti3pt金属间化合物,其显微硬度值大于700hv,远高于纯钛即传统医用钛合金,能有效缓解耐磨性差的问题;另外,pt、pd、au、ag、rh等为贵金属元素,具有较高的化学稳定性,在生理环境中具有高的耐腐蚀性,能有效降低离子析出,降低生物毒性。

7.冰刀材料钛合金的硬度多在400

‑

700hv,陶瓷材料硬度一般为1000hv以上,在耐磨

性上陶瓷有着突出优势。现有陶瓷材料性能的提高主要集中在热导率和抗弯强度方面,韧性及润滑性暂未达到冰刀使用要求,强度大多为1000mpa以下,也没有达到冰刀运动所需材料强度。

8.本发明以满足氮化硅陶瓷冰刀的高强度、高韧性、高润滑、免磨等特性需求为目标,致力于开发一种高韧性高润滑氮化硅陶瓷冰刀。

技术实现要素:

9.本发明解决以上现有技术的不足,提供一种高强度、高韧性、高润滑的高韧性高润滑氮化硅陶瓷冰刀制备方法。

10.为实现上述目的,本发明所采用的技术方案如下:

11.一种高韧性高润滑氮化硅陶瓷冰刀制备方法,由以下重量组分组成:a

‑

si3n4粉69

‑

85.5份、lu2o3‑

al2o3‑

mgo4

‑

10份、钇稳定氧化锆粉10

‑

20份和石墨烯0.5

‑

1.5份;

12.步骤一、按比例称取原料、混合,加入聚乙烯吡咯烷酮、异丙醇和无水乙醇置于尼龙球磨罐,放入氮化硅研磨球用行星球磨机研磨至呈浆料;

13.步骤二、将浆料置于60

‑

80℃烘箱中干燥4

‑

6h,干燥后的粉体经破碎、研磨后过100

‑

140目标准筛,得均匀混合粉体;

14.步骤三、将混合粉体在5

‑

20mpa压力下干压成型,再在200

‑

300mpa压力进行冷等静压处理,得到坯体;

15.步骤四、将坯体放入铂金坩埚中,在惰性气氛下,以2

‑

5℃/min的升温速率升至500

‑

1000℃,保温4

‑

6h预烧结;

16.步骤五、向铂金坩埚中充入氮气,使氮气压力为2

‑

7mpa,以10℃/min升至1700

‑

1900℃,保温4h,进行气压烧结;

17.步骤六、烧结结束后,以10℃/min的降温速率冷却至1200℃,然后随炉冷却至室温;

18.步骤七、将制备的氮化硅陶瓷材料进行加工处理,制成氮化硅陶瓷冰刀。

19.作为限定,步骤二中烘箱的温度为70℃,干燥时间为5h。

20.作为另一种限定,步骤二中标准筛的目数为120目。

21.作为另一种限定,步骤三中干压成型压力为10

‑

15mpa,冷等静压处理压力为240

‑

260mpa。

22.作为另一种限定,步骤四的惰性气氛为ar惰性气氛。

23.作为另一种限定,步骤五中氮气压力为4

‑

5mpa。

24.作为另一种限定,步骤五中保温温度为1800℃。

25.本发明与现有技术相比,所取得的技术进步在于:

26.(1)本发明的复合烧结助剂中al2o3有助于氮化硅粒子的溶解,mgo为低熔点的烧结助剂,有助于降低氮化硅的烧结温度,提高致密度,lu2o3有助于提高陶瓷晶界强度,在摩擦过程中表面会氧化形成保护层;

27.(2)本发明的石墨烯具有良好的润滑性能,石墨烯的添加能降低复合陶瓷刀具材料的摩擦系数和磨损率,起到减磨耐磨的作用;

28.综上,本发明所制备的氮化硅陶瓷材料抗弯强度可达1000mpa以上,断裂韧性达到

10mpa.ml/2以上,摩擦系数、耐磨性润滑性也得到显著提升,适用于制造氮化硅陶瓷冰刀。

附图说明

29.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

30.在附图中:

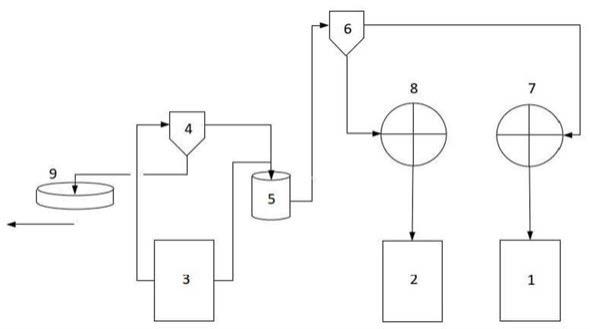

31.图1为本发明氮化硅陶瓷冰刀的制备工艺图。

具体实施方式

32.以下结合附图对本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

33.本发明制备的氮化硅陶瓷材料经过,沈阳建筑大学李颂华、李爽等人采用rtec摩擦磨损试验机开展氮化硅陶瓷材料的摩擦磨损试验,并应用3d激光显微镜对磨损形貌及磨损深度进行测量;基于修正的archard模型,开发用于磨损深度计算的umeshmotion用户子程序,提出基于有限元与用户子程序相结合的磨损过程仿真模拟方法;将试验结果与数值仿真结果相比较,确定氮化硅陶瓷的磨损系数。

34.陕西科技大学山旭利用立式万能摩擦磨损试验机来研究在不同湿度下氮化硅陶瓷销试样与奥氏体不锈钢盘的摩擦学性能,采用上销下盘的配副方式。采用夹具将氮化硅销试样固定在旋转轴上,不锈钢盘试样固定在基座上,在压力作用下使销试样和盘试样端面接触,轴的转动使上下试样间发生滑动摩擦。所有摩擦试验均在室温条件下进行,相对湿度分别为30%、60%、90%。所有测量结果均可以在计算机屏幕上实时显示,同时记录并保存试验曲线,对试验曲线进行摩擦因数分析和磨损率计算。

35.实施例1

36.一种高韧性高润滑氮化硅陶瓷冰刀制备方法

37.(1)以4份lu2o3‑

al2o3‑

mgo复合烧结助剂作为烧结助剂,10份钇稳定氧化锆粉体作为增强相,0.5份石墨烯作为润滑材料,85.5份a

‑

si3n4粉体混合,加入聚乙烯吡咯烷酮、异丙醇和无水乙醇通过球磨研磨至呈浆料。

38.(2)将浆料置于70℃烘箱中干燥5h,干燥后的粉体破碎、研磨,过120目标准筛,得到均匀混合的粉体。

39.(3)将混合粉体在20mpa压力下干压成型,再在250mpa压力下进行冷等静压处理,得到坯体。

40.(4)将坯体放入铂金坩埚中,在ar气氛下以5℃/min的速率升温至700℃,于700℃保温5h进行预烧结处理。

41.(5)向铂金坩埚中充入氮气,使氮气压力为2mpa,以10℃/min的速率升温至1800℃进行气压烧结,保温时间为4h。

42.(6)烧结结束后,以10℃/min的降温速率冷却至1200℃,然后随炉冷却至室温。

43.(7)将制备的氮化硅陶瓷材料进行加工处理,制成氮化硅陶瓷冰刀。

44.实施例2

45.一种高韧性高润滑氮化硅陶瓷冰刀制备方法

46.(1)以4份lu2o3‑

al2o3‑

mgo复合烧结助剂作为烧结助剂,10份钇稳定氧化锆粉体作为增强相,1份石墨烯作为润滑材料,85份a

‑

si3n4粉体混合,加入聚乙烯吡咯烷酮、异丙醇和无水乙醇通过球磨研磨至呈浆料。

47.(2)将浆料置于60℃烘箱中干燥6h,干燥后的粉体破碎、研磨,过100目标准筛,得到均匀混合的粉体。

48.(3)将混合粉体在5mpa压力下干压成型,再在240mpa压力进行冷等静压处理,得到坯体。

49.(4)将坯体放入铂金坩埚中,在ar气氛下以2℃/min的速率升温至600℃,于600℃保温5h进行预烧结处理。

50.(5)向铂金坩埚中充入氮气,使氮气压力为3mpa,以10℃/min的速率升温至1900℃进行气压烧结,保温时间为4h。

51.(6)烧结结束后,以10℃/min的降温速率冷却至1200℃,然后随炉冷却至室温。

52.(7)将制备的氮化硅陶瓷材料进行加工处理,制成氮化硅陶瓷冰刀。

53.实施例3

54.一种高韧性高润滑氮化硅陶瓷冰刀制备方法

55.(1)以5份lu2o3‑

al2o3‑

mgo复合烧结助剂作为烧结助剂,15份钇稳定氧化锆粉体作为增强相,1份石墨烯作为润滑材料,79份a

‑

si3n4粉体混合,加入聚乙烯吡咯烷酮、异丙醇和无水乙醇通过球磨研磨至呈浆料。

56.(2)将浆料置于60℃烘箱中干燥6h,干燥后的粉体破碎、研磨,过100目标准筛,得到均匀混合的粉体。

57.(3)将混合粉体在10mpa压力下干压成型,再在260mpa压力下进行冷等静压处理,得到坯体。

58.(4)将坯体放入铂金坩埚中,在ar气氛下以2℃/min的升温速率升至500℃,于500℃保温6h进行预烧结处理。

59.(5)向铂金坩埚中充入氮气,使氮气压力为4mpa,以10℃/min的速率升温至1900℃进行气压烧结,保温时间为4h。

60.(6)烧结结束后,以10℃/min的降温速率冷却至1200℃,然后随炉冷却至室温。

61.(7)将制备的氮化硅陶瓷材料进行加工处理,制成氮化硅陶瓷冰刀。

62.实施例4

63.一种高韧性高润滑氮化硅陶瓷冰刀制备方法

64.(1)以5份lu2o3‑

al2o3‑

mgo复合烧结助剂作为烧结助剂,15份钇稳定氧化锆粉作为增强相,1.5份石墨烯作为润滑材料,78.5份a

‑

si3n4粉体混合,加入聚乙烯吡咯烷酮、异丙醇和无水乙醇通过球磨研磨至呈浆料。

65.(2)将浆料置于70℃烘箱中干燥5h,干燥后的粉体破碎、研磨,过120目标准筛,得到均匀混合的粉体。

66.(3)将混合粉体在15mpa压力下干压成型,再在200mpa压力下进行冷等静压处理,得到坯体。

67.(4)将坯体放入铂金坩埚中,在ar气氛下以5℃/min的速率升温至700℃,于700℃保温5h进行预烧结处理。

68.(5)向铂金坩埚中充入氮气,使氮气压力为3.5mpa,以10℃/min的速率升温至1800℃进行气压烧结,保温时间为4h。

69.(6)烧结结束后,以10℃/min的降温速率冷却至1200℃,然后随炉冷却至室温。

70.(7)将制备的氮化硅陶瓷材料进行加工处理,制成氮化硅陶瓷冰刀。

71.实施例5

72.一种高韧性高润滑氮化硅陶瓷冰刀制备方法

73.(1)以6份lu2o3‑

al2o3‑

mgo复合烧结助剂作为烧结助剂,15份钇稳定氧化锆粉作为增强相,1份石墨烯作为润滑材料,78份a

‑

si3n4粉体混合,加入聚乙烯吡咯烷酮、异丙醇和无水乙醇通过球磨研磨至呈浆料。

74.(2)将浆料置于80℃烘箱中干燥4h,干燥后的粉体破碎、研磨,过140目标准筛,得到均匀混合的粉体。

75.(3)将混合粉体在18mpa压力下干压成型,再在270mpa压力进行冷等静压处理,得到坯体。

76.(4)将坯体放入铂金坩埚中,在ar气氛下,以4℃/min的速率升温至1000℃,于1000℃保温4h进行预烧结处理。

77.(5)向铂金坩埚中充入氮气,使氮气压力为5mpa,以10℃/min的速率升温至1700℃进行气压烧结,保温时间为4h。

78.(6)烧结结束后,以10℃/min的降温速率冷却至1200℃,然后随炉冷却至室温。

79.(7)将制备的氮化硅陶瓷材料进行加工处理,制成氮化硅陶瓷冰刀。

80.实施例6

81.一种高韧性高润滑氮化硅陶瓷冰刀制备方法

82.(1)以7份lu2o3‑

al2o3‑

mgo复合烧结助剂作为烧结助剂,20份钇稳定氧化锆粉作为增强剂,1份石墨烯作为润滑材料,72份a

‑

si3n4粉体混合,加入聚乙烯吡咯烷酮、异丙醇和无水乙醇通过球磨研磨至呈浆料。

83.(2)将浆料置于80℃烘箱中干燥4h,干燥后的粉体破碎、研磨,过140目标准筛,得到均匀混合的粉体。

84.(3)将混合粉体在9mpa压力下干压成型,再在280mpa压力进行冷等静压处理,得到坯体。

85.(4)将坯体放入铂金坩埚中,在ar气氛下,以4℃/min的速率升温至900℃,于900℃保温4h进行预烧结处理。

86.(5)向铂金坩埚中充入氮气,使氮气压力为4.5mpa,以10℃/min的速率升温至1700℃进行气压烧结,保温时间为4h.

87.(6)烧结结束后,以10℃/min的降温速率冷却至1200℃,然后随炉冷却至室温。

88.(7)将制备的氮化硅陶瓷材料进行加工处理,制成氮化硅陶瓷冰刀。

89.实施例7

90.一种高韧性高润滑氮化硅陶瓷冰刀制备方法

91.(1)以8份lu2o3‑

al2o3‑

mgo复合烧结助剂作为烧结助剂,20份钇稳定氧化锆粉体作为增强相,1份石墨烯作为润滑材料,71份a

‑

si3n4粉体混合,加入聚乙烯吡咯烷酮、异丙醇和无水乙醇通过球磨研磨至呈浆料。

92.(2)将浆料置于70℃烘箱中干燥5h,干燥后的粉体破碎、研磨,过120目标准筛,得到均匀混合的粉体。

93.(3)将混合粉体在20mpa压力下干压成型,再在300mpa压力下进行冷等静压处理,得到坯体。

94.(4)将坯体放入铂金坩埚中,在ar气氛下以5℃/min的速率升温至700℃,于700℃保温5h进行预烧结处理。

95.(5)向铂金坩埚中充入氮气,使氮气压力为6mpa,以10℃/min的速率升温至1800℃进行气压烧结,保温时间为4h。

96.(6)烧结结束后,以10℃/min的降温速率冷却至1200℃,然后随炉冷却至室温。

97.(7)将制备的氮化硅陶瓷材料进行加工处理,制成氮化硅陶瓷冰刀。

98.实施例8

99.一种高韧性高润滑氮化硅陶瓷冰刀制备方法

100.(1)以10份lu2o3‑

al2o3‑

mgo复合烧结助剂作为烧结助剂,20份钇稳定氧化锆粉作为增强相,1份石墨烯作为润滑材料,69份a

‑

si3n4粉体粉体混合,加入聚乙烯吡咯烷酮、异丙醇和无水乙醇通过球磨研磨至呈浆料。

101.(2)将浆料置于75℃烘箱中干燥5h,干燥后的粉体破碎、研磨,过120目标准筛,得到均匀混合粉体。

102.(3)将混合粉体在13mpa压力下干压成型,再在220mpa压力下进行冷等静压处理,得到坯体。

103.(4)将坯体放入铂金坩埚中,在ar气氛下以3℃/min的速率升温至800℃,于800℃保温5h进行预烧结处理。

104.(5)向铂金坩埚中充入氮气,使氮气压力为7mpa,以10℃/min的速率升温至1800℃进行气压烧结,保温时间为4h。

105.(6)烧结结束后,以10℃/min的降温速率冷却至1200℃,然后随炉冷却至室温。

106.(7)将制备的氮化硅陶瓷材料进行加工处理,制成氮化硅陶瓷冰刀。

107.本实施例的各项性能参数见表(1)

108.表1

109.样本抗弯强度(mpa)断裂韧性(mpa.ml/2)摩擦系数硬度(gpa)实施例1996

±

139.6

±

0.270.6514.2

±

0.22实施例2965

±

279.5

±

0.220.6413.9

±

0.33实施例31006

±

239.3

±

0.160.5614.0

±

0.16实施例4996

±

339.3

±

0.190.5413.3

±

0.13实施例51116

±

3311.3

±

0.220.4514.0

±

0.40实施例61106

±

2310.3

±

0.160.6513.6

±

0.23实施例7966

±

159.3

±

0.130.6913.5

±

0.23实施例8954

±

139.1

±

0.150.7313.2

±

0.16

110.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明权利要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。