1.本发明属于建筑加固技术领域,具体涉及一种预应力钢筋混凝土梁改造加固方法。

背景技术:

2.随着建筑行业的飞速发展,在大空间公共建筑中,预应力混凝土框架结构因自重轻,跨越能力大,耐久性好等优点而备受青睐,但是同时建筑安全等级的要求也随之不断提高。一方面,在大量的基础建设中,不可避免地出现设计不周的问题,如早期修建的预应力混凝土框架结构预应力梁的截面高度较大,造成建筑层高受到一定的影响。随着建筑使用功能的改变,可能会需要更大的层高;另一方面,因为业主需要,建筑物可能在其建筑寿命过程中发生使用功能上的变化,或是对建筑物的使用功能提出了更高的要求,这就给原有建筑的安全和稳定提出了新的要求。

3.此外,由于人为因素导致预应力混凝土结构不能满足现有规范的要求,需要对预应力钢筋混凝土结构进行相应的改造和加固,针对预应力混凝土结构的改造和加固问题已成为土木工程领域面临的重大课题。

4.对于预应力钢筋混凝土结构,无论是施工阶段还是已交付使用,如将其移除重建,则使建设成本大幅增大,同时,还会严重影响住户的正常使用过程。考虑到预应力钢筋混凝土结构的特殊性,其复杂性程度较高,在结构改造过程中,难度较大,需要制定好详细的设计和技术施工方案才能开展。因此,需要研究一种作业工期短、见效快、施工工艺简单、湿作业少的加固方法,对因设计不周、建筑使用功能改变、超过设计使用年限等因素引起的预应力钢筋混凝土梁进行改造加固处理。

5.另外,钢筋混凝土结构的改造加固工程越来越多,但预应力钢筋混凝土结构的系统性改造加固研究还极其有限。综上所述,开发预应力钢筋混凝土梁改造加固方法,实现对预应力钢筋混凝土梁改造加固设计、达到保留建筑原设计标准的要求,具有重要意义。

技术实现要素:

6.针对现有技术存在的一些问题,本发明提供一种预应力钢筋混凝土梁改造加固方法,该加固方法作业工期短、见效快、施工工艺简单,能够解决由于预应力钢筋混凝土梁截面较高引起的整体层高小、净空不满足使用要求的问题,并可确保削减高度后的预应力梁能够具有良好的承载能力和稳定的使用寿命,满足整体层高使用功能和建筑安全等级的要求。

7.为了实现上述目的,本发明提供了一种预应力钢筋混凝土梁改造加固方法,包括以下步骤:

8.步骤一,预应力梁的顶升支撑;

9.先规划好各个千斤顶和钢管柱的布置位置,再将各个千斤顶放平,并在每个千斤顶的底部均铺设钢垫板;然后,将钢管柱竖直的设置在对应的千斤顶的上方,并使钢管柱的

顶端通过钢垫板与上部的垂直方向主梁平顺接触,再通过千斤顶向上加载顶紧钢管柱的底端;

10.步骤二,设置板底支撑;

11.将需要削减截面高度的预应力梁两侧的楼板通过多根钢管进行支撑,以保证在预应力梁削减掉梁底部分后结构能够安全可靠,其中,预应力梁长度方向上两侧楼板下方的钢管数量相同,且分布均匀;同时,在预应力梁两侧的上部、中部和底部各设置一道水平钢管进行横向支撑,每一道水平钢管将预应力梁一侧的多根钢管连接在一起,且每一道水平钢管之间纵横向相互连接,形成固定的楼板支撑,以代替预应力梁承担楼板上面传来的荷载,其中,预应力梁长度方向上两侧楼板下方的水平钢管数量相同,且分布均匀;

12.步骤三,架设监测仪器;

13.在预应力梁的底面布置混凝土表面应变计,用于监测混凝土的应变情况,并在地面布置激光测距仪,用于监测在改造过程中预应力梁的挠度变形;

14.步骤四,预应力梁顶升卸载;

15.通过千斤顶向上加载顶起钢管柱,以使预应力梁进行卸载;该过程中,使各个千斤顶统一同步向上升起,并通过混凝土表面应变计观察预应力梁在顶升过程中的应力变化情况,通过激光测距仪监测观察水平线的上升高度和预应力梁的变形情况,在上升达到设计高度时停止千斤顶的加载;

16.步骤五,柱头加高;

17.在预应力梁两端的原钢筋混凝土框架柱的顶端增设新增柱头,以对原钢筋混凝土框架柱进行加高,新增柱头的截面尺寸与原钢筋混凝土框架柱的尺寸保持一致;

18.步骤六,梁顶加高;

19.在预应力梁的顶部增设新增梁,以对预应力梁进行加高,新增梁的截面宽度和长度与预应力梁的尺寸保持一致;

20.步骤七,预应力退载;

21.打开预应力梁中的预应力筋或预应力钢绞线端头保护混凝土,观察结构完整情况,在预应力梁上根据探测出的预应力筋或预应力钢绞线的位置凿开切口,使其中的预应力筋或预应力钢绞线露出,配合监测结果,逐根截断预应力梁中的预应力筋或预应力钢绞线,使预应力梁退载;在逐次截断预应力筋或预应力钢绞线退载的过程中,通过混凝土表面应变计观察预应力梁的应力变化情况;

22.在该技术方案中,通过对已经卸载的预应力梁中的预应力筋或预应力钢绞线进行逐根截断处理,可以有效卸掉预应力梁内部的预应力,从而可以更方便后续对预应力梁底部的快速拆除作业,同时,也确保了后续拆除作业过程中的安全性,提高了作业的安全系数。

23.步骤八,削减梁高;

24.拆除削减预应力梁底部的混凝土,降低预应力梁的一部分厚度,并使预应力梁改为非预应力梁;该过程中,先沿长度方向在预应力梁上间隔一定距离的打出多个孔洞,再在孔洞内装填破碎剂,待预应力梁底部混凝土开裂后再进行拆除,在拆除时注意观察钢管的变形情况,在变形过大及时补充支撑;

25.在该技术方案中,通过在孔洞内装真破碎剂进行破碎,不仅可以快速实现待预应

力梁底部的局部破碎,而且还能确保预应力梁上部的完整性,能确保预应力梁上部的结构强度不会受到损害。

26.步骤九,恢复受力钢筋;

27.沿长度方向拆除预应力梁底部至设计高度,该设计高度高于设计的改造后新底面的位置,然后沿长度方向恢复拆除部分的梁底钢筋;该过程中,先植入新增纵筋,再恢复箍筋;

28.步骤十,修复梁底截面;

29.沿长度方向在新恢复梁底钢筋的外围支设模板,然后浇筑流动性好,硬化后不收缩的灌浆料,对预应力梁的底部进行修复,并形成新底面;

30.步骤十一,预应力梁受力性能恢复;

31.先将修复后的新底面的混凝土表面打磨平整,使混凝土表面清理干净并保持干燥,再把结构胶均匀涂于混凝土构件表面,然后在修复后的新底面上贴碳纤维布,最后在碳纤维布的表面均匀涂抹浸渍结构胶;

32.步骤十二,千斤顶卸载、撤除钢管柱和钢管;

33.待步骤十中的灌浆料达到设计强度后,缓慢降低千斤顶,同时,通过激光测距仪监测预应力梁的变形情况,若预应力梁的梁身产生较大的挠度变形,则先停止千斤顶的下降,再对步骤九至步骤十一进行返工处理,直至在降低千斤顶的过程中再无异常变形情况的出现,即可拆除钢管柱,撤除千斤顶,拆除激光测距仪。

34.作为一种优选,在步骤一中,所述钢垫板的厚度为10mm;为了进行有效的支撑,所述钢管柱为截面不小于200mm

×

200mm,壁厚不小于5mm的方钢管柱。

35.作为一种优选,在步骤二中,所述钢管为直径48.3mm,壁厚为3.6mm的圆钢管,且相邻钢管的间距600mm;为了有效保护地面和楼板不会在支撑过程中被划伤,钢管的顶部和底部各通过一个木板支垫与楼板和地面相抵接。

36.作为一种优选,在步骤五中,新增柱头的高度为300~500mm,为了保证新增柱头的承载强度,其中,新增柱头中的纵筋为箍筋为@100。

37.进一步,为了保证新增梁的承载强度,在步骤六中,新增梁中的纵筋为箍筋为@100(4)。

38.进一步,为了方便的对预应力筋或预应力钢绞线进行切断作业,在步骤七中,切口的尺寸为200mm

×

200mm。

39.进一步,在步骤八中,为了方便进行打孔作业,通过电钻进行孔洞的打孔作业,为了方便后续的破碎作业,相邻孔洞的间距为200~250mm,为了方便进行拆除作业,通过电镐进行开裂混凝土的拆除作业。

40.进一步,为了保证加固后预应力梁的承载强度,在步骤九中,箍筋的直径及间距与原有箍筋的直径和间距相一致。

41.本发明提供的改造加固方法中,先利用千斤顶和钢管柱对垂直方向主梁进行支撑,再利用钢管对预应力梁两侧的楼板进行支撑,可以将预应力梁及其承重范围内的楼板进行顶升卸载,然后,再对预应力梁中的预应力筋或预应力钢绞线逐根切断退载,可以使被改造的预应力梁暂时脱离所受荷载,从而方便了后续对预应力梁截面高度的削减作业;在对预应力梁的两端进行柱头加高后,再在预应力梁上部增设新增梁,可以在削减作业前先

增加预应力梁上部的厚度,然后再对预应力梁的底部进行削减,并恢复其底部的受力钢筋,有效的确保了削减后预应力梁的承载能力;另外,在预应力梁底部钢筋恢复后,再对改造后的预应力梁承载力进行进一步加强,然后再使原钢筋混凝土框架柱及楼板复位,可以进一步增强削减后的预应力梁的承载支撑能力;在改造加固过程中,使用混凝土表面应变计和激光测距仪进行预应力梁应变和变形情况监测,可以实时掌握改造过程中顶升卸载、预应力退载和恢复加载各个环节的应力变化及变形情况,从而确保了每个改造环节均能安全可靠的进行,同时,有效确保了改造后预应力梁的承载能力能满足使用需求;另外,还可以通过激光测距仪对预应力梁在改造过程中的位移进行监测,以方便掌握改造过程中及改造后预应力梁的变形情况。本发明通过千斤顶结合钢管柱来分别实现预应力梁的顶升卸载,并配合钢管对楼板进行支撑,然后逐根截断预应力钢绞线实现预应力的退载,再根据设计高度削减预应力梁的截面高度,然后通过增设纵筋和箍筋来恢复钢筋的承载能力,最后通过灌浆料的浇筑和养护,贴碳纤维布增强削减处理后预应力梁的承载力,有效确保了改造后的预应力梁具有稳定可靠的承载能力,并确保了改造后建筑物的建筑安全等级和使用寿命;本方法整体施工工艺简单,且较容易实施,同时,其施工周期短、见效快、加固效果可靠,对上部结构的影响较小,有效解决了由于预应力钢筋混凝土梁截面较高引起的整体层高小、净空不满足使用要求的问题;通过削减梁高的改造加固可以增大层高,满足了使用要求,实现了对预应力钢筋混凝土梁的简单、高效、经济的改造与加固,可以有效地确保削减高度后的预应力梁能够具有良好的承载能力和稳定的使用寿命,满足层高使用功能和建筑安全等级的要求。

附图说明

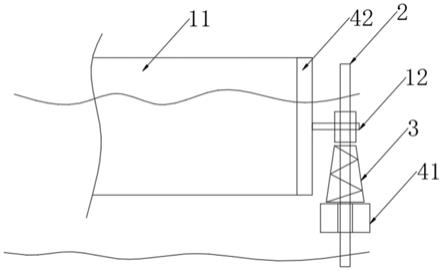

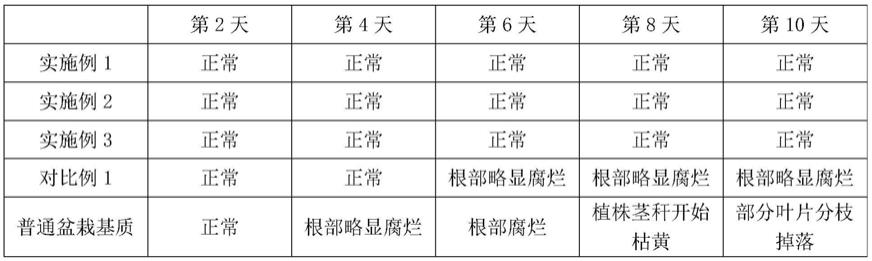

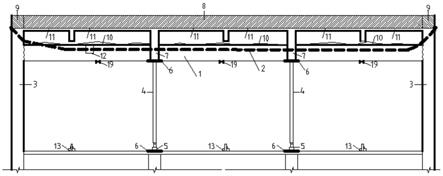

42.图1是本发明中预应力梁改造的结构示意图;

43.图2是本发明中预应力梁两侧楼板的支撑结构示意图;

44.图3是本发明中预应力梁、垂直方向主梁及水平支撑网的结构示意图;

45.图4是本发明中对预应力梁进行高度削减改造的结构示意图;

46.图5是图4中a

‑

a向的剖视图;

47.图6是本发明中对改造后预应力梁的加固示意图;

48.图7是图6中b

‑

b向的剖视图。

49.图中:1、预应力梁,2、预应力筋或预应力钢绞线,3、原钢筋混凝土框架柱,4、钢管柱,5、千斤顶,6、钢垫板,7、垂直方向主梁,8、新增梁,9、新增柱头,10、新底面,11、楼板,12、切口,13、激光测距仪,14、钢管,15、木板支垫,16、新增纵筋,17、箍筋,18、碳纤维布,19、混凝土表面应变计,20、水平钢管。

具体实施方式

50.下面对本发明作进一步说明。

51.如图1至图7所示,一种预应力钢筋混凝土梁改造加固方法,包括以下步骤:

52.步骤一,预应力梁1的顶升支撑;

53.先规划好各个千斤顶5和钢管柱4的布置位置,再将各个千斤顶5放平,并在每个千斤顶5的底部均铺设钢垫板6;然后,将钢管柱4竖直的设置在对应的千斤顶5的上方,并使钢

管柱4的顶端通过钢垫板6与上部的垂直方向主梁7平顺接触,再通过千斤顶5向上加载顶紧钢管柱4的底端;

54.作为一种优选,所述钢垫板6的厚度为10mm;为了进行有效的支撑,所述钢管柱4为截面不小于200mm

×

200mm,壁厚不小于5mm的方钢管柱。

55.步骤二,设置板底支撑;

56.将需要削减截面高度的预应力梁1两侧的楼板11通过多根钢管14进行支撑,以保证在预应力梁1削减掉梁底部分后结构能够安全可靠,其中,预应力梁1长度方向上两侧楼板11下方的钢管14数量相同,且分布均匀;同时,在预应力梁1两侧的上部、中部和底部各设置一道水平钢管20进行横向支撑,每一道水平钢管20将预应力梁1一侧的多根钢管14连接在一起,且每一道水平钢管20之间纵横向相互连接,形成固定的楼板支撑,以代替预应力梁1承担楼板11上面传来的荷载,其中,预应力梁1长度方向上两侧楼板11下方的水平钢管20数量相同,且分布均匀;

57.作为一种优选,所述钢管14为直径48.3mm,壁厚3.6mm的圆钢管,且相邻钢管14的间距600mm;为了有效保护地面和楼板不会在支撑过程中被划伤,钢管14的顶部和底部各通过一个木板支垫15与楼板11和地面相抵接。

58.步骤三,架设监测仪器;

59.在预应力梁1的底面布置混凝土表面应变计19,用于监测混凝土的应变情况,并在地面布置激光测距仪13,用于监测在改造过程中预应力梁1的挠度变形;

60.步骤四,预应力梁1顶升卸载;

61.通过千斤顶5向上加载顶起方钢管柱4,以使预应力梁1进行卸载;该过程中,使各个千斤顶5统一同步向上升起,并通过混凝土表面应变计19观察预应力梁1在顶升过程中的应力变化情况,通过激光测距仪13监测观察水平线的上升高度和预应力梁1的变形情况,在上升达到设计高度时停止千斤顶5的加载;

62.步骤五,柱头加高;

63.在预应力梁1两端的原钢筋混凝土框架柱3的顶端增设新增柱头9,以对原钢筋混凝土框架柱3进行加高,新增柱头9的截面尺寸与原钢筋混凝土框架柱3的尺寸保持一致;

64.为了保证预应力梁的承载受力强度,新增柱头9与原钢筋混凝土框架柱3浇筑连接成一体式结构;

65.作为一种优选,新增柱头9的高度为300~500mm,为了保证新增柱头的承载强度,其中,新增柱头9中的纵筋为箍筋为@100。

66.步骤六,梁顶加高;

67.在预应力梁1的顶部增设新增梁8,以对预应力梁1进行加高,新增梁8的截面宽度和长度与预应力梁1的尺寸保持一致;为了保证预应力梁的承载受力强度,新增梁8的两端与预应力梁1两端的新增柱头9浇筑连接成一体式结构,且新增梁8与预应力梁1浇筑连接成一体式结构,同时,新增梁8的高度与新增柱头9的高度相一致。

68.为了保证新增梁的承载强度,新增梁8中的纵筋16为箍筋17为@1004。

69.步骤七,预应力退载;

70.打开预应力梁1中的预应力筋或预应力钢绞线2端头保护混凝土,观察结构完整情况,在预应力梁1上根据探测出的预应力筋或预应力钢绞线2的位置凿开切口12,使其中的

预应力筋或预应力钢绞线2露出,配合监测结果,逐根截断预应力梁1中的预应力筋或预应力钢绞线2,使预应力梁1退载;在逐次截断预应力筋或预应力钢绞线2退载的过程中,通过混凝土表面应变计19观察预应力梁1的应力变化情况;

71.为了方便的对预应力筋或预应力钢绞线进行切断作业,切口12的尺寸优选为200mm

×

200mm。

72.在该技术方案中,通过对已经卸载的预应力梁中的预应力筋或预应力钢绞线进行逐根截断处理,可以有效卸掉预应力梁内部的预应力,从而可以更方便后续对预应力梁底部的快速拆除作业,同时,也确保了后续拆除作业过程中的安全性,提高了作业的安全系数。

73.步骤八,削减梁高;

74.拆除削减预应力梁1底部的混凝土,降低预应力梁1的一部分厚度,并使预应力梁1改为非预应力梁;该过程中,先沿长度方向在预应力梁1上间隔一定距离的打出多个孔洞,为了方便进行打孔作业,通过电钻进行打孔,为了方便后续的破碎作业,相邻孔洞的间距优选为200~250mm,再在孔洞内装填破碎剂,待预应力梁1底部混凝土开裂后再进行拆除,为了方便进行拆除作业,通过电镐进行开裂混凝土的拆除作业,在拆除时注意观察钢管14的变形情况,在变形过大及时补充支撑;

75.在该技术方案中,通过在孔洞内装真破碎剂进行破碎,不仅可以快速实现待预应力梁底部的局部破碎,而且还能确保预应力梁上部的完整性,能确保预应力梁上部的结构强度不会受到损害。

76.步骤九,恢复受力钢筋;

77.沿长度方向拆除预应力梁1底部至设计高度,该设计高度高于设计的改造后新底面10的位置,然后沿长度方向恢复拆除部分的梁底钢筋;该过程中,先植入新增纵筋16,再恢复箍筋17;

78.为了保证加固后预应力梁的承载强度,箍筋17的直径及间距与原有箍筋的直径和间距相一致。

79.步骤十,修复梁底截面;

80.沿长度方向在新恢复梁底钢筋的外围支设模板,然后浇筑流动性好,硬化后不收缩的灌浆料,对预应力梁1的底部进行修复,并形成新底面10;

81.步骤十一,预应力梁1受力性能恢复;

82.先将修复后的新底面10的混凝土表面打磨平整,使混凝土表面清理干净并保持干燥,再把结构胶均匀涂于混凝土构件表面,然后在修复后的新底面10上贴碳纤维布18,最后在碳纤维布18的表面均匀涂抹浸渍结构胶;

83.步骤十二,千斤顶5卸载、撤除钢管柱4、钢管支撑14;

84.待步骤十中的灌浆料达到设计强度后,缓慢降低千斤顶5,同时,通过激光测距仪13监测预应力梁1的变形情况,若预应力梁1的梁身产生较大的挠度变形,则先停止千斤顶5的下降,再对步骤九至步骤十一进行返工处理,直至在降低千斤顶5的过程中再无异常变形情况的出现,即可拆除钢管柱4,撤除千斤顶5,拆除激光测距仪13。

85.本发明提供的改造加固方法中,先利用千斤顶和钢管柱对垂直方向主梁进行支撑,再利用钢管对预应力梁两侧的楼板进行支撑,可以将预应力梁及其承重范围内的楼板

进行顶升卸载,然后,再对预应力梁中的预应力筋或预应力钢绞线逐根切断退载,可以使被改造的预应力梁暂时脱离所受荷载,从而方便了后续对预应力梁截面高度的削减作业;在对预应力梁的两端进行柱头加高后,再在预应力梁上部增设新增梁,可以在削减作业前先增加预应力梁上部的厚度,然后再对预应力梁的底部进行削减,并恢复其底部的受力钢筋,有效的确保了削减后预应力梁的承载能力;另外,在预应力梁底部钢筋恢复后,再对改造后的预应力梁承载力进行进一步加强,然后再使原钢筋混凝土框架柱及楼板复位,可以进一步增强削减后的预应力梁的承载支撑能力;在改造加固过程中,使用混凝土表面应变计和激光测距仪进行预应力梁应变和变形情况监测,可以实时掌握改造过程中顶升卸载、预应力退载和恢复加载各个环节的应力变化及变形情况,从而确保了每个改造环节均能安全可靠的进行,同时,有效确保了改造后预应力梁的承载能力能满足使用需求;另外,还可以通过激光测距仪对预应力梁在改造过程中的位移进行监测,以方便掌握改造过程中及改造后预应力梁的变形情况。本发明通过千斤顶结合钢管柱来分别实现预应力梁的顶升卸载,并配合钢管对楼板进行支撑,然后逐根截断预应力钢绞线实现预应力的退载,再根据设计高度削减预应力梁的截面高度,然后通过增设纵筋和箍筋来恢复钢筋的承载能力,最后通过灌浆料的浇筑和养护,贴碳纤维布增强削减处理后预应力梁的承载力,有效确保了改造后的预应力梁具有稳定可靠的承载能力,并确保了改造后建筑物的建筑安全等级和使用寿命;本方法整体施工工艺简单,且较容易实施,同时,其施工周期短、见效快、加固效果可靠,对上部结构的影响较小,有效解决了由于预应力钢筋混凝土梁截面较高引起的整体层高小、净空不满足使用要求的问题;通过削减梁高的改造加固可以增大层高,满足了使用要求,实现了对预应力钢筋混凝土梁的简单、高效、经济的改造与加固,可以有效地确保削减高度后的预应力梁能够具有良好的承载能力和稳定的使用寿命,满足层高使用功能和建筑安全等级的要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。