一种电辅助fe

‑

mof材料催化处理重金属

‑

edta络合物废水的方法

技术领域:

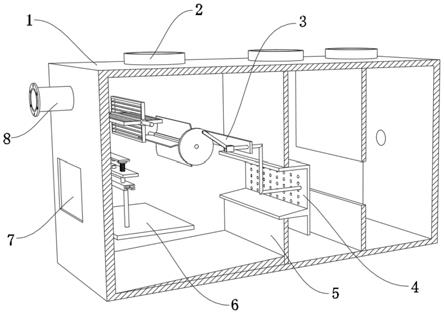

1.本发明涉及废水处理技术领域,具体涉及一种电辅助fe

‑

mof材料催化处理重金属

‑

edta络合物废水的方法。

背景技术:

2.edta(乙二胺四乙酸)广泛应用于化学镀铜和印刷线路板电镀工艺中,作为一种强络合剂,能与许多重金属离子如铜、镍、镉、铅、锌等通过3个或4个

‑

cooh和2个氮原子键合而成具有多个五元环的强稳定性络合物,具有生物难降解、溶解性高、结构稳定等特点,危害人类健康和生态环境。

3.目前实际降解重金属

‑

edta络合物的工艺大致分为破络和不破络两种方式。不破络如化学沉淀、吸附、化学置换等工艺主要目的是降低重金属含量,并没有破坏有机配体的结构,残存的edta又会在后续城市管网处理或自然水体中重新络合水中的重金属,造成二次污染。因此,实现对重金属

‑

edta络合物破络成为重金属络合物废水处理的发展关键点。芬顿法(fenton)是目前广泛应用于实际金属络合废水的一种破络方法,通过产生强氧化性的自由基断开络合结构,从根本上降解金属络合物,但目前应用于重金属络合物废水处理的芬顿法存在以下问题:1、只适用于酸性条件,对仪器设备的耐酸耐腐蚀要求高;2、需消耗大量的铁盐作为催化剂;3、同时还会产生铁泥需二次处理。

技术实现要素:

4.本发明的目的是提供一种电辅助fe

‑

mof材料催化处理重金属

‑

edta络合物废水的方法,以fe

‑

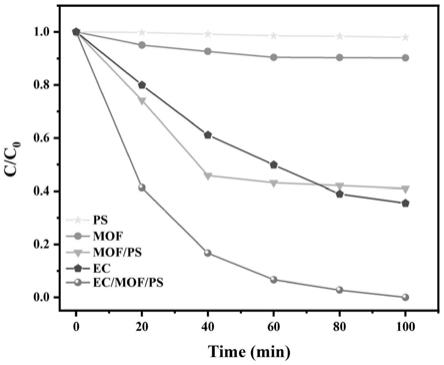

mof(铁基金属有机框架)材料为非均相催化剂,通过电辅助激活过二硫酸盐(pds),高效可持续破解重金属

‑

edta络合物,解决均相体系产生大量铁泥影响后续处理的问题;通过施加电流,使fe

‑

mof上具有催化活性的fe(ⅱ)能通过阴极上的还原反应持续再生,提高催化剂的利用率和可再生性;使用过二硫酸盐(pds)代替芬顿体系中的h2o2作为氧化剂,氧化能力更强,ph适用范围更广,不需要对仪器设备的耐酸耐腐蚀性有高要求,解决了目前重金属络合废水芬顿技术存在的问题。

5.本发明是通过以下技术方案予以实现的:

6.一种电辅助fe

‑

mof材料催化处理重金属

‑

edta络合物废水的方法,该方法包括以下步骤:将非均相固体催化剂fe

‑

mof和氧化剂过二硫酸盐(简称pds)投加到装有含重金属

‑

edta络合物废水的电化学反应器中,na2so4作为电解质,过二硫酸盐、重金属

‑

edta络合物与na2so4的配比分别为(0.5

‑

8):(0.4

‑

1):(5

‑

80),调节初始ph为3

‑

12,在反应容器两端安置电极并连接直流电源,处理时间为60

‑

100min,电流密度为1.90

‑

5.71ma/cm2,电极阴阳极均为石墨板电极,在常温下通过电辅助fe

‑

mof催化剂发生高级氧化高效破解重金属

‑

edta络合物。

7.破络后游离的重金属离子在阴极上还原形成重金属沉积达到回收效果。

8.重金属

‑

edta络合物为cu

‑

edta、pb

‑

edta、ni

‑

edta、cd

‑

edta中的一种。

9.非均相固体催化剂fe

‑

mof投加量为0.2

‑

1.2g/l;pds氧化剂投加量为0.5

‑

8mmol/l;废水中重金属

‑

edta络合物浓度为0.4

‑

1.0mmol/l;na2so4浓度为0.005

‑

0.08mol/l。

10.所述非均相固体催化剂fe

‑

mof采用微波法制备,具体制备方法包括以下步骤:称取摩尔比为1.5:(1

‑

2)的feso4·

7h2o与均苯三甲酸(h3btc)在玛瑙研钵中研磨充分,溶入0.01mol/l稀naoh溶液超声20min混合后得到混合液,混合液中feso4·

7h2o摩尔浓度为0.053

‑

0.107mol/l,混合液转移至微波消解仪中,在180

‑

200℃下反应10

‑

20min;待溶液冷却后用无水乙醇和去离子水洗涤,在70℃真空干燥12h得到非均相固体催化剂fe

‑

mof。

11.破络机理为:

12.反应一:fe

‑

mof(铁基金属有机框架)非均相固体催化剂上的二价铁活化过二硫酸盐pds生成硫酸根自由基与三价铁,在电场作用下,fe

‑

mof上的三价铁在阴极还原,实现fe

‑

mof的价态循环,提高催化剂的可持续利用性和氧化剂的利用率:

13.fe(ii) s2o

82

‑

→

fe(iii) so4·

‑

14.fe(iii) e

‑

→

fe(ii)

15.反应二:强氧化性的硫酸根自由基对cu

‑

edta进行逐步脱羧破络,生成弱络合的中间产物或无机物与游离的cu离子:

16.so

·

‑

cu

‑

edta

→

cu

‑

ed3a、cu

‑

ed2a、cu

‑

eda、cu

‑

imda、co2 no3 h2o cu

2

17.反应三:溶液中的螯合铜协同激活过硫酸盐生成硫酸根自由基,同时破络后游离的铜离子在阴极上还原形成铜沉积达到回收效果:

18.cu

2

s2o

82

‑

→

cu

3

so4·

‑

19.cu

2

2e

‑

→

cu(cathode)

20.本发明的有益效果如下:

21.1)使用fe

‑

mof(铁基金属有机框架)材料作为非均相催化剂,在保证络合物有效破解的情况下,克服现有芬顿技术中均相体系中产铁泥量大、ph适用范围小、反应时间长、需二次处理等问题,无铁泥产生无需后续处理,催化剂可持续利用,ph适用范围广,是一种高效稳定可持续、适用范围广、无二次污染的重金属edta络合物高级氧化催化破络处理方法。

22.2)所述体系中,在电辅助作用下,fe

‑

mof上具有催化活性的fe(ⅱ)能通过阴极上的还原反应持续再生,加速催化剂中铁的价态循环,施加少量电流和催化剂就可以达到较好的处理效果,提高催化剂的可持续利用性和氧化剂的利用率。

23.3)所述微波制备fe

‑

mof非均相固体催化剂方法简单、制备周期短,结晶速率高。与水热法相比,反应所需时间从十几个小时缩短到十几分钟。同时,制备方法以水为溶剂,无需添加污染大、腐蚀性强的hf作为调节剂,制备方法绿色清洁。制备出的fe

‑

mof比表面积大,活性位点多,能够提高催化效率。

24.4)使用过二硫酸盐(pds)代替芬顿体系中的h2o2作为氧化剂,氧化能力更强,ph适用范围更广,不需要对仪器设备的耐酸耐腐蚀性有高要求,所述破解cu

‑

edta络合物的方法可在100min内实现cu

‑

edta络合物的完全降解,60min内降解率高于90%。

25.5)所述重金属

‑

edta络合物经氧化破络后,游离的金属离子可在阴极还原沉积从而回收铜,达到资源回收的效果。

26.6)所述工艺广泛适用于多种金属络合物。

附图说明:

27.图1是不同体系对cu

‑

edta络合物的降解效率;

28.实验条件:cu

‑

edta络合物废水初始浓度为1mmol/l,ph为3,电流密度为0ma/cm2或2.86ma/cm2,fe

‑

mof的投加量为0g/l或0.4g/l,pds浓度为0mm或4mm,电解质na2so4浓度为0.02mol/l。

29.图2是体系对不同重金属络合物的降解效率,实验条件:重金属络合物废水初始浓度为1mmol/l,电流密度为2.86ma/cm2,fe

‑

mof的投加量为0.4g/l,pds浓度为4mmol/l,ph为3,电解质na2so4浓度为0.02mol/l。

30.图3是体系对不同初始ph的降解效率,实验条件:cu

‑

edta络合物废水初始浓度为1mmol/l,电流密度为2.86ma/cm2,fe

‑

mof的投加量为0.4g/l,pds浓度为4mmol/l,ph为3

‑

12,电解质na2so4浓度为0.02mol/l。

31.图4是体系对不同催化剂添加量的降解效率,实验条件:cu

‑

edta络合物废水初始浓度为1mmol/l,电流密度为2.86ma/cm2,fe

‑

mof的投加量为0.2

‑

1.2g/l,pds浓度为4mmol/l,ph为3,电解质na2so4浓度为0.02mol/l。

32.图5是体系对不同pds浓度的降解效率,实验条件:cu

‑

edta络合物废水初始浓度为1mmol/l,电流密度为2.86ma/cm2,fe

‑

mof的投加量为0.4g/l,pds浓度为0.5

‑

8mmol/l,ph为3,电解质na2so4浓度为0.02mol/l。

33.图6是体系对不同电流密度的降解效率,实验条件:cu

‑

edta络合物废水初始浓度为1mmol/l,电流密度为1.90

‑

5.71ma/cm2,fe

‑

mof的投加量为0.4g/l,pds浓度为4mmol/l,ph为3,电解质na2so4浓度为0.02mol/l。

34.图7是体系对不同电解质na2so4浓度的降解效率,实验条件:cu

‑

edta络合物废水初始浓度为1mmol/l,电流密度为1.90

‑

5.71ma/cm2,fe

‑

mof的投加量为0.4g/l,pds浓度为4mmol/l,ph为3,电解质na2so4浓度为0.005

‑

0.08mol/l。

具体实施方式:

35.以下是对本发明的进一步说明,而不是对本发明的限制。

36.实施例1:

37.采用微波法制备fe

‑

mof。分别称取摩尔比为1:1的feso4·

7h2o和均苯三甲酸(h3btc)于玛瑙研钵中研磨混合,溶于10ml的0.01mmol/l的naoh溶液中,超声混合20min得到混合液,混合液中feso4·

7h2o的摩尔浓度为0.8mmol/l,将混合溶液转移到聚四氟乙烯(ptfe)微波容器,在200℃的微波消解仪中反应10min,待冷却后用无水乙醇和去离子水洗涤3次,在70℃的真空干燥箱中干燥12h,得到fe

‑

mof材料。fe

‑

mof的孔径和比表面积见表1。

38.表1

[0039][0040]

将非均相固体催化剂fe

‑

mof和过二硫酸盐(简称pds)投加到装有100mlcu

‑

edta络合物废水的电化学反应器中,na2so4作为电解质,电解质na2so4浓度为0.02mol/l,废水中cu

‑

edta初始浓度为1.0mmol/l,非均相固体催化剂fe

‑

mof投加量为0.4g/l;pds氧化剂投加量为4mmol/l;调节初始ph为3,在反应容器两端安置电极,以石墨板为阴阳极并连接直流电源,磁力搅拌废水溶液,转速为800rpm,处理时间100min,电流密度为2.86ma/cm2,反应结束后,采用高效液相色谱进行检测,废水cu

‑

edta的破络效率为100%。

[0041]

实施例2

[0042]

参考实施例1,其他参数不变,不同之处在于,废水为含pb

‑

edta络合物废水,反应结束后,废水pb

‑

edta的破络效率为100%(参见图2)。

[0043]

实施例3

[0044]

参考实施例1,其他参数不变,不同之处在于,废水为ni

‑

edta络合物废水,反应结束后,废水ni

‑

edta的破络效率为100%(参见图2)。

[0045]

实施例4

[0046]

参考实施例1,其他参数不变,不同之处在于,废水为cd

‑

edta络合物废水,反应结束后,废水cd

‑

edta的破络效率为100%(参见图2)。

[0047]

实施例5

[0048]

参考实施例1,其他参数不变,不同之处在于,初始ph调为12,反应结束后,废水cu

‑

edta的破络效率为89.63%(参见图3)。

[0049]

实施例6

[0050]

参考实施例1,其他参数不变,不同之处在于,催化剂fe

‑

mof的投加量改为0.2g/l,反应结束后,废水cu

‑

edta的破络效率为98.27%(参见图4)。

[0051]

实施例7

[0052]

参考实施例1,其他参数不变,不同之处在于,催化剂fe

‑

mof的投加量改为1.2g/l,在反应80min时废水cu

‑

edta的破络效率已达100%(参见图4)。

[0053]

实施例8

[0054]

参考实施例1,其他参数不变,不同之处在于,pds浓度改为0.5mmol/l,反应结束后,废水cu

‑

edta的破络效率为92.52%(参见图5)。

[0055]

实施例9

[0056]

参考实施例1,其他参数不变,不同之处在于,pds浓度改为8mmol/l,反应结束后,废水cu

‑

edta的破络效率为100%(参见图5)。

[0057]

实施例10

[0058]

参考实施例1,其他参数不变,不同之处在于,电流密度为1.90ma/cm2,反应结束

后,废水cu

‑

edta的破络效率为100%(参见图6)。

[0059]

实施例11

[0060]

参考实施例1,其他参数不变,不同之处在于,电流密度为5.71ma/cm2,反应结束后,废水cu

‑

edta的破络效率为100%(参见图6)。

[0061]

实施例12

[0062]

参考实施例1,其他参数不变,不同之处在于,初始cu

‑

edta络合物浓度为0.4mmol/l,反应结束后,废水cu

‑

edta的破络效率为100%。

[0063]

实施例13

[0064]

参考实施例1,其他参数不变,不同之处在于,na2so4电解质浓度0.005mol/l,反应结束后,废水cu

‑

edta的破络效率为100%(参见图7)。

[0065]

实施例14

[0066]

参考实施例1,其他参数不变,不同之处在于,na2so4电解质浓度0.08mol/l,反应结束后,废水cu

‑

edta的破络效率为100%(参见图7)。

[0067]

实施例15

[0068]

参考实施例1,其他参数不变,不同之处在于,制备的fe

‑

mof所采用feso4·

7h2o与h3btc的摩尔比为1.5:1,反应结束后,废水cu

‑

edta的破络效率为100%。

[0069]

实施例16

[0070]

参考实施例1,其他参数不变,不同之处在于,制备的fe

‑

mof所采用feso4·

7h2o与h3btc的摩尔比为1.5:2,反应结束后,废水cu

‑

edta的破络效率为100%。

[0071]

实施例17

[0072]

参考实施例1,其他参数不变,不同之处在于,制备的fe

‑

mof所采用的微波反应温度为180℃,反应结束后,废水cu

‑

edta的破络效率为100%。

[0073]

实施例18

[0074]

参考实施例1,其他参数不变,不同之处在于,制备的fe

‑

mof所采用的微波反应时间为20min,反应结束后,废水cu

‑

edta的破络效率为100%。

[0075]

从实例1

‑

18中可以看出,在fe

‑

mof催化剂中feso4·

7h2o与h3btc的摩尔比为1.5:(1

‑

2),制备温度为180

‑

200℃,制备时间为10

‑

20min的制备范围内,连接直流电源的条件下,络合物浓度为0.4

‑

1.0mmol/l电流密度为1.90

‑

5.71ma/cm2、fe

‑

mof投加量为0.2

‑

1.2g/l、pds浓度为0.5

‑

8mmol/l、ph范围在3

‑

12、电解质na2so4浓度为0.02mol/l、反应时间为100min对不同的重金属络合废水仍有较高的降解率,适应性广、反应条件简单,具有较高的实际工程利用价值。

[0076]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何不脱离本发明原理的范围下所作的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。