1.本发明涉及一种智能化夹具,特别是一种薄壁圆柱管件的智能夹具。

背景技术:

2.在生产过程中往往需要对圆柱形管件来进行加工,但是在加工过程中面临许多问题,采用的夹持力大了会破坏圆柱形结构,夹持力若小的话会使得加工件脱离,在生产中也有利用在工件上包裹一层铜片来实现缓冲夹紧力的作用,但是还是定性地实现了夹紧,并不能保证在夹紧的过程中不损坏工件,而目前现有的夹具也能实现加持,但是由于没有定量的给出夹紧力,所以在夹紧工件的过程中容易使工件发生变形,从而会使工件报废或者是影响其使用性能。

3.在通过智能夹具来调节夹紧力的过程中,由于压力传感器发出的信号只有几毫伏,若不进行处理则会导致在使用过程中信号采集与传输的不准确,所以需要对信号来进行放大,然后在此过程中还需要进行精度的提高以及增加抗干扰能力,防止在信号传输过程中信号误差变大的问题。

技术实现要素:

4.针对上述情况,为克服现有技术之缺陷,本发明提供了一种薄壁圆柱管件的智能夹具,不仅解决了在夹持过程中实现自动调整夹持力的作用,能够使得夹持力从始至终保持在设定范围内,防止夹持力过大或过小的问题,同时还能在薄壁圆柱管件内部使用瓦式支撑结构来防止管件的变形,起到额外的支撑与保护作用,使得外部与内部的力均不会对圆柱形管件的形状造成影响,从而保证加工零件的精度问题。

5.其解决的技术方案是,包括夹持台,夹持台上固定连接有驱动电机,其特征在于,所述夹持台上转动连接有横向布置且经驱动电机进行驱动的滚珠丝杠,滚珠丝杠前后两侧夹持台上固定连接有平行布置的梯形导轨,梯形导轨的左右两端分别连接有左运输台与右运输台,左运输台与右运输台之间的侧面上分别开设有夹角为九十度的活动钳口,左运输台下端与滚珠丝杠之间螺纹配合,压力调节装置包括压力传感器、电压放大电路,电压放大电路连接单片机,压力传感器检测的输出电压值经过电压放大电路传递给单片机,单片机通过接收到的压力值来对夹紧力度进行调节。

6.作为优选,还包括用于支撑薄壁圆柱管件内侧壁的瓦式支撑结构,所述瓦式支撑结构包括支撑圈,支撑圈内沿轴线呈发散状圆周均布有多个支撑杆,各个支撑杆伸出端均固定连接有弧形板,各个支撑杆侧面上均固定连接有推杆,支撑圈侧面与各个推杆位置相对应处均开设有呈发散状布置的导向口,支撑圈侧面上同轴转动连接有拨动盘,拨动盘与各个推杆位置相对应处分别开设有弧形槽,转动拨动盘即可同步驱动各个推杆进行伸缩动作。

7.作为优选,所述左运输台经滚珠丝杠进行驱动并沿梯形导轨进行移动,右输送台右端面经压力调节装置进行支撑。

8.作为优选,所述左输送台与右输送台相对应侧面上开设的活动钳口角度为九十度且对称布置布置,各个活动钳口位于相应的输送台内侧均开设有保护槽。

9.作为优选,所述左运输台与右运输台上分别开设有定位孔。

10.作为优选,各个梯形导轨上开设有多个辅助插孔。

11.作为优选,所述拨动盘上同轴固定连接有驱动杆,驱动杆伸出端防滑处理。

12.作为优选,所述各个支撑杆均位于同一平面上且该平面垂直于支撑圈轴线。

13.本发明有益效果是:1.解决了在夹持过程中实现自动调整夹持力的作用,能够使得夹持力从始至终保持在设定范围内;2.防止夹持力过大或过小的问题,同时还能在薄壁圆柱管件内部使用支撑结构来防止管件的变形,起到额外的支撑与保护作用;3.使得外部与内部的力均不会对圆柱形管件的形状造成影响,从而保证加工零件的精度问题;4.调节过程中采用滚珠丝杠与压力传感器来对加工工件两端进行受力,使得压力调节较为方便与准确;5.采用滚珠丝杠来驱动的同时使用梯形导轨来导向,从而增加稳定性,防止夹持过程中产生震动以及位置偏离设定位置。

附图说明

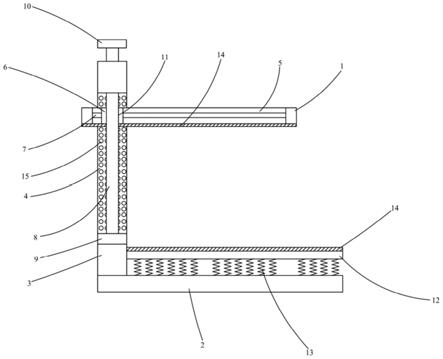

14.图1为本发明整体示意图。

15.图2为本发明剖视图。

16.图3为本发明瓦式支撑结构示意图。

17.图4为本发明瓦式支撑结构局部剖视图。

18.图5为本发明控制系统的电路图。

19.图6为本发明压力传感器信号放大电路图。

20.图7为本发明系统的闭环控制流程图。

21.附图标记1.夹持台,2.驱动电机,3.滚珠丝杠,4.梯形导轨,5.左运输台,6.右运输台,7.活动钳口,8.支撑圈,9.支撑杆,10.弧形板,11.推杆,12.导向口,13.拨动盘,14.弧形槽,15.保护槽,16.定位孔,17.螺钉孔,18.琴式防尘罩,19.螺钉,20.固定板。

具体实施方式

22.以下结合附图1

‑

7对本发明的具体实施方式做出进一步详细说明。

23.该实施例在使用时,在启动之前先将夹持台1各个部件通电并检查是否存在故障,没有存在故障的情况下才可以使用,先将夹持台1上的用于驱动滚珠丝杠3的电机进行通电,滚珠丝杠3电机通电后开始转动并驱动左运输台5向左运送到初始位置,然后调节右运输台6的位置,使得右运输台6右端面与压力传感器之间接触,检查压力传感器与电压放大电路和单片机是否正常,然后手动调节右运输台6与压力传感器之间的距离,使得压力传感器与右运输台6右端面之间紧贴,在调节好初始位置后,然后将需要加工的薄壁圆柱形管件的固定端伸入到左运输台5与右运输台6之间,放在固定板20上,然后通过驱动电机2控制滚

珠丝杠3的转动来控制左运输台5向右运动,在左运输台5向右运动过程中会使得左运输台5与右运输台6之间的距离逐渐缩短,在左运输台5与右运输台6靠近过程中,位于左运输台5右端面与右运输台6左端面上的活动钳口7会逐渐将位于两者之间的薄壁圆柱管件进行夹持,在夹持过程中先将工件放在钳口处,由钳口下方的固定板20支撑,然后在支撑过程中控制左运输台5逐渐推动工件向右进行运动,直到工件与右运输台6上的活动钳口之间接触,在薄壁圆柱管件夹持过程初期,会产生薄壁圆柱管件与各个活动钳口7之间接触部位不是全部为线接触,在逐渐夹紧过程中共有四个面与薄壁圆柱管件之间接触,其中各个活动钳口7均有两个面与薄壁圆柱管件之间接触,然后在靠近过程中会对薄壁圆柱管件产生挤压动作,使得圆柱管件会逐渐与各个活动钳口7的各个侧面之间均相接触,此时左输送台推动薄壁圆柱管件和右输送台一起向右运动,直到右输送台接触到压力传感器后变为缓慢推动,然后在推动过程中实时观察液晶屏来监控当前压力值的大小,然后直到将压力传感器挤压到设定数值的压力后停止,此时压力传感器保持工作状态,而驱动滚珠丝杠3的驱动电机2保持待机并自锁状态,此时可以对夹持着的薄壁圆柱型管件进行加工,在加工过程中若存在压力变化的情况可以通过液晶屏来实时进行监控,不仅可以防止工件松动掉落的情况,同时还能在施加的力过大时通过反向控制滚珠丝杠3的转动来卸力,使得对工件的压力始终保持定值,不会出现过大或过小的现象,能使得加工过程不仅稳定还能进行保护。

24.当加工工件壁厚较薄时,先在薄壁圆柱管件内部使用瓦式支撑结构进行支撑,在使用瓦式支撑结构时,先将瓦式支撑结构与薄壁圆柱管件之间同轴心布置,然后将瓦式支撑结构放置在薄壁圆柱管件内需要支撑部位,在放置完成后,一只手控制支撑圈8,另一只手直接拧拨动盘13或通过工具来控制拨动盘13转动,拨动盘13转动过程中,位于拨动盘13上的各个弧形槽14内的推杆11会沿着导向口12向外运动,由于弧形槽14为弧形布置,所以在驱动各个推杆11进行运动过程中过渡较为平滑,不会出现卡顿的现象,直到将各个推杆11推动到向外伸出到与薄壁圆柱管件内侧壁之间接触后停止,然后控制各个推杆11上连接的支撑杆9的外侧伸出端与薄壁圆柱管件之间紧密贴合,此时拧紧4个螺钉19,防止在松开拨动盘13后各个支撑杆9复位,然后各个支撑杆9伸出端均支撑在薄壁圆柱管件的内侧面上,薄壁圆柱管件的外侧面通过活动钳口7来进行多点接触,通过活动钳口7与瓦式支撑结构内外同步定位使得薄壁圆柱管件在活动钳口7内进行定位,同时在定位过程中实时调节挤压力,使得挤压力大小合适,使得薄壁圆柱管件不会脱落,同时不会因为夹持力过大而变形。

25.在各个活动钳口7内均开设有保护槽15,一方面防止开设直角过程中直角相交部位应力变化而导致内部结构变化,从而影响整体强度,另一方面开设的夹角部位不方便清理,而且在受力过程中容易导致应力集中,所以需要开设保护槽15。

26.由于压力传感器发出的信号只有几毫伏,所以需要经过放大电路进行放大,图6电路中,a1与a2集成放大器采用同相输入,并且两者电路对称,r1为滑动变阻器,作用是可以调整最后的输出电位为0~5v,a3实现差分放大。对于a1、a2、a3、a4各个集成放大器根据“虚短”和“虚断”得:u =u

‑ꢀ

,i =i

‑

≈0。

27.对于r1电阻:ur1=ui1

‑

ui2,ir1=,同样ir1=,所以,

,得,对于a3减法运算电路,其具有差分放大,抑制零点漂移的作用,同时,所以。 压力传感器输出端的电压差为ui1

‑

ui2为毫伏级电压,实际应用中调整的大小即可实现放大,取r4/r3为10,取20,则通过a1、a2、a3集成放大器,电路实现差分反相放大200倍,同时通过调整r1的大小可以调整放大倍数。由于此时的输出uo3与压力传感器的输入ui1

‑

ui2为反向比例放大,所以,需要通过a4反向比例放大运算电路实现输出u04与压力传感器的输入ui1

‑

ui2为同相比例放大。因为,实际应用中调整r7/r5=5,则电路通过a1、a2、a3、a4可以实现1000倍同相放大。u04的电位在0~5v之间,最后利用arduino的单片机的模拟/数字转换功能,把传感器发出的不同的电压转换为对应压力。当u04的电位为零时,单片机的a1模拟口读取的值为0,当uo4的电位为5v时,单片机读取的值为1023,这样压力不同,uo4的电位也不同,单片机读取的模拟值也不一样,那么uo4的电位就可以与压力传感器建立对应的压力关系。当压力为0时,单片机模拟口a1读取的值为0,当为压力传感器的最大压力时,单片机a1模拟口读取的值为1023。实际应用中矩阵键盘输入的压力为薄壁零件加工过程中允许的压力,该值介于压力传感器允许的范围之内,对应单片机读取的a1口的值在0~1023之间,那么实际加工过程中当对零件作用的压力接近矩阵键盘输入的压力时,单片机控制蜂鸣器发出声音,并且控制步进电机停止运转。压力传感器的信号经过放大电路之后,与arduino mega 2560单片机的a1模拟引脚相连。

28.在夹紧过程中利用薄膜键盘输入瓦式内撑结构进行撑紧薄壁管件后允许的夹紧力,然后按启动按钮开始启动,进行夹紧,当达到允许的夹紧力后蜂鸣器发出声音,并且停止步进电机的驱动。

29.本发明利用步进电机带动滚珠丝杠,然后活动钳口向右侧移动夹紧工件,活动钳口右侧有一个压力传感器,压力传感器的产生的是毫伏级的电压,由于该电压值太小,直接用单片机检测误差太大,所以设计了信号放大电路,信号放大电路把压力传感器的电压放大到工业上常用的0~5v,然后0~5v的电压传给arduino单片机,arduino单片机把接收到的电压转化为对应的压力值。

30.在使用的过程中,首先把工件允许承受的夹紧力通过4*4薄膜矩阵键盘输入,然后夹具的夹紧力与输入的允许的夹紧力对比,如果远小于允许的夹紧力,则步进电机转动进一步夹紧,当夹具的夹紧力接近工件允许的夹紧力时,则停止夹紧,返回按反转按钮,在夹持的过程中实现了闭环控制,大大减少了因夹紧的问题而损坏薄壁圆柱管件的情况。

31.当圆柱管件允许的夹紧力,在实际加工中不满足需求时,先用瓦式内撑结构在圆柱管件的内壁中撑紧,然后再用该智能夹具进行夹紧加工。瓦式内撑结构的工作原理是首

先把瓦式内撑结构放入圆柱管件内孔,然后利用内六角工具转动转盘,带动完成支撑动作,最后为防止瓦式内撑结构在加工过程中松动,需要拧紧4个螺钉19进行自锁。瓦式内撑结构可以提高薄壁管件的允许夹紧力,利用瓦式内撑结构撑紧圆柱管件的内孔后,再用智能夹具进行夹紧,利用薄膜键盘输入瓦式内撑结构进行撑紧薄壁管件后允许的夹紧力,然后按启动按钮开始启动,进行夹紧,当达到允许的夹紧力后蜂鸣器发出声音,并且停止步进电机的驱动。

32.在使用过程中为了防止加工过程中产生的碎屑以及残渣进入到丝杠中,若残渣进入丝杠会导致丝杠损坏,但是在进行运动过程中,丝杠与车床之间的空间内的缝隙会随着车床的运动逐渐改变两者之间的位置,此时需要两者之间的存在遮挡保护物的同时需要能保证能同步的改变形状,从而使得能始终保护位于下方的丝杠的安全,所以采用琴式防尘罩18放置在位于夹具上的丝杠上方,使得泄露的碎屑会掉落在琴式防尘罩上,而琴式防尘罩可以随着驱动电机的运动而在受力状态下改变形状,同时琴式防尘罩由于本身结构其上端面可以暂存碎屑,那样使得碎屑不会掉落在其他地方,能够更好的保护使用环境。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。