1.本发明涉及油料仓储管理技术领域,尤其涉及一种基于物联网的油料仓储智能管理系统。

背景技术:

2.油料属于危险物品,在油料的装卸过程中,必须轻拿轻放,严禁碰撞或在地上滚动,同时,必须检查封闭是否良好,发现问题及时采取补救措施,油料在存放仓库内应设置在干燥、阴凉和通风的地方,油料遇热、遇潮很容易引起燃烧和爆炸,仓库内应该存放充足的消防器械和黄沙,并且需要经常进行检查。

3.现如今物联网建设与业务管理之间没有刚性约束,流程没有捆绑,逻辑设计上没有建立强关联关系,形成业务系统与物联网建设两张皮的局面。目前,通过逐步整合,物联网工程建设已建成的自控系统大部分数据已融入管理系统,直接作为业务办理结果,通过物联网就直接可以操控将油料进行自动卸货。

4.在现有技术中油料存放入仓库大多数上人员搬运,也有叉车搬运,在油料搬运过程中或多或少的会存在一些失误,这就导致了油料在存放时会产生安全隐患,同时,人员以及叉车搬运效率低,增加了劳动力。

技术实现要素:

5.本发明实施例提供一种基于物联网的油料仓储智能管理系统,以解决油料存放入仓库是由人员搬运进行作业,搬运效率低,同时,在人员搬运时会产生失误导致安全隐患的问题。

6.本发明实施例采用下述技术方案:一种基于物联网的油料仓储智能管理系统包括伸缩机构、夹取机构、丝杆滑台和油料仓库,还包括油料卸货装置、顶起装置和位置摆放装置,所述油料仓库呈水平设置,所述伸缩机构设置在油料仓库内部的出口,所述丝杆滑台设置在油料仓库的内部且位于伸缩机构的侧端,所述油料卸货装置设置在伸缩机构上,所述顶起装置设置在丝杆滑台上,所述位置摆放装置设置在油料仓库的内壁上,所述夹取机构设置在位置摆放装置上。

7.进一步,所述油料卸货装置包括卸货支架、卸货液压缸、第一杆、第二杆、卸货板、卸货筒和卸货底座,所述卸货支架设有两个,两个所述卸货支架呈对称设置在伸缩机构上,所述卸货液压缸设有两个,两个所述卸货液压缸均对应的设置在卸货支架上,两个所述卸货液压缸与两个所述卸货支架均销连接,所述卸货筒设置在两个所述卸货支架之间,所述卸货板设有两个,两个所述卸货板呈对称设置在卸货筒的两侧,所述第一杆和第二杆均设有两个,两个所述第一杆和第二杆均与两个所述卸货支架和两个所述卸货板销连接,所述卸货底座设有两个,两个所述卸货底座呈对称设置在两个所述卸货板的侧端,两个所述卸货液压缸的输出端与两个所述第一杆均销连接。

8.进一步,所述卸货筒和两个所述卸货底座的顶部均为半圆形设置。

9.进一步,所述顶起装置包括顶起液压缸、顶起面板、顶起凸板和顶起弧形板,所述顶起液压缸固定设置在丝杆滑台上,所述顶起面板设置在顶起液压缸的输出端上,所述顶起凸板设置在顶起面板上,所述顶起弧形板设有两个,两个所述顶起弧形板呈对称设置在顶起凸板上,两个所述顶起弧形板上均设有凹槽。

10.进一步,所述丝杆滑台的两侧均设有滑动轨道,两个所述滑动轨道位于两个所述卸货底座的一侧,两个所述卸货底座的底部均为l形设置,两个所述滑动轨道上均设有滑动凹槽,两个所述滑动凹槽与两个所述卸货底座的底部呈同一平面,两个所述滑动轨道上还设有若干个扫码检测探头。

11.进一步,所述位置摆放装置包括摆放电机、摆放面板、摆放杆、摆放块和摆放液压缸,所述摆放电机设置在油料仓库内壁上,所述摆放面板设置在油料仓库的内壁上且位于摆放电机的下方,所述摆放杆设置在摆放电机的输出端上,所述摆放杆上设有转动凹槽,所述摆放块设置在摆放杆上的转动凹槽内,所述摆放块与摆放杆滑动连接,所述摆放液压缸设置在摆放块的下端,所述夹取机构位于摆放液压缸的下端。

12.进一步,所述摆放面板上设有位置凹槽,所述摆放电机的输出端穿过摆放杆连接在摆放面板上,所述摆放电机的输出端与摆放面板转动连接,所述摆放液压缸位于摆放面板上的位置凹槽内。

13.进一步,所述摆放面板上还设有限位凹槽,所述摆放杆的末端上设有限位凸块,所述限位凸块位于限位凹槽内,所述摆放面板上的位置凹槽呈环形设置。

14.本发明实施例采用的上述至少一个技术方案能够达到以下有益效果:

15.其一,当准备对货车上的油料进行卸货时,首先通过物联网对本发明装置进行操作,通过伸缩机构运行将油料卸货装置运动到货车内,这时,通过卸货液压缸运行带动卸货液压缸输出端上的第一杆进行运动,第一杆运动带动卸货板进行运动,同时第二杆配合运动,卸货板运动带动卸货筒和卸货底座进行倾斜,当卸货筒和卸货底座倾斜到能够将油料铲入的角度后,再通过伸缩机构向前运动,此时,卸货筒会抵触住油料,使得油料会向后倾倒,正好落入卸货底座上,落入完成后,通过卸货液压缸运行将卸货筒和卸货底座运行到初始状态,同时,通过伸缩机构运行带动油料卸货装置回到初始位置,从而实现将货车上油料进行卸下,通过顶起液压缸运行带动顶起液压缸输出端上的顶起面板进行运动,顶起面板运动带动顶起凸板和顶起弧形板运动,从而将位于卸货底座上的油料进行顶起使得油料底部嵌在凹槽内,将油料顶起完成后,通过丝杆滑台运行带动顶起装置进行运动,实现将油料移动到夹取机构的正下方,夹取机构运行将油料夹取,通过夹取机构将油料夹取完成后,摆放液压缸运行将夹取机构带动向上移动到使得油料脱离顶起装置,这时,通过摆放液压缸在位置凹槽内进行转动,带动油料移动到存放位置后,通过摆放液压缸运行将带动油料向下移动,使得油料接触地面,这时在通过夹取机构松开油料,即可完成油料摆放储存作业,实现了自动化油料卸货作业。

16.其二,通过位置凹槽为环形设置使得油料在摆放过程中是以环形的轨迹进行将油料进行存放在仓库内,从而仓库内的外侧一圈无法放置油料,油料不与墙面接触产生摩擦静电造成安全隐患,同时,仓库内的外侧就会留有一块环形空地,外侧空地能够存放黄沙及消防器材。

17.其三,通过限位凹槽和限位凸块,在摆放杆转动过程中,由于油料重力因素,会造

成摆放杆偏斜,从而使得位于限位凹槽内的限位凸块在运行过程中造成摆放杆偏斜,同时,也能在摆放杆转动的过程中使得限位凸块在限位凹槽内转动,使得摆放杆转动省力,更快速的将油料放置到存放位置,实现油料摆放储存作业。

18.其四,通过卸货筒呈半圆形设置能够在油料卸下过程中贴合卸货筒的内壁正好滑落到卸货底座上,起到缓冲力的作用,在油料卸下过程中减少晃动,通过卸货底座为半圆形设置能够准确的接住油料进行存放,避免油料晃动造成安全隐患,通过设置顶起弧形板上的凹槽能够正好使得油料底部嵌在凹槽内,对油料进行限位固定,防止油料晃动。

附图说明

19.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

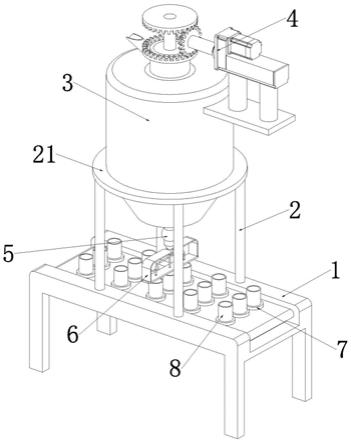

20.图1为本发明的立体结构示意图;

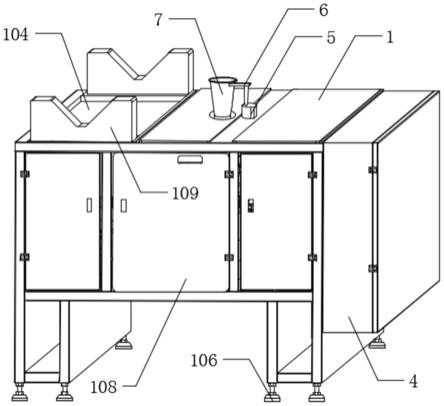

21.图2为本发明中油料仓库内部结构示意图;

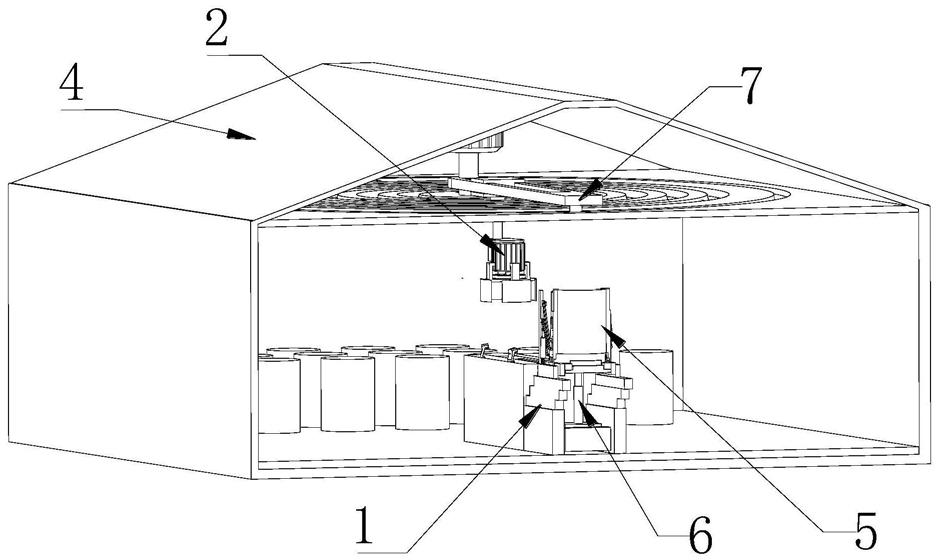

22.图3为本发明中油料卸货装置第一状态的立体结构示意图;

23.图4为本发明中顶起装置的立体结构示意图;

24.图5为本发明中油料卸货装置第二状态的立体结构示意图;

25.图6为本发明中油料卸货装置的立体结构示意图;

26.图7为本发明中顶起装置第一状态的立体结构示意图;

27.图8为本发明中顶起装置第二状态的立体结构示意图;

28.图9为本发明中摆放装置的立体结构示意图;

29.图10为本发明中部分结构示意图。

30.附图标记

31.伸缩机构1、夹取机构2、丝杆滑台3、油料仓库4、油料卸货装置5、卸货支架51、卸货液压缸52、第一杆53、第二杆54、卸货板55、卸货筒56、卸货底座57、顶起装置6、顶起液压缸61、顶起面板62、顶起凸板63、顶起弧形板64、滑动轨道65、滑动凹槽66、扫码检测探头67、位置摆放装置7、摆放电机71、摆放面板72、摆放杆73、摆放块74、摆放液压缸75、位置凹槽76、限位凹槽77、限位凸块78。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.以下结合附图,详细说明本发明各实施例提供的技术方案。

34.参照图1-图10所示,本发明实施例提供一种基于物联网的油料仓储智能管理系统,包括伸缩机构1、夹取机构2、丝杆滑台3和油料仓库4,还包括油料卸货装置5、顶起装置6和位置摆放装置7,所述油料仓库4呈水平设置,所述伸缩机构1设置在油料仓库4内部的出口,所述丝杆滑台3设置在油料仓库4的内部且位于伸缩机构1的侧端,所述油料卸货装置5设置在伸缩机构1上,所述顶起装置6设置在丝杆滑台3上,所述位置摆放装置7设置在油料

仓库4的内壁上,所述夹取机构2设置在位置摆放装置7上,本发明能够在无需人工进入油料仓库4内就可以实现将油料从货车上卸货,并且同步的将油料依次摆放到仓库内,从而减轻了人员的劳动力,提高了工作效率,也避免了人工在搬运码放过程中会对人员造成伤害,通过夹取机构2能够将油料进行夹取,通过伸缩机构1能够带动油料卸货装置5进行移动到货车内,对油料进行卸货,通过丝杆滑台3能够带动顶起装置6进行移动,通过丝杆滑台3能够带动顶起装置6移动。

35.优选的,所述油料卸货装置5包括卸货支架51、卸货液压缸52、第一杆53、第二杆54、卸货板55、卸货筒56和卸货底座57,所述卸货支架51设有两个,两个所述卸货支架51呈对称设置在伸缩机构1上,所述卸货液压缸52设有两个,两个所述卸货液压缸52均对应的设置在卸货支架51上,两个所述卸货液压缸52与两个所述卸货支架51均销连接,所述卸货筒56设置在两个所述卸货支架51之间,所述卸货板55设有两个,两个所述卸货板55呈对称设置在卸货筒56的两侧,所述第一杆53和第二杆54均设有两个,两个所述第一杆53和第二杆54均与两个所述卸货支架51和两个所述卸货板55销连接,所述卸货底座57设有两个,两个所述卸货底座57呈对称设置在两个所述卸货板55的侧端,两个所述卸货液压缸52的输出端与两个所述第一杆53均销连接,当准备对货车上的油料进行卸货时,首先通过伸缩机构1运行将油料卸货装置5运动到货车内,这时,通过卸货液压缸52运行带动卸货液压缸52输出端上的第一杆53进行运动,第一杆53运动带动卸货板55进行运动,同时第二杆54配合运动,卸货板55运动带动卸货筒56和卸货底座57进行倾斜,当卸货筒56和卸货底座57倾斜到能够将油料铲入的角度后,再通过伸缩机构1向前运动,此时,卸货筒56会抵触住油料,使得油料会向后倾倒,正好落入卸货底座57上,落入完成后,通过卸货液压缸52运行将卸货筒56和卸货底座57运行到初始状态,同时,通过伸缩机构1运行带动油料卸货装置5回到初始位置,从而实现将货车上油料进行卸下。

36.优选的,所述卸货筒56和两个所述卸货底座57的顶部均为半圆形设置,通过卸货筒56呈半圆形设置能够在油料卸下过程中贴合卸货筒56的内壁正好滑落到卸货底座57上,起到缓冲力的作用,油料在卸下过程中减少晃动,通过卸货底座57为半圆形设置能够准确的接住油料进行存放,避免油料晃动造成安全隐患。

37.优选的,所述顶起装置6包括顶起液压缸61、顶起面板62、顶起凸板63和顶起弧形板64,所述顶起液压缸61固定设置在丝杆滑台3上,所述顶起面板62设置在顶起液压缸61的输出端上,所述顶起凸板63设置在顶起面板62上,所述顶起弧形板64设有两个,两个所述顶起弧形板64呈对称设置在顶起凸板63上,两个所述顶起弧形板64上均设有凹槽,通过凹槽能够正好使得油料底部嵌在凹槽内,对油料进行限位固定,防止油料晃动,通过顶起凸板63能够顶住油料的底部对油料进行支撑,通过顶起液压缸61运行带动顶起液压缸61输出端上的顶起面板62进行运动,顶起面板62运动带动顶起凸板63和顶起弧形板64运动,从而将位于卸货底座57上的油料进行顶起使得油料底部嵌在凹槽内,将油料顶起完成后,通过丝杆滑台3运行带动顶起装置6进行运动,实现将油料移动到夹取机构2的正下方。

38.优选的,所述丝杆滑台3的两侧均设有滑动轨道65,两个所述滑动轨道65位于两个所述卸货底座57的一侧,两个所述卸货底座57的底部均为l形设置,两个所述滑动轨道65上均设有滑动凹槽66,两个所述滑动凹槽66与两个所述卸货底座57的底部呈同一平面,两个所述滑动轨道65上还设有若干个扫码检测探头67,通过扫码检测探头67能够检测油料品种

和日期,通过顶起液压缸61运行带动顶起面板62能够正好贴合在卸货底座57底部为l形处,使得丝杆滑台3运行在带动顶起面板62时正好移动到滑动凹槽66内,从而使得顶起面板62、顶起凸板63和顶起弧形板64支撑住油料在移动过程中起到支撑力和配合滑动的作用,也实现油料在移动时避免了晃动,造成安全隐患。

39.优选的,所述位置摆放装置7包括摆放电机71、摆放面板72、摆放杆73、摆放块74和摆放液压缸75,所述摆放电机71设置在油料仓库4内壁上,所述摆放面板72设置在油料仓库4的内壁上且位于摆放电机71的下方,所述摆放杆73设置在摆放电机71的输出端上,所述摆放杆73上设有转动凹槽,所述摆放块74设置在摆放杆73上的转动凹槽内,所述摆放块74与摆放杆73滑动连接,所述摆放液压缸75设置在摆放块74的下端,所述夹取机构2位于摆放液压缸75的下端,通过部分液压缸能够带动夹取机构2继续伸缩运动,通过摆放电机71运行带动摆动电机输出端上的摆放杆73转动,摆放杆73转动带动摆放块74转动,摆放块74转动带动摆放液压缸75转动,摆放液压缸75转动带动夹取机构2运动,从而实现将夹取机构2上的油料摆放到油料仓库4内进行储存。

40.优选的,所述摆放面板72上设有位置凹槽76,所述摆放电机71的输出端穿过摆放杆73连接在摆放面板72上,所述摆放电机71的输出端与摆放面板72转动连接,所述摆放液压缸75位于摆放面板72上的位置凹槽76内,通过摆放面板72上设有位置凹槽76能够将油料按照顺序进行码放,实现自动化作业,通过夹取机构2将油料夹取完成后,摆放液压缸75运行将夹取机构2带动向上移动从而油料脱离顶起装置6,这时,通过摆放液压缸75在位置凹槽76内进行转动,带动油料移动到存放位置后,通过摆放液压缸75运行将带动油料向下移动,使得油料接触地面,这时在通过夹取机构2松开油料,即可完成油料摆放储存作业。

41.优选的,所述摆放面板72上还设有限位凹槽77,所述摆放杆73的末端上设有限位凸块78,所述限位凸块78位于限位凹槽77内,所述摆放面板72上的位置凹槽76呈环形设置,通过位置凹槽76为环形设置使得油料在摆放过程中是以环形的轨迹进行将油料进行存放在仓库内,从而使得仓库内的外侧一圈无法放置油料,使得油料不与墙面接触产生摩擦静电造成安全隐患,同时,仓库内的外侧就会留有一块环形空地,仓库外侧空地能够存放黄沙及消防器材,通过限位凹槽77和限位凸块78,在摆放杆73转动过程中,由于油料重力因素,会造成摆放杆73偏斜,从而将摆放杆73上的限位凸块78位于限位凹槽77内,避免出现不平衡造成摆放杆73偏斜,同时,也能在摆放杆73转动的过程中使得限位凸块78在限位凹槽77内转动,使得摆放杆73转动省力,更快速的将油料放置到存放位置,实现油料摆放储存作业。

42.工作原理:当准备对货车上的油料进行卸货时,首先通过伸缩机构1运行将油料卸货装置5运动到货车内,这时,通过卸货液压缸52运行带动卸货液压缸52输出端上的第一杆53进行运动,第一杆53运动带动卸货板55进行运动,同时第二杆54配合运动,卸货板55运动带动卸货筒56和卸货底座57进行倾斜,当卸货筒56和卸货底座57倾斜到能够将油料铲入的角度后,再通过伸缩机构1向前运动,此时,卸货筒56会抵触住油料,使得油料会向后倾倒,正好落入卸货底座57上,落入完成后,通过卸货液压缸52运行将卸货筒56和卸货底座57运行到初始状态,同时,通过伸缩机构1运行带动油料卸货装置5回到初始位置,从而实现将货车上油料进行卸下,再通过顶起液压缸61运行带动顶起液压缸61输出端上的顶起面板62进行运动,顶起面板62运动带动顶起凸板63和顶起弧形板64运动,从而将位于卸货底座57上

的油料进行顶起使得油料底部嵌在凹槽内,将油料顶起完成后,通过丝杆滑台3运行带动顶起装置6进行运动,实现将油料移动到夹取机构2的正下方,这时,夹取机构2运行将油料夹取,通过夹取机构2将油料夹取完成后,摆放液压缸75运行将夹取机构2带动向上移动从而油料脱离顶起装置6,这时,通过摆放液压缸75在位置凹槽76内进行转动,带动油料移动到存放位置后,通过摆放液压缸75运行将带动油料向下移动,使得油料接触地面,这时在通过夹取机构2松开油料,即可完成油料摆放储存作业,通过限位凹槽77和限位凸块78,在摆放杆73转动过程中,由于油料重力因素,会造成摆放杆73偏斜,从而将摆放杆73上的限位凸块78位于限位凹槽77内,避免出现不平衡造成摆放杆73偏斜,同时,也能在摆放杆73转动的过程中使得限位凸块78在限位凹槽77内转动,使得摆放杆73转动省力,更快速的将油料放置到存放位置,在油料被夹取移动的同时,丝杆滑台3运行将顶起装置6带动回初始状态,这时,通过伸缩机构1运行带动油料卸货装置5再次进行作业,根据上述所述再次完成油料的摆放存放,从而提高了工作效率,同时,能够循环作业,实用性强。

43.以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。