asa施胶剂及其制备方法、混合浆料和纸

技术领域

1.本发明涉及asa施胶剂及其制备方法、混合浆料和纸

背景技术:

2.随着社会不断发展,人们日常生活中纸张的消耗量日益增加,有些纸要求有好的抗液(特别是水和水溶液)性能,以适宜于书写或防潮抗湿。为了达到上述要求,会在纸张抄造过程中或者成纸表面进行施胶处理。施胶的方法主要有内部施胶、表面施胶和双重施胶三种。其中,内部施胶(浆内施胶)是在造纸过程中将胶料加入到浆料中,再抄造成具有憎液性的纸或纸板。

3.烯基琥珀酸酐,简称asa,是造纸工业中常用的反应型中性施胶剂之一。其本身不溶于水,是非离子或弱阴离子型物质。目前,asa主要用于石膏护面纸、箱板纸、液包纸等。asa作为造纸用浆内施胶剂有较高的反应活性和留着率,熟化速度快,且不可逆,在达到同样施胶度的情况下,asa较其它浆内施胶剂用量小。asa作为施胶剂时需添加乳化剂以增强其延展性,从而达到防水的效果。常规的乳化剂为阳离子淀粉,其在使用前需要熬制糊化,一方面增加了熬胶的人工成本和高温蒸汽成本,另一方面高温环境也增加了操作的复杂性和危险性。同时,施胶后成纸的吸水性有待进一步降低,asa虽较其他浆内施胶剂用量小,但其用量有进一步减少的空间,从而降低成本。

4.因此,本领域技术人员急需开发一种操作简单、节省成本,并进一步降低用量的asa施胶剂。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的施胶剂在制备过程中需高温熬制糊化从而导致操作复杂、危险性高,以及施胶后成纸的吸水性高、施胶剂用量大、成本高的缺陷,提供了一种asa施胶剂及其制备方法、混合浆料和纸。本发明的asa施胶剂制备过程中无需乳化剂的高温熬制糊化,操作简单、降低了危险性,同时asa施胶剂用量少、成本低,成纸抗水性强。

6.本发明采用以下技术方案解决上述技术问题:

7.本发明提供了一种asa施胶剂,其包括:asa和乳化剂,所述乳化剂为溶液型阳离子淀粉的水溶液,所述asa与所述溶液型阳离子淀粉的质量比为(2~8):1。

8.本发明中,所述乳化剂的ph值可为本领域常规,较佳地为2~6,更佳地为3~5,例如4。

9.本发明中,所述乳化剂的制备方法可为本领域常规,一般地,将所述溶液型阳离子淀粉溶于水中,用ph调节剂调节到所述ph值即可。

10.其中,所述ph调节剂可为本领域常规,较佳地为硫酸铝和/或柠檬酸。

11.本发明中,所述乳化剂的浓度可为本领域常规,一般地为2~20%,较佳地为3~10%,例如4%,其中百分比均为质量百分比。

12.其中,所述溶液型阳离子淀粉可为本领域常规的能溶解于水的阳离子淀粉,较佳地为上海东升新材料有限公司生产的、型号为scs16v1的溶液型阳离子淀粉。

13.本发明中,所述溶液型阳离子淀粉与所述asa的质量比较佳地为(3~6):1,例如3.5:1或5.5:1。

14.现有技术公开了将溶液型阳离子淀粉用作造纸行业中的增强剂和助留剂,本发明的发明人创造性地将溶液型阳离子淀粉作为乳化剂应用于asa施胶剂中,不仅省去了常规的阳离子淀粉的熬制糊化过程,并且制得的asa施胶剂的粒径更小,成纸的抗水性更好,节约了asa施胶剂的用量,降低了施胶成本。

15.本发明中,所述asa施胶剂的粒径可为本领域常规,较佳地d90≤2.0μm,更佳地d90≤1.8μm。

16.本发明还提供一种如上所述的asa施胶剂的制备方法,其包括如下步骤:所述乳化剂和所述asa混合乳化,即得。

17.本发明中,较佳地,先将所述乳化剂预热后,再与所述asa混合乳化。

18.其中,所述预热后乳化剂温度可为本领域常规,较佳地为30~50℃,更佳地为40℃。

19.本发明中,所述乳化的操作一般在乳化设备中进行。所述乳化设备可为本领域常规,较佳地为乳化泵。

20.本发明还提供了一种混合浆料,其包括如上所述的asa施胶剂。

21.本发明中,所述混合浆料还包括60~100%的纸浆、0~40%的造纸填料,所述asa施胶剂占所述纸浆和所述造纸填料的总质量的4~14%,所述百分比均为质量百分比。

22.其中,所述纸浆可为本领域常规,一般地可为木浆、草浆、麻浆、苇浆、蔗浆、竹浆和破布浆中的一种或多种,较佳地为木浆。

23.其中,所述造纸填料可为本领域常规,一般地可为滑石粉、瓷土、碳酸钙、二氧化钛、煅烧瓷土、沸石岩粉和坡缕锆石中的一种或多种。

24.本发明中,较佳地,所述混合浆料还包括助留剂和助滤剂。

25.其中,所述助留剂可为本领域常规,一般地可为聚丙烯酰胺。

26.其中,所述助留剂的添加量可为本领域常规,较佳地为100~500ppm,例如200ppm或300ppm,其中,ppm以所述纸浆和所述造纸填料的总质量为基准。

27.其中,所述助滤剂可为本领域常规,一般地可为硅胶微粒子。

28.其中,所述助滤剂的添加量可为本领域常规,较佳地为50~300ppm,例如100ppm或150ppm,其中,ppm以所述纸浆和所述造纸填料的总质量为基准。

29.本发明还提供一种利用上述混合浆料制成的纸。

30.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

31.本发明所用试剂和原料均市售可得。

32.本发明的积极进步效果在于:

33.1.本发明的asa施胶剂施胶后成纸的抗吸水能力更强,70g/m2双胶纸添加量为1.0kg/t时,正面的cobb值可平均降至23.5g/m2,甚至可低至21.6g/m2;反面的cobb值可平均降至23.0g/m2,甚至可低至21.0g/m2,较现有施胶剂可降低15.3%。

34.2.达到与现有技术相当的吸水值时,本发明的asa施胶剂的添加量可降低20%;

35.3.本发明的asa施胶剂的制备方法简单,无需再进行熬制糊化,可节约熬胶人工成本、高温蒸汽成本,降低操作危险性;

36.4.本发明的asa施胶剂应用范围广,可用于文化纸、白卡纸、牛皮卡、箱板纸等纸种的生产工艺中。

具体实施方式

37.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

38.实施例1~3的溶液型阳离子淀粉为上海东升新材料有限公司生产的,型号为scs16v1;

39.对比例1的阳离子淀粉为山东熙来淀粉有限公司生产,型号为xw104;

40.asa为凯米拉化学品(上海)有限公司生产;

41.其他原材料均为市售可得。

42.实施例1

43.s1:制备乳化剂

44.将溶液型阳离子淀粉用温水稀释至浓度为4%,用柠檬酸调ph值到4.0左右,并加热到40℃,得到乳化剂。

45.s2:制备施胶剂

46.将s1的乳化剂与asa按70:1的体积比加入到乳化泵中进行乳化,即得asa施胶剂。

47.实施例2

48.s1与实施例1相同。

49.s2:制备施胶剂

50.将s1的乳化剂与asa原液按100:1的体积比加入到乳化泵中进行乳化,即得asa施胶剂。

51.对比例1

52.在搅拌状态下,用清水将阳离子淀粉稀释至浓度为4%的乳液,搅拌均匀后升温至95℃,并在95℃保温15min,使阳离子淀粉充分糊化。糊化后冷却至室温,用柠檬酸调节ph至4.0左右,并加热到40℃,得到乳化剂。

53.将所得乳化剂与asa按100:1的体积比加入到乳化泵中进行乳化,即得asa施胶剂。

54.效果实施例1

55.1、粒径、固含量、粘度和ph测试

56.对实施例1~2和对比例1的asa施胶剂进行粒径、固含量、粘度和ph测试,测试方法如下:

57.采用四川jl

‑

1155型激光粒度分布测定仪检测粒径,结果如表1所示;

58.采用梅特勒

‑

托利多mettler toledo水份测定仪测试固含量,结果如表1所示;

59.采用博勒飞brookfielddv

‑

ii旋转粘度计测试粘度,结果如表1所示;

60.采用梅特勒ff28型酸度计检测ph。

61.效果实施例2

62.1、抄造成纸

63.纸机系统:纸机类型为长网纸机,生产车速为1200m/min左右,抄纸幅宽为4960mm,生产纸种为70g/m2双胶纸。

64.分别以实施例1和对比例1所得的asa施胶剂作为浆内施胶剂,施胶量见表2,制成混合浆料,混合浆料还包括200ppm的聚丙烯酰胺和100ppm的硅胶微粒子,经上网、抄纸和成形步骤得70g/m2双胶纸。其中,施胶量指的是每吨纸浆和造纸填料中asa施胶剂的添加量。

65.2、成纸抗水性能测试

66.成纸抗水性能根据标准gb/t1540

‑

2003进行测试,具体方法如下:

67.用配套取样器取正反各5张纸样;将已称好质量的纸样放置于圆筒的环形面上,且测试面向上,将圆筒环形面紧紧与纸样接触。用量筒量取100ml水倒入圆筒内,同时打开秒表计时,在吸水结束前10s

‑

15s,将水倒掉,并取出试样,使其吸水面朝上平稳的放在预先铺好的吸水纸上,然后立即用金属压辊不加其他压力在4s内往返辊压一次,将纸样表面剩余的水吸干。快速将纸样放在天平上,称量吸水后的质量,求出吸水(cobb)值。同样方法测量2

‑

5张纸样,求出其吸水(cobb)值,计算多次测量的平均吸水(cobb)值,结果如表2所示。

68.效果实施例3

69.1、抄造成纸

70.纸机系统:纸机类型为3200m长网纸机,生产车速为500m/min左右,生产纸种为330g/m2高松厚度白卡纸。

71.分别以实施例2和对比例1所得的asa施胶剂作为浆内施胶剂,施胶量见表3,制成混合浆料,混合浆料还包括200ppm的聚丙烯酰胺和100ppm的硅胶微粒子,经上网、抄纸和成形步骤得白卡纸。其中,施胶量指的是每吨造纸纤维中的asa施胶剂的添加量。

72.2、成纸抗水性能测试

73.白卡纸抗水性能的测试方法与效果实施例2相同,结果如表3所示。

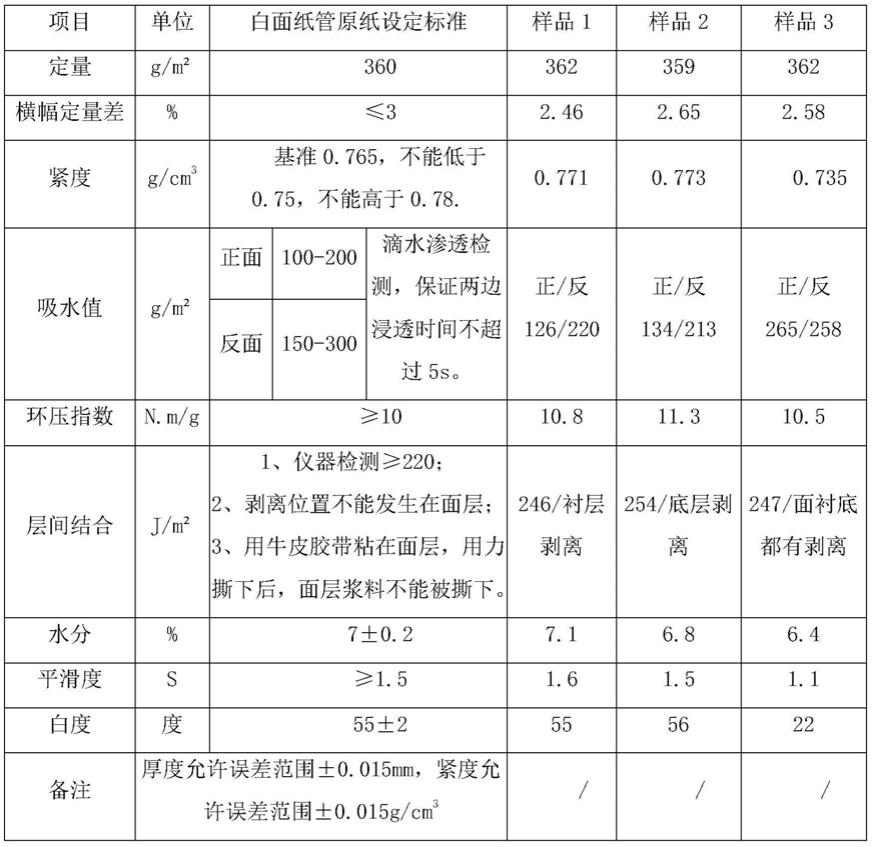

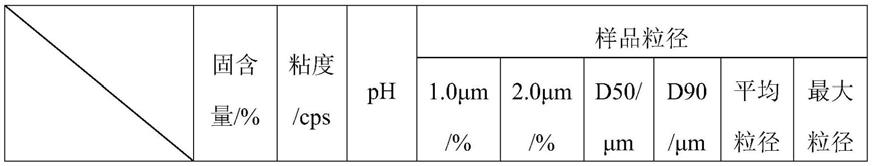

74.表1 asa施胶剂的物性测试结果

[0075][0076][0077]

表2 施胶后双胶纸的抗水性测试结果表

[0078]

[0079][0080]

表3 施胶后白卡纸的抗水性测试结果表

[0081]

[0082][0083]

由表1可以看出,实施例1~2所得asa施胶剂的固含量、ph值和粘度值与对比例1基本相当;粒径较对比例1明显减小。1μm和2μm以内颗粒所占比例均高于对比例1;d50和d90粒径分别小于0.85μm和1.8μm,也均小于对比例1,尤其是实施例1。更小的平均粒径使得实施例所得的asa施胶剂具有更高的比表面积、更好的延展性,从而使得施胶后的成纸具有更好的抗水性能。

[0084]

由表2可以看出,实施例1的asa施胶剂的添加量为1.0kg/t时,正反面熟化后平均cobb值分别为23.5g/m2和23.0g/m2,较对比例1分别降低14.5和12.9%,实施例1的asa施胶剂的添加量为0.8kg/t时,正反面熟化后平均cobb值分别为23.8g/m2和24.0g/m2,也明显低于对比例1添加量为1.0kg/t时的平均cobb值,说明实施例1的asa施胶剂的添加量可降至0.8kg/t,较对比例1减少20%以上。

[0085]

由表3可以看出,实施例2的asa施胶剂的添加量为1.5kg/t时,正反面熟化后平均cobb值分别为79.8g/m2和79.6g/m2,较对比例1分别降低12.4和11.9%;实施例2的asa施胶剂的添加量为1.3kg/t时,正反面熟化后平均cobb值分别为83.1g/m2和82.7g/m2,也明显低于对比例1添加量为1.5kg/t时的平均cobb值;实施例2的asa施胶剂的添加量为1.2kg/t时,正反面熟化后平均cobb值分别为88.9g/m2和89.7g/m2,满足要求且小于对比例1添加量为1.5kg/t时的平均cobb值,说明实施例2的asa施胶剂在白卡纸上的添加量可降至1.2kg/t,较对比例1减少20%以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。