一种电机盖板自动上料设备及方法

【技术领域】

1.本发明涉及自动化设备技术领域,尤其是一种电机盖板自动上料设备及方法。

背景技术:

2.本技术人在中国申请的电机盖板自动组装的装置,申请号cn202022150548.8,该技术方案中存放杆柱的电机盖板使用完后,需要拆卸下来而更换另一装满电机盖板的存放杆柱,并且穿设在存放杆柱上的电机盖板是通过人工作业,这就存在人工成本高,工作效率低的问题;同时人为因素也会导致电机盖板的穿设方向不正确,致使产品的良品率无法得到保证。

3.另外,若是采用震动盘来对电机盖板进行上料排列,震动盘在工作震动时会对电机盖板有磨损,导致产品质量不能够得到保证。

4.为此,本发明即针对上述问题而研究提出。

技术实现要素:

5.本发明目的是克服了现有技术的不足,提供一种电机盖板自动上料设备,可以改善现有技术存在的问题,能够降低人工成本,保证产品质量,以及具有工作效率高,自动化高的特点。

6.本发明还提供一种电机盖板自动上料的方法,因为该方法采用自动上料设备,所以采用该方法能够降低人工成本,提高工作效率,保证电机盖板不被损伤。

7.本发明是通过以下技术方案实现的:

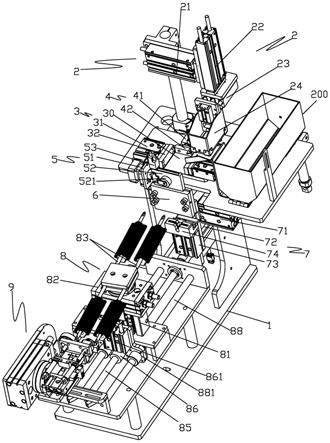

8.一种电机盖板自动上料设备,包括机架1,以及设在机架1上的储料仓200、取料装置2、正反面检测机构3、推料装置4、正反面调整装置5、导向装置6和定位上料装置7。

9.所述储料仓200用于储放电机盖板100。

10.所述取料装置2设在正反面检测机构3与储料仓200之间以用于将储料仓200上的电机盖板100拾取并移动停放至正反面检测机构3上。

11.所述正反面检测机构3用于检测判断停放在正反面检测机构3上电机盖板100的正反面方向。

12.所述推料装置4设在正反面检测机构3侧,当正反面检测机构3对其上的电机盖板100完成检测判断后,推料装置4则将位于正反面检测机构3上的电机盖板100推入正反面调整装置5。

13.所述正反面调整装置5将接收到的电机盖板100相应翻转而倒入至导向装置6内。

14.所述导向装置6内用于将电机盖板100按预设方向及面向进行导出,所述定位上料装置7用于接收按预设方向及面向导出的电机盖板100并进行定位和上料。

15.所述机架1上位于定位上料装置7一侧设有将定位上料装置7上的电机盖板100按预设方向及面向整齐有序排放的排放供料装置8。

16.如上所述一种电机盖板自动上料设备,其特征在于所述电机盖板100在正反面检

测机构3处的正反面包括电机盖板100一侧的凸环110朝上的正面以及所述凸环110朝下时的反面;所述正反面检测机构3包括设在机架1上的检测料台30,所述正反面检测机构3还包括设在检测料台30两侧的两检测气缸31,两所述检测气缸31的气缸杆端部设有能相对张开或闭合的检测块32;当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32夹持到电机盖板100一侧的凸环110时,电机盖板100则为正面;当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32未夹持到电机盖板100一侧的凸环110时,电机盖板100则为反面。

17.如上所述一种电机盖板自动上料设备,其特征在于所述正反面调整装置5包括相对机架1翻转且呈中空上下开口的调整座52,所述调整座52上设有当电机盖板100进入调整座52内时能使电机盖板100相对调整座52固定的定位件521,所述机架1上设有能驱使调整座52转动的回转气缸51。

18.如上所述一种电机盖板自动上料设备,其特征在于所述导向装置6为设在机架1上并位于调整座52下侧的导向座,所述导向座上设有呈八字型设置的两导向斜边61,所述导向座上设有与两导向斜边61下端相接并能供电机盖板100一侧上的凸环110在内滑过的导向槽62。

19.如上所述一种电机盖板自动上料设备,其特征在于所述机架1上设有能检测调整座52开口是否与导向座开口对齐的感应检测头53。

20.如上所述一种电机盖板自动上料设备,其特征在于所述定位上料装置7包括设在导向座下侧并能接收来自导向座的电机盖板100的定位装夹治具74,所述机架1上设有能沿机架1x轴方向运动的第一伸缩气缸71,所述第一伸缩气缸71的气缸杆上设有能沿机架1y轴方向运动的第二伸缩气缸72,所述第二伸缩气缸72的气缸杆上设有能沿机架1z轴方向运动的第三伸缩气缸73,所述第三伸缩气缸73的气缸杆与定位装夹治具74固定连接。

21.如上所述一种电机盖板自动上料设备,其特征在于所述取料装置2包括相对机架1活动并能拾取储放仓200内电机盖板100的拾取部件24,所述机架1上设有能沿机架1x轴方向运动的第一驱动气缸21,所述第一驱动气缸21的气缸杆上设有能沿机架1y轴方向运动的第二驱动气缸22,所述第二驱动气缸22的气缸杆上设有能沿机架1z轴方向运动的第三驱动气缸23,所述第三驱动气缸23的气缸杆与拾取部件24固定连接。

22.如上所述一种电机盖板自动上料设备,其特征在于所述推料装置4包括设在机架1上的顶推气缸41,所述顶推气缸41的气缸杆上设有顶推块42。

23.如上所述一种电机盖板自动上料设备,其特征在于所述排放供料装置8包括设在机架1上的第一升降气缸81,所述第一升降气缸81的气缸杆端部设有旋转气缸82,所述旋转气缸82的旋转端设有用于供电机盖板100上的安装孔120套设的排放杆83。

24.本发明还提供一种电机盖板自动上料的方法,该方法采用上述所述一种电机盖板自动上料设备,包括如下步骤:

25.s1,取料检测,取料装置2拾取电机盖板100并将电机盖板100移动停放至正反面检测机构3的检测工位处,接着正反面检测机构3对电机盖板100正反面进行检测;当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32夹持到电机盖板100一侧的凸环110时,电机盖板100则为正面;当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32未夹持到电机盖板100一侧的凸环110时,电机盖板100则为反面;

26.s2,调整,当调整座52接收来自正反面检测机构3的电机盖板100为正面时,所述回转气缸51驱使调整座52连同电机盖板100顺时针旋转90

°

;当调整座52接收来自正反面检测机构3的电机盖板100为反面时,所述回转气缸51驱使调整座52连同电机盖板100逆时针旋转90

°

以使得电机盖板100为正面;

27.s3,导向,定位件521松开电机盖板100而使得调整座52内的电机盖板100掉入导向座内,接着电机盖板100的凸环110与导向斜边61触碰及电机盖板100自身重力因素而使得电机盖板100转动,从而使得电机盖板100一侧上的凸环110从导向槽62内滑过,进而使得电机盖板100按预设方向及面向导出;

28.s4,定位上料,定位上料装置7接收到导向装置6的电机盖板100并对电机盖板100进行定位和上料;

29.s5,排料,排放供料装置8将定位上料装置7上的电机盖板100按预设方向及面向整齐有序排放。

30.与现有技术相比较,本发明具有如下优点:

31.1、本发明一种电机盖板自动上料设备在使用时,取料装置自动地拾取储放仓内的电机盖板并将电机盖板移动停放至正反面检测机构的检测工位处,正反面检测机构对电机盖板的正反面进行检测,当正反面检测机构检测检测电机盖板为正面时,推料装置将检测工位上的电机盖板顶推至正反面调整装置上,此时正反面调整装置无需对电机盖板进行调整而直接将电机盖板倒入导向装置内,接着导向装置将电机盖板按预设方向及面向进行导出,之后定位上料装置接收到按预设方向及面向导出的电机盖板并对电机盖板进行定位和上料,最后排放供料装置将定位上料装置上的电机盖板按预设方向及面向整齐有序排放;因此本发明通过在机架上设有取料装置、正反面检测机构、推料装置、正反面调整装置、导向装置和定位上料装置,能够自动地将电机盖板按预设方向及面向整齐有序的存放到排放供料装置上,降低人工成本,提高工作效率,自动化高,集成化高,确保产品质量。

32.2、本发明一种电机盖板自动上料的方法,因为该方法采用自动上料设备,所以采用该方法能够降低人工成本,提高工作效率,保证电机盖板不被损伤。

【附图说明】

33.下面结合附图对本发明的具体实施方式作进一步详细说明,其中:

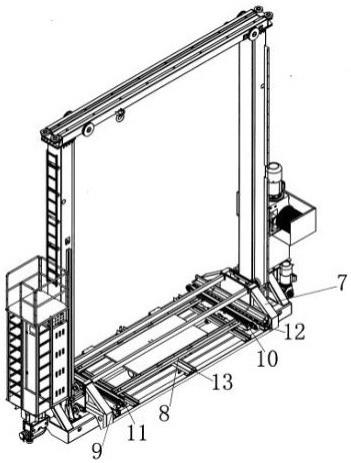

34.图1为本发明的立体图之一。

35.图2为本发明的立体图之二。

36.图3为本发明的主视图。

37.图4为本发明的结构示意图。

38.图5为本发明的局部结构示意图之一。

39.图6为本发明的局部结构示意图之二。

40.图7为本发明的导向装置的结构示意图。

41.图8为本发明的电机盖板为正面时的示意图。

42.图9为本发明的电机盖板为反面时的示意图。

【具体实施方式】

43.下面结合附图对本发明的实施方式作详细说明。

44.如图1

‑

9所示,本发明一种电机盖板自动上料设备,包括机架1,以及设在机架1上的储料仓200、取料装置2、正反面检测机构3、推料装置4、正反面调整装置5、导向装置6和定位上料装置7;

45.所述储料仓200用于储放电机盖板100。

46.所述取料装置2设在正反面检测机构3与储料仓200之间以用于将储料仓200上的电机盖板100拾取并移动停放至正反面检测机构3上。

47.所述正反面检测机构3用于检测判断停放在正反面检测机构3上电机盖板100的正反面方向。

48.所述推料装置4设在正反面检测机构3侧,当正反面检测机构3对其上的电机盖板100完成检测判断后,推料装置4则将位于正反面检测机构3上的电机盖板100推入正反面调整装置5。

49.所述正反面调整装置5将接收到的电机盖板100相应翻转而倒入至导向装置6内。

50.所述导向装置6内用于将电机盖板100按预设方向及面向进行导出,所述定位上料装置7用于接收按预设方向及面向导出的电机盖板100并进行定位和上料。

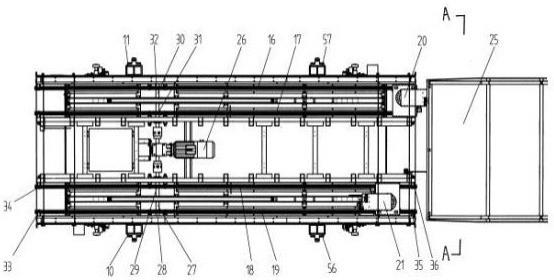

51.所述机架1上位于定位上料装置7一侧设有将定位上料装置7上的电机盖板100按预设方向及面向整齐有序排放的排放供料装置8。

52.如图1

‑

9所示,本发明一种电机盖板自动上料设备在使用时,取料装置自动地拾取储放仓内的电机盖板并将电机盖板移动停放至正反面检测机构的检测工位处,正反面检测机构对电机盖板的正反面进行检测,当正反面检测机构检测检测电机盖板为正面时,推料装置将检测工位上的电机盖板顶推至正反面调整装置上,此时正反面调整装置无需对电机盖板进行调整而直接将电机盖板倒入导向装置内,接着导向装置将电机盖板按预设方向及面向进行导出,之后定位上料装置接收到按预设方向及面向导出的电机盖板并对电机盖板进行定位和上料,最后排放供料装置将定位上料装置上的电机盖板按预设方向及面向整齐有序排放;因此本发明通过在机架上设有取料装置、正反面检测机构、推料装置、正反面调整装置、导向装置和定位上料装置,能够自动地将电机盖板按预设方向及面向整齐有序的存放到排放供料装置上,降低人工成本,提高工作效率,自动化高,集成化高,确保产品质量。

53.所述电机盖板100在正反面检测机构3处的正反面包括电机盖板100一侧的凸环110朝上的正面以及所述凸环110朝下时的反面;所述正反面检测机构3包括设在机架1上的检测料台30,所述正反面检测机构3还包括设在检测料台30两侧的两检测气缸31,两所述检测气缸31的气缸杆端部设有能相对张开或闭合的检测块32;当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32夹持到电机盖板100一侧的凸环110时,电机盖板100则为正面;当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32未夹持到电机盖板100一侧的凸环110时,电机盖板100则为反面。所述检测料台30和检测块32为非硬性材料,例如检测料台30和检测块32为硅胶或橡胶或塑料等,能够防止检测料台30和检测块32对电机盖板100造成损伤,保证质量。

54.所述正反面调整装置5包括相对机架1翻转且呈中空上下开口的调整座52,所述调

整座52上设有当电机盖板100进入调整座52内时能使电机盖板100相对调整座52固定的定位件521,所述机架1上设有能驱使调整座52转动的回转气缸51。所述定位件521为电磁铁等。

55.当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32夹持到电机盖板100一侧的凸环110时,电机盖板100则为正面,此刻回转气缸51驱使调整座52顺时针旋转90

°

,则调整座52上端开口与检测料台30边缘对齐,接着顶推气缸41驱使顶推块42顶推检测料台30上的电机盖板100往调整座52一侧运动,使得电机盖板100被推入调整座52内,此刻定位件521使得电机盖板100相对调整座52固定,之后回转气缸51驱使调整座52旋转复位,即使得调整座52下端开口与导向座上端开口对齐,定位件521松开电机盖板100而掉入导向座内。

56.当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32未夹持到电机盖板100一侧的凸环110时,电机盖板100则为反面,此刻回转气缸51驱使调整座52逆时针旋转90

°

,则调整座52下端开口与检测料台30边缘对齐,接着顶推气缸41驱使顶推块42顶推检测料台30上的电机盖板100往调整座52一侧运动,使得电机盖板100被推入调整座52内,此刻定位件521使得电机盖板100相对调整座52固定,之后回转气缸51驱使调整座52旋转复位以使得电机盖板100为正面,即使得调整座52下端开口与导向座上端开口对齐,定位件521松开电机盖板100而掉入导向座内。

57.所述导向装置6为设在机架1上并位于调整座52下侧的导向座,所述导向座上设有呈八字型设置的两导向斜边61,所述导向座上设有与两导向斜边61下端相接并能供电机盖板100一侧上的凸环110在内滑过的导向槽62。当定位件521松开电机盖板100而使得调整座52内的电机盖板100掉入导向座内时,电机盖板100的凸环110与导向斜边61触碰及电机盖板100自身重力因素而使得电机盖板100转动,从而使得电机盖板100一侧上的凸环110从导向槽62内滑过,进而使得电机盖板100按预设方向及面向导出。

58.为了确保调整座52开口与导向座开口对齐,所述机架1上设有能检测调整座52开口是否与导向座开口对齐的感应检测头53。所述感应检测头53为接近开关等。

59.进一步的,所述定位上料装置7包括设在导向座下侧并能接收来自导向座的电机盖板100的定位装夹治具74,所述机架1上设有能沿机架1x轴方向运动的第一伸缩气缸71,所述第一伸缩气缸71的气缸杆上设有能沿机架1y轴方向运动的第二伸缩气缸72,所述第二伸缩气缸72的气缸杆上设有能沿机架1z轴方向运动的第三伸缩气缸73,所述第三伸缩气缸73的气缸杆与定位装夹治具74固定连接。

60.进一步的,所述取料装置2包括相对机架1活动并能拾取储放仓200内电机盖板100的拾取部件24,所述机架1上设有能沿机架1x轴方向运动的第一驱动气缸21,所述第一驱动气缸21的气缸杆上设有能沿机架1y轴方向运动的第二驱动气缸22,所述第二驱动气缸22的气缸杆上设有能沿机架1z轴方向运动的第三驱动气缸23,所述第三驱动气缸23的气缸杆与拾取部件24固定连接。

61.进一步的,所述推料装置4包括设在机架1上的顶推气缸41,所述顶推气缸41的气缸杆上设有顶推块42。所述顶推块42为硅胶或橡胶等。

62.进一步的,所述取料装置2或推料装置4为机械手。

63.如图1

‑

3所示,所述机架1上位于定位上料装置7一侧设有将定位上料装置7上的电

机盖板100按预设方向及面向整齐有序排放的排放供料装置8。

64.如图1

‑

3所示,所述排放供料装置8包括设在机架1上的第一升降气缸81,所述第一升降气缸81的气缸杆端部设有旋转气缸82,所述旋转气缸82的旋转端设有用于供电机盖板100上的安装孔120套设的排放杆83。所述旋转气缸82的旋转端与排放杆83中间位置连接固定,在工作时,能够减小机架对排放杆的震动,确保排放杆上的电机盖板不会晃动过大,工作稳定。

65.进一步的,所述旋转气缸82的旋转端与排放杆83之间设有减震部件,图中未标示出来。所述减震部件为硅胶或橡胶等。

66.如图1

‑

3所示,所述排放供料装置8还包括设在机架1上的驱动电机84,所述驱动电机84的输出轴连接有丝杆85,所述丝杆85上连接有螺母86,所述螺母86连接有当驱动电机84工作时用于将排放杆83上的电机盖板100输送至一侧的推板87。在工作时,驱动电机84工作而带动丝杆85转动,可使螺母86沿丝杆85轴线运动,从而带动推板87将排放杆83上的电机盖板100输送至靠近装配预压机构9一侧,以便于装配预压机构夹持搬运电机盖板100。所述驱动电机84为伺服电机等。

67.如图1

‑

3所示,所述螺母86与推板87之间设有第二升降气缸861,所述第二升降气缸861与螺母86固定连接,所述第二升降气缸861的气缸杆端部与推板87固定连接。在使用时,通过第二升降气缸861能够根据使用需要或场景需求来控制推板,即推板可进入排放杆的不同位置以输送不同数量的电机盖板。

68.如图1

‑

3所示,所述机架1上并位于丝杆85侧边设有导向杆88,所述导向杆88上活动连接有与螺母86固定连接的连接座881,所述推板87连接在连接座881上,在工作时,能够使推板稳定活动、稳定工作。

69.如图1

‑

3所示,所述机架1还设有能抓取排放供料装置8上的电机盖板100并预压到半成品电机上的装配预压机构9。所述装配预压机构9结构与本技术人在中国申请的电机盖板自动组装的装置,申请号cn202022150548.8中装配搬运机构结构相同,此处不在描述。

70.工作原理:

71.取料装置自动地拾取储放仓内的电机盖板并将电机盖板移动停放至正反面检测机构的检测料台处,然后正反面检测机构对电机盖板的正反面进行检测;

72.当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32夹持到电机盖板100一侧的凸环110时,电机盖板100则为正面,此刻回转气缸51驱使调整座52顺时针旋转90

°

,则调整座52上端开口与检测料台30边缘对齐,接着顶推气缸41驱使顶推块42顶推检测料台30上的电机盖板100往调整座52一侧运动,使得电机盖板100被推入调整座52内,此刻定位件521使得电机盖板100相对调整座52固定,之后回转气缸51驱使调整座52旋转复位,即使得调整座52下端开口与导向座上端开口对齐,定位件521松开电机盖板100而掉入导向座内;

73.电机盖板100的凸环110与导向斜边61触碰及电机盖板100自身重力因素而使得电机盖板100转动,从而使得电机盖板100一侧上的凸环110从导向槽62内滑过,进而使得电机盖板100按预设方向及面向导出;

74.之后定位装夹治具74接收到按预设方向及面向导出的电机盖板100并对电机盖板100进行定位,最后定位上料装置7将电机盖板按预设方向及面向整齐有序的存放到排放供

料装置8上。

75.如图1

‑

9所示,本发明一种电机盖板自动上料的方法,该方法采用上述所述一种电机盖板自动上料设备,包括如下步骤:

76.s1,取料检测,取料装置2拾取电机盖板100并将电机盖板100移动停放至正反面检测机构3的检测工位处,接着正反面检测机构3对电机盖板100正反面进行检测;当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32夹持到电机盖板100一侧的凸环110时,电机盖板100则为正面;当所述检测气缸31驱使两检测块32相对运动并且两所述检测块32未夹持到电机盖板100一侧的凸环110时,电机盖板100则为反面;

77.s2,调整,当调整座52接收来自正反面检测机构3的电机盖板100为正面时,所述回转气缸51驱使调整座52连同电机盖板100顺时针旋转90

°

;当调整座52接收来自正反面检测机构3的电机盖板100为反面时,所述回转气缸51驱使调整座52连同电机盖板100逆时针旋转90

°

以使得电机盖板100为正面;

78.s3,导向,定位件521松开电机盖板100而使得调整座52内的电机盖板100掉入导向座内,接着电机盖板100的凸环110与导向斜边61触碰及电机盖板100自身重力因素而使得电机盖板100转动,从而使得电机盖板100一侧上的凸环110从导向槽62内滑过,进而使得电机盖板100按预设方向及面向导出;

79.s4,定位上料,定位上料装置7接收到导向装置6的电机盖板100并对电机盖板100进行定位和上料;

80.s5,排料,排放供料装置8将定位上料装置7上的电机盖板100按预设方向及面向整齐有序排放。

81.因为该方法采用自动上料设备,所以采用该方法能够降低人工成本,提高工作效率,保证电机盖板不被损伤。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。