1.本发明涉及一种汽车驱动桥轮毂轴承领域,具体是一种用于连续转弯工况下轮毂轴承寿命分析试验装置,同时公开了其试验方法。

背景技术:

2.汽车使用场景复杂,驱动桥轮毂轴承在有持续转弯的特定使用场景下,轴承在持续的垂向力和侧向力作用下,容易出现因强度不足带来的失效问题,现有轮毂轴承的标准没有针对持续转弯这种特定应用场景下的评价方法。

技术实现要素:

3.针对上述现有技术中的不足,本发明提供一种转弯工况下驱动桥轮毂轴承寿命分析试验装置及试验方法。

4.本发明所采取的技术方案是:

5.一种转弯工况下驱动桥轮毂轴承寿命分析的台架试验装置,包括台架设备、台架工装、连接螺栓、半轴法兰轴、加载力臂,所述台架和加载力臂之间夹持有半轴和轮毂轴承,所述半轴前部套装有轴承座,后部套装有桥壳,轮毂轴承通过轴承座套装于半轴外部;所述轮毂轴承内圈与半轴过盈配合,外圈与轴承座过渡配合;所述桥壳与轴承座通过螺栓连接,锁紧螺母与半轴螺纹连接,对轮毂轴承进行预紧;所述轮毂轴承、轴承座、半轴法兰轴、锁紧螺母组成轮毂单元总成,通过台架工装连接到台架设备上;所述过渡法兰将轮毂单元总成与加载力臂连接在一起;所述加载力臂传递垂向力f

r

和侧向力f

a

至轮毂单元。

6.采该台架试验装置进行试验的方法,包括如下步骤:

7.s1.建立半轴及轮毂轴承的cae分析简化模型:

8.所述简化模型包括半轴、轮毂轴承、轴承座、锁紧螺母、桥壳;所述轮毂轴承内圈与半轴过盈配合,外圈与轴承座过渡配合;所述桥壳与轴承座通过螺栓连接;所述锁紧螺母与半轴螺纹连接,对轮毂轴承进行预紧;

9.s2.通过加载力臂传递垂向力f

r

和侧向力f

a

至轮毂单元,设置分析工况,输出轮毂轴承应力分布及理论寿命里程:

10.汽车转弯时,地面给予车轮的垂向力和侧向力:

11.左车轮的垂向力:

12.左车轮的侧向力:f

al

=ψ*f

rl

;

13.右车轮的垂向力:

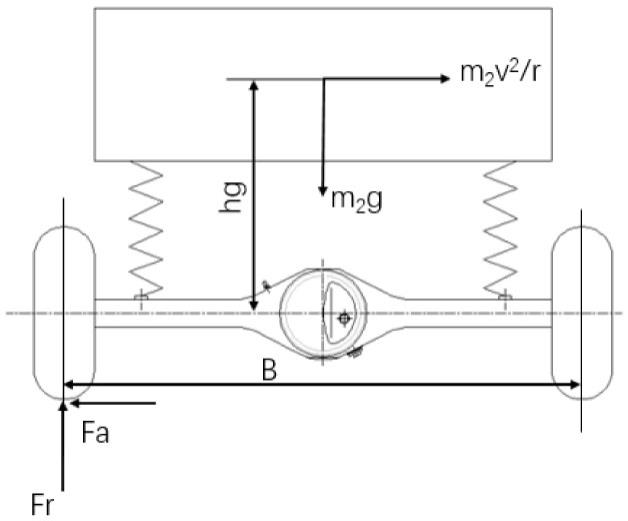

14.右车轮的侧向力:f

ar

=ψ*f

rr

;

15.其中转弯加速度:转弯加速度系数:m2为后轴的最大负荷;

16.上述垂向力f

r

和侧向力f

a

计算结果,转弯加速度系数将作为cae分析的计算输入;

17.s3.在romax软件界面提示下,将步骤s3的计算结果以及分析模型零件之间装配关系,按要求输入,得出轮毂轴承应力分布图和里程寿命;

18.里程寿命,在本实施例中是romax软件自动运行计算得到的,把步骤2垂向力、侧向力、转弯半径参数输入进去自动运行计算得到的里程寿命;

19.s4.对轮毂轴承里程寿命的评估:

20.通过绕“8”字整车试验,来考核整车转弯工况的轮毂轴承承载能力,“8”字相当有2个相切的圆,整车试验规范有规定圆的半径以及循环次数,即让汽车沿着“8”字行驶不断重复这个循环,这样就可以知道整车的考核里程数。

21.用步骤s3总得到的轮毂轴承的里程寿命与“8”字整车试验得到的考核里程数相比较,若前者大于后者,则轮毂轴承满足设计要求。

22.本发明相对现有技术的有益效果:

23.1.准确度高,为验证本发明方法的准确性,选择了一种承载能力小的轮毂轴承进行验证,cae分析结果表明该轴承只能完成92.4%试验里程,且从应力分布图上显示该轴承圆锥滚子大端应力超过了使用要求。台架验证结果完成了93.7%试验里程,且圆锥滚子大端出现剥落;

24.2.实用性强,汽车受力简图适用于大多数转弯场景下,垂向力和侧向力的计算;cae分析准确度高,cae分析工况输入模拟了整车实际使用场景受力、轮毂轴承与轴承座和半轴之间的配合关系、轴承螺母对轮毂轴承的预紧;台架试验验证有效验证了轮毂轴承的可靠性,避免整车道路试验失效给项目带来时间和成本上的损失。

附图说明

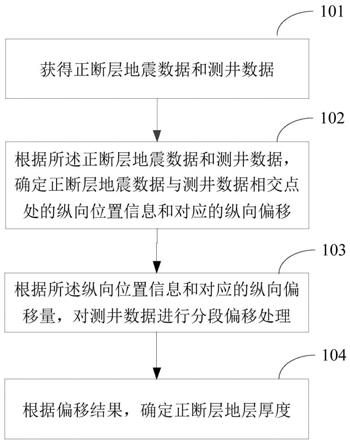

25.图1是本发明一种用于转弯工况下驱动桥轮毂轴承寿命分析的台架试验装置的结构示意图;

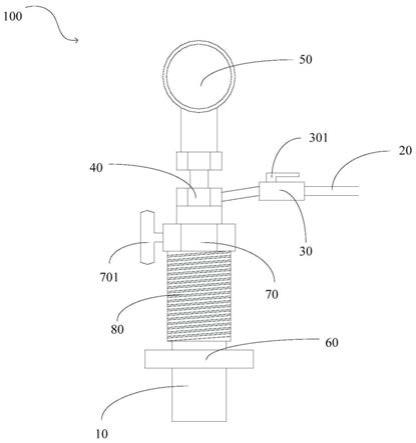

26.图2为半桥及轮毂轴承的cae简化模型;

27.图3为汽车受力简图。

具体实施方式

28.以下参照附图1

‑

3及实施例对本发明进行详细的说明:

29.图1是本发明一种转弯工况下驱动桥轮毂轴承寿命分析试验装置的结构示意图,其特征在于:该试验装置包括台架设备6、台架工装7、连接螺栓8、半轴法兰轴9、加载力臂11,所述台架6和加载力臂之间夹持有半轴1和轮毂轴承2,所述半轴1前部套装有轴承座3,后部套装有桥壳5,轮毂轴承2通过轴承座3套装于半轴1外部;所述轮毂轴承2内圈与半轴1过盈配合,外圈与轴承座3过渡配合;所述桥壳5与轴承座3通过螺栓连接,锁紧螺母4与半轴1螺纹连接,对轮毂轴承2进行预紧;所述轮毂轴承2、轴承座3、半轴法兰轴9、锁紧螺母4组成轮毂单元总成,通过台架工装7连接到台架设备6上;所述过渡法兰10将轮毂单元总成与加载力臂11连接在一起;所述加载力臂11传递垂向力f

r

和侧向力f

a

至轮毂单元,所述加载力臂11为l形力臂,通过力臂下端施力,可以模拟转弯时的车轮轮毂受力,通过加载力臂模拟汽车车轮给予轮毂单元的垂向力f

r

和侧向力f

a

。

30.采用本案所述的台架试验装置进行试验的方法,包括如下步骤:

31.包括驱动桥轮毂轴承受力分析、cae分析和台架试验装置,所述驱动桥轮毂轴承受力分析是在已知条件下,计算汽车转弯加速度轮毂轴承的垂向力f

r

、侧向力f

a

以及转弯加速度系数ψ;所述已知条件包括驱动桥最大负荷m2、整车轮距b、整车质心高度hg、转弯半径r、车速v。

32.s1.建立半轴及轮毂轴承的cae分析简化模型:

33.所述简化模型包括半轴1、轮毂轴承2、轴承座3、锁紧螺母4、桥壳5;所述轮毂轴承2内圈与半轴1过盈配合,外圈与轴承座3过渡配合;所述桥壳5与轴承座3通过螺栓连接;所述锁紧螺母4与半轴1螺纹连接,对轮毂轴承2进行预紧;

34.s2.通过加载力臂11传递垂向力f

r

和侧向力f

a

至轮毂单元,

35.设置分析工况,输出轮毂轴承应力分布及理论寿命里程:

36.图3为汽车受力简图,汽车转弯时,可求出地面给予车轮的垂向力和侧向力:

37.左车轮的垂向力:

38.左车轮的侧向力:f

al

=ψ*f

rl

;

39.右车轮的垂向力:

40.右车轮的侧向力:f

ar

=ψ*f

rr

;

41.其中转弯加速度:转弯加速度系数:m2为驱动桥的最大负荷;

42.上述垂向力f

r

和侧向力f

a

计算结果,转弯加速度系数将作为cae分析的计算输入;

43.s3.在romax软件界面提示下,将上述计算结果以及分析模型零件之间装配关系,按要求输入,可得出轮毂轴承应力分布图和里程寿命;

44.里程寿命,在本实施例中是romax软件自动运行计算得到的,把步骤2垂向力、侧向力、转弯半径参数输入进去自动运行计算得到的里程寿命。romax对轴承进行cae分析两种输出,轴承的应力分布(应力值跟轴承行业标准对比)以及轴承里程寿命(跟整车规范中的里程对比)

45.s4.对轮毂轴承里程寿命的评估:

46.通过绕“8”字整车试验,来考核整车转弯工况的轮毂轴承承载能力,“8”字相当有2个相切的圆,整车试验规范有规定圆的半径以及循环次数,即让汽车沿着“8”字行驶不断重复这个循环,这样就可以知道整车的考核里程数。

47.用步骤s3总得到的轮毂轴承的里程寿命与“8”字整车试验得到的考核里程数相比较,若前者大于后者,则轮毂轴承满足设计要求。

48.在台架设备6主程序控制界面上输入循环工况条件,假设汽车在特定场景沿“8”字行驶,以中间连接点为起点右转弯开始行驶,按下表设置台架循环工况。

[0049][0050][0051]

按1

→

2步骤循环加载,试验时间与整车实际使用里程对标,试验转速用整车行驶速度转化设定。

[0052]

以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明的技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。