1.本发明涉及对主轴驱动装置和从轴驱动装置进行同步控制的控制装置。

背景技术:

2.作为机械、设备等的动作的控制,有用于控制电机的运动的运动控制,该运动控制包含与电子凸轮、电子齿轮等的同步控制相关的各种控制。在这样的同步控制中,通过实现主轴与从轴的同步,能够使包含与主轴对应的主轴驱动装置和与从轴对应的从轴驱动装置的作业装置执行期望的作业。另一方面,在同步控制中,由于在主轴测量出的信息被处理并被传输到从轴为止的传输延迟,可能在主轴和从轴之间产生同步偏差。例如,在专利文献1中,关于该同步偏差,公开了通过滤波器使测量出的主轴位置移位的技术。

3.另外,在专利文献2中公开了如下技术:进行同步控制的控制装置具有处理器,该处理器使用主轴的位置来计算从轴的指令位置,并对从轴进行与该指令位置对应的输出,并且,该控制装置通过指令位置的校正来补偿同步偏差,该同步偏差是由于向从轴传输指令位置而引起的延迟以及从轴中的控制延迟而产生的。即,该技术消除了由从轴侧的延迟引起的同步偏差。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2014

‑

119904号公报

7.专利文献2:日本特开2016

‑

167255号公报

技术实现要素:

8.发明所要解决的课题

9.在想要进行主轴驱动装置与从轴驱动装置的同步控制来作为运动控制的情况下,由该控制装置生成从轴驱动装置的指令位置,并将其输出到从轴驱动装置。此时,需要将生成的指令位置送到从轴驱动装置,并且在从轴驱动装置中进行伺服控制。因此,在通过同步控制实际驱动从轴驱动装置时,需要用于从控制装置向从轴驱动装置进行传输的时间(传输时间)以及从轴驱动装置内的伺服控制的响应时间,这些时间成为与从轴驱动装置关联的主轴和从轴的同步偏差的主要原因。因此,上述的现有技术为了消除这些同步偏差的影响,进行了向从轴驱动装置传输的指令位置的校正。

10.但是,在现有技术的指令位置的校正中,将根据上述传输时间、响应时间等计算的校正量直接与向从轴驱动装置传输的指令值相加。因此,在主轴驱动装置以恒定速度进行了驱动的稳定状态下,主轴驱动装置和从轴驱动装置大致被同步控制,但在主轴驱动装置的速度刚变化之后,校正量变得过大,从轴驱动装置的位置可能会超过主轴驱动装置的位置而成为无法适当地实现同步控制的状态。这种同步控制的紊乱可能对具有主轴驱动装置和从轴驱动装置的作业装置的作业内容造成不利影响。

11.本发明是鉴于这样的问题而完成的,其目的在于提供一种针对主轴驱动装置与从

轴驱动装置的同步控制,消除主轴与从轴的同步偏差而实现适当的同步控制的技术。

12.用于解决课题的手段

13.在本发明中,为了解决上述课题,采用了如下结构:在从主轴驱动装置产生速度变化起的规定期间,以减小基于传输延迟和控制延迟计算出的校正量的方式进行调整,在此基础上生成向从轴驱动装置传输的指令位置。由此,能够适当地消除速度变化时的主轴与从轴的同步偏差。

14.具体而言,本发明是一种控制装置,其将与从轴对应的从轴驱动装置控制成跟与主轴对应的主轴驱动装置同步,该控制装置具有:计算部,其根据从所述控制装置对所述从轴驱动装置输出指令位置的步骤中的、从该控制装置向该从轴驱动装置传输该指令位置所引起的传输延迟和该从轴驱动装置中的控制延迟,计算该指令位置的校正量;生成部,其将所述校正量反映于使用所述主轴驱动装置的位置信息计算出的所述从轴驱动装置的基准指令位置,生成校正后的所述指令位置;以及调整部,其将所述校正量调整为比由所述计算部计算出的值小,使得在从产生所述主轴驱动装置的速度变化起的规定期间,所述从轴驱动装置的位置不超过所述主轴驱动装置的位置。

15.上述的控制装置是对与主轴对应的主轴驱动装置和与从轴对应的从轴驱动装置进行同步控制的装置。作为该同步控制的一例,能够例示基于电子凸轮档案进行的电子凸轮控制、按照规定的比例关系对主轴与从轴之间进行控制的电子齿轮控制等。在进行该同步控制的期间,主轴与从轴的相关性成为设想的关系,能够根据该相关性,通过主轴驱动装置与从轴驱动装置的协作,由具有两个驱动装置的作业装置实现规定工作。

16.在此,在从控制装置对从轴驱动装置输出指令位置的步骤中,实际上产生指令位置从控制装置到达从轴驱动装置为止所需的时间即传输延迟、以及由从轴驱动装置按照该指令位置进行的位置控制(例如,与位置相关的伺服控制等)的响应时间即控制延迟。这些从轴驱动装置侧的延迟成为使主轴与从轴间的同步控制产生紊乱的主要原因。因此,计算部基于这些延迟,计算用于消除同步控制的紊乱的指令位置的校正量。例如,能够将主轴驱动装置的速度与延迟时间的乘积作为指令位置的校正量。

17.然后,生成部将上述校正量反映于基准指令位置,由此生成最终向从轴驱动装置输出的校正后的指令位置。另外,该基准指令位置是不考虑从轴驱动装置侧的上述延迟而使用主轴驱动装置的位置信息计算的从轴驱动装置的指令位置。换言之,假设在从轴驱动装置侧没有上述延迟,则是能够不产生主轴与从轴之间的同步偏差地驱动从轴驱动装置的指令位置。

18.但是,若像这样使校正量反映于基准指令位置,则在主轴驱动装置的速度变化的定时,校正量突然被反映于基准指令位置,从轴驱动装置的位置可能会超过主轴驱动装置的位置,反而导致同步控制紊乱。因此,在上述的控制装置中,调整部在产生主轴驱动装置的速度变化起的规定期间,将反映于基准指令位置的校正量调整为比由计算部计算出的值小。该规定期间是包含主轴驱动装置的速度变化的定时的期间,该期间的长度反映出上述的传输延迟和控制延迟。通过经过这样的调整处理,能够抑制向从轴驱动装置传输的指令位置急剧变动,从而能够抑制速度变化时的主轴与从轴之间的同步控制的紊乱。

19.此外,由调整部进行的校正量的调整在上述的规定期间进行。因此,也可以在从主轴驱动装置的速度变化起经过了规定期间后,将未进行调整部的调整的校正量、即由计算

部计算出的校正量反映于基准指令位置。

20.在此,在上述的控制装置中,也可以是,所述调整部调整所述校正量,使得在所述主轴驱动装置的速度变化时,所述从轴驱动装置的位置与所述主轴驱动装置的位置一致。通过这样进行校正量的调整,能够更好地抑制主轴与从轴之间的同步控制的紊乱。

21.另外,在上述为止的控制装置中,也可以是,所述调整部在所述规定期间,随着时间的经过,使反映于所述基准指令位置的校正量逐渐接近由所述计算部计算出的值直至达到该值为止。通过这样使该校正量接近由计算部计算出的值直至达到该值为止,在经过了规定期间之后使未被调整的校正量直接反映于基准指令位置时,能够减小向从轴驱动装置传输的指令位置的变化,因此,能够抑制同步控制中的从轴驱动装置的振动。

22.另外,也可以是,所述调整部在所述规定期间,在所述从轴驱动装置的加速度不超过允许加速度的范围内,对反映于所述基准指令位置的校正量进行调整。在从轴驱动装置中,出于规定的目的(例如保护装置或用户、确保由装置执行的规定作业的精度等目的),有时对从轴驱动装置所允许的加速度设定上限。作为其上限的加速度是上述允许加速度。如上所述,规定期间是与主轴驱动装置的速度变化对应的期间,通过将校正量反映于基准指令位置,成为容易对从轴驱动装置施加外力的状况。因此,通过对规定期间的从轴驱动装置的加速度设定上限,能够在实现与从轴驱动装置相关的规定目的的同时尽可能地抑制主轴与从轴的同步偏差。

23.在此,在上述为止的控制装置中,也可以是,在将所述主轴驱动装置和所述从轴驱动装置设为成对驱动装置时,所述控制装置构成为在具有多个该成对驱动装置的作业装置中,执行该成对驱动装置中的该主轴驱动装置与该从轴驱动装置之间的同步控制,并且执行该成对驱动装置彼此的同步控制。这样,在控制装置多阶段地控制多对驱动装置的情况下,在上游侧的成对驱动装置中产生的同步偏差可能对下游侧的成对驱动装置带来较大的影响。但是,根据本技术的控制装置,即使在主轴驱动装置的速度变化时,也能够适当地抑制主轴与从轴的同步偏差,因此,即使在控制装置多阶段地控制多对驱动装置的情况下,也能够适当地对装置整体进行同步控制。

24.发明的效果

25.针对主轴驱动装置与从轴驱动装置的同步控制,能够消除主轴与从轴的同步偏差而实现适当的同步控制。

附图说明

26.图1是表示包含作为控制装置的标准plc的控制系统的概略结构的图。

27.图2是表示实施方式的标准plc的控制构造的图。

28.图3是说明进行同步控制的主轴和从轴的动作的第1图。

29.图4是说明进行同步控制的主轴和从轴的动作的第2图。

30.图5是与主轴和从轴的同步控制相关的处理的流程图。

31.图6是说明进行同步控制的主轴和从轴的动作的第3图。

32.图7是表示由作为控制装置的标准plc执行多阶段的同步控制的轧制装置的概略的图。

具体实施方式

33.<应用例>

34.基于图1~图4对实施方式的控制装置的应用例进行说明。图1的上段(a)是包含该控制装置的控制系统的概略结构图。该控制系统具有网络1、伺服驱动器4以及标准plc(programmable logic controller:可编程逻辑控制器)5。伺服驱动器4是用于对具有与2个控制轴对应的2台电机2a、2b的装置6进行伺服控制的伺服控制装置。另外,图1所示的控制系统构成为能够由1台伺服驱动器4驱动2台控制轴(电机),但也可以代替这样的结构而采用对每1个控制轴配置1台伺服驱动器4,各伺服驱动器4通过网络1连接的结构。并且,从标准plc 5对伺服驱动器4供给用于对装置6所包含的2台电机进行同步控制的指令。该标准plc 5相当于本技术公开的控制装置。

35.在上述控制系统中,使用从标准plc 5发送来的指令,在装置6中的电机2a与电机2b之间执行同步控制。作为该同步控制,能够例示电子凸轮控制、电子齿轮控制等。在本实施方式中,将电机2a的控制轴作为主轴,将该电机2a作为主轴驱动装置。另外,将电机2b的控制轴作为从轴,将该电机2b作为从轴驱动装置。为了该同步控制,标准plc 5使用电机2a的位置信息,按照每个控制周期计算电机2b的指令位置,并向电机2b输出。

36.在此,从标准plc 5发出指令以在装置6中执行规定的作业,伺服驱动器4对各电机进行反馈控制,以使电机2a、2b追随该指令。被供给了指令的伺服驱动器4接收从与电机2a、2b连接的各编码器输出的反馈信号,由此向电机2供给驱动电流,以使各电机的输出追随于指令。该供给电流利用从交流电源送出至伺服驱动器4的交流电力。在本实施例中,伺服驱动器4是接受三相交流的类型的伺服驱动器,但也可以是接受单相交流的类型的伺服驱动器。此外,在本技术中,伺服驱动器4的反馈控制的方式并不限定于特定的方式。另外,伺服驱动器4的结构并非本技术发明的核心,因此省略其详细的公开。

37.在此,基于图1的下段(b),对控制系统中的同步偏差进行说明。在控制系统中,确定主轴位置(作为主轴驱动装置的电机2a的位置),由于以下的各个时间而产生同步偏差:主轴位置经由网络1输入到标准plc 5所需的时间t1、标准plc 5的处理器从接收主轴位置起到进行与指令位置对应的输出(例如,作为从轴驱动装置的电机2b的位置信号的发送)为止所需的时间t2、所述输出经由网络1输入到电机2b所需的时间t3(相当于本技术的传输延迟)、以及与电机2b中的伺服控制关联的延迟时间t4(相当于本技术的控制延迟)。从轴的延迟时间t4是因从轴的伺服驱动器4的处理时间、与电机2b关联的装置6内的摩擦等所引起的响应延迟等而产生的,例如,能够以从电机2b经由网络1接收到从轴位置信号起,到从轴位置信号被转换为电信号而安装于电机2b的编码器的值发生变化为止的时间来表示。

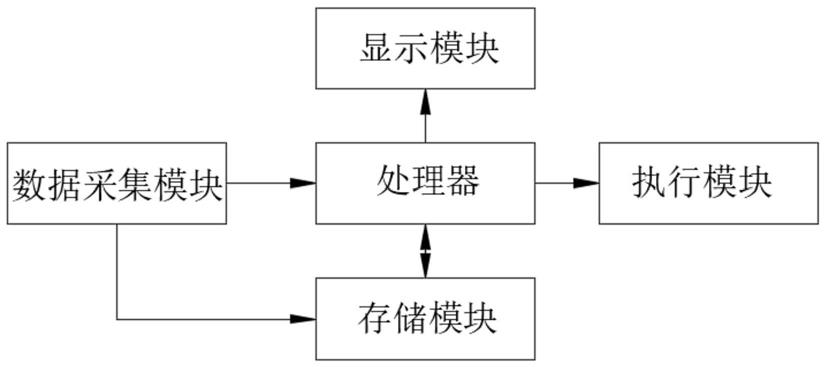

38.在此,将时间t1 时间t2设为主轴侧的延迟,将时间t3 时间t4设为从轴侧的延迟。并且,在标准plc 5中,分别补偿由主轴侧的延迟(t1 t2)引起的同步偏差和由从轴侧的延迟(t3 t4)引起的同步偏差。在此,基于图2对标准plc 5的控制构造进行说明。标准plc 5生成与作为同步控制对象的电机2a、2b的动作(运动)相关的指令(指令位置),并供给至伺服驱动器4。标准plc 5具有从轴指令位置计算部50、从轴校正量计算部51、生成部52、调整部53、主轴移位部55的功能部。而且,这些功能部的各处理由搭载于标准plc 5的运算处理装置来运算执行。另外,标准plc 5还具有未图示的存储装置(存储器),同步控制所需的信息存储于该存储装置。

39.主轴移位部55能够使用主轴位置信息、以及控制周期n中的延迟时间t1[n]和延迟时间t2[n],例如式1所示那样,使用控制周期n中的主轴速度vm[n],计算控制周期n中的主轴移位量(t1 t2间的主轴的移动量)。

[0040]

主轴移位量[n]=vm[n]

×

(t1[n] t2[n])

…

(式1)

[0041]

在本实施方式中,使主轴位置向前进方向移位主轴移位量而作为移位后主轴位置。此外,主轴移位量[n]是指控制周期n中的主轴移位量,vm[n]、t1[n]以及t2[n]全部是控制周期n中的值。

[0042]

从轴指令位置计算部50使用移位后主轴位置和主轴位置信息来计算从轴指令位置(相当于本技术的基准指令位置)。例如,在基于电子齿轮控制的同步运算方式的情况下,能够根据齿轮比g来通过式2求出控制周期n中的从轴指令位置。

[0043]

从轴指令位置[n]=从轴指令位置[n

‑

1] g

×

(移位后主轴位置[n]

‑

移位后主轴位置[n

‑

1])

…

(式2)

[0044]

这样,通过使用移位后主轴位置,补偿控制周期n中的主轴侧的延迟(t1 t2)引起的同步偏差。

[0045]

从轴校正量计算部51通过根据从轴指令位置计算出的控制周期n中的从轴指令速度vs[n]、延迟时间t3[n]和延迟时间t4[n],例如式3的方法来计算控制周期n中的校正量(t3[n] t4[n]间的从轴移动量)。

[0046]

从轴校正量[n]=vs[n]

×

(t3[n] t4[n])

…

式3

[0047]

生成部52使由从轴校正量计算部51计算出的从轴校正量反映于由从轴指令位置计算部50计算出的从轴指令位置,生成校正后的指令位置。所生成的校正后的指令位置被输出至作为从轴驱动装置的电机2b的伺服驱动器4。所输出的指令位置在从对伺服驱动器4的输入起经过延迟时间t4后被反映到电机2b的动作中。通过这样将从轴校正量反映到从轴指令位置,能够补偿由从轴侧的延迟(t3 t4)引起的同步偏差。

[0048]

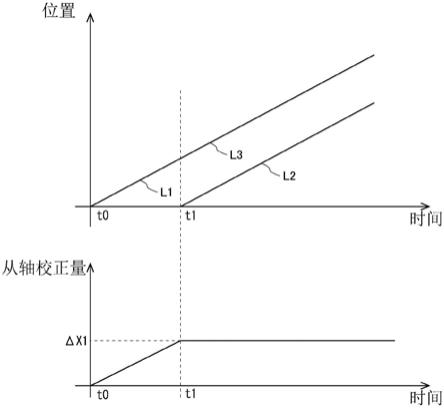

但是,即使在进行这样的指令位置的校正的情况下,在作为主轴驱动装置的电机2a的速度变化时,也有可能产生同步控制的紊乱。因此,为了抑制该同步控制的紊乱而进行从轴校正量的调整的功能部是调整部53。首先,基于图3对该同步控制的紊乱进行说明。图3的上段所示的图表表示进行同步控制时的电机2a、2b的位置推移,下段所示的图表是由从轴校正量计算部51计算出的从轴校正量的推移。此外,两个图表的横轴均为时间,该时间的经过是指标准plc 5中的控制周期的进展。

[0049]

图3的上段所示的线l1表示作为主轴驱动装置的电机2a的位置推移。另外,线l2是未进行上述的指令位置校正的情况下的、作为从轴驱动装置的电机2b的位置推移。线l1从同步控制开始的时间t0起开始,线l2从比其延迟的时间t1起开始。该时间差t1

‑

t0是由从轴侧的延迟时间t3以及t4引起的。另外,如上所述,图3的下段的图表表示从轴校正量的推移。从轴校正量如上述的式3所示那样基于从轴指令速度vs来计算,进而从轴指令速度vs根据从轴指令位置来计算,并且该从轴指令位置如上述的式2所示那样根据移位后主轴位置来计算。因此,在主轴位置的推移开始的同时,从轴校正量也从时间t0以规定量δx1推移。

[0050]

在得到这样的从轴校正量的推移时,通过生成部52将该从轴校正量直接反映到从轴指令位置而生成的、校正后的指令位置被输入到电机2b时的位置推移在图3的上段用线l3表示。比较线l1和线l3可知,在产生电机2a的速度变化后的规定期间、即与延迟时间t3及

t4相关联的时间t0~t1的期间,电机2b的位置超过电机2a的位置,成为同步控制紊乱的状态。此外,在时间t1以后,两电机的位置偏移消除。

[0051]

因此,调整部53为了抑制这样的同步控制的紊乱,进行由生成部52反映到从轴指令位置的从轴校正量的调整。基于图4对调整部53的调整进行说明。图4的上段所示的线l1表示作为主轴驱动装置的电机2a的位置推移,遵循与图3所示的线l1相同的推移。另外,图4所示的线l2表示未进行上述的指令位置校正的情况下的、作为从轴驱动装置的电机2b的位置推移,遵循与图3所示的线l2相同的推移。

[0052]

在此,图4的下段的图表表示针对按照式3计算出的从轴校正量进行了调整部53的调整时的从轴校正量的推移。详细而言,进行该调整,使得在时间t0~t1的规定期间,从轴校正量从初始值0起开始逐渐增加,以成为按照式3计算出的δx1,在时间t1以后,从轴校正量维持为当初的计算值δx1。换言之,在时间t0~t1的规定期间内被调整部53调整为比当初的计算值δx1小。其结果,如图4中的线l3所示,由生成部52生成的、校正后的指令位置被输入到电机2b时的位置推移与线l1所示的电机2a的位置推移一致。因此,通过调整部53进行了从轴校正量的调整,使得在时间t0~t1的规定期间,作为从属驱动装置的电机2b的位置不超过作为主轴驱动装置的电机2a的位置。

[0053]

这样,通过调整部53调整从轴校正量,并通过生成部52将该调整后的从轴校正量反映到从轴指令位置,从而生成向电机2b传输的校正后的指令位置。电机2b通过网络1经由伺服驱动器4接收该校正后的指令位置,并在此处进行伺服控制,由此如图4的上段所示,无论延迟时间t3及t4如何,均可对电机2a适当地进行同步控制。

[0054]

<同步控制>

[0055]

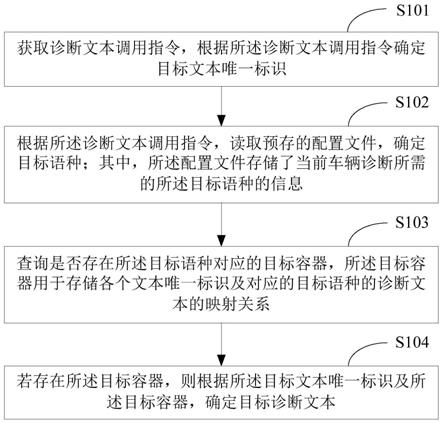

在此,基于图5,对在装置6中进行电机2a与电机2b的同步控制时的处理流程进行说明。在通过标准plc 5进行同步控制时,按照其每个控制周期反复执行图5所示的处理。首先,在s101中,通过从轴指令位置计算部50进行与基准指令位置相当的从轴指令位置的计算。接着,由从轴校正量计算部51按照上述的式3计算从轴校正量。该计算出的从轴校正量未被调整部53实施调整。

[0056]

接着,在s103中,判定当前时刻是否属于从产生作为主轴驱动装置的电机2a的速度变化起的规定期间。如上所述,该规定期间是与延迟时间t3和t4相关联的期间,预先存储在标准plc 5的存储区域中。并且,若在s103中作出肯定判定,则处理进入s104,若作出否定判定,则处理进入s105。在s104中,进行调整部53的调整。在图4所示的方式中,调整部53进行调整,使得在同步控制的从开始时间t0到t1的规定期间,从轴校正量随着时间经过从0(零)线性增加到在s102中计算出的计算值δx1。此外,由调整部53进行的调整不限于这样的线性增加的方式。

[0057]

另外,调整部53也可以考虑规定期间t0~t1中的电机2b的加速度来进行从轴校正量的调整。例如,调整部53也可以在电机2b的加速度不超过允许加速度的范围内进行从轴校正量的调整。这里所说的允许加速度能够基于保护电机2b或装置6、避免装置6中的规定作业的精度降低等各种观点适当设定。所设定的允许加速度存储于标准plc 5的存储区域。规定期间t0~t1是电机2a的速度变化刚产生之后的期间,在将从轴校正量反映到从轴指令位置时,容易对电机2b施加外力、冲击。因此,如上所述,通过以电机2b的加速度不超过允许加速度的方式进行从轴校正量的调整,能够适当地抑制同步控制时的电机2b的振动等,并

且能够尽可能地抑制主轴与从轴的同步偏差。当s104的处理结束时,进入s105。

[0058]

在s105中,由生成部52进行校正后的指令位置的生成。即,当在s103中作出肯定判定时,生成反映了在s104中调整后的从轴校正量的、校正后的指令位置。另外,当在s103中作出否定判定时,生成直接反映了在s102中计算出的从轴校正量的、校正后的指令位置。然后,在接下来的s106中,校正后的指令位置通过网络1并经由伺服驱动器4而输出至电机2b。

[0059]

这样,通过按照每个周期控制反复进行s101~s106的处理,即使在产生了电机2a的速度变化时,不论延迟时间t3以及t4如何,都能够适当地对电机2a进行同步控制。

[0060]

<其他实施方式>

[0061]

在此,在图6中示出应用了图5所示的处理的另一例。图6的上段所示的线l11表示作为主轴驱动装置的电机2a的位置推移。另外,图6所示的线l12表示未进行上述的指令位置校正的情况下的、作为从轴驱动装置的电机2b的位置推移。根据这些位置推移可知,在时间t0开始同步控制,到时间t11(t11>t1)为止与图4所示的推移相同,但在时间t11电机2a的速度进一步上升,使电机2b与其同步。即,在时间t11,在同步控制中产生第二次的速度变化,与该第二次的速度变化对应的规定期间是时间t11~t12的期间。

[0062]

在时间t11,同步控制中的电机2a、2b的速度相比之前的速度上升,因此在时间t11以后,由从轴校正量计算部51计算的从轴校正量δx2比上述的δx1大。然后,在规定期间t11~t12的期间,调整部53进行调整,以使从轴校正量从δx1线性增加到δx2。通过该调整,如图6的上段的线l13所示,由生成部52生成的、输入了校正后的指令位置时的电机2b的位置推移与线l11所示的电机2a的位置推移一致。

[0063]

<装置6的例子>

[0064]

在此,作为装置6的一例,可举出图7所示的轧制装置。该轧制装置具有5台(机架1~5)机架,各机架串联配置,机架具有进行轧制加工的2个轧制辊。在机架1~5各自所包含的一个轧制辊上连接有电机,该电机按照来自标准plc 5的指令被驱动控制。而且,支架1的电机和支架2的电机以前者为主轴、后者为从轴进行同步控制,支架2的电机和支架3的电机以前者为主轴、后者为从轴进行同步控制,支架3的电机和支架4的电机以前者为主轴、后者为从轴进行同步控制,支架4的电机和支架5的电机以前者为主轴、后者为从轴进行同步控制。即,在图7所示的轧制装置中,对机架1和机架2、机架2和机架3、机架3和机架4、机架4和机架5各自的组合中的电机彼此进行同步控制,并且还进行这些机架的组合彼此的同步控制。这样,在以多阶段形成同步控制的轧制装置中,上游侧的同步控制的紊乱向下游侧放大传递,容易导致轧制加工的精度降低。但是,根据本技术的标准plc,即使在产生了主轴驱动装置的速度变化的情况下,也能够适当地抑制同步控制的紊乱,因此,能够充分地避免轧制加工的精度降低。

[0065]

<附记1>

[0066]

一种控制装置(5),其将与从轴对应的从轴驱动装置(2b)控制成跟与主轴对应的主轴驱动装置(2a)同步,该控制装置(5)具有:

[0067]

计算部(51),其根据从所述控制装置(5)对所述从轴驱动装置(2b)输出指令位置的步骤中的、从该控制装置(5)向该从轴驱动装置(2b)传输该指令位置所引起的传输延迟和该从轴驱动装置(2b)中的控制延迟,计算该指令位置的校正量;

[0068]

生成部(52),其将所述校正量反映于使用所述主轴驱动装置(2a)的位置信息计算

出的所述从轴驱动装置(2b)的基准指令位置,生成校正后的所述指令位置;以及

[0069]

调整部(53),其将所述校正量调整为比由所述计算部(51)计算出的值小,使得在从产生所述主轴驱动装置(2a)的速度变化起的规定期间,所述从轴驱动装置(2b)的位置不超过所述主轴驱动装置(2a)的位置。

[0070]

标号说明

[0071]

1:网络

[0072]

2a、2b:电机

[0073]

5:标准plc

[0074]

50:从轴指令位置计算部

[0075]

51:从轴校正量计算部

[0076]

52:生成部

[0077]

53:调整部

[0078]

55:主轴移位部

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。