1.本发明属于危险废物处理技术领域,具体地,涉及一种微波工业化处理含硫含砷物料的方法。

背景技术:

2.砷是有色金属矿石中的主要伴生元素之一,如高砷铜、金精矿中,砷的含量甚至可高达20~30%。有色金属冶炼过程中往往会产生各种含砷溶液、含砷烟尘和废渣,而这些含砷物料都有剧毒,必须将砷进行无害化处理。

3.微波加热是一种新型的能量转换方式,其将电磁能有效转化为热能,从而对处于微波场中的物料进行有效加热。通常微波加热具有整体加热、快速加热和热点加热的特点,以及促进化学反应速率,降低化学反应化学能等常规加热方式不具备的优势。因此,将微波加热应用到稀有矿物金属的冶炼中,无疑会大幅度缩短反应时间,提高反应转化率和生产产量。

4.现有技术中,对于含砷含硫的废料,有公开采用微波加热辅助处理,但其在实际工业应用过程中,需求条件苛刻、操作难度大,不适用大规模的工业化处理,本发明通过多年的技术积累和实践经验总结了一种微波工业化处理烟尘脱硫脱砷的方法,提高硫和砷的脱除率,并且简化工艺,使其适用工业化大规模处理。

技术实现要素:

5.为了克服背景技术中提到的技术问题,本发明提供了一种微波工业化处理含硫含砷物料的方法。

6.本发明的目的可以通过以下技术方案实现:

7.一种微波工业化处理含硫含砷物料的方法,该方法具体包括如下步骤:

8.步骤s1:废料预处理:检测物料中的硫和砷的含量,再将物料加入破碎机中破碎,随后加入研磨机中制成粉末物料;

9.步骤s2:混料:将粉末物料与高铁酸钾加入搅拌机中拌匀制成混合粉料,之后配置盐溶液加入搅拌机中,继续搅拌,制成混合湿料;

10.步骤s3:铺料:将混合湿料加入微波设备的料仓中,经铺料板将混合湿料平铺在盛料板上,并被输送机向微波设备中输送;

11.步骤s4:微波氧化:盛料板输送至氧化区,曝气耙向混合湿料内通入氧气,同时进行微波加热;

12.步骤s5:微波脱毒:盛料板输送至高热区,再次微波加热,脱出含硫和含砷的氧化物;

13.步骤s6:冷却:盛料板输送至冷却区,通过盘管换热器进行降温,将微波脱毒后的物料降温至低于60℃。

14.进一步地,氧化区、高热区和冷却区的顶部均设置有抽风机,抽出尾气至处理液中

沉降。

15.进一步地,步骤s1中,粉末物料的粒径控制为40

‑

300目。

16.进一步地,步骤s2中,高铁酸钾的加入量为粉末物料中硫和砷总质量的1.1

‑

1.5倍。

17.进一步地,步骤s2中,盐溶液包括可溶性钠盐、可溶性铵盐和可溶硝酸盐中的一种或多种以任意比例混合,且盐溶液的质量分数为1.0%

‑

10.0%,盐溶液的加入量为粉末物料质量的10.0%

‑

20.0%。

18.进一步地,可溶性钠盐为氯化钠、碳酸钠、碳酸氢钠、硫酸氢钠、硫酸钠、亚硫酸钠中的一种或几种的混合物。

19.进一步地,可溶性铵盐为氯化铵、硫酸铵、硝酸铵等中的一种或者几种的混合物;

20.进一步地,硝酸盐为硝酸钠、硝酸钾、硝酸铵、硝酸钙中的一种或者几种的混合物。

21.进一步地,步骤s3中,混合湿料在盛料板中的平铺厚度为1

‑

20cm。

22.进一步地,步骤s4中,氧气和混合湿料的用量为2

‑

5l/100kg。

23.进一步地,步骤s4中,氧化区的微波加热温度为80

‑

105℃,混合湿料在氧化区的处理时间为0.5

‑

3h。

24.进一步地,步骤s4中,高热区的微波加热温度为105

‑

500℃,混合湿料在高热区的处理时间为0.5

‑

7h。

25.进一步地,步骤s4中,处理液为三氯化铁、氢氧化钙和水的混合物,且三氯化铁的质量分数为10.0

‑

20.0%,氢氧化钙的质量分数为5.5

‑

8%。

26.进一步地,混合湿料的处理过程中采用微波设备,该微波设备包括输送机以及设置于输送机外侧的防护罩,防护罩中通过隔板依次分隔为氧化区、高热区和冷却区,输送机上输送有若干盛料板。

27.氧化区、高热区的上下两侧均设置有极板,且极板分布在盛料板的上下方,防护罩靠近氧化区远离高热区的一侧设置有料仓,防护罩靠近料仓的一端的顶部设置有气缸,气缸的输出端贯穿输送机上方的极板固定连接有曝气耙,曝气耙的进气端连通氧气管道,通过气缸调节曝气耙的曝气高度,适应不同铺料厚度曝气。

28.冷却区所在的防护罩的侧壁上固定有盘管换热器,对处理后的物料快速降温,防止硫砷氧化物在进入空气。

29.氧化区、高热区和冷却区所在的防护罩的顶部均设置有抽风机,将过程中产生的含有硫和砷氧化物的蒸汽抽出。

30.本发明的有益效果:

31.1、本发明提供的方法,先采用高铁酸钾与盐溶液与废料混合制成混合湿料,该混合湿料中含有较高浓度的离子,高铁酸钾将三价的砷氧化为五价的砷,降低砷的毒性,将二价的硫氧化为三价的硫,且通过曝气的方式通入氧气,一方面促进氧化,另一方面生成五价的砷氧化物和三价的硫氧化物,五价的砷氧化物易溶于水,可随微波加热的蒸汽脱出,三价的硫氧化物与水反应放热,促进氧化,且三价的硫氧化物易溶于水,随蒸汽脱出,从而实现脱硫脱砷,经试验检测,硫含量为5.27%、砷含量为18.58%的废料的砷脱除率达96.0%,硫脱除率达96.9%,实现硫和砷与物料的有效分离。

32.2、本发明采用三氯化铁和氢氧化钙制成处理液,有效处理蒸汽中的硫和砷的氧化

物,且本发明处理过程中,将砷转化为五价的砷,其在ph值为5

‑

10都具有较高的去除率,而物料中三价砷只有在ph值为8

‑

10时,才具有较高的去除率,拓宽了后处理过程ph值要求,便于后续处理。

33.3、本发明充分结合了微波加热效应和传统工业化处理的优势,提供简单且适用于本发明的微波设备,操作简单,适用于含硫砷物料的工业化处理。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为本发明一种微波工业化处理含硫含砷物料的方法的流程图;

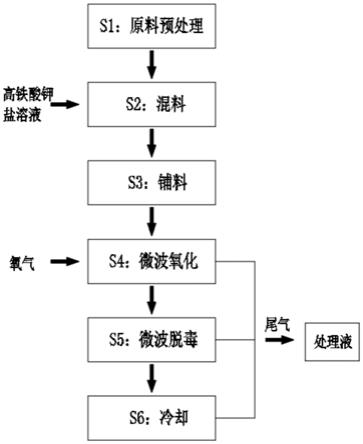

36.图2为微波设备的结构示意图。

37.附图中,各标号所代表的部件列表如下:

38.11、输送机;12、料仓;13、气缸;14、抽风机;15、极板;16、盛料板;17、冷却区;18、高热区;19、氧化区。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

40.实施例中,选用工业化烟尘、烟道灰、铜砷滤饼、酸泥或含砷原矿的混合物料作为处理对象,检测其硫含量为5.27%、砷含量为18.58%。

41.实施例1

42.本实施例处理上述混合物料,请参阅图1

‑

2所示具体过程如下:

43.步骤s1:废料预处理:取100kg物料加入破碎机中破碎,之后加入研磨机中进行研磨,将粉末物料过40目的筛网进行筛分,筛上料返回研磨至全部粉末物料粒度均小于40目,制成粉末物料;

44.步骤s2:混料:将步骤s1制成的粉末物料与1.65kg高铁酸钾加入搅拌机中,控制转速为180r/min,搅拌20min,制成混合粉料,同时取氯化钠、碳酸钠、氯化铵、硝酸钠按照用量质量比为1.5:1:0.5:1.3混合,加入自来水搅拌完全溶解制成盐溶液,盐溶液的质量分数为1.0%,取10kg盐溶液在搅拌状态下加入到混合粉料中,继续搅拌10min制成混合湿料;

45.步骤s3:铺料:将混合湿料加入微波设备的料仓12中,经铺料板将混合湿料平铺在盛料板16上,设置铺料厚度为1cm,随后被输送机11向微波设备中输送;

46.步骤s4:微波氧化:盛料板16输送至氧化区19,曝气耙向混合湿料内通入2l氧气,同时控制微波源输出功率及微波频率,控制微波加热温度为80℃,控制输送机11的输送速度,混合湿料在氧化区19输送时间为0.5h;

47.步骤s5:微波脱毒:盛料板16输送至高热区18,同时控制微波源输出功率及微波频

率,控制微波加热温度为105℃,控制输送机11的输送速度,混合湿料在高热区18输送时间为0.5h;

48.步骤s6:冷却:盛料板16输送至冷却区17,通过冷却装置向冷却区17吹入冷风,将微波脱毒后的物料降温至60℃,取出物料再次进行检测。

49.实施例2

50.本实施例处理上述混合物料,请参阅图1

‑

2所示具体过程如下:

51.步骤s1:废料预处理:取100kg物料加入破碎机中破碎,之后加入研磨机中进行研磨,将粉末物料过150目的筛网进行筛分,筛上料返回研磨至全部粉末物料粒度均小于150目,制成粉末物料;

52.步骤s2:混料:将步骤s1制成的粉末物料与1.95kg高铁酸钾加入搅拌机中,控制转速为180r/min,搅拌20min,制成混合粉料,同时取碳酸氢钠、硫酸氢钠、硫酸铵、硝酸钾、硝酸铵按照用量质量比为1.1:1.3:0.7:0.9:0.6混合,加入自来水搅拌完全溶解制成盐溶液,盐溶液的质量分数为5.0%,取10kg盐溶液在搅拌状态下加入到混合粉料中,继续搅拌10min制成混合湿料;

53.步骤s3:铺料:将混合湿料加入微波设备的料仓12中,经铺料板将混合湿料平铺在盛料板16上,设置铺料厚度为10cm,随后被输送机11向微波设备中输送;

54.步骤s4:微波氧化:盛料板16输送至氧化区19,曝气耙向混合湿料内通入4l氧气,同时控制微波源输出功率及微波频率,控制微波加热温度为90℃,控制输送机11的输送速度,混合湿料在氧化区19输送时间为1.5h;

55.步骤s5:微波脱毒:盛料板16输送至高热区18,同时控制微波源输出功率及微波频率,控制微波加热温度为220℃,控制输送机11的输送速度,混合湿料在高热区18输送时间为4h;

56.步骤s6:冷却:盛料板16输送至冷却区17,通过冷却装置向冷却区17吹入冷风,将微波脱毒后的物料降温至60℃,取出物料再次进行检测。

57.实施例3

58.本实施例处理上述混合物料,请参阅图1

‑

2所示具体过程如下:

59.步骤s1:废料预处理:取100kg物料加入破碎机中破碎,之后加入研磨机中进行研磨,将粉末物料过300目的筛网进行筛分,筛上料返回研磨至全部粉末物料粒度均小于300目,制成粉末物料;

60.步骤s2:混料:将步骤s1制成的粉末物料与2.25kg高铁酸钾加入搅拌机中,控制转速为180r/min,搅拌20min,制成混合粉料,同时取硫酸钠、亚硫酸钠、硝酸铵、硝酸钙按照用量质量比为0.2:0.7:1.1:0.9混合,加入自来水搅拌完全溶解制成盐溶液,盐溶液的质量分数为10.0%,取10kg盐溶液在搅拌状态下加入到混合粉料中,继续搅拌10min制成混合湿料;

61.步骤s3:铺料:将混合湿料加入微波设备的料仓12中,经铺料板将混合湿料平铺在盛料板16上,设置铺料厚度为20cm,随后被输送机11向微波设备中输送;

62.步骤s4:微波氧化:盛料板16输送至氧化区19,曝气耙向混合湿料内通入5l氧气,同时控制微波源输出功率及微波频率,控制微波加热温度为105℃,控制输送机11的输送速度,混合湿料在氧化区19输送时间为3h;

63.步骤s5:微波脱毒:盛料板16输送至高热区18,同时控制微波源输出功率及微波频率,控制微波加热温度为500℃,控制输送机11的输送速度,混合湿料在高热区18输送时间为7h;

64.步骤s6:冷却:盛料板16输送至冷却区17,通过冷却装置向冷却区17吹入冷风,将微波脱毒后的物料降温至60℃,取出物料再次进行检测。

65.实施例1

‑

3的具体检测数据如表1:

66.表1

[0067][0068]

由表1可知,实施例2中,在硫含量为5.27%、砷含量为18.58%的废料的砷脱除率达96.0%,硫脱除率达96.9%,具有优异的脱硫脱砷效果。

[0069]

实施例4

[0070]

实施例1

‑

3中的氧化区19、高热区18和冷却区17的顶部均设置有抽风机14,分别抽出尾气至含有三氯化铁10.0%和氢氧化钙5.5%的样品1处理液、含有三氯化铁15.0%和氢氧化钙7%的样品2处理液、含有三氯化铁20.0%和氢氧化钙8%的样品3处理液,进行曝气,检测气体中砷和硫的含量均达到国家标准,最后将处理液中的絮凝物混凝去除。

[0071]

实施例5

[0072]

请参阅图2所示,混合湿料的处理过程中采用微波设备,该微波设备包括输送机11以及设置于输送机11外侧的防护罩,防护罩中通过隔板依次分隔为氧化区19、高热区18和冷却区17,输送机11上输送有若干盛料板16。

[0073]

氧化区19、高热区18的上下两侧均设置有极板15,且极板15分布在输送的上下方,防护罩靠近氧化区19远离高热区18的一侧设置有料仓12,防护罩靠近料仓12的一端的顶部设置有气缸13,气缸13的输出端贯穿输送机11上方的极板15固定连接有曝气耙,曝气耙的进气端连通氧气管道,通过气缸13调节曝气耙的曝气高度,适应不同铺料厚度曝气。

[0074]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0075]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员

对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。