1.本发明属于装配示教技术领域,尤其涉及一种利用机器视觉技术获取拧紧过程轨迹的方法。

背景技术:

2.在装配生产中,使用拧紧顺序控制系统(如拉绳位移传感器、视觉跟踪系统等)对工艺进行控制时,首先需要对某个类型产品上所有的螺栓进行拧紧示教,即需要知道装配过程中所有螺栓在空间中的位置以及拧紧顺序,以达到在实际装配过程中防错防漏的目的。

3.目前,常用的示教方法是将拧紧工具移动至需要示教的螺栓孔上方,按照工艺顺序依次记录螺栓孔的位置坐标,或者使用已知结构的光笔依次测量螺栓孔位置的坐标。然而,前述方法在实际生产过程中存在示教数据准确性和可靠性差,特别是示教过程不能适应加长螺栓的情况。

技术实现要素:

4.本发明目的在于提供一种利用机器视觉技术获取拧紧过程轨迹的方法,至少用于解决“现有方法在实际生产过程中存在示教数据准确性和可靠性差,示教过程不能适应加长螺栓的情况”的技术问题。

5.为了实现上述目的,本发明采用了如下技术方案。

6.一种利用机器视觉技术获取拧紧过程轨迹的方法,其特征在于,采用工具拧紧过程的起始位置和结束位置构成的轴向线段作为所述拧紧过程轨迹。所述起始位置是指拧动前的螺栓组件顶点,定义为a点;所述结束位置是指拧紧螺栓组件后,螺栓组件顶点所在的位置,定义为b点。

7.为进一步提高示教数据的准确性和可靠性,利用机器视觉技术获取拧紧过程轨迹的方法,步骤包括:步骤1,利用机器视觉跟踪系统实时获取工具输出端在空间中的坐标值、姿态和该坐标值对应的时刻,构成一个点信息,并保存拧动过程中所有的点信息;拧紧结束后,根据工具发出的结束信号确定结束位置(b点)及其向量n,获取b点的坐标,以b点为起点,保留向量n上小于偏差范围的所有位置信息,记为g;步骤2,对步骤1中保留下的位置信息按照分割阈值r对g进行分组,得到g1,g2,g3

…

gn;作为优选方案,r通常设置成大于为人为抖动引起的干扰误差,取r=5mm;步骤3,分别计算g1,g2,g3

…

gn中第一个位置信息与最后一个位置信息的时间差值,得到t1,t2,t3

…

tn,将t1,t2,t3

…

tn中最大值对应的位置信息视为工具起始位置信息,记为gm1;步骤4,比较g1,g2,g3

…

gn中的成员个数,保留组别中成员最多的一组,记为gm2;步骤5,判断gm1与gm2是否为同一组别,如果是,保留该组别记为gm,如果否,则计

算失败,反松螺栓后重新执行拧螺栓过程;步骤6,求出保留的组别gm中坐标点的平均值,将该平均值作为起始位置(a点)的坐标;步骤7,根据起始位置(a点)的坐标、结束位置(b点)的坐标,计算得到轴向线段ab的数据信息,即获得拧紧过程轨迹。

8.作为优选,在移动工具至螺栓组件上方并做好拧动准备后保持工具姿态不变,停留1~2秒后等待机器视觉跟踪系统采集数据,再启动工具实施拧紧。

9.有益效果:采用本发明的方案,不仅使得示教数据更为准确、可靠,解决了示教过程中单个示教点位无法适应加长螺栓的技术问题,而且解决了在示教过程中无法确定工具开始运行时的位置的技术问题,还能够在不增大公差范围的情况下适应不同长度的螺栓示教,能够更好的适应不同生产环境和要求;采用本发明的方案,能够使得拧螺栓的示教方法更为简单,按工艺流程使用工具拧紧螺栓即可完成示教,更符合装配现场操作人员的使用习惯;本发明的方案,是以严谨的示教方法获取工具拧紧过程的运行轨迹,大幅提升了机器视觉跟踪系统判断工具的正确性和可靠性,示教正确率更高。

附图说明

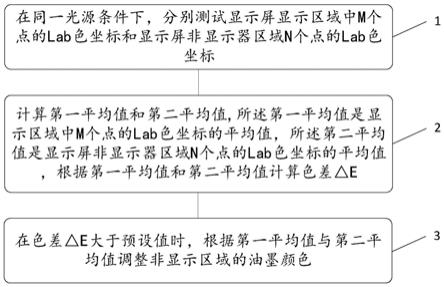

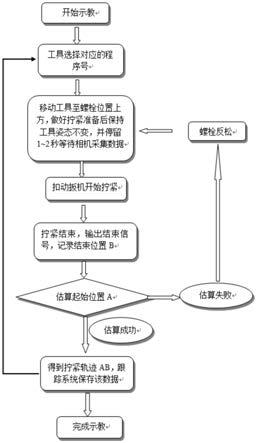

10.图1为实施例中装配工序的拧螺栓示教流程图;图2为实施例中装配工序的拧螺栓过程流程图;图3为实施例中拧螺栓过程中工具输出端点信息轨迹示意图;图4为实施例中根据结束位置b和向量n计算起始位置坐标的过程示意图。

具体实施方式

11.下面结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明部分实施例,而不是全部的实施例。实施例

12.先对装配工序的拧螺栓示教过程进行说明,该示教过程采用了本发明中的利用机器视觉技术获取拧紧过程轨迹的方法,示教流程见图1所示。在示教过程中,机器视觉跟踪系统的相机能够实时的获取工具输出端在空间中的坐标值m和姿态,以及获取该坐标值m对应的时刻t,构成一个点信息(m,n,t),设完成一次拧紧需要的时间为t,保留t时间段内所有的点信息,结合示教流程,得所有的点信息构成的轨迹见如图3所示。

13.结合前述示教流程,一种利用机器视觉技术获取拧紧过程轨迹的方法,其具体步骤参见图4并如下所述:示教人员握持拧螺栓的工具,在移动工具至螺栓组件上方并做好拧动准备后保持工具姿态不变,停留1~2秒后等待机器视觉跟踪系统采集数据,再启动工具实施拧紧,在工具工作端靠近螺栓组件顶部时至拧螺栓结束的整个过程中,利用机器视觉跟踪系统实时获取工具输出端在空间中的坐标值、姿态和该坐标值对应的时刻,具体地参见步骤1

‑

7;步骤1,利用机器视觉跟踪系统实时获取工具输出端在空间中的坐标值、姿态和该坐标值对应的时刻,构成一个点信息,并保存拧动过程中所有的点信息;拧紧结束后,根据工具发出的结束信号确定结束位置(b点)及其向量n,获取b点的坐标,以b点为起点,保留向

量n上小于偏差范围的所有位置信息,记为g;其中,工具发出的结束信号会被机器视觉跟踪系统记录、存储;步骤2,对步骤1中保留下的位置信息按照分割阈值r对g进行分组,位置相近的点分为一组,得到许多不同的组别g1,g2,g3

…

gn,r通常成大于为人为抖动引起的干扰误差,取r=5mm;步骤3,分别计算g1,g2,g3

…

gn中第一个位置信息与最后一个位置信息的时间差值,得到t1,t2,t3

…

tn,将t1,t2,t3

…

tn中最大值对应的位置信息视为工具起始位置信息,记为gm1;步骤4,比较g1,g2,g3

…

gn中的成员个数,保留组别中成员最多的一组,记为gm2;步骤5,判断gm1与gm2是否为同一组别,如果是,保留该组别记为gm,如果否,则计算失败,反松螺栓后重新执行拧螺栓过程;步骤6,求出保留的组别gm中坐标点的平均值,将该平均值作为起始位置(a点)的坐标;步骤7,根据起始位置(a点)的坐标、结束位置(b点)的坐标,计算得到轴向线段ab的数据信息,即获得拧紧过程轨迹。

14.步骤7结束后,机器视觉跟踪系统将轴向线段ab的数据信息作为示教螺栓的位置信息保存。在使用过程中,实时计算工具输出端到线段ab的距离,在拧紧过程中(拧紧过程如图2所示),工具输出端便不会离开距离偏差范围,从而能够完整的拧紧螺栓。

15.当机器视觉跟踪系统的相机连续采集点信息时,保留的gm1和gm2均可以作为起始位置a的坐标,即gm1始终等于gm2。但当相机在采集数据的过程中出现采集频率变慢或者卡顿的情况时,会导致工具在起始位置停留时数据采集量不足或是没有数据,此时如果使用时间差估算起始位置便会出现起始位置估算错误的情况;如果使用成员个数估算,数据量不足同样也会导致估算错误。因此,此种情况下通过对比gm1和gm2,判断示教过程中相机采集数据是否流畅,只有当gm1等于gm2时,该次示教采集的数据量才能支撑本次计算,以此保证示教的准确性。

16.采用实施例中的方案,不仅使得示教数据更为准确、可靠,解决了示教过程中单个示教点位无法适应加长螺栓的技术问题,而且解决了在示教过程中无法确定工具开始运行时的位置的技术问题,还能够在不增大公差范围的情况下适应不同长度的螺栓示教,能够更好的适应不同生产环境和要求;能够使得拧螺栓的示教方法更为简单,按工艺流程使用工具拧紧螺栓即可完成示教,更符合装配现场操作人员的使用习惯;本实施例中方案是以严谨的示教方法获取工具拧紧过程的运行轨迹,大幅提升了机器视觉跟踪系统判断工具的正确性和可靠性,示教正确率更高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。