1.本发明涉及切割体毛,诸如多日胡须的胡须硬茬。更具体地讲,本发明涉及一种用于电动剃刀和/或修剪器的切割器系统,所述切割器系统包括具有至少一行梳状切割齿的一对配合的切割元件,其中所述切割元件相对于彼此由支撑结构活动式支撑,其中当在横截面中观察时,所述切割元件中的至少一个具有c形,所述c形包括附接到所述支撑结构的一对卷边保持凸缘和略微圆顶形或平坦的中心区段,所述梳状切割齿的行形成在所述卷边保持凸缘与所述中心区段之间的过渡区段中。

背景技术:

2.电动剃刀和修剪器利用各种机构来提供毛发切割功能。一些电动剃刀包括与可相对于其活动的底切割器配合的穿孔剪切金属薄片,以便切割进入剪切金属薄片中的穿孔的毛发。此类剪切金属薄片型剃刀通常每天使用以提供干净的剃刮,其中短胡须硬茬在皮肤表面处立即被切割。

3.另一方面,包括一对具有梳状边缘的配合切割元件的其他切割器系统通常用于切割由于例如与皮肤成非常小的角度或从非常有弹性的皮肤上生长而难以切割的较长胡须硬茬或问题毛发,所述配合切割元件包括一行或多行相对于彼此往复运动或旋转的梳状或斜面状切割齿。取决于驱动运动的类型,此类梳状或斜面状切割元件的齿通常基本上平行于彼此或基本上径向地突出,并且可切割进入切割齿之间的间隙中的毛发,其中当配合元件的切割齿闭合指状切割齿之间的间隙并越过彼此时,以剪刀状方式实现切割或剪切。

4.用于较长毛发的此类切割器系统可被整合进电动剃刀或修剪器中,它们同时可设置有前述剪切金属薄片切割器。例如,切割元件可包括布置在例如切割元件的相对侧处的两行梳状切割齿和在所述梳状切割齿的行之间的剪切金属薄片状切割穿孔区域。

5.例如,ep 24 25 938 b1示出了具有整合在剪切金属薄片切割器之间的一对长毛发修剪器的剃刀。此外,ep 27 47 958 b1和cn 206 287 174 u公开了具有布置在剃刀头的相对两侧处的两行配合切割齿的毛发修剪器,其中上梳状切割元件的切割齿设置有悬于下切割元件的齿尖之上的倒圆且增厚的齿尖,以便防止突出的齿尖刺入到皮肤中并防止刺激皮肤。类似的切割器系统示于us 2017/0050326 a1中,其中在此类切割器系统中,下梳状切割元件是固定的并且上梳状切割元件是可活动的。

6.组合相对边缘处的梳状切割齿的行和所述梳状齿的行之间的剪切金属薄片状切割穿孔的剃刀和/或修剪器有时包括c形外切割元件,其边缘是卷边的以形成像c或u的肢部一样向内弯曲的肢部,其中此类卷边的肢部由支撑框架保持。连接卷边肢部与外切割元件的中心区段的过渡边缘部分为轮廓状的或被构造成形成梳状齿的行以用于切割较长的硬茬,而切割元件的中心区段设置有用于切割短毛发的至少一个具有穿孔的区域。所述外切割元件与内切割元件配合,该内切割元件可为板形的并且可包括在相对边缘处的梳状齿的行以与外切割元件的梳状齿配合,并且此外还可包括梳状齿边缘之间的至少一个具有穿孔或其他切口的区域以用于与外切割元件中的穿孔配合。

7.因此,剪切金属薄片如用于切割短毛发的切割穿孔和用于切割较长毛发或硬茬的梳状切割齿可被整合进相同的切割元件中,其中内切割元件通常可借助于弹簧装置偏压抵靠外切割元件,该弹簧装置可包括从支撑结构的中心基座部分朝内切割元件延伸的一对柔性弹簧臂。所述弹簧臂可具有一种v形构型,并且可在穿孔的中心区域与相对的齿边缘之间的区段处接触内切割元件。由于内切割元件抵靠外切割元件的此类偏置,可避免在穿孔中拉扯和牵拉待切割的毛发,但另一方面,切割元件之间的摩擦相当高,这导致驱动单元的高能量消耗,并且此外还导致切割元件的加热,这常常会使人感觉不愉快或不舒服。此类切割器系统示于文献cn 209 478 241 u和us 2018/0257248 a1中。

8.ep 31 31 716 b1公开了一种类似的切割器系统,其中支撑结构包括在其相对的边缘部分处保持外切割元件的外框架,其中此类外框架在其内表面处包括阶梯状突出部,该阶梯状突出部形成肩部以用于在有齿的梳状边缘处支撑内切割元件。更具体地讲,在外支撑框架的内表面处的所述突出肩部限定从所述肩部延伸到外切割元件的间隙,其中内切割元件可滑动地接纳在该间隙中,其中此类间隙提供适于内切割元件的竖直厚度的竖直间隙。根据突出肩部与外切割元件之间的竖直间隙,可减小摩擦,而切割器系统易于牵拉和拉扯待由切割穿孔切割的毛发,因为内切割元件可能没有被保持足够靠近外切割元件,所以待切割的毛发可能卡在外切割元件的切割穿孔和与其配合的内切割元件的穿孔或切口之间。

9.此类胡须硬茬修剪器和剃刀需要解决非常不同且发散的功能要求和性能问题,诸如贴面性、粗糙度、切割位置的良好可见性、效率和愉悦的皮肤感觉、良好的人体工程学和处理。贴面性是指短的或非常短的剩余硬茬,而粗糙度是指较少遗漏的毛发,尤其是在诸如颈部的问题区域中。效率是指足以实现所需修剪结果的更少且更快的行程。令人愉悦的皮肤感觉取决于个体使用者,但通常包括较少的切口、割伤或磨损形式的刺激以及在皮肤上更好的滑动。在定型或切边轮廓的情况下,切割位置的可见性是尤其重要的,以局部精确地实现毛发去除。

10.同时满足此类各种性能问题相当困难。当将不同类型的切割轮廓诸如剪切金属薄片状穿孔和梳状齿行整合进相同的切割元件诸如相对于彼此往复运动的c形切割刀片中时,满足此类需要变得更加困难,因为此类多功能切割器元件可能不专门适用于一种特定的切割功能。

11.更具体地讲,此类c形切割器元件难以实现足够的粗糙度和贴面性,因为在卷边保持凸缘与圆顶形中心区段之间的过渡区域中形成的梳状切割齿趋于遗漏平行于皮肤延伸的短硬茬或毛发。由于卷边保持凸缘和齿尖的弯曲轮廓,此类短硬茬和倒着的毛发可能不会钩到牙齿上,并且因此可能不会正确地进入到齿之间的空隙中。

技术实现要素:

12.本发明的一个目的是提供一种避免了现有技术的至少一个缺点和/或进一步发展现有的解决方案的改进的切割器系统。本发明的一个更具体的目的是提供毛发和较长硬茬的贴面和彻底切割,包括对切边轮廓的良好控制,同时避免皮肤刺激。本发明的另一个目的是可靠且干净地切割配合的切割齿和切割穿孔,以避免牵拉和拉扯毛发。

13.根据一个方面,切割动作的贴面性和彻底性可与避免皮肤刺激的愉悦皮肤感觉组

合,借助于c形切割元件,其卷边保持凸缘具有阶梯状轮廓,使梳状齿更薄以便增强毛发和硬茬穿入齿之间的空隙中,但仍然允许将卷边凸缘稳定地安装和保持在支撑结构处。

14.更具体地讲,在形成梳状切割齿的所述过渡区域处的所述卷边保持凸缘可设置有阶梯状凹陷部,该阶梯状凹陷部形成所述梳状切割齿的变薄齿尖。由于此类阶梯状凹形凹陷部,考虑到切割齿相对于皮肤侧从外皮肤侧到远侧上的外相对侧的总体厚度,切割齿变得足够薄以甚至得到平行于皮肤钩在齿上并与齿的切割刃接合的短硬茬和毛发,而另一方面,卷边保持凸缘在一部分更远离齿尖的情况下,提供距c形切割器元件的中心区段足够的距离以能够容纳切割器系统的其他元件或部分,诸如保持卷边凸缘的框架部分。

15.所述阶梯状凹形凹陷部可背离由c形切割元件的中心区段形成的皮肤接触/面向表面,尽管存在卷边保持凸缘的这种阶梯状凹陷轮廓,c形切割元件可具有限定所述皮肤接触表面和/或皮肤面向表面的连续凸形或圆顶形或平坦的前侧,从而允许可被布置在c形切割器元件的所述中心区段中的其他毛发切割结构诸如剪切金属薄片状穿孔的连续皮肤接合。

16.从参考附图和可能的示例的以下描述中,这些和其他优点变得更加明显。

附图说明

17.图1:电动胡须修剪器/剃刀的透视图,该电动胡须修剪器/剃刀包括具有相对于彼此往复运动的一对配合的梳状切割元件的切割系统,其中局部视图(a)示出了电动胡须修剪器的前侧,并且局部视图(b)示出了正在下巴上工作的胡须修剪器,

18.图2:胡须修剪器/剃刀的剖视图,示出了配合的梳状切割元件和用于驱动所述切割元件的驱动系统,

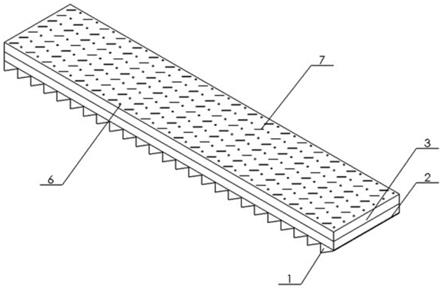

19.图3:切割器系统的透视图,该切割器系统包括一对配合的梳状切割元件和用于相对于彼此支撑切割元件的支撑结构,

20.图4a和图4b:切割器系统和支撑结构的剖视图,其中c形外切割元件被示出为围绕外框架部分弯曲或弯折,并且内切割元件被示出为由v形内支撑框架支撑,该v形内支撑框架具有从支撑结构的基座部分以比所述外框架部分更陡的角度延伸的支撑肋,其中图4a示出了刚性支撑肋,而图4b示出了柔性弹簧状支撑肋,

21.图5:切割器系统的元件的分解透视图,该切割器系统包括外切割元件和内切割元件、用于保持外切割元件的外支撑框架、包括用于支撑内切割元件的刚性支撑肋的槽形或谷形内支撑框架、用于使内切割元件往复运动的驱动元件以及用于引导往复式驱动元件的引导块,

22.图6:示出了支撑结构允许切割器系统相对于剃刀/修剪器的柄部枢转的侧视图,

23.图7:示出了切割器系统在遵循皮肤轮廓时围绕其枢转轴线枢转的侧视图,

24.图8:外切割元件的平面图,示出了其独立穿孔区域,并且

25.图9:具有圆锥形或非圆柱形轮廓的穿孔的剖视图,该圆锥形或非圆柱形轮廓朝皮肤接触表面扩展以帮助毛发进入穿孔。

具体实施方式

26.为了获得切割动作的贴面性和彻底性,并且同时获得舒适的皮肤感觉,避免皮肤

刺激,c形切割元件的卷边保持凸缘可具有阶梯状轮廓,使得梳状齿更薄以便增强拾取并将毛发和硬茬穿入齿之间的空隙中,但仍然允许将卷边凸缘稳定地安装和保持在支撑结构处。同时,此类阶梯状轮廓有助于使切割元件的斜面状边缘具有刚性和强直性,从而防止齿发生不期望的挠曲并增强切割动作。

27.更具体地讲,在形成所述至少一行梳状切割齿的所述过渡区域处的所述卷边保持凸缘可设置有阶梯状凹形凹陷部,从而形成所述梳状切割齿的变薄齿尖。由于此类阶梯状凹形凹陷部,切割齿变得足够薄以在平行于皮肤的毛发下面行进并且甚至得到与齿的切割刃钩住并接合的短硬茬,而另一方面,卷边保持凸缘在一部分更远离齿尖的情况下,提供距c形切割器元件的中心区段足够的距离以能够容纳切割器系统的其他元件或部分,诸如保持卷边凸缘的框架部分。

28.尽管存在卷边保持凸缘的这种阶梯状凹陷轮廓,c形切割元件可具有限定皮肤接触表面和/或皮肤面向表面的连续凸形或圆顶形或平坦的前侧,从而允许可被布置在c形切割器元件的所述中心区段中的其他毛发切割结构诸如剪切金属薄片状穿孔的连续皮肤接合。

29.更具体地讲,限定皮肤接触/面向表面的c形切割元件的中心区段的所述前侧可连续地圆顶形或连续地平坦延伸到所述梳状切割齿的齿尖。

30.当在横截面中观察前述c形切割器元件时,由于此类凹形凹陷部,变薄齿尖可形成基本上u形和/或可包括所述保持凸缘和所述中心区段的相邻部分,所述相邻部分背对背地折叠到彼此上以在c形切割器元件的横截面中形成u形齿尖。

31.切割元件的卷边保持凸缘与圆顶形或平坦中心区段之间的前述过渡区域的横截面可弯曲至少165

°

或175

°

。更具体地讲,在齿尖处和/或在齿处,可以将卷边保持凸缘压制到中心区段的背面上,使得形成c形切割元件的材料在齿的区域中是双层的。因此,齿的厚度变得非常小并且不显著超过材料厚度的两倍的量。

32.当在横截面中观察切割元件时,在梳状齿处的卷边保持凸缘的所述阶梯状凹形凹陷部可被布置在两个拐点之间,其中当在横截面中观察时,凹陷部的凹形轮廓转变成邻近所述凹形凹陷部的凸形和/或平坦轮廓。在一侧上,齿尖可根据具有非常小曲率半径的弯曲部分或限定一种突出峰的尖部分形成凸形轮廓。在另一侧上,即凹形凹陷部的与齿尖相对的端部上,凹形轮廓可转变成略微凸形或平坦的凸缘部分。

33.考虑到c形切割元件的卷边凸缘上的虚拟切线,所述切线一方面可接触齿尖,并且另一方面可接触卷边保持凸缘的所述略微凸形或平坦的部分,其中在虚构切线的所述两个接触点之间,前述凹形凹陷部可与所述切线形成间隙。换句话讲,齿尖与卷边保持凸缘的端部部分之间的过渡区段可包括c形切割元件的背面上的一些下凹部分和/或凹痕和/或平坦部分。c形切割元件的所述背侧背离限定c形切割元件的皮肤接触表面或皮肤面向表面的c形切割元件的中心区段。

34.前述阶梯状凹形凹陷部的横截面可平滑地弯曲和/或可沿c形切割元件的斜面状边缘的背面限定浅槽形状或谷形状。

35.无论凹陷部的此类弯曲轮廓如何,前述阶梯状凹形凹陷部均可设置在支撑结构的框架部分之间,所述框架部分一方面保持卷边保持凸缘,另一方面保持梳状切割齿的齿尖,和/或可紧邻梳状切割齿的齿尖。换句话讲,支撑结构的保持凸缘可在到达其凹形凹陷部之

前终止于卷边保持凸缘上。

36.支撑结构的保持凸缘与齿尖之间的凹形凹陷部的此类布置允许将变薄切割齿与用于支撑结构的足够空间组合。

37.当在c形切割元件的横截面中观察时,梳状切割齿(因此静止并且不是马达驱动的那些)的厚度可小于形成切割元件的中心区段和/或卷边凸缘的材料厚度的300%或小于250%。例如,当c形切割元件由具有0.15mm的片厚度的片状材料制成时,齿可具有小于1.5mm,或小于1mm或小于0.5mm和/或在0.3mm至0.5mm或0.35mm至0.45mm范围内的厚度h。该厚度测量为0.3mm,因此从最外齿尖表面处的点以0.3mm向内沿朝梳状切割齿的相对行的方向测量。

38.当在横截面中观察时,梳状切割齿的所述齿尖可具有小于0.25mm的曲率半径。

39.例如,c形切割元件可由金属片形成,具体地讲由弹簧钢片形成,其中可使用具有大于500n/mm2或大于750n/mm2的拉伸强度的弹簧钢。

40.除了所述至少一行梳状切割齿以外,c形切割元件还可包括设置在所述略微圆顶形或平坦的中心区段中的至少一个具有穿孔的区域,其中此类穿孔可切割以剪切金属薄片状方式进入穿孔中的短硬茬或非常短的毛发。

41.用于切割短毛发的此类切割穿孔可被限制在跟随梳状切割齿的切割元件的皮肤接触表面或皮肤面向表面的区域,当切割器系统沿待剃刮的皮肤移动时,其中梳状齿的行中的一个向前移动,而由所述相对的梳状齿的行之间的切割元件限定的皮肤接触/面向表面的中间部分未被穿孔。

42.彼此分开的穿孔的限制区域的此类布置考虑到,当切割器系统以通常的方式沿待剃刮的皮肤移动时,非常短的毛发被紧跟在梳状齿或靠近所述梳状齿的位置的穿孔切割,即,梳状切割刃中的一个向前移动,而更远离前梳状切割刃的穿孔在切割非常短的毛发方面不太有效。由于在皮肤接触表面的区域中消除了穿孔,因此不太有效地切割非常短的毛发减小了切割元件之间的摩擦,而不牺牲切割非常短的毛发的效率。摩擦减小,因为当切割元件相对于彼此移动时,较少穿孔的较少切割刃需要越过彼此,并且因此已经切割的毛发颗粒或来自在待剃刮的皮肤上向前移动的切割穿孔的毛发灰尘不再被切割或研磨,因此摩擦损失减小。

43.更具体地讲,切割穿孔可被布置在穿孔的两个分开的细长区域中,所述穿孔的两个分开的细长区域由所述切割元件中的限定皮肤接触表面的外切割元件的细长未穿孔的中心区段彼此分开,并且各自包括沿着梳状切割齿的行延伸的至少两行穿孔。

44.为了允许相对于彼此移动的切割元件的足够支撑而不妨碍梳状齿和穿孔的切割动作,所述穿孔区域也可通过所述外切割元件的细长未穿孔的侧部与梳状齿的行分开或间隔开,其中支撑结构可包括一对柔性或刚性支撑肋,所述一对柔性或刚性支撑肋支撑所述未穿孔的侧部下方的所述切割元件中的内切割元件,所述内切割元件与所述穿孔区域的外边界相邻或沿所述穿孔区域的外边界。更具体地讲,此类刚性或柔性支撑肋可从支撑结构的中心基座部分延伸,并且可具有支撑边缘,该支撑边缘在外切割元件的所述细长未穿孔的侧部与所述c形切割元件的卷边保持凸缘的所述凹形凹陷部之间的区域中在所述另一个切割元件下方延伸。

45.为了保持内切割元件和外切割元件在形成切割穿孔的区域中彼此紧密配合,当刚

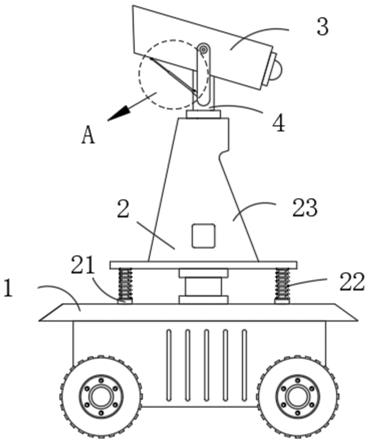

性或柔性支撑肋与它们的支撑边缘直接邻近或紧密地邻接穿孔区域的外边界延伸时可能是有帮助的。支撑肋与它们的支撑边缘可以沿着最外行穿孔立即接触内切割元件。

46.在替代方案中,支撑肋的所述支撑边缘可以沿着与最外行穿孔间隔开的线接触内切割元件。然而,支撑肋的支撑边缘可被定位成更靠近最外行穿孔,然后更靠近切割元件的相对边缘处的切割齿。更具体地讲,支撑肋的支撑边缘距穿孔区域的距离可小于支撑边缘距梳状切割齿的距离的1/3或1/4。

47.为了以平衡的方式吸收经由外切割元件在内切割元件中引起的皮肤接触压力,支撑肋的面向内切割元件的支撑边缘可以在切割元件的相对边缘处的梳状齿的行之间限定的距离的35%至70%或40%至60%范围内的距离彼此间隔开。根据使用者的偏好,由外切割元件限定的皮肤接触表面的不同部分可用不同的力压靠皮肤,使得可产生不同的皮肤压力。为了平衡此类不同的压力,当考虑其剖视图时,当内切割元件由所述支撑肋支撑在内切割元件的跨度宽度的约1/3和约2/3处时是有帮助的。

48.在切割元件的相对边缘处,所述支撑肋和/或它们的接触内切割元件的支撑边缘可平行于往复运动轴线和/或平行于梳状齿的行延伸。

49.支撑肋可以不同的方式锚定在支撑结构的基座部分处。例如,支撑肋可焊接到所述基座部分或嵌入所述基座部分的材料中。例如,当存在单独的支撑肋时,肋中的每一个可插入所述基座部分中的狭槽状凹槽中,以将支撑肋保持在期望的取向和位置。

50.在替代方案中,以锐角彼此倾斜的支撑肋可一体地彼此连接和/或形成支撑肋元件的整体部分。更具体地讲,支撑肋可由支撑框架插入件的v形肢部形成,所述v形肢部可插入到支撑切割元件的支撑结构中和/或附接到此类支撑结构的基座部分。此类支撑肋插入件可具有槽状或谷状构型,该槽状或谷状构型包括条状底部部分,两个支撑肋以所述倾斜从所述条状底部部分延伸。此类槽状插入件可插入到支撑结构中并且固定地附接到其基座部分。例如,插入件的底部部分可以在其中心部分处被坐置到外支撑框架的底部部分的内表面上,其中外支撑框架的中心底部部分可以形成用于支撑肋插入件的支座。将支撑肋插入件坐置到外支撑框架的底部部分上可吸收引入到支撑肋中的支撑力和压力,从而将支撑肋插入件按压到外支撑框架的底部部分上。

51.所述内支撑框架插入件可固定地附接到外支撑框架,例如胶合和/或焊接和/或成型配合到其上。

52.夹置的切割元件可由驱动器驱动,该驱动器连接到内切割元件并且联接到传动系,该传动系传输驱动单元的驱动动作,其中包括刚性支撑肋的前述内支撑框架和包括保持外切割元件的外框架部分的外支撑框架以及支撑内支撑框架的基座部分可包括一个或多个中心细长或狭缝状通孔,所述驱动器和/或所述传动系的一部分可滑动地接纳在所述通孔中。换句话讲,驱动器和/或传动系延伸穿过内支撑框架和外支撑框架中的所述通孔,并且可滑动地接收在其中以允许驱动器进行往复运动,并且因此允许夹置的切割元件相对于另一个切割元件进行往复运动。

53.驱动器可包括细长杆状部分,该细长杆状部分附接到内切割元件的相对端部部分并且容纳在限定于刚性支撑肋与内切割元件之间的内子室中。

54.取决于驱动器的类型,夹置的切割元件可为可往复运动或旋转的从动切割元件。

55.基本上,配合的切割元件中的每一个可被驱动。然而,为了将便利的驱动系统与安

全且柔软的切割动作组合,具有皮肤接触表面的上切割元件或外切割元件可为直立的和/或可为非往复式的且不旋转的,而可为夹置的切割元件的下切割元件或内切割元件可往复运动或旋转振荡。

56.如从图1和图2可见,切割器系统3可为可附接到剃刀和/或修剪器1的柄部100的切割器头2的一部分。更具体地讲,剃刀和/或修剪器1可包括容纳电池104的细长柄部100、电子和/或电动部件诸如控制单元111、电动驱动马达103或磁驱动马达和用于将马达的驱动动作传输到在切割器头2处的切割器系统的传动系109,该切割器头2可定位在细长柄部100的一个端部,参见图1/图2。

57.包括一对配合的切割元件4和5的切割器系统3可以是切割器头2的唯一切割器系统,如图1所示示例的情况一样。另一方面,切割器系统3可结合到具有其他切割器系统诸如剪切金属薄片切割器的剃刀头2中,其中例如,具有至少一行配合的切割齿6、7的切割器系统3可定位在一对剪切金属薄片切割器之间,或者在替代方案中,可定位在此类剪切金属薄片切割器的前面。

58.如图1所示,切割器系统3可包括细长行的切割齿6和7,它们可相对于彼此沿线性路径往复运动,以便通过闭合齿之间的间隙并越过彼此来实现切割动作。另一方面,切割器系统3还可包括沿圆圈对齐和/或径向布置的切割齿6和7。此类旋转切割元件4和5可具有基本上径向突出的切割齿6和7,其中切割元件4和5可被驱动以相对于彼此旋转和/或相对于彼此旋转振荡。当旋转和/或旋转振荡、循环地闭合和重新打开相邻齿之间的间隙并且像剪刀一样越过彼此时,切割动作基本上类似于往复式切割元件,如径向延伸的齿。

59.如图2所示,驱动系统可包括马达,该马达的轴可使偏心驱动销旋转,该偏心驱动销被接纳在驱动器18的槽状轮廓之间,该驱动器连接到切割元件4中的一个,该切割元件由于旋转偏心驱动销与所述驱动器18的轮廓的接合而引起往复运动。

60.如图3、图4a、4b和图5所示,配合的切割元件4和5基本上可具有(至少大致)板形构型,其中每个切割元件4和5包括两行切割齿6和7,这两行切割齿可布置在板状切割元件4和5的相对纵向侧处,参见图4a、4b和图5。切割元件4和5被支撑和定位成使它们的平坦侧面彼此叠置。更具体地讲,切割元件4和5的切割齿6和7像剪刀的刀片一样彼此背对背接触。

61.除此类梳状切割齿6和7之外,配合的切割元件4和5还可设置有至少两个切割穿孔区域,该至少两个切割穿孔区域被布置在切割元件4和5的中间部分中的切割齿6和7的行之间。更具体地讲,限定切割器系统3的皮肤接触表面的外切割元件4的每个切割穿孔8的区域可包括至少两行穿孔8,该至少两行穿孔可被形成为具有圆形、卵形、椭圆形或多边形形状的小尺寸通孔。

62.具体地讲,形成穿孔8的此类小尺寸通孔可具有六边形形状,其中此类六边形通孔的长轴,即穿过六边形形状的相对角的轴线,可横向于切割元件4和5的往复式轴线10取向。

63.如从图9可见,穿孔8可朝皮肤接触/面向表面扩展,即穿孔8的横截面积朝皮肤接触表面变得更大。此类喇叭形或圆锥形或截棱锥形形状帮助毛发进入穿孔,如从图9可见。

64.如从图8可见,穿孔8不是分布在皮肤接触表面的整个中心区段上,而是仅被布置在有限的区域中。更具体地讲,用于切割短毛发的切割穿孔8被限制在跟随梳状切割齿6、7的切割元件4的皮肤接触表面或皮肤面向表面50的区域70、90,当切割器系统3沿待剃刮的皮肤移动时,其中梳状齿6、7的行中的一个向前移动,而由所述相对的梳状齿的行之间的切

割元件限定的皮肤接触/面向表面的中间部分80未被穿孔。

65.彼此间隔开的穿孔8的限制区域70、90的此类布置考虑到非常短的毛发被紧跟在斜面状切割刃中的前一个之后的穿孔8切割,而更远离前梳状切割刃的穿孔在切割非常短的毛发方面不太有效。由于在皮肤接触表面50的区域中消除了穿孔,因此不太有效地切割非常短的毛发减小了切割元件4、5之间的摩擦,而不牺牲切割非常短的毛发的效率。摩擦减小,因为当切割元件相对于彼此移动时,较少穿孔的较少切割刃需要越过彼此,并且因此已经切割的毛发颗粒或来自在待剃刮的皮肤上向前移动的切割穿孔的毛发灰尘不再被切割或研磨,因此摩擦损失减小。

66.更具体地讲,切割穿孔8可被布置在穿孔的两个分开的细长区域70、90中,所述穿孔的两个分开的细长区域由所述切割元件4中的限定皮肤接触表面50的外切割元件的细长未穿孔的中心区段80彼此分开,并且各自包括沿着和/或平行于梳状切割齿6、7的行延伸的至少两行穿孔8。

67.为了允许相对于彼此移动的切割元件的足够支撑而不妨碍梳状齿6、7和穿孔8的切割动作,所述穿孔区域70、90也可通过所述外切割元件的细长未穿孔的侧部61、62与梳状齿6、7的行分开或间隔开,其中支撑结构可包括一对柔性或刚性支撑肋19,所述一对柔性或刚性支撑肋支撑所述未穿孔的侧部61、62下方的所述切割元件5中的内切割元件,所述内切割元件与所述穿孔区域70、90的外边界相邻或沿所述穿孔区域的外边界。

68.为了减小由于支撑结构14与移动切割元件5的接合而引起的摩擦,内切割元件5可在穿孔8的所述区域70、90之间的所述未穿孔的中心区段80下方无支撑地延伸。

69.由外切割元件限定的皮肤接触表面50的所述细长未穿孔的中心区段80可具有大于所述穿孔区域70、90中的每个穿孔区域的尺寸或宽度的尺寸或宽度。更具体地讲,皮肤接触表面的未穿孔的中心区段可在由所述穿孔区域中的每个穿孔区域限定的面积的100%

‑

250%或110%

‑

175%范围内的面积上延伸,参见图8。

70.更一般地,梳状切割齿之间的切割器元件4的皮肤接触表面50的区域的2/3以上或3/4以上可为未穿孔的。换句话讲,切割器系统3的相对的斜面状齿边缘之间的皮肤接触表面50的仅1/4

‑

2/3可为穿孔的,如图8所示。当切割元件4、5相对于彼此移动时,穿孔8的面积的此类限制可显著减小摩擦。

71.当所述切割元件4和5相对于彼此沿往复运动的轴线10往复运动时,外切割器元件4中的此类穿孔8可与内切割元件5中的穿孔9配合。内切割元件5中的所述穿孔9也可形成为小尺寸通孔,其形状对应于或不同于外切割元件4中的穿孔8的形状。然而,如从图5可以看出,内切割元件5中的穿孔9不需要是小尺寸的通孔,而是可以是较大尺寸的切口,每个切口与另一个切割元件4中的多于一个的穿孔8配合。更具体地讲,内切割元件5中的穿孔9可形成为纵向狭槽状切口,该纵向狭槽状切口以其纵向轴线横向于往复运动轴线10延伸。因此,内切割元件5中的每个细长横向穿孔9可与外切割元件4中的每行穿孔配合。

72.内切割元件5中的所述切口与外切割元件4中的穿孔8重叠,并且取决于往复式动作而闭合所述穿孔8,以实现剪切动作和/或切断被引入到穿孔8和9中的毛发。

73.如从图3和图8可见,所述穿孔8的行可在所述梳状切割齿6和7的行之间的切割元件4和5的一部分中基本上平行于梳状切割齿6和7的行延伸。

74.为了将切割元件4和5支撑在前述位置中,所述切割元件背对背地叠置和/或坐置

到彼此上,但仍然允许切割齿6和7以及穿孔8和9相对于彼此往复运动,内切割元件5夹置在外切割元件4与支撑结构14之间,该支撑结构包括支撑内切割元件5的内框架和保持外切割元件4的外框架12,参见图4a、4b。

75.更具体地讲,所述支撑结构14限定间隙16,其中内切割元件5可相对于外切割元件4移动,其中内切割元件5在所述间隙16中被可滑动地引导。

76.更具体地讲,如从图4a、4b和图5可见,当在横截面中观察时,外切割元件4可具有基本上c形的构型,所述基本上c形的构型具有背离皮肤接触表面弯曲或弯折并形成附接到或固定到支撑结构14的所述外框架部分12的保持凸缘的卷边边缘部分4a和4b。所述边缘部分4a和4b可以围绕所述外框架12的边缘部分向后折叠或弯曲,如从图4a、4b可见。然而,在替代方案中,还可以将切割元件4的所述保持凸缘4a和4b坐置到所述外框架12的内侧上。

77.切割元件4可刚性地或固定地紧固到所述外框架部分12。例如,切割元件4可焊接或胶合到外框架12。

78.如从图4a、4b和图5可见,支撑结构14的所述外框架部分12可包括形成浅槽或谷的一对发散腿,其中外框架12的所述支撑腿的边缘部分可设置有狭槽状切口13,所述狭槽状切口形成基本上对应于切割元件4和5的切割齿6和7的齿边缘。更具体地讲,外框架12的边缘中的所述切口13允许毛发被切割进入切割元件4和5的齿6和7中,但同时在某种程度上向外切割元件4的切割齿6提供支撑。

79.外切割元件4的切割齿6可在向后折叠的支撑凸缘4a和4b与限定切割器系统3的皮肤接触表面的切割元件4的前侧之间的过渡区域中形成。

80.所述外切割元件4可形成c形板状切割元件,所述c形板状切割元件的边缘为卷边的以形成像c或u的肢部一样向内弯曲的肢部,其中此类卷边肢部4a和4b由所述外支撑框架部分12保持。连接卷边肢部与外切割元件的中心区段的过渡边缘部分为轮廓状的或被构造成形成梳状齿6的行以用于切割较长的硬茬,而切割元件4的中心区段4c设置有用于切割短毛发的所述穿孔8的区域。

81.更具体地讲,在形成所述至少一行梳状切割齿6、7的所述过渡区域处的所述卷边保持凸缘4a、4b可设置有阶梯状凹形凹陷部4d,从而形成所述梳状切割齿6、7的变薄齿尖,参见图4a和4b。由于此类阶梯状凹形凹陷部,切割齿6、7变得足够薄以在平行于皮肤的毛发下面行进并且甚至得到与齿6、7的切割刃钩住并接合的短硬茬,而另一方面,卷边保持凸缘4a、4b在一部分更远离齿尖的情况下,提供距c形切割器元件4的中心区段4c足够的距离以能够容纳切割器系统3的其他元件或部分,诸如保持卷边凸缘4a、4b的框架部分12。

82.尽管存在卷边保持凸缘4a、4b的这种阶梯状凹陷轮廓4d,c形切割元件可具有限定皮肤接触表面和/或皮肤面向表面50的连续凸形或圆顶形或平坦的前侧,从而允许可被布置在c形切割器元件4的所述中心区段4c中的其他毛发切割结构诸如剪切金属薄片状穿孔8的连续皮肤接合。

83.更具体地讲,限定皮肤接触/面向表面50的c形切割元件4的中心区段4c的所述前侧可连续地圆顶形或连续地平坦延伸到所述梳状切割齿6、7的齿尖。

84.当在横截面中观察前述c形切割器元件时,参见图4a和图4b,由于此类凹形凹陷部4d,变薄齿尖可形成基本上u形和/或可包括所述保持凸缘4a、4b和所述中心区段4c的相邻部分,所述相邻部分背对背地折叠到彼此上以在c形切割器元件4的横截面中形成u形齿尖。

85.如图4a和图4b所示,切割元件4的卷边保持凸缘4a、4b与圆顶形或平坦中心区段4c之间的前述过渡区域的横截面可弯曲至少165

°

或175

°

。更具体地讲,在齿尖处和/或在齿6、7处,可以将卷边保持凸缘4a、4b压制到中心区段4c的背面上,使得形成c形切割元件4的材料在齿6、7的区域中是双层的。因此,齿的厚度变得非常小并且不显著超过材料厚度的两倍的量。

86.当在横截面中观察切割元件4时,在梳状齿6、7处的卷边保持凸缘4a、4b的所述阶梯状凹形凹陷部4d可被布置在两个拐点之间,其中当在横截面中观察时,凹陷部的凹形轮廓转变成邻近所述凹形凹陷部的凸形和/或平坦轮廓。在一侧上,齿尖可根据具有非常小曲率半径的弯曲部分或限定一种突出峰的尖部分形成凸形轮廓。在另一侧上,即凹形凹陷部4d的与齿尖相对的端部上,凹形轮廓可转变成略微凸形或平坦的凸缘部分。

87.如从图4a和图4b可见,前述阶梯状凹形凹陷部4d的横截面可平滑地弯曲和/或可沿c形切割元件4的斜面状边缘的背面限定浅槽形状或谷形状。

88.无论凹陷部4d的此类弯曲轮廓如何,前述阶梯状凹形凹陷部4d均可设置在支撑结构14的框架部分12之间,所述框架部分一方面保持卷边保持凸缘4a、4b,另一方面保持梳状切割齿6、7的齿尖,和/或可紧邻梳状切割齿6、7的齿尖。换句话讲,支撑结构的保持凸缘可在到达其凹形凹陷部之前终止于卷边保持凸缘上,参见图4a和图4b。

89.支撑结构14的保持凸缘12与齿尖之间的凹形凹陷部4d的此类布置允许将薄化切割齿6、7与用于支撑结构14的足够空间组合。

90.当在如图4a、图4b所示的c形切割元件的横截面中观察时,梳状切割齿6、7的厚度可小于形成切割元件的中心区段和/或卷边凸缘的材料厚度的300%或250%。在图4a和图4b中,齿6、6的厚度为其垂直尺寸并对应于齿尖的高度。例如,当c形切割元件4由具有0.15mm的片厚度的片状材料制成时,齿可具有小于0.5mm和/或在0.3mm至0.5mm或0.35mm至0.45mm范围内的厚度。

91.c形切割元件4可由具有基本上恒定厚度的片状材料制成。例如,卷边凸缘4a、4b可具有与中心区段4c相同的材料厚度。

92.当在横截面中观察时,梳状切割齿的所述齿尖可具有小于0.25mm的曲率半径。

93.例如,c形切割元件可由金属片形成,具体地讲由弹簧钢片形成,其中可使用具有大于500n/mm2或大于750n/mm2的拉伸强度的弹簧钢。

94.如从图4a、4b可见,外切割元件4与支撑结构14的外框架12一起限定由外切割元件4和外框架12围绕的室17。

95.在此类室17内,布置了用于支撑内切割元件5的内框架11。所述内框架11包括至少一对支撑肋19,所述至少一对支撑肋从支撑结构14的基座区段20朝内切割元件5延伸,该内切割元件背对背地叠置在外切割元件4上。

96.更具体地讲,如从图4a、4b可见,所述支撑肋19源自外框架12的中心区段,在该中心区段处外框架12的发散支撑腿彼此接合。内框架11的所述支撑肋19可以角度β从所述基座区段20朝内切割元件5延伸,该角度β比外框架12之间的角度φ陡得多。如从图4a可见,内框架11的支撑肋19可在彼此之间限定2

×

20

°

至2

×

40

°

或2

×

25

°

至2

×

30

°

的角度β,其中所述支撑肋19可相对于垂直于皮肤接触表面并平行于往复运动轴线10的中心平面对称地布置。

97.为了赋予支撑肋19足够的刚度,当在如图4a所示的剖视图中观察时,所述肋19可具有直的纵向轴线。换句话讲,支撑肋19的内表面和外表面可以是平面的和平坦的,以便实现屈曲刚度。这些支撑肋19可限定源自基座部分20的v形构型。

98.在替代方案中,所述肋19可被构造成柔性的和/或弹性的,以便将内切割元件5偏置到外切割元件4上,如图4b所示。例如,当在横截面中观察时,参见图4b,肋19可具有挠曲的弯曲轮廓,以便弹性地抵靠另一个切割元件4推压切割元件5。

99.如从图5可见,支撑肋19可以是支撑插入件的一部分和/或彼此形成为一体。更具体地讲,内框架11可具有包括条状底部部分的槽状或谷状构型,所述一对支撑肋19从所述条状底部部分的边缘延伸。例如,包括支撑肋19的所述内框架11可由基本上矩形的金属板形成,其中条状边缘部分可相对于中间区段弯曲以便形成倾斜的支撑肋19。

100.所述内框架11可形成插入件,该插入件可插入到由外框架12和外切割元件4限定的室17中。更具体地讲,形成内框架11的所述插入件可坐置到外框架12的基座部分20上,当切割器系统3压靠待剃刮的皮肤时,该基座区段20承受被诱导到内框架11中的力和压力。

101.内框架11被构造成使得前述间隙16一方面限定在支撑肋19的支撑边缘之间,并且另一方面限定在外切割元件4的内侧之间。更具体地讲,支撑肋19的高度被构造成使得肋19的支撑边缘与外切割元件4之间的所述间隙16基本上对应于内切割元件5的厚度,其中间隙16可被构造成略宽于板状切割元件5的厚度,以便减小摩擦并且在内切割元件5与支撑肋19之间以及内切割元件5与外切割元件4之间提供一些间隙。此类间隙可在切割器系统3被卸载即不压靠待剃刮的皮肤时给出。在操作状态中,当外切割元件4压靠待剃刮的皮肤时,消除此类间隙,并且切割元件4和5紧密地配合到彼此上以实现毛发的平滑切割。

102.尽管由支撑结构14提供了此类可能的间隙,但支撑肋19被构造成使得间隙16在其宽度上超过内切割元件4的厚度,其量小于待切割的毛发的厚度。例如,间隙16的宽度可比夹置的切割元件5的厚度大小于40μm或在20μm至40μm范围内的量。

103.在替代方案中,当肋19为柔性的时,如图4b所示,限定的间隙16可为零或至少小于切割刀片5的厚度以便实现偏置。

104.如从图4a、4b可见,内切割元件4和外切割元件5可具有略微凸形的轮廓。更具体地讲,由外切割元件4限定的皮肤接触表面可具有略微凸形的基本上槽状构型。当在垂直于往复运动轴线10截取的横截面中观察时,外切割元件4的外表面可以是略微圆顶形的,参见图4a、4b。

105.就所述略微凸形的槽状形状而言,内切割元件5基本上对应于外切割元件4的形状。

106.如从图4a、4b可见,支撑肋19的面向内切割元件5的支撑边缘可以在外切割元件4的相对边缘处的梳状齿6和7的行之间限定的距离的约35%至70%或40%至60%范围内的距离彼此间隔开。因此,当在垂直于往复运动轴线10的横截面中观察时,刚性支撑肋19可以将内切割元件4支撑在其跨度宽度的约1/3和约2/3处。更具体地讲,肋19的支撑边缘可直接邻近穿孔8的区域的外边界延伸,其中所述支撑肋19可沿形成内切割器元件5中的穿孔9的切口的外纵向轮廓接触内切割元件5。

107.由于支撑肋19的构型从支撑结构14的基座部分20以比外框架12的支撑腿更陡的角度延伸,由外框架12和附接到其上的外切割元件4限定的室17被所述支撑肋19划分为内

子室17i和一对外子室17o,参见图4a、4b,其中外子室17o一起可具有基本上对应于内子室17i的体积的体积。

108.内框架11的刚性支撑肋19可基本上平行于往复运动轴线10延伸。更具体地讲,肋19的接触内切割元件5的支撑边缘可平行于往复运动轴线10延伸。

109.如从图6和图7可见,包括切割器系统3的切割器头2可相对于剃刀/修剪器1的柄部围绕枢转轴线21可枢转地支撑,该枢转轴线可基本上平行于往复运动轴线10延伸。所述枢转轴线21可定位成靠近切割元件4和5和/或定位在被外切割元件4和外框架12围绕的室17内。

110.如从图5和图6可见,保持外切割元件4的支撑结构14的外框架12可包括一对枢转轴承区段12a和12b,它们可彼此间隔开和/或定位在外框架12的相对端面处。另一方面,可在柄部100的切割器头侧设置一对支撑凸缘110,其中所述枢转轴承凸缘110可旋转地连接到外框架12的所述枢转轴承区段12a和12b以形成枢转轴线21。

111.弹簧装置22可与所述枢转轴线21相关联,以便在所需的相互枢转位置或取向上推压切割器头2,该所需的相互枢转位置或取向可为允许枢转到相反方向中的中间取向,或者在替代方案中,为允许仅枢转到一个方向中的端部位置或端部取向。

112.所述弹簧装置22一方面可与柄部100的支撑凸缘110接合,并且另一方面可与外框架12接合。

113.为了相对于彼此以往复式方式驱动切割元件4和5,驱动器18可连接到内切割元件5,其中此类驱动器18可包括附接到内切割元件5的相对端部部分的杆状驱动元件。另一方面,所述驱动器18可包括联接区段18c,该联接区段与从柄部100延伸到切割器头2的驱动元件联接。更具体地讲,支撑结构14的内框架11和外框架12可包括延伸穿过支撑结构14的基座区段20的细长凹槽23或切口,其中驱动器18的前述联接区段18c可延伸穿过所述细长切口23,参见图5和图4a、4b,以允许与来自柄部100中的马达的传动系的驱动元件联接。

114.所述驱动器18可在内框架11和/或外框架12处被可滑动地引导。例如,可在外框架12处设置一个或多个引导块24或轴承24。例如,此类引导块24可插入到在外框架12的基座部分中延伸的中心细长凹槽24中,其中所述引导块24可包括狭槽状沟槽25,其中杆状驱动器18可被可滑动地引导。

115.所述驱动器18可容纳在内框架11的所述刚性支撑肋19之间。具体地讲,所述驱动器18可容纳在内子室17i内,并且因此可被形成包括刚性支撑肋19的内框架11的槽状插入件围绕,其中驱动器18的联接区段18c可延伸穿过形成内框架11的所述插入件的底部部分中的中心细长凹槽23。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。