1.本公开总体上涉及一种车辆传动系部件,该车辆传动系部件具有用于移动可移动元件以改变车辆传动系部件的操作模式的换向机构。

背景技术:

2.本部分中的陈述仅提供与本公开相关的背景技术信息,并且可能不构成现有技术。

3.车辆传动系部件(诸如车桥总成、中央差速器总成、动力输出单元和分动箱)通常可基于联轴器的可移动元件的位置以一种或更多种模式操作。已经采用各种电动、液压、气动、机械或机电操作的致动器来控制这种联轴器的可移动元件的移动。通常,这种致动器具有致动器输出构件,该致动器输出构件直接或间接地使联轴器的可移动元件与致动器输出构件一起移动。在这方面,可移动元件在致动器输出构件移动的方向上移动,并且移动的距离等于致动器输出构件移动的距离。

4.我们已经发现,在某些情况下,可能期望使联轴器的可移动元件在与致动器输出构件移动的方向相反的方向上移动。另外地或可替代地,我们已经发现,在某些情况下,可能期望使联轴器的可移动元件移动的量与致动器输出构件移动的量不同,例如以为可移动元件提供延长的行程量从而补偿磨损或提供机械优势。

技术实现要素:

5.本部分提供本公开的总体概述,而不是本公开的全部范围或本公开所有特征的全面公开。

6.在一种形式中,本公开提供一种车辆传动系部件,其包括壳体、联轴器、线性马达和多个杆。所述壳体具有壁构件并且限定内腔和多个杆孔。所述杆孔被形成为穿过所述壁构件并且与所述内腔相交。所述联轴器设置在所述壳体中的所述内腔中并且包括可移动构件,所述可移动构件能够在所述壳体内沿着移动轴线在第一位置和第二位置之间移动。所述联轴器被构造为当所述可移动构件处于所述第一位置时通过所述联轴器传递旋转动力,并且当所述可移动构件处于所述第二位置时,阻止通过所述联轴器传递旋转动力。所述线性马达具有能够沿着所述移动轴线移动的马达输出构件。所述杆中的每个设置在所述杆孔中的相关联的一个中,并且联接到所述壳体以绕相应的杆枢转轴线进行枢转运动。响应于所述杆绕所述杆枢转轴线的枢转运动,所述杆将所述联轴器的所述可移动构件沿着所述移动轴线在第一方向上从所述第一位置和所述第二位置中的一个位置推动到所述第一位置和所述第二位置中的另一个位置,所述杆绕所述杆枢转轴线的枢转运动是当所述马达输出构件沿着所述移动轴线在与所述第一方向相反的第二方向上被驱动时由所述杆与所述马达输出构件之间的接触引起的。根据多种替代形式:所述线性马达包括电磁线圈,在该形式中,所述电磁线圈可以是所述马达输出构件;所述车辆传动系部件进一步包括弹簧,所述弹簧将所述可移动构件朝所述第一位置和所述第二位置中的一个位置偏置,其中所述弹簧沿

着所述移动轴线设置在所述可移动构件与所述壳体的所述壁构件之间;所述车辆传动系部件进一步包括具有差速器输出构件的差速器齿轮组,其中所述联轴器包括第一爪和第二爪,其中所述第一爪联接到所述差速器输出构件以绕所述移动轴线与所述差速器输出构件一起旋转,其中所述第二爪被不可旋转地但轴向可滑动地联接到所述壳体,并且其中所述联轴器的所述可移动构件是所述第二爪;所述车辆传动系部件进一步包括外壳,其中所述壳体设置在所述外壳中;所述马达输出构件被可滑动地安装在所述壳体上。

7.在另一形式中,本公开提供一种车辆传动系部件,其包括结构、联轴器、线性马达和多个杆。所述联轴器具有可移动元件,所述可移动元件被构造为能够相对于所述结构沿着平移轴线在第一方向上从第一位置移动到第二位置,并且在与所述第一方向相反的第二方向上从所述第二位置移动到所述第一位置,其中所述可移动元件在所述第一位置的布置将所述联轴器的旋转输入件可旋转地联接到所述联轴器的旋转输出件,并且其中所述可移动元件在所述第二位置的布置将所述联轴器的所述旋转输入件与所述联轴器的所述旋转输出件可旋转地分离。所述线性马达具有马达输出构件,所述马达输出构件能够沿着所述平移轴线在所述第一方向上从第三位置移动到第四位置以及在所述第二方向上从所述第四位置移动到所述第三位置。所述杆枢转地联接到所述结构并且能够接合到所述马达输出构件和所述可移动元件。所述马达输出构件沿着所述平移轴线在所述第二方向上向所述第三位置的移动使所述杆相对于所述结构枢转并且将所述可移动元件在所述第一方向上朝所述第二位置推动。根据多种替代形式:所述线性马达包括电磁线圈,所述电磁线圈具有环形形状并且绕所述结构安装;所述联轴器包括爪式离合器,所述爪式离合器具有第一爪构件和第二爪构件,其中所述第一爪构件是所述联轴器的所述旋转输入件,其中所述第二爪构件是所述联轴器的所述旋转输出件,并且其中所述第一爪构件和所述第二爪构件中的一个是所述可移动元件;所述车辆传动系部件进一步包括设置在所述结构中的差速器齿轮组,所述差速器齿轮组具有第一差速器输出件和第二差速器输出件,其中所述联轴器的旋转输出件轴向可滑动地但不可旋转地联接到所述结构,并且其中所述第一差速器输出件固定地联接到所述联轴器的旋转输入件;所述差速器齿轮组包括多个差速器小齿轮,所述多个差速器小齿轮联接到所述结构以绕所述平移轴线旋转,所述差速器小齿轮中的每个能够相对于所述结构绕相关联的小齿轮轴线旋转,并且其中所述第一差速器输出件和所述第二差速器输出件中的每个是与所述差速器小齿轮啮合地接合的侧齿轮;所述可移动元件在所述第一位置和所述第二位置中的每个中被不可旋转地但轴向可滑动地联接到所述旋转输入件和所述旋转输出件中的一个,并且在所述第一位置中被不可旋转地但轴向可滑动地联接到所述旋转输入件和所述旋转输出件中的另一个;所述马达输出构件被可滑动地安装在所述结构上;所述车辆传动系部件进一步包括外壳,其中所述结构设置在所述外壳中以绕所述平移轴线旋转;所述结构限定多个杆孔,其中所述杆中的每个设置在所述杆孔中的对应一个中。

8.由本文提供的描述,其他适用领域将变得明显。应当理解,描述和具体示例仅旨在出于说明目的,而不旨在限制本公开的范围。

附图说明

9.为了可以很好地理解本公开,现在将参照附图描述以示例方式给出的本公开的各

种形式,其中:

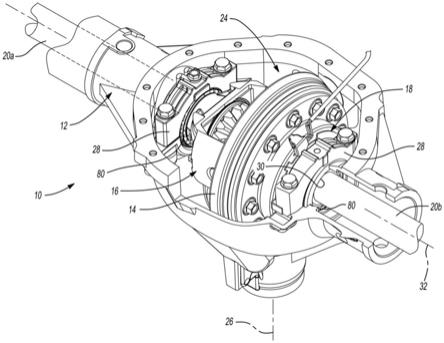

10.图1是根据本公开的教导构造的第一车辆传动系部件的一部分的部分剖切透视图;

11.图2是图1的车辆传动系部件的一部分的剖视图,例示差速器总成的一部分和断开机构,该视图描绘了处于将侧齿轮可旋转地联接到差速器输出构件的状态下的断开机构;

12.图3是图1的车辆传动系部件的一部分的分解透视图,更详细地例示差速器总成和断开机构;

13.图4是类似于图2的视图,但是描绘处于侧齿轮和差速器输出构件可旋转地分离的状态下的断开机构;以及

14.图5是根据本公开的教导构造的第二车辆传动系部件的一部分的剖视图。

15.本文描述的附图仅出于说明目的,并不旨在以任何方式限制本公开的范围。

具体实施方式

16.参照图1,根据本公开的教导构造的示例性车辆传动系部件总体上由附图标记10表示。在提供的特定示例中,车辆传动系部件10被例示为后桥总成,并且包括允许后桥总成以主动模式和被动模式操作的断开机构,在主动模式下,旋转动力可以通过后桥总成传递以驱动一对车轮(未示出),在被动模式下,旋转动力不通过后桥总成传递以驱动该对车轮。将理解,本公开的教导可应用于各种其他车辆传动系部件,诸如动力输出单元、分动箱、中心差速器和前桥总成,并且可以集成到可广义地描述为联轴器的装置中,联轴器具有轴向可移动构件,轴向可移动构件允许联轴器(或包含该联轴器的装置)以两种不同的操作模式操作。这种联轴器可以用于选择性地使联轴器的各部分彼此分离,例如以中断通过联轴器的旋转动力的传递,和/或选择性地将各个部件彼此锁定,如可用于改变多速变速器中的速比或将一个部件旋转地锁定到另一个部件。

17.在提供的示例中,车辆传动系部件10包括外壳12、输入小齿轮(未示出)、齿圈14、差速器总成16、断开机构18和一对输出轴20a、20b。外壳12可以以常规且众所周知的方式构造,并且可以限定中心腔24和可以与中心腔24相交的输入小齿轮孔(未示出)。输入小齿轮孔沿着第一轴线26设置。外壳12可以包括一对轴承轴颈28,该一对轴承轴颈28延伸到中心腔24中并且具有穿过其形成的轴承孔30。轴承孔30沿着横向于第一轴线26的第二轴线32设置。输入小齿轮被接纳穿过输入小齿轮孔,并且能够相对于外壳12绕第一轴线26旋转。输入小齿轮包括设置在中心腔24中的小齿轮(未示出)。齿圈14被接纳在中心腔24中并且能绕第二轴线32旋转。齿圈14与输入小齿轮的小齿轮啮合。

18.参照图2和图3,差速器总成16可以包括差速器输入构件40、差速器齿轮组42和一对差速器输出构件44a、44b。在提供的示例中,差速器输入构件40是差速器壳体,其限定差速器腔48并且包括主体50、致动器安装部52和一对耳轴54(仅示出一个)。在提供的特定示例中,差速器输入构件40由磁敏材料(诸如铸铁)形成。主体50可以具有绕第二轴线32同轴地设置的大体上圆筒形的外表面。插销孔58可以形成为在垂直于第二轴线32的取向上穿过主体50。致动器安装部52可以包括电枢部分60和马达安装部分62。电枢部分60可以沿着第二轴线32设置在主体50与马达安装部分62之间,并且可以具有电枢表面66,电枢表面66可以以随着距马达安装部分62的距离的增加而从第二轴线32向外发散的方式呈截头圆锥形。

电枢表面66的邻近主体50的轴向端部的直径可以相对小于主体50的直径,并且因此,在电枢部分60与主体50彼此相交的位置形成第一外肩部68。马达安装部分62具有绕第二轴线32同轴地设置的圆筒形安装表面70。马达安装部分62的直径可以相对小于电枢部分60的直径,并且因此,可以在马达安装部分62与电枢部分60相交的位置形成第二外肩部72。多个杆孔74可以形成为穿过致动器安装部52,并且可以与差速器腔48相交。杆孔74可以绕第二轴线32周向地间隔开。在提供的示例中,杆孔74形成在电枢部分60中并且延伸穿过电枢表面66。

19.耳轴54具有轴承安装表面78,轴承安装表面78绕第二轴线32同轴地设置,并且被定尺寸为在其上接纳一对差速器轴承80,该对差速器轴承80旋转地支撑差速器输入构件40以相对于外壳12(图1)绕第二轴线32旋转。耳轴54中的一个从致动器安装部52的与主体50相对的轴向端部轴向地突出,而耳轴54中的另一个从主体50的与致动器安装部52相对的轴向端部轴向地突出。通孔82形成为穿过与差速器腔48相交的耳轴54。

20.具体参照图2,差速器腔48可以包括第一沉孔90、第二沉孔92和第三沉孔94。第一沉孔90、第二沉孔92和第三沉孔94与通孔82同轴地形成,并且分别限定第一内肩部100、第二内肩部102和第三内肩部104,第一内肩部100、第二内肩部102和第三内肩部104绕第二轴线32同轴地设置并且沿着第二轴线32彼此间隔开。第二内肩部102沿着第二轴线32设置在第一内肩部100与第三内肩部104之间。杆孔74与第二沉孔相交,并且沿着第二轴线32轴向地设置在第一内肩部100与第二内肩部102之间。

21.返回图2和图3,差速器齿轮组42被构造为在差速器输入构件40与差速器输出构件44a、44b之间传递旋转动力,并且允许差速器输出构件44a、44b之间的速度差。在提供的示例中,差速器齿轮组42被构造为具有多个锥齿轮,但将理解,差速器齿轮组可以不同地构造,例如具有斜齿轮,或者被构造为具有一个或更多个太阳齿轮、一组或更多组行星齿轮、一个或更多个行星架以及一个或更多个内齿轮的行星齿轮组。

22.在提供的示例中,差速器齿轮组42包括一对差速器小齿轮110和一对侧齿轮112a、112b。差速器小齿轮110联接到差速器输入构件40以与其一起旋转,但是均能相对于差速器输入构件40绕相应的差速器小齿轮轴线旋转。可选地,差速器小齿轮110可以可旋转地安装在插销116上,插销116被接纳穿过差速器输入构件40中的插销孔58并且固定地联接到差速器输入构件40。侧齿轮112a、112b中的每个可以啮合地接合到差速器小齿轮110。差速器输出构件44a是固定地联接到侧齿轮112a的毂。在示出的特定示例中,侧齿轮112a和差速器输出构件44a整体地且一体地形成。差速器输出构件44a具有带内齿或花键的孔120,该带内齿或花键的孔120被构造为与输出轴20a上的带外齿或花键的段122啮合地接合,从而旋转地联接差速器输出构件44a和输出轴20a。与差速器输出构件44a类似,差速器输出构件44b是具有带内花键或齿的孔126的毂,该带内花键或齿的孔126被构造为与输出轴20b上的带外齿或花键的段128啮合地接合,从而旋转地联接差速器输出构件44b和输出轴20b。然而,差速器输出构件44b和侧齿轮112b形成为彼此不固定地联接的分立部件。

23.断开机构18可以包括第一爪(dog)130、第二爪132、偏置弹簧134、多个杆136、多个销138和线性马达140。第一爪130可以包括可固定地联接到侧齿轮112b的多个第一爪构件150,而第二爪132可以固定地联接到差速器输出构件44b并且可以包括多个第二爪构件152和周向延伸的突起154。第一爪构件150和第二爪构件152形成联轴器(即,提供的示例中的

爪式离合器),并且可以以任何期望的方式构造。在示出的示例中,第一爪构件150是端面齿,其与侧齿轮112b整体地且一体地形成,并且从侧齿轮112b的与侧齿轮112b的齿轮齿相反的一侧延伸,而第二爪构件152是径向延伸的壁或腹板,其设置在从差速器输出构件44b径向延伸的凸缘162中形成的周向间隔开的齿孔160之间。齿孔160中的每个被定尺寸为在其中接纳对应的一个第一爪构件150。差速器输出构件44b被接纳在第一沉孔90中并且能够沿着第二轴线32滑动。第二爪132被接纳在第二沉孔92中并且能够沿着第二轴线32滑动。侧齿轮112b被接纳在第三沉孔94中,并且第三内肩部104限制侧齿轮112b和第一爪130在沿着第二轴线32朝第二内肩部102的方向上的移动。第二爪132比第二沉孔92的深度相对更薄,以允许第二爪132沿着第二轴线32在第一位置(如图2所示)与第二位置(如图4所示)之间移动,在第一位置,第一爪构件150和第二爪构件152彼此接合以允许侧齿轮112b与差速器输出构件44b之间的扭矩传递,在第二位置,第一爪构件150和第二爪构件152彼此分离以抑制侧齿轮112b与差速器输出构件44b之间的扭矩传递。

24.偏置弹簧134可以沿着第二轴线32设置在向第二爪132(和差速器输出构件44b)施加偏置力的位置,该偏置力倾向于将第二爪132驱动到第一位置和第二位置中的一个。偏置弹簧134可以是任何类型的弹簧,诸如螺旋线圈压缩弹簧。在提供的示例中,偏置弹簧134是波形弹簧,其设置在差速器输入构件40上的第一内肩部100与差速器输出构件44b的与侧齿轮112b相对的轴向端部170之间,并且被构造为将第二爪132偏置到第一位置。

25.杆136中的每个被接纳在对应一个杆孔74中,并且枢转地联接到差速器输入构件40。在提供的示例中,销138被设置为穿过杆136并且被接纳到形成在差速器输入构件40中的销孔(未具体示出)中。杆136中的每个包括第一杆段180和第二杆段182。第一杆段180延伸到第二沉孔92中并且被构造为接触从第二爪132的凸缘162的径向向外表面径向延伸的周向延伸的突起154。第二杆段182从电枢表面66径向向外延伸。

26.线性马达140具有马达输出构件190,马达输出构件190能沿着第二轴线32在第一方向(由箭头192表示)上移动,以选择性地接触第二杆段182并且引起杆136绕销138的旋转运动,使得第一杆段180接触周向延伸的突起154并且沿着第二轴线32在与第一方向相反的第二方向(由箭头194表示)上驱动第二爪132,以将第二爪132驱动到第二位置。线性马达140可以是被构造为使输出构件平移的任何类型的装置,诸如以螺线管、气压缸或液压缸、由丝杠或滚珠丝杠驱动的装置为例。输出构件的移动不需要被约束为直线,并且此外可以包括一些少量的旋转。在提供的示例中,线性马达140包括电磁线圈200、极片202、衬套204和支架206。

27.具体参照图2,电磁线圈200被装(potted)到形成在极片202中的线圈槽210中。在提供的示例中是马达输出构件190的极片202是由磁敏材料形成并且限定极片表面214的环形结构。极片表面214绕第二轴线32同轴地设置,并且以被构造为与电枢表面66配合的方式呈截头圆锥形。如果需要,可以在极片202中形成沉孔218或其他形式的不连续部,以有效地降低极片表面214能够接触电枢表面66的表面积。衬套204被接纳到极片202中并且被安装到马达安装部分62的轴承安装表面78,以沿着第二轴线32滑动移动。支架206可以固定地联接到极片202并且可以接合外壳12以限制或抑制线性马达140相对于外壳12绕第二轴线32的旋转。在提供的示例中,支架206跨越并接触轴承轴颈28。

28.参照图4,当电磁线圈200处于通电状态时,电磁线圈200产生磁场,并且磁通量在

极片表面214与电枢表面66之间延伸的传输路径中传输,以在第一方向(箭头192)上沿着第二轴线32朝电枢部分60拉动极片202。极片202以足够的力被吸引到电枢部分60,使得当极片202以足够的力在第一方向(箭头192)上移动时,极片202接触杆136的第二杆段182,以克服偏置弹簧134的偏置力,并使杆136绕销138枢转,从而第一杆段180接触第二爪132上的周向延伸的突起154,以沿着第二轴线32在第二方向(箭头194)上驱动第二爪132,并且使第二爪132移动到第二位置,在第二位置,第二爪132与第一爪130分离。

29.返回图3,当电磁线圈200断电时,由电磁线圈200产生的磁场将消散,使得极片202不被磁性吸引到电枢部分60。在极片202和电枢部分60之间的磁力消失的情况下,偏置弹簧134的力足以沿着第二轴线32驱动差速器输出构件44b和第二爪132,以使第二爪132移动到第二爪132接合到第一爪130的第一位置。

30.虽然根据本公开的教导构造的联轴器已经被示出并被描述为用于选择性地将差速器齿轮组的侧齿轮联接到差速器输出构件,但是将理解,本教导具有更广泛的应用。例如,在图5中例示根据本公开的教导构造的第二车辆传动系部件,并且该第二车辆传动系部件总体上由附图标记10'指示。车辆传动系部件10'被描绘为动力输出单元,其具有外壳12'、输入轴250、中间齿轮252、联轴器254、多个杆136、多个销138和线性马达140'。第一轴承260被接纳在外壳12'与输入轴250之间,以支撑输入轴250相对于外壳12'绕轴线32'旋转。第二轴承262设置在输入轴250与中间齿轮252之间,使得中间齿轮252能够相对于输入轴250绕轴线32'旋转。联轴器254包括第一组外齿270、第二组外齿272和带内齿的轴环274,第一组外齿270联接到输入轴250以共同旋转,第二组外齿272形成在中间齿轮252上。轴环274的内齿配合地接合到第一组外齿270,使得轴环274不可旋转地但能轴向滑动地联接到输入轴250。轴环274能够在第一位置和第二位置之间移动,在第一位置,轴环274的内齿仅接合到第一组外齿270,在第二位置,轴环274的内齿接合到第一组外齿270和第二组外齿272,从而将中间齿轮252联接到输入轴250。杆136被接纳在形成于外壳12'中的杆孔74'中。销138被接纳穿过杆136并且将杆136枢转地联接到外壳12'。可以采用一个或更多个偏置弹簧(未具体示出)以将轴环274偏置到期望位置。在提供的示例中,采用扭转弹簧(未示出)来推动杆136与形成在轴环274上的第一周向肋280接触,并沿着轴线32'将轴环274驱动到第一位置。在提供的示例中被描绘为螺线管的线性马达140'可以被操作以驱动马达输出构件190'(其是套筒状结构)以足够的力与杆136的第二杆段182接触,以克服扭转弹簧并使杆136绕销138枢转,从而驱动第一杆段180与形成在轴环上的第二周向肋282接触,并沿着轴线32'驱动轴环274进入第二位置。

31.本公开的描述本质上仅仅是示例性的,因此,不脱离本公开的实质的变型旨在落入本公开的范围内。这样的变型不应被视为脱离本公开的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。