含盐工艺水的后处理和再利用方法

1.本发明涉及例如来自通过溶液聚合法的聚碳酸酯(lpc)生产和来自碳酸二苯酯(dpc)生产的含盐工艺水的后处理方法,其目的是在氯碱(ca)电解中利用该盐。

2.本发明从本身已知用于来自聚碳酸酯生产的含盐废水的后处理的方法出发,目的是尽可能节约地使用氯气生产所需的原材料氯化钠和避免含盐废水有问题地排放到环境,即水域中。

3.通过溶液聚合法的聚碳酸酯(lpc)生产通常通过连续法进行,即通过生产光气,随后双酚和光气在碱金属氢氧化物和含氮催化剂、链终止剂和任选支化剂存在下在碱性水相和有机溶剂相的混合物中在界面处反应。

4.相反,碳酸二芳基酯(dpc)生产通常通过不同的连续法进行,即通过生产光气,随后单酚和光气在惰性溶剂中在碱金属氢氧化物和碱性含氮催化剂存在下在有机相和水相之间的相界面处反应。

5.可考虑的用于该反应的催化剂原则上是已知用于通过双相界面法生产聚碳酸酯的所有催化剂,如叔胺、n

‑

烷基哌啶或吡啶。所用的胺催化剂可以是开链或环状的,且三乙胺和乙基哌啶是常见的。

6.通常可用的惰性有机溶剂是能够在大约20℃的温度下溶解聚碳酸酯到至少5重量%的程度的所有已知溶剂及其混合物。常见溶剂是二氯甲烷以及二氯甲烷和单氯苯的混合物。

7.在生产过程中尤其可能发生溶剂和催化剂之间的反应,其中通过副产物的形成而形成铵盐。

8.在反应后,在这两种工艺(lpc和dpc生产)中通常将含聚碳酸酯的有机相与含nacl的反应水分离,用含水液体(洗涤水)洗涤并在每次洗涤操作后与水相尽可能分离。被有机次要成分污染的所得含nacl的反应水可单独地或与洗涤水混合地用水蒸气汽提并原则上再利用。所得工艺水在下文中也简称为lpc或dpc工艺水。上述操作例如描述在ep 2 229 343 a1中。

9.具有通常大约5重量%至20重量%(工艺水)的氯化钠含量的水相(lpc或dpc工艺水)原则上可再用于氯碱电解(下文也简称为ca电解)以生产氯气和氢氧化钠。

10.但是,这些工艺水在ca电解中的使用要求必须遵循有机杂质和无机杂质的特定限值以防止由于沉积物或化学过程损坏电解槽的膜和/或电极。

11.来自聚碳酸酯生产的工艺水中可能的主要杂质通常是苯酚、双酚a、具有各种烷基取代基的苯酚和苯衍生物、以及卤代芳烃(例如丁基苯酚、异丙基苯酚、三氯苯酚、二溴苯酚等)、以及极性脂族胺及其盐(三甲胺、丁胺、二甲基苄基胺)、以及铵化合物及其盐。由于生产所致,来自碳酸二苯酯(dpc)和通过相界面法的聚碳酸酯生产(简称为lpc生产)的工艺水通常具有12至14的ph值并具有5重量%至7重量%(在lpc方法的情况下)和14重量%至17重量(在dpc方法的情况下)的氯化钠常见浓度。工艺水可进一步含有最多10 g/l的浓度的碳酸盐。

12.苯酚及其衍生物、双酚a和其它高分子量有机化合物在氯碱电解中氯化并形成aox

(可吸附有机卤素化合物,可吸附有机卤素化合物)。叔铵化合物及其盐以及所有胺导致形成ncl3,一种极易爆炸的危险物质,以及导致氯碱电解中的电池电压提高和因此能量消耗增加。此外,这些有机杂质的氧化产物同样导致ca电解中的电压提高。应该从各自的工艺水中尽可能基本除去所有这些杂质,以便工艺水可以经济地用于电解。

13.工艺水中的无机杂质(ca、mg、si、mn、ni等)导致ca电解中的电压提高,同样应该尽可能基本除去。

14.本发明的特定目的是将上述杂质,特别是铵化合物及其盐的比例降低到预定限值,以便工艺水可以安全地用于氯碱电解。

15.用于来自聚碳酸酯生产的含盐工艺水的后处理的各种措施是现有技术中已知的并已经描述在许多出版物中。

16.wo 2017/001513 a1和wo2015168339a1描述了纯化和浓缩工艺水的方法,其中据说在相应的纯化,尤其是经活性炭精细纯化和随后通过渗透蒸馏进行浓缩后将工艺水送往用于ca电解。但是,在内部实验中已经发现,通过活性炭没有或没有完全从工艺水中除去所提到的杂质。铵化合物及其盐的特征尤其在于只能差地吸附在活性炭上。

17.专利文献us6214235b1描述了使用吸附剂(活性炭、离子交换剂、碳化离子交换剂)从氯化钠溶液中除去铵盐的方法。当使用这种已知纯化法时,同样无法排除在提高的进料载量的情况下铵盐过早突破活性炭床和受污染的溶液因此进入氯碱电解。

18.专利文献us6340736b1描述了纯化和浓缩工艺水的方法,其中通过催化氧化实施纯化,其中随后进行蒸发浓缩以提高氯化钠浓度。但是,在氧化中形成的氧化产物同样在工艺水中浓缩(尤其在ca电解的阳极电解液回路中)并因此在用作ca电解中的盐水时导致不希望的电压提高。电解中的电压提高意味着电解的总能量消耗增加,因此不仅使氯气和氢氧化钠溶液的生产变得较不经济,还由于一次能源消耗的增加而构成应避免的环境负担(co2排放问题)。

19.公开文献de102007004164a1描述了通过氧化和随后吸附而从含盐水中清除含氮有机化合物的方法。所述方法仅旨在用于和适合用于具有大于50 ppm的含氮有机化合物浓度的水。

20.从列举的现有技术出发,本发明的目的在于提供用于来自聚碳酸酯生产的含盐工艺水的后处理的集成方法,其中纯化来自聚碳酸酯生产的含盐工艺水,以使其可安全和毫无问题地在用于生产氯气和氢氧化钠溶液的氯碱电解中再利用,而无需忍受关于电解的上述技术缺点。尤其应该后处理工艺水,以使其在用作电解盐水之前几乎不含铵化合物及其盐。

21.已经令人惊讶地发现,附加的膜基纯化阶段(纳滤)导致预处理的工艺水基本脱除铵化合物及其盐并可送往ca电解。该工艺水另外脱除多价无机离子。

22.本发明的主题是用于后处理来自聚碳酸酯生产,特别是碳酸二芳基酯生产或通过溶液聚合法的聚碳酸酯生产的含有至少催化剂残留物和/或有机杂质和氯化钠的工艺水和随后在下游氯化钠电解中加工所述工艺水的集成方法,其包括至少步骤:a) 通过氯气与一氧化碳的反应生产光气,然后b1) 根据步骤a)形成的光气与至少一种双酚在氢氧化钠溶液和任选催化剂存在

下反应以提供聚碳酸酯和含氯化钠的水溶液,或b2) 一种或多种双酚与一种或多种碳酸二芳基酯的酯交换以提供低聚碳酸酯/聚碳酸酯和单酚,聚碳酸酯和单酚的分开或分离,单酚在氢氧化钠溶液和催化剂存在下与光气反应,并分离产物氯化钠水溶液、聚碳酸酯和碳酸二芳基酯,其中碳酸二芳基酯优选再用于初始的酯交换,c) 将步骤b1)或b2)中获得的含氯化钠的水溶液(工艺水)与溶剂残留物和/或任选催化剂残留物分离,特别是通过用水蒸气汽提所述溶液,然后将预纯化溶液调节到小于或等于8的ph值和随后用吸附剂,特别是用活性炭纯化所述预纯化nacl溶液,d) 获自步骤c)的含氯化钠的溶液的至少一部分进行电化学氧化以形成氯气、氢氧化钠溶液和任选氢气,e) 其中根据步骤d)制成的氯气的至少一部分再循环到根据步骤a)的光气生产,和/或f) 任选地,根据步骤d)制成的碱金属氢氧化物溶液的至少一部分再循环到根据步骤b1)的聚碳酸酯生产,其特征在于在步骤c)中用吸收剂纯化所述含氯化钠的溶液后,纯化的含nacl的溶液在附加步骤c1)中经受纳滤,其中将所述含nacl的溶液分离成作为渗透物的高度纯化nacl溶液和包含有机和无机杂质的含nacl的浓缩物,将所述高度纯化nacl溶液送往电化学氧化d)且所述浓缩物可选地后处理或弃置。

23.该新型方法中的根据步骤c),特别是步骤c1)的预纯化的目的是含盐工艺水的再循环,以确保该工艺水在用于生产氯气的电解中的安全和毫无问题的利用。如上详细描述,该工艺水含有应被除去的有机和无机杂质和/或催化剂残留物,特别是含氮催化剂或碱性含氮催化剂。否则,由于该盐水在ca电解中的再循环,会导致杂质的累积和因此产品品质的下降,甚至损害生产设备。

24.用于从来自聚碳酸酯生产的工艺水中除去有机杂质的纳滤作为单独的方法步骤可能是不够的,或受阻于伴随效应,如膜污染和膜阻塞。内部研究已经显示,通过仅使用纳滤膜,只能截留总toc(总有机碳)的50%至60%(参见实施例4)。从文献中基本已知,有机杂质,尤其是苯酚、苯酚衍生物和双酚a可由于与膜材料的吸附相互作用而导致膜的污染和阻塞,这从根本上阻碍过滤膜的使用(separation and purification technology 63 (2008) 251

‑

263;water research第40卷, 第20期, 2006年12月, 第3793

‑

3799页)。使用如以下实施例2中所述的掺杂溶液的内部研究也证实这一点。

25.有机铵化合物及其铵盐,例如n

‑

乙基哌啶及其与二氯甲烷的反应产物的特征在于只能差地吸附在活性炭上。为了用活性炭从工艺水中尽可能定量除去这些化合物,需要大量活性炭作为吸附剂,其也需要非常经常更换。

26.然而为了安全地运行使用活性炭的已知纯化法,活性炭容量为安全起见仅利用到最多50

‑

75%的程度。否则,必须进行复杂的控制分析以能够确保有机杂质,特别是有机铵化合物及其铵盐不会过早突破活性炭和进入氯碱电解。

27.通过根据本发明的方法实现上述技术目的,该方法由以从来自聚碳酸酯生产的工

艺水中除去可容易吸附的有机杂质为目的的预纯化以及以除去顽固化合物,如所述铵化合物(催化剂残留物)及其铵盐为目的的通过纳滤的后纯化构成。

28.所述预纯化有助于从工艺水中除去例如酚(例如未取代酚、烷基酚)和其它可吸附芳族化合物(例如双酚a),因为它们一方面无法通过纳滤分离并且另一方面可导致纳滤膜的阻塞。

29.可以不同方法和方式和在该方法中的不同位置除去可容易吸附的杂质。dpc和lpc工艺水的预纯化优选通过在等于或小于8的ph值下用活性炭处理来进行。由于这些已经令人惊讶地证实特别合适,特别优选使用基于椰子壳,尤其是热解椰子壳的活性炭,特别是已另外经过酸洗和随后碱洗以从活性炭中除去无机成分的那些。基于椰子壳的活性炭的特征特别在于其细孔隙(在微米范围内)和高硬度和因此明显更低的碳磨损。酸洗和碱洗的结果另外在于,在工艺水的预纯化步骤c)的过程中最小化地从活性炭中洗出矿物成分。可替代性地使用其它吸附剂(沸石、大孔和介孔合成树脂、沸石等)进行预纯化。在预纯化c)中,应该特别优选将苯酚、苯酚衍生物和双酚a的总浓度降低到最大2 mg/l的值。

30.在该新型方法的一个优选实施方案中,在纯化c)中,在吸附前将含氯化钠的溶液调节到最大7的ph值,特别是通过使用盐酸或氯化氢。

31.所用纳滤膜(nf膜)通常可以是对称或不对称膜。优选使用不对称复合膜,其由具有不同参数(聚合物类型、层厚度、孔隙率、聚合物交联度等)的多个层(最多4个)组成。nf膜的分离活性层同样可由不同聚合物制成,其中许多商购可得nf膜具有基于哌嗪酰胺的分离层。对于分离任务而言决定性的是膜的活性层的分离极限(mwco截留分子量)。在纳滤中优选使用具有150至300 da,特别优选180至220 da的分离极限(mwco)的nf膜。

32.原则上可使用各种几何结构的nf膜(平板膜、中空纤维、管式膜)。优选使用可以螺旋卷式模块的形式商购可得的平板膜。

33.纳滤是本身已知的用于含不同盐的水溶液的后处理的压力驱动膜法。纳滤膜的一个特殊特征是它们的离子选择性:具有一价阴离子的盐可在很大程度上(取决于该膜)穿过该膜,而具有多价阴离子的盐(例如硫酸盐和碳酸盐)大部分被截留。纳滤的这种离子选择性基于在膜上或膜中的带负电荷的基团,它们通过静电相互作用阻止多价阴离子渗透。关于从水溶液中分离有机组分,纳滤膜在高于m = 200 kg/kmol的摩尔质量时才实现明显截留能力(参见例如membrane processes, r. rautenbach等人, 1989, john wiley & sons ltd.)。

34.从用于氯碱电解的氯化钠溶液中分离多价无机杂质是已知的。这可直接使用纳滤膜(wo2014008593)实现,或如ep1858806b1中所述首先通过加入增强截留的组分和随后纳滤来进行。

35.在该新型方法的一个优选实施方案中,纳滤c1)在10℃至45℃,优选20℃至45℃,特别优选20℃至35℃的温度下进行。

36.纳滤c1)上游的进料上的运行压力通常优选为5巴至50巴,特别优选15至45巴。

37.在本发明的一个优选实施方案中,可通过纳滤c1)来处理具有4重量%至20重量%的nacl浓度,优选7重量%至20重量%的nacl浓度的预纯化的含nacl的水。

38.膜的分离锐度的量度是截留能力或关于组分i的截留率ri,其根据进料和渗透物中的浓度如下定义:

在此:ri是截留能力yi是渗透物中的组分i的摩尔量比例xj是进料中的组分i的摩尔量比例在本发明的一个优选实施方案中,纳滤膜对nacl的截留率为最大10%,特别优选最大5%。较高截留率可能需要较高运行压力并且从能量角度来看不利。

39.在本发明的另一个优选的实施方案中运行纳滤c1),以使得在纳滤c1)中,纳滤c1)前的预纯化nacl溶液中包含的氯化钠(100重量%)的至少50重量%,优选至少70重量%保留在渗透物中。

40.在本发明的一个特定实施方案中,纳滤膜对铵化合物及其盐的截留率应该在每种情况下彼此独立地大于90%。

41.在本发明的另一特定实施方案中,在纳滤过程中穿过膜的渗透物流量应该为15至40 l/(hm

²

)。

42.用纳滤处理的工艺水的ph值可通常为2至10不等,并根据进一步工艺步骤来选择。在该新型方法中,特别优选将纳滤中的工艺水的ph值调节到3至8。

43.通过加入固体盐,将基本不含铵化合物及其盐的所得渗透物浓缩,并供应到ca电解盐水回路。可任选借助浓缩法,如蒸发浓缩、高压反渗透、膜蒸馏、渗透蒸馏等实现浓缩。所得nf浓缩物可弃置或任选使用吸附法(活性炭、离子交换剂)以浓缩形式脱除铵化合物及其盐和其它多价离子,并同样浓缩和供应到ca电解盐水回路。

44.优选通过调节到最大4的ph和随后使用汽提气,优选使用惰性气体或空气除去,除去氯化钠溶液中可能比例的碱金属碳酸盐。目的是优选最大50 mg/l的碱金属碳酸盐的残余含量。既可在纳滤步骤之前、也可在其之后,优选在纳滤步骤之前通过在最大4的ph下用汽提气汽提而任选地除去碳酸盐。

45.在用活性炭进行预纯化步骤后使用纳滤膜的优点还在于,随工艺水从活性炭中洗出的所有多价离子同样被除去。由此可省去通过酸洗和碱洗进行的复杂的活性炭准备。

46.优选地,将来自步骤c1)的高度纯化的含氯化钠的溶液的至少一部分引入用于生产氯气、氢氧化钠溶液和任选氢气的膜电解的盐水回路。特别优选的是制成具有2 mg/l的最大bpa含量的混合盐水以用于膜电解。该盐水的toc含量尤其优选为最大5 mg/l。

47.该新型方法的一个特别优选的实施方案的特征在于,在膜电解中通过使用氧去极化电极作为阴极使获自纳滤c1)的高度纯化的含氯化钠的溶液的至少一部分进行电化学氧化d)以提供氯气和氢氧化钠溶液。

48.在该新型方法的一个优选变体中可能必需的是,在电解d)之前将附加的氯化钠添加到来自步骤c1)的高度纯化的含氯化钠的溶液中以提高氯化钠浓度,或如上所述提高浓度。

49.因此也优选的是该新型方法的一个实施方案,其特征在于在电解d),特别是借助膜电解法的电解之前,使获自步骤c1)的高度纯化的含氯化钠的溶液达到至少23重量%,优选至少25重量%的nacl浓度。

50.该新型方法的另一个优选变体的特征在于,将在纳滤c1)中获得的含有氯化钠溶液和催化剂残留物的浓缩物送往后处理g),其中在阳离子交换树脂上从浓缩氯化钠溶液中分离出离子和非离子催化剂残留物。优选的是,在小于3的ph值下使用有机溶剂(例如甲醇)洗脱吸附在阳离子交换树脂上的催化剂残留物。独立于此,在纳滤c1)中获得的浓缩物在后处理g)中也可通过活性炭处理来纯化。如上所述的基于椰子壳的活性炭同样适用于此,特别是已另外经过酸洗和碱洗以从活性炭中除去无机成分的那些。

51.在该新型方法的上述变体的一个特别优选的实施方案中,在步骤g)中获得的纯化浓缩氯化钠溶液另外在电化学氧化d)中反应。

52.在该新型方法的另一优选实施方案中,在该电解可在较低nacl浓度下运行的情况下,将进入电解d)的氯化钠溶液的氯化钠浓度调节到100至320 g/l,优选100至280 g/l的值。

53.获自电解的氢氧化钠溶液的浓度此时通常为10重量%至33重量%,优选12重量%至32重量%。由此实现的较低的氢氧化钠溶液浓度可能有利于直接用于所选化学工艺。但是,通常追求上文提到的最低浓度。

54.在根据步骤d)的电解中,当使用膜电解的情况时,优选在电解d)中使用每摩尔钠的水传输率大于4 mol h2o/mol钠的离子交换膜。

55.特别优选在电解d)中使用每摩尔钠的水传输率为5.5至6.5 mol h2o/mol钠的离子交换膜。

56.当使用膜电解的情况时,电解d)适宜地在2至6 ka/m

²

的电流密度下运行,其中用作计算电流密度的基础面积是膜面积。

57.电解d)最好在70℃至100℃,优选80℃至95℃的温度下运行。

58.尤其当使用膜电解的情况时,电解d)在1.0至1.4巴,优选1.1至1.3巴的绝对压力下运行。

59.当使用膜电解的情况时,电解d)适宜地在20至150毫巴,优选30至100毫巴的阴极空间与阳极空间之间的压差下运行。

60.电解d)优选用不仅含有氧化钌还含有元素周期表的第7和第8副族和/或第4主族的其它贵金属化合物作为电活性涂层的阳极运行。

61.在电解d)中的电解池中最好可以使用具有比离子交换膜的表面积更大的表面积的阳极。

62.原则上,已知光气与至少一种双酚在氢氧化钠溶液和任选胺催化剂存在下反应b1)以提供聚碳酸酯。

63.聚碳酸酯在本文中应理解为不仅是指均聚碳酸酯,还指共聚碳酸酯和/或聚酯碳酸酯;聚碳酸酯可以已知方式是线性或支化的。也可使用聚碳酸酯的混合物。

64.热塑性聚碳酸酯,包括热塑性芳族聚酯碳酸酯,通常具有20000 g/mol至32000 g/mol,优选23000 g/mol至31000 g/mol,特别是24000 g/mol至31000 g/mol的平均分子量m

w

(通过在25℃下在ch2cl2中和在0.5 g/100 ml ch2cl2的浓度下测量相对粘度来测定)。

65.聚碳酸酯中的碳酸酯基团的一部分,最多80摩尔%,优选20摩尔%至50摩尔%可被芳族二羧酸酯基团替代。在分子链中不仅并入碳酸的酸基团还并入芳族二羧酸的酸基团的这种聚碳酸酯被称为芳族聚酯碳酸酯。在本发明中,它们归入上位概念“热塑性芳族聚碳酸

酯”。

66.由二酚、碳酸衍生物、任选链终止剂和任选支化剂以已知方式生产聚碳酸酯,其中用芳族二羧酸或该二羧酸的衍生物替代一部分碳酸衍生物来生产聚酯碳酸酯,并且确切来说根据芳族聚碳酸酯中的碳酸酯结构单元要被芳族二羧酸酯结构单元替代的比例。

67.适用于生产聚碳酸酯的二羟基芳基化合物是式(2)的那些ho

‑

z

‑

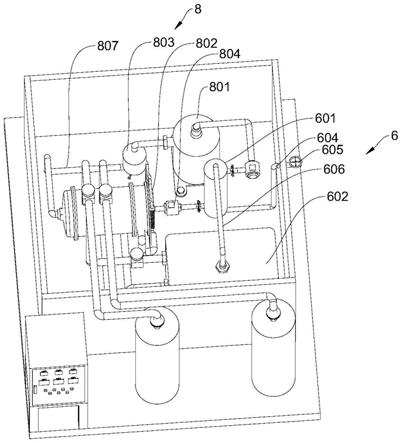

oh

ꢀꢀꢀꢀꢀꢀꢀ

(2),其中z是具有6至30个碳原子的芳族基团,其可包含一个或多个芳环、可被取代并可包含脂族或脂环族基团或烷基芳基或杂原子作为桥连成员。

68.式(2)中的z优选代表式(3)的基团(3)其中r6和r7彼此独立地代表h、c1‑

至c

18

‑

烷基

‑

、c1‑

至c

18

‑

烷氧基、卤素如cl或br或在每种情况下任选取代的芳基或芳烷基,优选h或c1‑

至c

12

‑

烷基,特别优选h或c1‑

至c8‑

烷基,非常特别优选h或甲基,且x代表单键、

‑

so2‑

、

‑

co

‑

、

‑

o

‑

、

‑

s

‑

、c1‑

至c6‑

亚烷基、c2‑

至c5‑

烷叉基或c5‑

至c6‑

环烷叉基,其可被c1‑

至c6‑

烷基,优选甲基或乙基取代,或代表可任选与其它含杂原子的芳环稠合的c6‑

至c

12

‑

亚芳基。

69.x优选代表单键、c1‑

至c5‑

亚烷基、c2‑

至c5‑

烷叉基、c5‑

至c6‑

环烷叉基、

‑

o

‑

、

‑

so

‑

、

‑

co

‑

、

‑

s

‑

、

‑

so2‑

或式(3a)的基团(3a)。

70.二羟基芳基化合物(二酚)的实例是:二羟基苯、二羟基二联苯、双(羟苯基)链烷、双(羟苯基)环烷、双(羟苯基)芳烃、双(羟苯基)醚、双(羟苯基)酮、双(羟苯基)硫醚、双(羟苯基)砜、双(羟苯基)亚砜、1,1'

‑

双(羟苯基)二异丙基苯,和它们的在环上烷基化和在环上卤化的化合物。

71.特别适用于生产聚碳酸酯的二酚是例如氢醌、间苯二酚、二羟基二联苯、双(羟苯基)链烷、双(羟苯基)环烷、双(羟苯基)硫醚、双(羟苯基)醚、双(羟苯基)酮、双(羟苯基)砜、双(羟苯基)亚砜、α,α'

‑

双(羟苯基)二异丙基苯和它们的烷基化、在环上烷基化和在环上卤化的化合物。

72.优选的二酚是4,4'

‑

二羟基联苯、2,2

‑

双(4

‑

羟苯基)

‑1‑

苯基丙烷、1,1

‑

双(4

‑

羟苯基)苯基乙烷、2,2

‑

双(4

‑

羟苯基)丙烷、2,4

‑

双(4

‑

羟苯基)

‑2‑

甲基丁烷、1,3

‑

双[2

‑

(4

‑

羟苯基)

‑2‑

丙基]苯(双酚m)、2,2

‑

双(3

‑

甲基

‑4‑

羟苯基)丙烷、双(3,5

‑

二甲基

‑4‑

羟苯基)甲烷、

2,2

‑

双(3,5

‑

二甲基

‑4‑

羟苯基)丙烷、双(3,5

‑

二甲基

‑4‑

羟苯基)砜、2,4

‑

双(3,5

‑

二甲基

‑4‑

羟苯基)

‑2‑

甲基丁烷、1,3

‑

双[2

‑

(3,5

‑

二甲基

‑4‑

羟苯基)

‑2‑

丙基]苯和1,1

‑

双(4

‑

羟苯基)

‑

3,3,5

‑

三甲基环己烷(双酚tmc)。

[0073]

特别优选的二酚是4,4'

‑

二羟基联苯、1,1

‑

双(4

‑

羟苯基)苯基乙烷、2,2

‑

双(4

‑

羟苯基)丙烷、2,2

‑

双(3,5

‑

二甲基

‑4‑

羟苯基)丙烷、1,1

‑

双(4

‑

羟苯基)环己烷和1,1

‑

双(4

‑

羟苯基)

‑

3,3,5

‑

三甲基环己烷(双酚tmc)。

[0074]

在均聚碳酸酯的情况下,仅使用一种二酚,在共聚碳酸酯的情况下,使用两种或更多种二酚。所用二酚以及添加到该合成中的所有其它化学品和辅助剂可能被来自它们自己的合成、操作和储存的污染物污染。但是,希望使用尽可能纯的原材料。

[0075]

分子量调节所需的单官能链终止剂,例如酚或烷基酚,特别是苯酚、对叔丁基苯酚、异辛基苯酚、枯基苯酚、其氯碳酸酯或单羧酸的酰基氯或这些链终止剂的混合物与所述一种双酚盐或多种双酚盐一起供应到该反应,或在合成中的各个任意时刻加入,只要在反应混合物中仍存在光气或氯碳酸端基;或在酰基氯和氯碳酸酯作为链终止剂的情况下,只要可提供形成的聚合物的足够的酚式端基。但是,优选地在光气化后在不再存在光气但尚未计量加入催化剂的位置或时刻加入所述一种或多种链终止剂,或它们在催化剂之前、与催化剂一起或并行地计量加入。

[0076]

可能使用的支化剂或支化剂混合物以相同方式添加到合成中,但通常在链终止剂之前。常用的是三酚、四酚、或三羧酸或四羧酸的酰基氯、或多酚的混合物或酰基氯的混合物。

[0077]

可用作支化剂并具有三个或更多个酚式羟基的一些化合物是例如间苯三酚、4,6

‑

二甲基

‑

2,4,6

‑

三(4

‑

羟苯基)

‑

庚

‑2‑

烯、4,6

‑

二甲基

‑

2,4,6

‑

三(4

‑

羟苯基)庚烷、1,3,5

‑

三(4

‑

羟苯基)苯、1,1,1

‑

三(4

‑

羟苯基)乙烷、三(4

‑

羟苯基)苯基甲烷、2,2

‑

双(4,4

‑

双(4

‑

羟苯基)环己基)丙烷、2,4

‑

双(4

‑

羟苯基异丙基)苯酚、四(4

‑

羟苯基)甲烷。

[0078]

一些其它三官能化合物是2,4

‑

二羟基苯甲酸、均苯三酸、氰尿酰氯和3,3

‑

双(3

‑

甲基

‑4‑

羟苯基)

‑2‑

氧代

‑

2,3

‑

二氢吲哚。

[0079]

优选支化剂是3,3

‑

双(3

‑

甲基

‑4‑

羟苯基)

‑2‑

氧代

‑

2,3

‑

二氢吲哚和1,1,1

‑

三(4

‑

羟苯基)乙烷。

[0080]

任选可用的支化剂的量是0.05摩尔%至2摩尔%,又基于在每种情况下所用二酚的摩尔数计。

[0081]

支化剂可与二酚和链终止剂一起最先装载在碱性水相中,或在光气化之前以溶解在有机溶剂中的形式加入。

[0082]

用于生产聚碳酸酯的所有这些特定的上述措施原则上是本领域技术人员熟悉的。

[0083]

适用于生产聚酯碳酸酯的芳族二羧酸是例如邻苯二甲酸、对苯二甲酸、间苯二甲酸、叔丁基间苯二甲酸、3,3'

‑

联苯二甲酸、4,4'

‑

联苯二甲酸、4,4

‑

二苯甲酮二甲酸、3,4'

‑

二苯甲酮二甲酸、4,4'

‑

二苯基醚二甲酸、4,4'

‑

二苯基砜二甲酸、2,2

‑

双(4

‑

羧苯基)丙烷、三甲基

‑3‑

苯基茚满

‑

4,5'

‑

二甲酸。

[0084]

在芳族二羧酸中,特别优选使用对苯二甲酸和/或间苯二甲酸。

[0085]

二羧酸的衍生物是二羰基二卤和二羧酸二烷基酯,尤其是二羰基二氯和二羧酸二甲酯。

[0086]

碳酸酯基团被芳族二羧酸酯基团替代是基本化学计量的,也是定量的,以使得共反应物的摩尔比也保持在最终聚酯碳酸酯中。芳族二羧酸酯基团既可无规、也可以嵌段形式并入。

[0087]

聚碳酸酯,包括聚酯碳酸酯的生产模式是基本已知的界面法和基本已知的熔体酯交换法(其变体描述在例如wo2004/063249a1、wo2001/05866a1、wo2000/105867、us5,340,905a中)。

[0088]

在前一种情况下,所用的酸衍生物优选是光气和任选二羰基二氯,在后一情况下,优选是碳酸二苯酯和任选二羧酸二酯。用于聚碳酸酯生产或聚酯碳酸酯生产的催化剂、溶剂、后处理、反应条件等对于这两种情况都已充分描述并且已知。

[0089]

在一种优选的新型方法中,步骤b1)中所用的双酚是二羟基联苯、双(羟苯基)链烷、双(羟苯基)环烷、双(羟苯基)硫醚、双(羟苯基)醚和它们的在环上烷基化和在环上卤化的形式,特别是2,2

‑

双(4

‑

羟苯基)丙烷(双酚a)和1,1

‑

双(4

‑

羟苯基)

‑

3,3,5

‑

三甲基环己烷(tmc双酚),特别优选2,2

‑

双(4

‑

羟苯基)丙烷(双酚a)。

[0090]

用于形成聚碳酸酯的酯交换和根据步骤b2)的反应原则上是文献中已知的:encyclopediaofpolymerscience,第10卷(1969),chemistryandphysicsofpolycarbonates,polymerreviews,h.schnell,第9卷,johnwileyandsons,inc.(1964)。

[0091]

下面参考附图通过实施例更详细阐释本发明,但所述实施例不构成对本发明的限制。

[0092]

图1显示通过借助活性炭的预纯化、通过汽提除去碳酸盐和纳滤而将来自聚碳酸酯生产的工艺水进行纯化的根据本发明的方法的示意图。

[0093]

图1该图中的附图标记的定义如下:i聚碳酸酯生产(工艺水的生成)ii借助活性炭的工艺水的预纯化iii通过汽提除去碳酸盐iv纳滤v氯碱电解的盐水回路vi通过活性炭/阳离子交换剂的任选浓缩物纯化vii通过离子交换剂的任选浓缩物纯化1来自聚碳酸酯生产的工艺水ph12

‑

142用于调节ph值到7

‑

8的盐酸3通过活性炭预纯化的工艺水4用于调节ph值到2

‑

4的盐酸5来自汽提塔的二氧化碳6预纯化且汽提的工艺水7用于调节ph值到6

‑

8的氢氧化钠溶液8来自纳滤的渗透物9固体nacl

10纯化且浓缩的工艺水11来自纳滤的浓缩物12任选纯化的浓缩物(除去有机物)13任选纯化的浓缩物(除去无机物)。

实施例

[0094]

工艺水的后处理的一般描述具有大约20

‑

100mg/l的toc含量、0.5

‑

5mg/l的铵化合物及其盐的浓度、15重量%至20重量%的nacl含量、最多10g/l的碳酸盐含量和12

‑

14的ph值的碳酸二苯酯(dpc)工艺水i最初用hcl(2)调节到小于8的ph值,并送往活性炭纯化ii。所得料流3具有最大2mg/l的苯酚、苯酚衍生物和双酚a的浓度。对于通过汽提任选除去碳酸盐iii,用hcl4将工艺水3调节到ph值2

‑

4。具有小于50mg/l的碳酸盐浓度的汽提的工艺水6使用氢氧化钠溶液7调节到ph值5

‑

8,并送往纳滤iv。在纳滤中设定浓缩系数,以使纳滤c1)前的预纯化nacl溶液中包含的氯化钠(100重量%)的至少50重量%保留在渗透物8中。在此将铵化合物及其盐的浓度减少至少90%。可向纯化渗透物8中加入固体nacl9直至饱和(大约25重量%)(料流10),并供应到氯碱电解的盐水回路v。富含铵化合物及其盐以及多价离子的浓缩物11可弃置。任选地,浓缩物11可借助附加的活性炭纯化/阳离子交换剂vi和离子交换剂vii后处理,并同样供应到盐水回路v。

[0095]

实施例1制成具有如表1中所示的组成的四个溶液批次bv1

‑

bv4,并作为进料料流供应到该装置。进料的电导率为大约110ms/cm。试验池配有面积为大约130cm

²

的gedk型纳滤膜。进料以500ml/min的体积流量供应。生成500ml/h的恒定渗透物流量。记录在浓缩物侧的压力发展。浓缩物再循环,直至实现大约4倍的体积浓缩。这例如意味着由100升进料生成25升浓缩物和75升渗透物。

[0096]

然后分析收集的渗透物和浓缩物。这些值示出在表1中。

[0097]

表1 组分ph浓缩物电导率[ms/cm]渗透物电导率[ms/cm]体积浓缩实验持续时间

ꢀꢀ

[h]压力[巴]单氯甲基乙基氯化哌啶鎓截留率[%]bv17重量%nacl71201093.57127

‑

bv27重量%nacl31231063.6750.536

‑

bv37重量%nacl 3.8ppm单氯甲基乙基氯化哌啶鎓71211094.1742994bv47重量%nacl 3.4ppm单氯甲基乙基氯化哌啶鎓31261093513694

从表1中可见,通过gedk膜可以在ph值3和7下都实现94%的单氯甲基乙基氯化哌啶鎓截留率。没有观察到膜的阻塞。在ph3下的提高的运行压力归因于膜的性质。

[0098]

实施例2(对比;没有用活性炭预纯化)制成具有如表2中所示的组成的三个溶液批次bv5

‑

bv7,并类似于实施例1所述进行操作。不同于实施例1中的实验,该试验池中的压力发生连续显著提高,以致该池不可能稳定运行。实验bv6过早中止,因为在15小时后已达到最大41巴的该膜的最大允许运行压力。然后分析所收集的渗透物和浓缩物。这些值示出在表2中。

[0099]

表2

ꢀ

组分ph浓缩物电导率[ms/cm]渗透物电导率[ms/cm]浓缩实验持续时间

ꢀꢀ

[h]压力[巴]bv57%nacl 5ppm双酚a71251024.35845bv67%nacl 5ppm双酚a31321004.71555bv77%nacl 5ppm双酚a91261064.24446

从该实施例中可见,小浓度的双酚a就已导致膜的阻塞,以使得工艺水的预纯化,例如借助活性炭的预纯化是必需的。

[0100]

实施例3制成由氯化钠(130 ms/cm)和乙基哌啶(epp)(20 mg/l)组成的掺杂溶液,并在500 ml/min的体积流量下作为进料供应到该装置。在ph值3.2和6.8下测试三种不同的纳滤膜ge dk、nf 270 dow filmtec和tr 60 ropur(面积为大约130 cm

²

)。生成500 ml/h的恒定渗透物流量。这些值示出在表3中。

[0101]

表3 组分nacl截留率[%]在ph3.2下的epp截留率[%]在ph6.8下的epp截留率[%]压力[巴]bv8nf270dowfilmtec~095715bv9gedk89610020bv10tr60~048205

从表3中可见,膜的截留率在一些情况下极大依赖于ph值和膜性质。

[0102]

实施例4具有大约100 ms/cm的电导率和40 mg/l的toc值的来自聚碳酸酯生产的实际工艺水(反应水和洗涤水一起)用盐酸调节到ph值7,并作为进料供应到该装置。单氯甲基乙基氯化哌啶鎓的浓度为大约5 mg/l。用ge

‑

dk膜以再循环模式进行研究(将渗透物和浓缩物再循环)。进料压力为40巴。最初建立29 l/(hm

²

)的流量,测量对nacl和toc的截留率,其分别为31%和58%。然后进行4倍体积浓缩。这意味着由2升进料溶液生成1.5升渗透物。浓缩物的电导率升高到131 ms/cm的值,并且在大约56%的保持恒定的toc截留率下,流量下降到15 l/(hm

²

)。然后进行进料、渗透物和浓缩物的twister分析(定性痕量物质分析)。这些值示出在表4中。遗憾地,在该盐溶液中不可能进行定量分析。因此使用由样品的气相色谱图的相对峰面积得出的定性术语:大量、中等量、少量来进行表征。另外测量浓缩物和渗透物中的单氯甲基乙基氯化哌啶鎓含量:浓缩物含有13.8 mg/l,渗透物0.2 mg/l。

[0103]

表4组分进料浓缩物渗透物乙基哌啶中等量大量痕量苯酚少量少量少量双酚a大量大量大量异丙基苯酚痕量痕量痕量丁基苯酚少量少量少量从该实施例中可见,仅通过截留乙基哌啶和单氯甲基乙基氯化哌啶鎓来实现渗透物中的toc降低。其它组分可以无阻通过该膜。该膜对nacl的截留率与掺杂nacl溶液相比从8%提高到31%,这不利地影响整体性能。渗透物流量也明显低于掺杂溶液的值,尽管使用较高压力来操作。这归因于双酚a的存在(见实施例2)。

[0104]

实施例5在用活性炭预纯化后的具有大约190 ms/cm的电导率和3.1 mg/l的toc值的来自

聚碳酸酯生产的实际工艺水(反应水和洗涤水一起)在ph 7下作为进料供应到该装置。进料中的单氯甲基乙基氯化哌啶鎓的浓度为大约0.7 mg/l。用ge

‑

dk膜进行研究。进料压力为35巴。进行4倍浓缩。这意味着由2升进料溶液生成1.5升渗透物。建立35 l/(hm

²

)的平均流量。浓缩物的电导率升高到200 ms/cm。渗透物的电导率平均为185 ms/cm。然后测量渗透物中的单氯甲基乙基氯化哌啶鎓含量,其为0.037 mg/l。这相当于大约95%的单氯甲基乙基氯化哌啶鎓截留率。没有观察到负面效应,如流量降低或截留率变差。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。