技术特征:

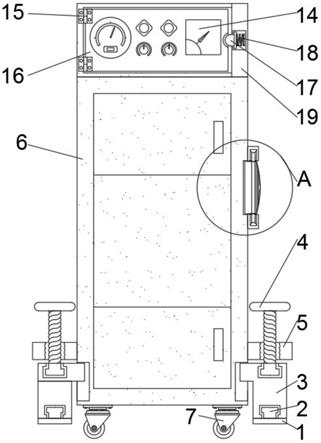

1.一种混合原油蒸馏装置,其特征在于,所述蒸馏装置包括初馏隔板塔、常压隔板塔、常压汽提塔和减压塔,所述初馏隔板塔的下部设有第一纵向隔板,将初馏隔板塔的塔釜划分为两部分,所述第一纵向隔板两侧的初馏隔板塔下部塔体上分别设有第一混合原油入口和第二混合原油入口,所述第一混合原油入口一侧和第二混合原油入口一侧的初馏隔板塔底端对应地设有第一初底油出口和第二初底油出口,所述初馏隔板塔的侧面设有初侧油采出口;所述常压隔板塔的下部设有第二纵向隔板,将常压隔板塔的塔釜和汽提段均划分为两部分,所述第二纵向隔板两侧的常压隔板塔下部塔体上分别设有第一初底油入口和第二初底油入口,所述初馏隔板塔上的第一初底油出口和第二初底油出口对应地与常压隔板塔上的第一初底油入口和第二初底油入口相连,所述初馏隔板塔上的初侧油采出口连接至常压隔板塔的中部入口;所述第一初底油入口一侧和第二初底油入口一侧的常压隔板塔底端对应地设有第一常底油出口和第二常底油出口,所述第二常底油出口与减压塔的下部入口相连,所述常压隔板塔的侧面设有常压过汽化油采出口,所述常压过汽化油采出口与减压塔的中部入口相连;所述常压隔板塔的侧面设有至少两个侧线采出口,均与常压汽提塔相连;所述减压塔的侧面设有至少两个侧线采出口,分别生产柴油馏分和蜡油馏分。2.根据权利要求1所述的蒸馏装置,其特征在于,所述蒸馏装置包括电脱盐单元,所述电脱盐单元设置于初馏隔板塔之前;优选地,所述电脱盐单元包括并联设置的第一电脱盐单元和第二电脱盐单元,所述第一混合原油经第一电脱盐单元与初馏隔板塔的第一混合原油入口相连,所述第二混合原油经第二电脱盐单元与初馏隔板塔的第二混合原油入口相连;优选地,所述电脱盐单元的前后连接管路上均设有换热器。3.根据权利要求1或2所述的蒸馏装置,其特征在于,所述初馏隔板塔中设置第一纵向隔板的区域不设置塔板;优选地,所述第一纵向隔板的高度为初馏隔板塔总高度的30%~40%;优选地,所述第一纵向隔板将初馏隔板塔的塔釜划分的两部分体积比为(0.8~1.2):1;优选地,所述初馏隔板塔的上部设置初顶循环管路;优选地,所述初馏隔板塔的顶部设有初顶油气出口,所述初顶油气出口连接有初顶油气冷却单元,所得液相部分返回初馏隔板塔顶部,另一部分采出作为轻烃原料。4.根据权利要求1

‑

3任一项所述的蒸馏装置,其特征在于,所述初馏隔板塔的第一初底油出口与常压隔板塔的第一初底油入口的连接管路上设有第一初底油换热器和第一初底油加热炉;优选地,所述初馏隔板塔的第二初底油出口与常压隔板塔的第二初底油入口的连接管路上设有第二初底油换热器和第二初底油加热炉;优选地,所述常压隔板塔中设置第二纵向隔板的区域设有塔板;优选地,所述第二纵向隔板的高度为常压隔板塔总高度的20%~30%;优选地,所述第二纵向隔板将常压隔板塔下部划分的两部分体积比为(0.8~1.2):1;优选地,所述第一常底油出口连接第一常底油换热单元;

优选地,所述第二常底油出口与减压塔的连接管路上设有第二常底油加热炉。5.根据权利要求1

‑

4任一项所述的蒸馏装置,其特征在于,所述常压隔板塔的中上部设有三个中段循环管路,自上而下依次为常顶循环管路、第一常压中段循环管路和第二常压中段循环管路;优选地,所述常压隔板塔的顶部设有常顶油气出口,所述常顶油气出口连接有常顶油气冷却分离单元,分离得到气相和液相,所得液相一部分返回常压隔板塔顶部,另一部分作为轻烃原料;优选地,所述常压隔板塔与常压汽提塔之间通过三条侧线相互连接,所述三条侧线分别为第一常压侧线、第二常压侧线和第三常压侧线,所述常压汽提塔再分别采出第一常压侧线油、第二常压侧线油和第三常压侧线油,所述第二常压侧线油和第三常压侧线油汇合生产混合柴油;优选地,所述常压过汽化油采出口位于第二纵向隔板对应区域上方第一块塔盘的位置。6.根据权利要求1

‑

5任一项所述的蒸馏装置,其特征在于,所述减压塔的顶部设有减顶油气出口,所述减顶油气出口连接有抽真空单元,得到减顶气;优选地,所述减压塔的侧面连接三条减压侧线,自上而下分别为第一减压侧线、第二减压侧线和第三减压侧线;优选地,所述减压侧线的管路独立地分为两个支路,分别为循环管路和减压侧线油排出管路;优选地,所述第一减压侧线得到柴油馏分,所述第二减压侧线和第三减压侧线得到蜡油馏分;优选地,所述减压塔的底部设有减底油出口,所述减底油出口连接有减底油冷却单元。7.一种采用权利要求1

‑

6任一项所述的装置蒸馏混合原油的方法,其特征在于,所述方法包括以下步骤:(1)将第一混合原油和第二混合原油单独通入初馏隔板塔中第一纵向隔板的两侧,进行初步蒸馏,得到第一初底油、第二初底油和初侧油;(2)将步骤(1)得到的第一初底油和第二初底油对应通入常压隔板塔中第二纵向隔板的两侧,将步骤(1)得到的初侧油通入常压隔板塔的中部,经过常压蒸馏,由常压隔板塔的底部得到第一常底油和第二常底油,从常压隔板塔侧线采出馏分进行汽提,生产常压侧线油,从常压隔板塔的侧面得到常压过汽化油;(3)将步骤(2)得到的第二常底油通入减压塔下部,将步骤(2)得到的常压过汽化油通入减压塔中部,进行减压蒸馏,从减压塔侧线采出生产柴油馏分和蜡油馏分。8.根据权利要求7所述的方法,其特征在于,步骤(1)所述第一混合原油为低硫混合原油,其硫含量为0~0.5wt%;优选地,步骤(1)所述第二混合原油为高硫混合原油,其硫含量为2.0~2.5wt%;优选地,步骤(1)所述混合原油通入初馏隔板塔之前,先独立进行电脱盐处理;优选地,所述电脱盐处理处理前后均进行换热处理;优选地,步骤(1)所述初步蒸馏的塔底温度为210~240℃,塔顶温度为135~155℃;优选地,步骤(1)所述初侧油的采出温度为180~200℃;

优选地,步骤(1)所述初步蒸馏得到的初顶油气经过冷却,部分回流至初馏隔板塔,另一部分作为轻烃原料。9.根据权利要求7或8所述的方法,其特征在于,步骤(2)所述第一初底油和第二初底油通入常压隔板塔之前,各自单独进行加热;优选地,步骤(2)所述常压蒸馏的塔底温度为340~360℃,塔顶温度为125~140℃;优选地,步骤(2)所述常压隔板塔上采出三股馏分进入常压汽提塔进行汽提;优选地,所述常压汽提塔汽提后的气相返回常压隔板塔,液相采出生产常压侧线油;优选地,步骤(2)所述常压侧线油包括航煤和柴油馏分;优选地,步骤(2)所述常压过汽化油的采出温度为335~355℃;优选地,步骤(2)所述常压蒸馏得到的常顶油气经过冷却、分离,得到常顶气和轻烃原料;优选地,步骤(2)所述第一常底油经过换热降温,得到常压渣油馏分,用作催化裂化原料。10.根据权利要求7

‑

9任一项所述的方法,其特征在于,步骤(3)所述第二常底油经过加热进入减压塔下部;优选地,步骤(3)所述减压蒸馏的塔底温度为350~365℃,塔顶温度为60~70℃;优选地,步骤(3)所述减压蒸馏的塔顶压力为10~15mmhg;优选地,步骤(3)从减压塔的侧线自上而下采出三股馏分,均进行部分循环和部分采出;优选地,所述三股馏分中位于上侧的为柴油馏分,中间和下侧的为蜡油馏分;优选地,步骤(3)所述减压塔的底部得到减底油,经过换热降温,用作沥青原料;优选地,步骤(3)所述减压塔的顶部得到的减顶气后续进行脱硫处理。

技术总结

本发明提供了一种混合原油蒸馏装置及方法,所述装置包括初馏隔板塔、常压隔板塔、常压汽提塔和减压塔,初馏隔板塔下部设有第一纵向隔板,下部塔体上设有第一、第二混合原油入口,底端对应设有第一、第二初底油出口,侧面出口连接至常压隔板塔;常压隔板塔下部设有第二纵向隔板,底端对应设有第一、第二常底油出口,后者与减压塔相连,侧面设有出口与减压塔相连;常压隔板塔设有侧线采出口,与常压汽提塔相连;减压塔生产柴油、蜡油馏分。本发明通过隔板塔的设置及蒸馏整体工艺过程,实现不同种类混合原油在同一装置内相对独立的加工,并优化工艺流程,提高装置适应性;所述装置结构独特,平衡利用物料能量,降低能耗,节省投资,减少占地面积。面积。面积。

技术研发人员:金海刚 徐东芳 杨涛 杨阳阳 胡家顺 张超 费翔

受保护的技术使用者:中海石油炼化有限责任公司 中海油石化工程有限公司

技术研发日:2021.08.23

技术公布日:2021/11/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。