1.本实用新型属于塑胶外壳生产加工设备技术领域,具体涉及一种塑胶外壳加工用自动安装夹具。

背景技术:

2.塑胶的定义:主要由碳、氧、氢和氮及其他有机或无机元素所构成,成品为固体,在制造过程中是熔融状的液体,因此可以机加热使其熔化、加压力使其流动、冷却使其固化,而形成各种形状,此庞大而变化多端的材料族群称为塑胶。塑胶原料的主要成份是含碳化合物,是由高分子合成树脂(聚合物)为主要成份,渗入各种辅助料或添加剂,在特定温度,压力下,具有可塑性和流动性,可被模塑成一定形状,且在一定条件下保持形状不变的材料。塑胶对电、热、声具有良好绝缘性。现阶段,塑胶多用作于生产外壳的材料,塑胶外壳在生产加工的过程中,需要配合使用夹具进行固定,以方便后续进行安装,现有的塑胶外壳加工用自动安装夹具,在使用的过程中,需要手动对工件进翻面,并进行二次夹装,导致使用的效率下降。

3.因此针对这一现状,迫切需要设计和生产一种塑胶外壳加工用自动安装夹具,以满足实际使用的需要。

技术实现要素:

4.本实用新型的目的在于提供一种塑胶外壳加工用自动安装夹具,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种塑胶外壳加工用自动安装夹具,包括操作平台、旋转构件、驱动构件和夹持构件,所述操作平台的中心开设有传动槽,且传动槽的内周设有与操作平台底部连接的旋转构件,所述操作平台的顶部设有两个对称的支撑板,且两个支撑板底部的中心均一体成型有转轴,且两根转轴的底端贯穿操作平台并分别与旋转构件两侧的中心连接,所述操作平台上开设有两个关于旋转构件对称的驱动槽,且两个驱动槽的内周之间设有驱动构件,所述驱动构件的顶部与中空座底部的中心连接,且中空座的空腔内周设有与中空座侧面连接的夹持构件。

6.优选的,所述旋转构件包括三个传动齿轮、传动齿带和传动电机,三个所述传动齿轮的外周之间传动连接有传动齿带,且三个传动齿轮的中心均一体成型有传动轴,且三根传动轴的两端均通过轴承座与传动槽的内周连接,处于中间的传动轴的底端贯穿操作平台并通过联轴器与传动电机的输出轴连接,且传动电机的底座与操作平台底部的中心连接。

7.优选的,所述驱动构件包括驱动板、伸缩杆和驱动座,所述驱动板的底部安装有两根对称的伸缩杆,且两根伸缩杆下半部的固定端分别与对应的驱动槽的内周连接,所述驱动板顶部的中心一体成型有两个对称的凸块,且两个凸块之间居中设有驱动座,所述驱动座的中心一体成型有驱动轴,且驱动轴的两端通过轴承座分别与对应的凸块的中心转动连接。

8.优选的,所述夹持构件包括夹持电机、丝杆和夹板,所述夹持电机的底座与中空座的侧面连接,且夹持电机的输出轴贯穿中空座并通过联轴器与丝杆的一端连接,且丝杆的另一端通过轴承座与中空座的空腔内周转动连接,所述丝杆两端的外周设有方向相反的螺纹,且丝杆两端的外周均套设有螺母座,且两个螺母座的顶部均通过紧固件安装有夹板。

9.优选的,另外两根传动轴的顶端贯穿所述操作平台并通过联轴器分别与对应的转轴的底端连接。

10.优选的,其中一个凸块远离所述驱动座的一侧安装有驱动电机,且驱动电机的输出轴贯穿凸块并通过联轴器与驱动轴连接。

11.优选的,所述操作平台的底部安装有多根支撑腿。

12.本实用新型的技术效果和优点:该塑胶外壳加工用自动安装夹具,通过传动电机的工作,使输出轴由传动轴带动传动齿轮转动,同时通过传动齿带的传动作用,由转轴带动支撑板旋转,从而根据需要调节支撑板顶部放置的工件所处的位置,方便后续进行固定;通过夹持电机的工作,使输出轴由丝杆带动螺母座移动,调节两个夹板之间的距离,同时通过两个夹板对工件进行夹持,从而根据工件的尺寸进行调节并限位,适应不同的工件;通过伸缩杆的工作,由驱动端由驱动板带动中空座移动,使限位后的工件与对应的支撑板分离,同时通过驱动电机的工作,使输出轴由驱动轴带动驱动座转动,从而将工件翻转至另一个支撑板的顶部,完成对工件的翻面处理,该塑胶外壳加工用自动安装夹具,能够根据需要进行调节,同时方便进行翻面处理。

附图说明

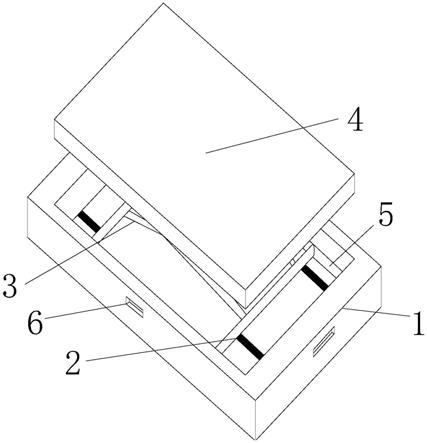

13.图1为本实用新型的结构示意图;

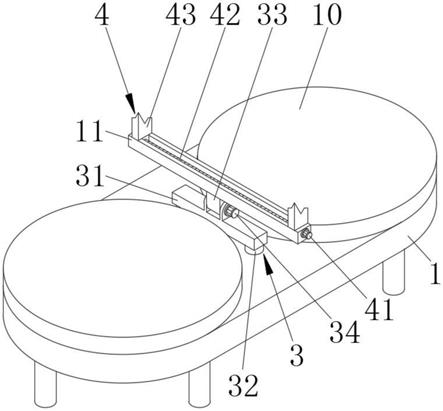

14.图2为本实用新型的剖视图;

15.图3为本实用新型的操作平台的剖视图。

16.图中:1操作平台、10支撑板、11中空座、2旋转构件、21传动齿轮、22传动齿带、23传动电机、3驱动构件、31驱动板、32伸缩杆、33驱动座、34驱动电机、4夹持构件、41夹持电机、42丝杆、43夹板。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

18.本实用新型提供了如图1

‑

图3所示的一种塑胶外壳加工用自动安装夹具,所述操作平台1的底部安装有多根支撑腿,所述操作平台1的中心开设有传动槽,且传动槽的内周设有与操作平台1底部连接的旋转构件2,所述操作平台1的顶部设有两个对称的支撑板10,且两个支撑板10底部的中心均一体成型有转轴,且两根转轴的底端贯穿操作平台1并分别与旋转构件2两侧的中心连接,所述操作平台1上开设有两个关于旋转构件2对称的驱动槽,且两个驱动槽的内周之间设有驱动构件3,所述驱动构件3的顶部与中空座11底部的中心连接,且中空座11的空腔内周设有与中空座11侧面连接的夹持构件4,传动电机23、驱动电机34和夹持电机41均可选为3ik15a型正反转电机,伸缩杆32可选为slel505型电动伸缩杆,且伸缩杆32、传动电机23、驱动电机34和夹持电机41均与外部的驱动电源电性连接,可通过安

装控制器进行调控。实现自动化,控制器可选为kv

‑

7500型可编程控制器。

19.为了对工件的翻面处理,如图1

‑

图2所示,所述旋转构件2包括三个传动齿轮21、传动齿带22和传动电机23,三个所述传动齿轮21的外周之间传动连接有传动齿带22,且三个传动齿轮21的中心均一体成型有传动轴,且三根传动轴的两端均通过轴承座与传动槽的内周连接,处于中间的传动轴的底端贯穿操作平台1并通过联轴器与传动电机23的输出轴连接,且传动电机23的底座与操作平台1底部的中心连接,另外两根传动轴的顶端贯穿所述操作平台1并通过联轴器分别与对应的转轴的底端连接,通过传动电机23的工作,使输出轴由传动轴带动传动齿轮21转动,同时通过传动齿带22的传动作用,由转轴带动支撑板10旋转,从而根据需要调节工件所处的位置。

20.为了根据需要调节工件所处的位置,如图1

‑

图3所示,所述驱动构件3包括驱动板31、伸缩杆32和驱动座33,所述驱动板31的底部安装有两根对称的伸缩杆32,且两根伸缩杆32下半部的固定端分别与对应的驱动槽的内周连接,所述驱动板31顶部的中心一体成型有两个对称的凸块,且两个凸块之间居中设有驱动座33,所述驱动座33的中心一体成型有驱动轴,且驱动轴的两端通过轴承座分别与对应的凸块的中心转动连接,其中一个凸块远离所述驱动座33的一侧安装有驱动电机34,且驱动电机34的输出轴贯穿凸块并通过联轴器与驱动轴连接,通过伸缩杆32的工作,由驱动端由驱动板31带动中空座11移动,使限位后的工件与对应的支撑板10分离,同时通过驱动电机34的工作,使输出轴由驱动轴带动驱动座33转动,从而将工件翻转至另一个支撑板10的顶部,完成对工件的翻面处理。

21.为了根据工件的尺寸进行调节并限位,如图1

‑

图2所示,所述夹持构件4包括夹持电机41、丝杆42和夹板43,所述夹持电机41的底座与中空座11的侧面连接,且夹持电机41的输出轴贯穿中空座11并通过联轴器与丝杆42的一端连接,且丝杆42的另一端通过轴承座与中空座11的空腔内周转动连接,所述丝杆42两端的外周设有方向相反的螺纹,且丝杆42两端的外周均套设有螺母座,且两个螺母座的顶部均通过紧固件安装有夹板43,通过夹持电机41的工作,使输出轴由丝杆42带动螺母座移动,调节两个夹板43之间的距离,同时通过两个夹板43对工件进行夹持,从而根据工件的尺寸进行调节并限位。

22.工作原理,该塑胶外壳加工用自动安装夹具,需要使用时,将待处理的工件(图中未示出)放置于其中一个支撑板10的顶部,放置完成后,打开传动电机23,通过传动电机23的工作,使输出轴由传动轴带动传动齿轮21转动,同时通过传动齿带22的传动作用,由转轴带动支撑板10旋转,从而根据需要调节工件所处的位置,调节完成后,打开夹持电机41,通过夹持电机41的工作,使输出轴由丝杆42带动螺母座移动,调节两个夹板43之间的距离,同时通过两个夹板43对工件进行夹持,从而根据工件的尺寸进行调节并限位,限位完成后,即可对工件进行后续安装处理,需要对工件进行翻面安装时,打开伸缩杆32和驱动电机34,通过伸缩杆32的工作,由驱动端由驱动板31带动中空座11移动,使限位后的工件与对应的支撑板10分离,同时通过驱动电机34的工作,使输出轴由驱动轴带动驱动座33转动,从而将工件翻转至另一个支撑板10的顶部,完成对工件的翻面处理,翻面处理后,即可对工件进行后续安装处理。

23.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。