1.本实用新型涉及安全气囊的技术领域,尤其涉及一种气帘安全气囊和安全气囊系统。

背景技术:

2.气帘安全气囊通常使用mini

‑

wrapper来保持气垫折叠,mini

‑

wrapper包括在气垫上缝制耳片和包布,耳片和包布使用其他材料,然后需要额外的工序来缝制耳片和包布。

3.该方式工序较多,并且需要额外的材料,成本较高。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种简化工艺、节省材料、降低成本的气帘安全气囊和安全气囊系统。

5.本实用新型的技术方案提供一种气帘安全气囊,包括气囊本体,还包括耳片和包布,所述耳片和所述包布与所述气囊本体为一整体,所述耳片的第一侧边与所述气囊本体的一侧连接,所述包布的一端与所述耳片的第二侧边连接。

6.进一步地,所述第一侧边与所述第二侧边相邻。

7.进一步地,所述耳片上开设有安装通孔,所述安装通孔用于与车身连接。

8.进一步地,所述安装通孔的两侧还开设有插入孔。

9.进一步地,所述包布的另一端上开设有挂孔。

10.本实用新型还提供一种安全气囊系统,包括上述任一项所述的气帘安全气囊,还包括金属安装板,所述金属安装板安装在所述耳片上,所述气囊本体被折叠卷收后,所述包布缠绕所述气囊本体后,所述包布的另一端与所述金属安装板连接。

11.进一步地,所述金属安装板包括第一安装板和第二安装板,所述第一安装板和所述第二安装板夹持在所述耳片的两相对面上。

12.进一步地,所述第一安装板上延伸出第一挂钩,所述包布的另一端挂在所述第一挂钩上。

13.进一步地,所述第一安装板上开设有卡槽,所述第二安装板的一侧面朝向所述第一安装板延伸出卡钩,所述卡钩穿过所述耳片后与所述卡槽卡接。

14.进一步地,所述第二安装板的另一侧面延伸出第二挂钩。

15.采用上述技术方案后,具有如下有益效果:

16.本实用新型中的耳片和包布与气囊本体为一整体,不需要缝纫工序,并且与气囊本体为同一材料,也不需要额外的材料来制造。减少了工序、节省了材料,降低了成本。

附图说明

17.参见附图,本实用新型的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本实用新型的保护范围构成限制。图中:

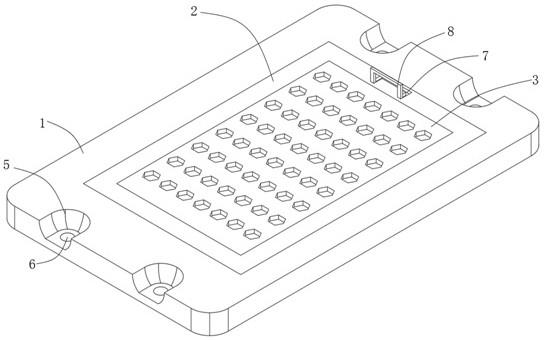

18.图1是本实用新型一实施例中气帘安全气囊的气囊本体折叠前的示意图;

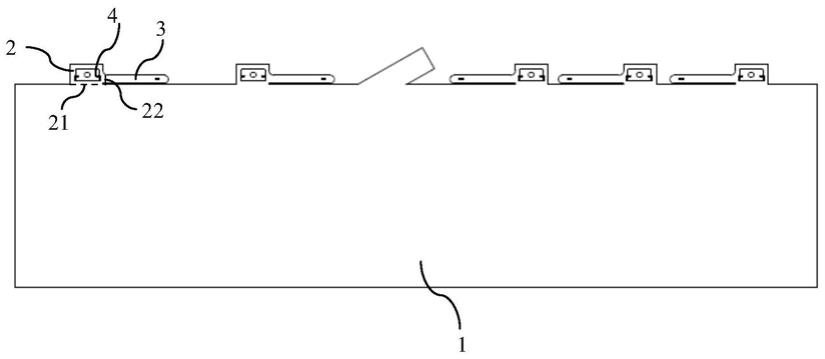

19.图2是本实用新型一实施例中气帘安全气囊的气囊本体折叠后的示意图;

20.图3是本实用新型一实施例中气帘安全气囊的包布缠绕在气囊本体后的示意图;

21.图4是本实用新型一实施例中安全气囊系统的立体图;

22.图5是本实用新型一实施例中安全气囊系统的侧视图;

23.图6是本实用新型一实施例中第一安装板的示意图;

24.图7是本实用新型一实施例中第二安装板的示意图。

25.附图标记对照表:

26.气囊本体1;

27.耳片2:第一侧边21、第二侧边22、安装通孔23;

28.包布3:挂孔31;

29.金属安装板4:第一安装板41、第二安装板42、第一挂钩411、卡槽412、第一安装孔413、卡钩421、第二挂钩422、第二安装孔423。

具体实施方式

30.下面结合附图来进一步说明本实用新型的具体实施方式。

31.容易理解,根据本实用新型的技术方案,在不变更本实用新型实质精神下,本领域的一般技术人员可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本实用新型的技术方案的示例性说明,而不应当视为本实用新型的全部或视为对实用新型技术方案的限定或限制。

32.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

33.实施例一:

34.如图1

‑

3所示,气帘安全气囊,包括气囊本体1,还包括耳片2和包布3,耳片2和包布3与气囊本体1为一整体,耳片2的第一侧边21与气囊本体1的一侧连接,包布3的一端与耳片2的第二侧边22连接。

35.具体为,如图2所示,气囊本体1折叠前,气囊本体1展开为平面,一个耳片2和一个包布3为一组,多组耳片2和包布3间隔设置在气囊本体1的侧边上。

36.其中,耳片2为矩形,耳片2的第一侧边21与气囊本体1的一侧连接,第二侧边22与包布3的一端连接。第一侧边21和第二侧边22为耳片的虚拟侧边。由于耳片2、包布3与气囊本体1为一整体,并不存在实际的边界线。

37.包布3为长条形的窄带,一端与耳片2连接,另一端延伸出去,用于缠绕折叠后的气囊本体1,将气囊本体1保持被折叠卷收的状态。

38.如图2所示,气囊本体1朝向耳片2和包布3的方向被折叠卷收为圆柱形。

39.如图3所示,将包布3缠绕在折叠卷收后的气囊本体1的外部,然后与耳片2上的金属安装板4连接,使得气囊本体1保持卷收后的状态。

40.本实施例中,由于耳片2和包布3与气囊本体1为一整体,耳片2和包布3的材料与气

囊本体1的材料相同。因此,既节省了缝纫的步骤,也节省了需要额外材料制成耳片2和包布3的步骤和材料。耳片2和包布3从气囊本体1的一整块材料中剪裁出即可。因此,本实施例简化了工艺、节省了材料,降低了成本。

41.进一步地,如图1

‑

2所示,第一侧边21与第二侧边22相邻。

42.可选地,第一侧边21与第二侧边22还可以为相对的一对侧边。

43.进一步地,如图2所示,耳片2上开设有安装通孔23,安装通孔23用于与车身连接。

44.通过螺栓穿过安装通孔23,将气帘安全气囊固定到车身上。

45.进一步地,安装通孔23的两侧还开设有插入孔(图未示)。如图4所示,插入孔用于穿过金属安装板4的卡钩421,后面将会详细说明。

46.进一步地,如图2所示,包布3的另一端上开设有挂孔31。

47.如图4所示,挂孔31用于与金属安装板4上的第一挂钩411连接,后面将会详细说明。

48.实施例二:

49.如图4

‑

7所示,安全气囊系统,包括实施例一及其变形例中的气帘安全气囊,还包括金属安装板4,金属安装板4安装在耳片2上,气囊本体1被折叠卷收后,包布3缠绕气囊本体1后,包布3的另一端与金属安装板4连接。

50.耳片2用于固定金属安装板4,包布3缠绕被折叠卷收的气囊本体1后,带动挂孔31的一端与金属安装板4连接。

51.包布3可以挂在金属安装板4上,还可以被夹紧在金属安装板4上,或通过铆钉等连接。

52.进一步地,如图6

‑

7所示,金属安装板4包括第一安装板41和第二安装板42,第一安装板41和第二安装板42夹持在耳片2的两相对面上。

53.其中,如图4所示,第一安装板41设置在耳片2的正面。如图5所示,第二安装板42设置在耳片的背面。

54.第一安装板41与第二安装板42连接,并将耳片2夹持在其中,实现与耳片2的固定连接。

55.如图6所示,第一安装板41上开设有第一安装孔413;如图7所示,第二安装板42上开设有第二安装孔423。第一安装孔413、安装通孔23和第二安装孔423对准位于同一中心轴线上,螺栓穿过第一安装孔413、安装通孔23和第二安装孔423后将安全气囊系统与车身安装。

56.进一步地,如图4所示,第一安装板41上延伸出第一挂钩411,包布3的另一端挂在第一挂钩411上。

57.具体为,第一安装板41的正面的左右两侧各延伸出一个第一挂钩411,包布3的挂孔31缠绕气囊本体1后与挂入到第一挂钩411上。

58.进一步地,如图6

‑

7所示,第一安装板41上开设有卡槽412,第二安装板42的一侧面朝向第一安装板41延伸出卡钩421,卡钩421穿过耳片2后与卡槽412卡接。

59.具体为,如图6所示,第一安装板41的左右侧边上各开设有一个u形的卡槽412。

60.如图7所示,第二安装板42的一侧面朝向第一安装板41延伸出卡钩421,卡钩421穿过耳片2上的插入孔后卡入到卡槽412中,实现第一安装板41与第二安装板42之间的连接。

61.进一步地,如图5和图7所示,第二安装板42的另一侧面延伸出第二挂钩422。

62.第二挂钩422用于与车身上结构实现预安装,然后再通过螺栓穿过安装通孔23后与车身固定连接。

63.以上所述的仅是本实用新型的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本实用新型原理的基础上,还可以做出若干其它变型,也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。