1.本技术涉及地质探查钻孔取芯技术的领域,尤其是涉及一种随钻断芯取芯装置。

背景技术:

2.随着地下浅层空间的大规模开发利用,深部地层的开发技术研究也受到广泛重视。其中深部地层的地质勘查成为地下开发中首要问题之一。而钻孔取芯则是深部地层地质勘察最直接有效的方法。

3.如公告号为cn210217672u的中国专利公开了一种随钻断芯取芯装置。该装置包括同心设置且上下滑动连接的内置钻杆和外置滑管;内置钻杆的取芯管下部均匀设置多个旋转断芯结构,每个旋转断芯结构包括形成在取芯管内壁上的凹槽、固定轴、拉杆和切刀。

4.当需取岩芯时,向上提拉内置钻杆,使外置滑管相对内置钻杆向下滑动,并下拉拉杆,拉杆则带动固定轴沿水平滑槽移动,并借助杠杆原理,由固定轴带动切刀旋转,使其从凹槽内向取芯管的管内伸出。从凹槽伸出的切刀与岩芯接触,并在内置钻杆的旋转作用下将岩芯切断并卡死,实现随钻断芯取芯。

5.针对上述中的相关技术,发明人认为,外置滑管与钻孔壁之间摩擦力转化为切刀的伸出运动的扭矩,因此外置滑管所受的摩擦力越大,切刀的扭矩越容易克服岩芯的阻力以将岩芯切断,但是外置滑管所受的摩擦力越大,则不易下钻杆,从而影响取芯的效率。

技术实现要素:

6.为了兼顾取芯效率和断芯效果,本技术提供一种随钻断芯取芯装置。

7.本技术提供的一种随钻断芯取芯装置,采用如下的技术方案:

8.一种随钻断芯取芯装置,包括空心钻杆、套设于所述空心钻杆外周面的滑套、驱动组件和用于切断岩芯的切刀,所述滑套沿所述空心钻杆轴向滑移设置,且所述空心钻杆相对所述滑套上移时带动所述切刀下端靠近空心钻杆轴心方向偏转,所述滑套设有插杆,所述插杆与所述滑套滑移连接,所述驱动组件用于驱动所述插杆滑移伸出所述滑套外侧或驱动所述插杆滑移伸入所述滑套内部。

9.通过采用上述技术方案,当整体结构下钻时,驱动组件带动插杆缩入滑套内,以减少滑套与钻孔壁之间的摩擦力,确保钻进效率,而当切断岩芯时,驱动组件带动插杆伸出插入钻孔壁内,能够提高滑套与钻孔壁之间的摩擦力,从而便于利用该摩擦力带动切刀切断岩芯,进而兼顾取芯效率和断芯效果。

10.可选的,所述驱动组件包括设于所述滑套的液压缸和用于对液压缸进行供油和回油的进回油结构,所述液压缸的输出杆与所述插杆固定设置。

11.通过采用上述技术方案,通过液压缸的液压力作为驱动力,较为稳定,并且插杆的进程精确控制,从而能够控制插杆插入钻孔壁的深度,从而调整滑套所受的摩擦力,以便于对钻进速度和断芯效果进行兼顾优化。

12.可选的,所述插杆设为多组,所述驱动组件分别对应驱动一组所述插杆;各组插杆

沿所述滑套圆周均匀排布。

13.通过采用上述技术方案,能够使得滑套所受的周向摩擦力更加均匀,以确保滑套相对空心钻杆的滑移的稳定性。

14.可选的,一组所述插杆由多个插杆组成,一组的各所述插杆共同连接有阻挡片,且所述阻挡片于水平面内的投影为平面。

15.通过采用上述技术方案,通过设置阻挡片,能够提高滑套与钻孔壁土层之间的干涉效果(摩擦力),从而提高钻孔壁土层的力能够较为直接传递至滑套上,以确保滑套能够带动切刀切断较坚硬的岩芯。

16.可选的,所述阻挡片设为两个,两个阻挡片的下部侧边相抵接,两个阻挡片的上部侧边相互远离。

17.通过采用上述技术方案,两个阻挡片组成v形结构,能够极大程度上提高了钻孔壁土层对于阻挡片的干涉效果,当切刀受到坚硬岩芯的反作用力而迫使滑套上移时,钻孔壁土层能够通过阻挡片将该反作用力抵消掉,以减少滑套的上移趋势,从而确保切刀的切断效果。

18.可选的,所述空心钻杆的内壁开设有用于容纳切刀的容纳槽,所述切刀的上端固定有驱动杆,且所述切刀与驱动杆之间的连接位置与所述空心钻杆铰接连接;所述滑套固定有两个滑杆,两个滑杆之间形成有垂直于空心钻杆轴心的轨道,所述驱动杆的远离切刀的一端固定有滑移连接于轨道的圆杆。

19.通过采用上述技术方案,空心钻杆的轴向移动通过杠杆原理实现切刀对岩芯的切断,以确保切刀的运动稳定性。

20.可选的,所述空心钻杆的外周面套设固定有环形的挡土罩,所述挡土罩的下端口封闭,所述挡土罩罩设于所述滑套的下部。

21.通过采用上述技术方案,挡土罩起到挡土作用,以减少下钻过程中外部土壤进入至滑套与空心钻杆之间的间隙,以确保取芯断芯的正常操作。

22.可选的,所述滑套与所述挡土罩之间设有密封圈。

23.通过采用上述技术方案,更进一步减少外部土壤进入至滑套与空心钻杆之间的间隙的情况发生。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.通过设置可伸缩的插杆,以根据工况伸出或收回插杆,从而改变滑套与钻孔壁之间的摩擦力,进而确保钻进效率又便于岩芯的切断;

26.通过精确控制插杆的插入量,以调整滑套所受的摩擦力,以便于对钻进速度和断芯效果进行兼顾优化。

附图说明

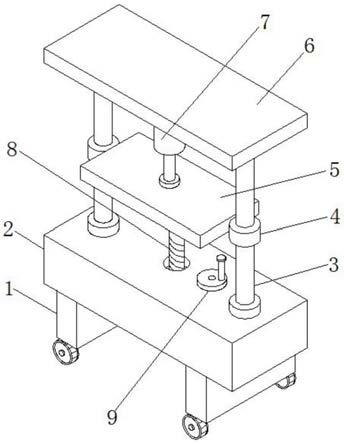

27.图1是本实施例的整体结构的剖视图。

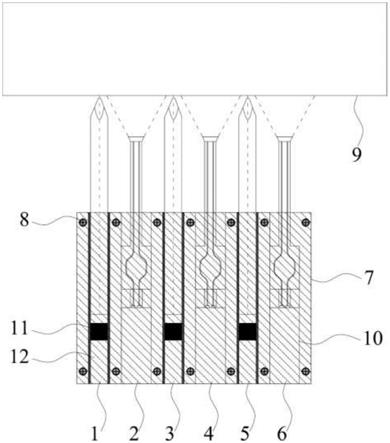

28.图2是图1中a处的局部放大图。

29.图3是本实施例的用于体现插杆和阻挡片连接关系的局部示意图。

30.图4是图1中b处的局部放大图。

31.附图标记说明:1、空心钻杆;2、滑套;3、切断组件;4、插杆;11、钻头;12、滑槽;13、

挡土罩;14、密封圈;15、容纳槽;16、避让孔;21、滑条;22、滑动槽;31、切刀;32、驱动杆;33、圆杆;34、滑杆;41、阻挡片;42、连接板;51、液压缸;521、第一进油管;522、第一回油管;523、进油道;524、回油道;525、第二进油管;526、第二回油管;53、旋转接头。

具体实施方式

32.以下结合附图1

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种随钻断芯取芯装置。参照图1,随钻断芯取芯装置包括空心钻杆1、套设于空心钻杆1外周面的滑套2和用于切断岩芯的切断组件3,其中空心钻杆1的上端用于与钻孔机的输出端连接,空心钻杆1的下端固定有钻头11,钻头11的外径大于空心钻杆1。

34.如图1所示,空心钻杆1的外周面开设有滑槽12,滑槽12沿空心钻杆1轴向设置,滑套2的内壁固定有滑条21,滑条21与滑槽12滑移连接,因此实现滑套2与空心钻杆1之间的滑移设置。

35.并且,为了减少外部土壤从滑套2与空心钻杆1之间的间隙进入,空心钻杆1还套设有环形的挡土罩13,挡土罩13的下端固定于钻头11的上部,挡土罩13的内径大于滑套2的外径,且挡土罩13的上端高于滑套2的下端,挡土罩13的上端内壁固定有密封圈14,密封圈14封堵住挡土罩13与滑套2之间的间隙。

36.即通过设置挡土罩13和密封圈14,以对滑套2下端口可能进入的路径进行封堵,从而减少外部土壤从滑套2与空心钻杆1之间的间隙进入的情况发生。

37.如图2所示,切断组件3设为两个,切断组件3包括切刀31和固定于切刀31一端的驱动杆32,空心钻杆1下部的内壁开设有容纳槽15,切刀31位于容纳槽15内,切刀31与驱动杆32之间的连接位置与容纳槽15的内壁铰接连接,该铰接轴线与空心钻杆1的轴心相垂直;空心钻杆1还贯穿开设有避让孔16,驱动杆32远离切刀31的一端通过避让孔16伸出空心钻杆1外,且该端水平垂直固定有圆杆33。

38.如图2所示,滑套2下部的内壁固定有两根滑杆34,滑杆34与圆杆33水平垂直设置,两个滑杆34之间形成有轨道,圆杆33与轨道沿滑杆34长度方向滑移连接。

39.取芯时,在钻孔机的驱动下,空心钻杆1向下钻进,此时,由于钻孔壁的摩擦作用,滑套2与钻孔壁之间保持相对位置不变,因此钻心钻杆将通过杠杆原理,带动切刀31偏转进入容纳槽15内,使其不与岩芯接触。

40.当需取岩芯时,上移空心钻杆1,由于钻孔壁的摩擦作用,滑套2与钻孔壁之间保持相对位置不变,空心钻杆1相对滑套2向上移动,此时空心钻杆1的移动将带动切刀31下端靠近空心钻杆1轴心方向偏移,即带动切刀31切割岩芯,并在空心钻杆1的旋转带动下切刀31将岩芯切断并卡死,而空心钻杆1持续上移,以将该岩芯取出,从而实现随钻断芯取芯。

41.空心钻杆1之所以能够快速且稳定驱动切刀31的运动,取决于空心钻杆1驱动切刀31过程中滑套2能够与钻孔壁之间保持位置相对固定,因此滑套2与钻孔壁之间的摩擦力的大小决定了切刀31能否稳定切断岩芯,为此做出如下设置,以便于对滑套2与钻孔壁之间的摩擦力进行控制调整。

42.如图1、图3所示,滑套2设有多组插杆4,各组插杆4沿滑套2圆周均匀排布,滑套2的外周面还设有对应一组插杆4的滑动槽22,一组插杆4均与滑动槽22滑移连接;并且一组各

插杆4共同连接有两个阻挡片41,两个阻挡片41的上部侧边相远离,两个阻挡片41的下部侧边相远离,即两个阻挡片41组合成v形结构。

43.并且,随钻断芯取芯装置还包括驱动组件,驱动组件用于驱动插杆4和阻挡片41的滑移运动,驱动组件可驱动插杆4和阻挡片41滑移伸出滑套2外侧,此时由于插杆4和阻挡片41均与钻孔壁的土层相接触,土层对于滑套2的阻挡限位效果大大提高了,从而确保空心钻杆1的运动能够稳定驱动切刀31切断岩芯,从而确保断芯效果。

44.并且,驱动组件还可以驱动插杆4和阻挡片41滑移缩入滑动槽22内,即避免插杆4和阻挡片41直接与钻孔壁的土层接触,以确保空心钻杆1正常下钻或上提时所受摩擦力较小,以确保取芯效率。

45.如图1、图4所示,驱动组件包括液压缸51和用于对液压缸51进行供油和回油的进回油结构,驱动组件也可以为驱动气缸,即采用气压方式驱动插杆4滑移。

46.如图4所示,液压缸51固定于滑动槽22内,液压缸51的输出杆与一组的各插杆4通过连接板42固定连接,即通过液压缸51的进给回退即可直接带动插杆4和阻挡片41的伸出或缩入。

47.如图1所示,进回油结构包括第一进油管521、柔性的第二进油管525、第一回油管522和柔性的第二回油管526,其中空心钻杆1的上部转动连接有旋转接头53,第一进油管521和第一回油管522均与旋转接头53连接。

48.空心钻杆1内开设有进油道523和回油道524,进油道523的入口通过旋转接头53与第一进油管521连接,进油道523的出口通过第二进油管525与液压缸51的进油腔室连接;回油道524的入口通过第二回油管526与液压缸51的回油腔室连接,回油道524的出口通过旋转接头53与第二回油管526连接。

49.通过上述油路,即可在地面对液压缸51的进回油进行控制,从而实现液压缸51的进给回退。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。