1.本公开涉及承插式防腐管材技术领域,具体的涉及一种承插式防腐钢管替代吊耳的楔形配合结构。

背景技术:

2.目前,在防腐管道行业中,承插式防腐管材已经广泛应用于市政、民用、跨区域引水等领域;其便捷的连接方式,良好的防腐性能及连接的可靠性也得到了行业的广泛认可;虽然承插式防腐钢管具备许多优势,但在实际生产及安装过程中一直受吊耳安装方式的制约无法充分体现其便捷的优势。具体问题及制约点如下:

3.1.目前承插式管材只能在防腐前且在除锈后进行吊耳焊接;主要原因为:管材焊接吊耳后无法在螺旋式传送线上传送;因此承插式防腐管材无法实现连续式生产;此外吊耳需单独进行除锈且焊道需进行人工打磨,增加了人工及除锈成本。

4.2.承插式管材无法在防腐后再焊接吊耳,主要原因为管材整体防腐后再焊接吊耳会直接烧伤管材内外壁涂层,且吊耳仍需单独进行除锈及涂层修补;此外吊耳焊接后管材整体防腐方式较为单一,只能通过两端固定式旋转拖轮旋转管材的方式实现,目前只能实现面包炉燃气加热的方式并采用内外环氧或内环氧外pe的防腐形式;无法实现中频加热类的3pe、tpep或内外环氧的防腐类型;该方式不仅是增加除锈成本而且该类防腐需修补管端无法保证防腐质量且直接增加修补成本;此外面包燃烧炉加热的方式整体生产成本较高。

5.3.承插式管材带着焊接吊耳不仅在螺旋生产线上无法传送,在运输过程中吊耳易隔伤、碰伤管材涂层,并且装车及存放过程必须错开放置,增加了装卸、存放及运输的难度;如果不带吊耳则安装没有着力点无法进行进行承插安装。

6.综上问题及制约点承插式防腐管材无法进行全面推广及应用。

技术实现要素:

7.针对现有的技术方案的不足,本实用新型旨在提供一种承插式防腐钢管替代吊耳的楔形配合结构,实现能在螺旋生产线上传送,避免吊耳隔伤、碰伤管材涂层。

8.为实现上述实用新型目的,本实用新型的一个或多个实施例提供了下述技术方案:

9.本实用新型公开了一种承插式防腐钢管替代吊耳的楔形配合结构,包括楔形凹槽垫板,楔形凹槽垫板设置第一凸起,楔形凹槽滑块设置第一凹槽,楔形凹槽滑块与楔形凹槽垫板插接配合连接;楔形凹槽垫板与楔形凹槽滑块内分别开设螺纹孔,楔形凹槽垫板与楔形凹槽滑块通过定位螺栓连接;楔形凹槽滑块顶部固定安装有加强型吊耳结构;

10.进一步的,楔形凹槽垫板包括第一凸起,第一凸起设置在楔形凹槽一侧,第一凸起的底面倾斜于水平面设置;第一凸起的顶面平行于水平面;

11.进一步的,楔形凹槽滑块上开设有第一凹槽;第一凹槽与第一凸起的的形状相匹配;

12.进一步的,楔形凹槽垫板上开设有第一螺纹孔;

13.更进一步的,所述第一螺纹孔位于楔形凹槽垫板的第一凸起上;

14.进一步的,楔形凹槽滑块上开设有第二螺纹孔;

15.更进一步的,第二螺纹孔位于楔形凹槽滑块中心位置处,贯穿楔形凹槽滑块的顶面和底面;

16.进一步的,楔形凹槽滑块的第一凹槽顶面长度等于楔形凹槽垫板顶面的长度;

17.进一步的,楔形凹槽滑块高度值高于楔形凹槽垫板的高度值;

18.进一步的,加强型吊耳结构的长度与楔形凹槽滑块的长度值相等;

19.更进一步的,加强型吊耳结构一侧端面倾斜于水平面设置;

20.以上一个或多个技术方案的有益效果是:

21.1.在承插式管材表面焊接楔形凹槽垫板替代原来直接焊接吊耳的方式;实现管材在螺旋传送线上顺利通过,使垫板与管材同步进行除锈解决了解决了吊耳单独除锈的成本问题;

22.2.该方式实现了承插式管材在螺旋传送线上正常传送,解决了中频式加热的问题,使承插式管材可以实现内外环氧防腐及tpep防腐,同时解决了原防腐方式承口及插口二次修补的问题;该楔形凹槽垫板又给承插式管材的现场安装提供了牢固的固定点;吊耳除锈成本、承插口管端修补成本、防腐综合加热成本降低。

23.3.现场安装过程中使用吊耳式楔形结构工装与管体焊接的楔形凹槽垫板匹配,带楔形啮合后使用定位螺栓固定。该结构可以重复性使用同时又不破坏管材涂层,又可以使承插式管材实现正常安装。垫板较吊耳成本较低结构更简单易实现;安装时直接插接连接,便于提高安装效率。

附图说明

24.下面结合附图和实施例对本实用新型进一步说明。

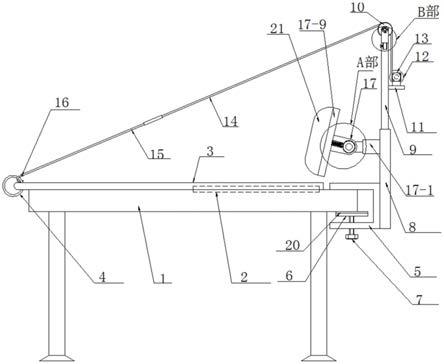

25.图1是本实用新型整体结构示意图;

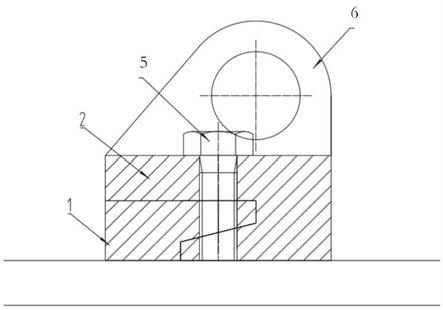

26.图2是本实用新型装配于钢管上的结构图;

27.图3是楔形凹槽垫板示意图;

28.图4是楔形凹槽滑块示意图;

29.图中,1、楔形凹槽垫板,2、楔形凹槽滑块,3、第一凸起,4第一凹槽,5、定位螺栓,6、加强型吊耳结构,7、承插式防腐钢管。

具体实施方式

30.现在结合附图对本实用新型做进一步详细的说明。

31.请参阅如图1

‑

4,本实用新型公开了一种承插式防腐钢管替代吊耳的楔形配合结构,包括楔形凹槽垫板1,楔形凹槽垫板1与楔形凹槽滑块2插接连接,楔形凹槽垫板1上设置的楔形结构与楔形凹槽滑块2的楔形凹槽匹配,楔形凹槽垫板1的楔形结构插入到楔形凹槽滑块2中,与楔形凹槽滑块2楔形配合连接;

32.如图1所示,楔形凹槽垫板1左端平面和右端平面垂直于水平面,顶面和底面平行于水平面;楔形凹槽垫板1右端面上设置第一凸起3,楔形凹槽垫板1包括第一凸起3,第一凸

起3与楔形凹槽垫板1成一体化结构;第一凸起3的顶面平行于水平面,第一凸起3底面倾斜于水平面设置,第一凸起3的高度值小于楔形凹槽垫板1左端面的高度值;

33.楔形凹槽滑块2呈长方体结构,也可以呈正方体结构,可以根据具体的施工要求进行自行设定。本实施例中楔形凹槽垫板1和楔形凹槽滑块2顶面呈长方体形状。

34.楔形凹槽滑块2左端面上设置有第一凹槽4;第一凹槽4的形状与第一凸起3的形状相匹配,楔形凹槽滑块2与楔形凹槽垫板1通过第一凹槽4与第一凸起3的匹配相连接;第一凹槽4的顶面长度与楔形凹槽垫板1的顶面长度相等,即当楔形凹槽滑块2与楔形凹槽垫板1相连接后,楔形凹槽滑块2与楔形凹槽垫板1连接后的横截面呈长方形形状。

35.楔形凹槽垫板1的高度低于楔形凹槽滑块2的高度,楔形凹槽垫板1位于楔形凹槽滑块2的左下方位置处。

36.楔形凹槽垫板1焊接在承插式防腐钢管7的表面,传统的吊耳直接焊接在钢管上造成无法在螺旋生产线上传送,在运输过程中易隔伤、碰伤管材涂层,并且装车及存放过程必须错开放置,增加了装卸、存放及运输的难度;如果不带吊耳则安装没有着力点无法进行进行承插安装。本实施例中,将楔形凹槽垫板1代替吊耳焊接在钢管上,避免上述情况,可以在螺旋生产线上传送,避免隔伤、碰伤管材涂层。

37.楔形凹槽垫板1与楔形凹槽滑块2还通过定位螺栓5固定连接。如图1所示,楔形凹槽垫板1的第一凸起3上设置有第一螺纹孔,从第一凸起3的顶面从上外下贯穿设置;在楔形凹槽滑块2的顶面贯穿至底面设置第二螺纹孔,第二螺纹孔位于楔形凹槽滑块2的中心位置处。定位螺栓5采用半丝螺栓,将定位螺栓5从上至下依次穿过第二螺纹孔和第一螺纹孔,实现楔形凹槽垫板1与蝶形凹槽滑块的紧密连接。

38.楔形凹槽滑块2顶面上固定设置有加强型吊耳结构6,加强型吊耳结构6,加强型吊耳结构6使用钢板切割加工成型为吊耳状,加强型吊耳结构6左端面倾斜于水平面设置。加强型吊耳结构6的底面长度与楔形凹槽滑块2的顶面长度相同。

39.上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。