1.本发明涉及建筑设备技术领域,尤其是一种双层一体式复合输送管及其制作方法。

背景技术:

2.混凝土泵车是利用压力将混凝土沿管道连续输送的机械。

3.要想混凝土输送管得到更好的耐磨性,一般会选择增加管壁厚度,来提高输送管的寿命,但是在混凝土泵车中,如果混凝土输送管太重或尺寸过大,会造成泵车车臂过载,增大安全隐患,所以对混凝土输送管的重量和尺寸有一定的要求。

4.目前市场上的混凝土输送管中,单层淬火管淬火不均匀,容易淬透管壁,缺乏安全性,炸管和爆管现象频发,为了增加寿命只能增加管壁厚度,选材局限性大;所以,在控制混凝土输送管重量和尺寸的条件下,采用内外双层金属管代替单层金属管,实现外层强度高,内层耐磨性好的使用效果;现有技术中的双层管,一些由内外两层管压制获得,在选材上就存在了很大的局限性,由于越耐磨的材料韧性越差,并且混凝土输送管的管壁较薄,所以在安装或输送过程中受到外力碰撞、臂架上升时管壁碰击脚手架或建筑物时,容易击碎内层的耐磨层,出现掉块、卷皮等现象,致使混凝土输送管提前损坏。

5.当耐磨层的余量不足1mm时,在混凝土输送时的冲击下更容易脱落,其使用寿命大大缩短。

6.申请号201110340248.9的中国专利公开了一种混凝土输送管及其制造方法,利用分别熔炼的外层材料离心浇铸制得外层管坯,然后将内层材料离心浇铸到外层管坯内得到双层管坯,最后进行退火和热处理,得到成品混凝土输送管,以解决混凝土输送管在使用过程中出现的内层剥落、起皮等工艺性问题;由于外层材料和内层材料均离心浇铸制得,容易造成外层材料壁厚不均匀,在浇铸内层材料时,还容易出现内外层材料的穿插混合,导致外层出现高碳、高合金区域,产品质量不均匀,而为了提高管壁厚度的均匀性,还需要金加工、车外径和内径等操作,致使工艺繁琐复杂,成本大大提高。

7.所以,需要设计一种新的制作方法,减少工艺步骤,节约生产成本的同时,又能解决安装或输送过程中受到外力碰撞、臂架上升时管壁碰击脚手架或建筑物容易击碎内层的耐磨层,出现掉块、卷皮等现象,致使混凝土输送管提前损坏的问题。

技术实现要素:

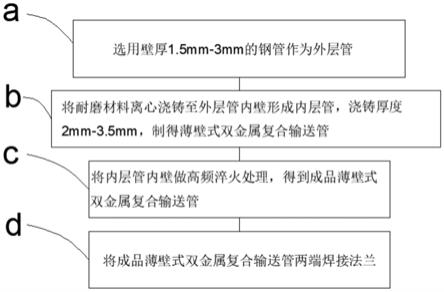

8.针对现有技术中存在的不足,本发明提供一种双层一体式复合输送管及其制作方法,简化工艺步骤,提高复合输送管的抗冲击性,使复合输送管内层管不易击碎、掉落,保证复合输送管的耐磨性。本发明采用的技术方案是:一方面,本发明提供一种双层一体式复合输送管的制作方法,包括以下步骤:

a)选用壁厚1.5mm

‑

3mm的钢管作为外层管;b)将耐磨材料离心浇铸至外层管内壁形成内层管,浇铸厚度2mm

‑

3.5mm,制得薄壁式双金属复合输送管;c)将内层管内壁做高频淬火处理,得到成品薄壁式双金属复合输送管。

9.进一步地,在所述步骤b)中,将外层管预热至一定温度,然后将内层材料倒入外层管内离心浇铸,制得薄壁式双金属复合输送管。

10.进一步地,所述外层管材料为低碳钢,所述耐磨材料为高碳钢或弹簧钢。

11.进一步地,所述耐磨材料由铁、铬、镍、锰、硅、钙、钼、钒、铜以及铌元素配制而成,其中铬的含量占18%

‑

26%。

12.进一步地,所述外层管的预热温度为450℃

‑

500℃。

13.进一步地,所述外层管的厚度为1.8mm

‑

2.5mm,所述内层管的厚度为2.2mm

‑

3.3mm。

14.进一步地,还包括步骤d):将成品薄壁式双金属复合输送管两端焊接法兰。

15.另一方面,本发明还提供一种双层一体式复合输送管,所述的一种双层一体式复合输送管的制作方法制得。

16.本发明的优点:本发明直接选用合适厚度、外径的外层管,其壁厚均匀无需额外工序矫正壁厚,成本低易选材,将耐磨材料浇铸到外层管内壁,形成一定厚度的耐磨层,外层管壁厚度和内层管壁厚度直接达到所需的厚度要求,内壁淬火后的耐磨性能大大提升,采用简单步骤制成薄壁式双层一体式复合输送管,大大降低生产成本,提高整体强度,以使得管壁外在输送、升高过程中受到碰击时,内层管不会出现掉块、卷皮等现象,避免复合管提前损坏,影响使用寿命的问题。

附图说明

17.图1为本发明的流程图。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

19.请参阅附图1,一方面,本发明提供一种双层一体式复合输送管的制作方法,包括以下步骤:a)选用壁厚1.5mm

‑

3mm的钢管作为外层管;b)将耐磨材料离心浇铸至外层管内壁形成内层管,浇铸厚度2mm

‑

3.5mm,制得薄壁式双金属复合输送管;c)将内层管内壁做高频淬火处理,得到成品薄壁式双金属复合输送管;d):将成品薄壁式双金属复合输送管两端焊接法兰。

20.其中,所述外层管材料为低碳钢,所述耐磨材料高碳钢或弹簧钢。

21.对于外层材料的选用,由于外层管为钢管,具体可以是无缝钢管或焊接钢管,其管壁厚度均匀且能够直接使用,所以对外层管的选材上只要满足高强度、易焊接、抗冲击即可,例如20#,16mn、q355、q235、q345、st52等。

22.对于耐磨材料的选用,现有的高耐磨材料如45mn2、55mn、65mn、65mncr、70#等均可使用。

23.由于耐磨材料直接离心浇铸到外层管内,制成尺寸达标的双金属复合输送管,省略了诸如车加工、热轧、钻孔等工序,大大简化工艺步骤,并且内外层管的复合效果好,抗冲击性能大大提升;由于外层材料为低碳钢,耐磨材料为高碳钢或弹簧钢,所以制得的薄壁式双金属复合输送管内壁做高频淬火处理时,外层管不受影响,而内层管在耐磨性上能够得到较大的提升;本技术中,高频淬火的频率范围200hz

‑

300hz,根据耐磨材料的材质而定,没有特定要求。

24.对比现有技术中内外层管套装后热轧成型的双层管,其内外层之间的复合效果更好,内外层之间不存在缝隙,由于内层管需要达到耐磨标准,所以越耐磨的材料越脆,熔炼热轧后的双层管能提高受撞击时的共振性,从而降低内层管破碎和掉块的概率,也避免耐磨层厚度不足1mm时受混凝土冲击脱落的问题出现;对比现有技术中内外层管均离心浇铸得到的双层管,既能保证内外层的机械性能,又能避免内外层之间的材质穿插混合,还能避免出现局部高碳高合金区域,双层管的整体质量得到提升,极大的简化了工艺步骤;对比现有技术中利用胶粘、辅剂粘接、水泥浆粘接内外层管的双层管,内层管和外层管之间没有缝隙,避免了产品椭圆度高、同心度差、缝隙填充不满存在气泡而影响双层管质量的问题。

25.在本技术中,所述步骤b)使用j523hr

‑

3托滚式离心铸造机将外层管预热至一定温度,然后将耐磨材料倒入外层管内离心浇铸,制得薄壁式双金属复合输送管。

26.具体地,所述外层管的预热温度为450℃

‑

500℃;预热的同时对外层管进行转动,使其受热均匀;预热外层管能够确保耐磨材料加入时使两种材质充分结合;预热温度可选为455℃

‑

495℃、460℃

‑

490℃、465℃

‑

480℃;具体地,耐磨材料可以选择如弹簧钢、轴承钢等熔化后离心浇铸至外层管内;或者根据需要用电炉自制熔炼合金,熔炼合金由铁、铬、镍、锰、硅、钙、钼、钒、铜以及铌元素配制而成,其中碳的含量占2.8%

‑

4%,铬的含量占18%

‑

26%;例如,c: 3.5%

‑

4%、mn:0.4 %

‑

0.9%、i:0.6%

‑

1.0%、v:0.5%

‑

1.0%、mo:0.8%

‑

1.3%、ni:1%

‑

1.5%、nb:0.01%

‑

0.05%、cu:0.5%

‑

1.0%、cr:23%

‑

26%、p:0.1%、s:0.06%,其余为fe;c:2.8%

‑

3.3%、mn:1.0%

‑

1.5%、si:1.0%

‑

1.5%、v:3%

‑

3.5%、mo:0.5%

‑

1.0%、 ni:0.5%

‑

1.0 5%、cu:1.0%

‑

1.5%、cr:18%

‑

23%、p:0.05%

‑

0.1%、s:0.06%

‑

0.1%,其余为fe;熔炼合金熔制的过程为:1500℃时投入fe间隔一段时间,降至1400℃投入cr,然后升温至1580℃,间隔一段时间,降至1400℃投入ni,然后升温至1500℃间隔一段时间,投入浇口棒与以前的废品,然后升温至1560℃,间隔一段时间后除渣,除渣完毕依次放入mn、si、mu、cu等其他元素,维持温度区间1480℃

‑

1520℃,间隔一段时间后搅拌均匀。

27.在本技术中,在外层管的厚度为1.5mm

‑

3mm、内层管的厚度为2mm

‑

3.5mm的基础上,所述外层管的厚度可选为1.8mm

‑

2.5mm,所述内层管的厚度可选为2.2mm

‑

3.3mm;随着泵车对输送管道重量要求的提高,加之泵车限载要求的提高,所以泵车臂架越来越长,混凝土输送管的长度也随之加长,故原则上混凝土输送管的重量越轻越好,所

以,将管壁做薄是最佳选择;本技术为了兼顾混凝土输送管道对耐磨性的要求,内层管的厚度根据耐磨需要进行浇铸,其耐磨程度可调,兼顾与外层管之间的结合度,提高抗冲击性,所以当需要增加耐磨性时,也可以选择将内层管的厚度增加,而减少外层管的厚度。

28.外层管的厚度和内层管的厚度可以根据需要随意组合,包括但不限于以下组合方式:当外层管厚度为1.6mm时,内层管厚度为2mm、2.2mm、2.4mm、2.5mm、2.6mm、2.8mm以及3.2mm其中一种;当外层管厚度为1.9mm时,内层管厚度为2mm、2.2mm、2.4mm、2.5mm、2.6mm、2.8mm以及3mm其中一种,当外层管厚度为2mm时,内层管厚度为2mm、2.2mm、2.4mm、2.5mm、2.6mm、2.8mm以及3.1mm其中一种;当外层管厚度为2.4mm时,内层管厚度为2mm、2.3mm、2.4mm、2.5mm、2.7mm、2.8mm以及3.2mm其中一种;当外层管厚度为2.6mm时,内层管厚度为2mm、2.1mm、2.3mm、2.5mm、2.6mm、2.7mm以及3.1mm其中一种;当外层管厚度为2.7mm时,内层管的厚度为2mm、2.2mm、2.4mm、2.5mm、2.6mm、2.8mm以及3.2mm其中一种;当外层管厚度为3mm时,内层管厚度为2mm、2.3mm、2.4mm、2.6mm、2.8mm以及3.1mm其中一种。

29.为了进一步说明,下面结合实施例对本发明提出的双层一体式复合输送管的制作方法进行详细描述;实施例1:选用外径φ133、内径φ129、壁厚2mm的q235作为外层管;选用65mncr作为耐磨材料;将65mncr耐磨材料用电炉加热熔化;将q235外层管预热至450℃;用j523hr

‑

3托滚式离心铸造机将65mncr耐磨材料离心浇铸至q235外层管内,得到φ133、外层厚度2mm、内层厚度2mm的一体式复合输送管;将一体式复合输送管两端焊接法兰,制得一体式复合输送直管;随机选取10根一体式复合输送直管测试抗冲击性能和硬度,分别距离输送直管一端100mm(以下称测试点一)、中间点(以下称测试点二)、距离另一端100mm处(以下称测试点三)为测试点,测试内层管硬度和内层管出现起皮、掉块、裂缝等损伤时的外层管所受冲击力,得到结论:内层管硬度66hrc;测试点一处外层管平均受冲击力为454mpa时内层管出现损伤、测试点二处外层管平均受冲击力为456mpa时内层管出现损伤、测试点三处外层管平均受冲击力为454mpa时内层管出现损伤;一体式复合输送直管的平均抗冲击力为454.7mpa。

30.实施例2:选用外径φ133、内径φ129、壁厚2mm的q235作为外层管;选用45mn2作为耐磨材料;将45mn2耐磨材料用电炉加热熔化;将q235外层管预热至430℃;用j523hr

‑

3托滚式离心铸造机将45mn2耐磨材料离心浇铸至q235外层管内,得到φ133、外层厚度2mm、内层厚度2.4mm的一体式复合输送管;将一体式复合输送管两端焊接法兰,制得一体式复合输送直管;随机选取10根一体式复合输送直管测试抗冲击性能和硬度,分别距离输送直管一端100mm(以下称测试点一)、中间点(以下称测试点二)、距离另一端100mm处(以下称测试点三)为测试点,测试内层管硬度和内层管出现起皮、掉块、裂缝等损伤时的外层管所受冲击力,得到结论:内层管硬度65hrc;测试点一处外层管平均受冲击力为455mpa时内层管出现

损伤、测试点二处外层管平均受冲击力为455mpa时内层管出现损伤、测试点三处外层管平均受冲击力为455mpa时内层管出现损伤;一体式复合输送直管的平均抗冲击力为455mpa。

31.实施例3:选用外径φ140、内径φ135.2、壁厚2.4mm的q235作为外层管;选用自制合金钢作为耐磨材料,材料成分为c:3.8%、mn:0.6%、i:0.7%、v:0.7%、mo: 1.0%、ni:1.2%、nb:0.02%、cu:0.8%、cr:23%、p:0.1%、s:0.06%,其余为fe;将耐磨材料用电炉加热熔化;将q235外层管预热至480℃;用j523hr

‑

3托滚式离心铸造机将自制合金钢离心浇铸至q235外层管内,得到φ140、外层厚度2.4mm、内层厚度2.4mm的一体式复合输送管;将一体式复合输送管两端焊接法兰,制得一体式复合输送直管;随机选取10根一体式复合输送直管测试抗冲击性能和硬度,分别距离输送直管一端100mm(以下称测试点一)、中间点(以下称测试点二)、距离另一端100mm处(以下称测试点三)为测试点,测试内层管硬度和内层管出现起皮、掉块、裂缝等损伤时的外层管所受冲击力,得到结论:内层管硬度65hrc;测试点一处外层管平均受冲击力为460mpa时内层管出现损伤、测试点二处外层管平均受冲击力为460mpa时内层管出现损伤、测试点三处外层管平均受冲击力为459mpa时内层管出现损伤;一体式复合输送直管的平均抗冲击力为459.7mpa。

32.综上所述,本技术提供的复合输送管抗冲击性能更好,离心浇铸出来的双层复合管即为所需尺寸,其长度和管壁厚度均达标,工艺步骤精简,减少因外层管受碰击出现的内层管损伤,避免出现复合输送管提前损坏、从而影响使用的问题,使用安全性大大提高,尤其是提高复合输送管的性价比。

33.另一方面,本发明还提供一种双层一体式复合输送管,所述的一种双层一体式复合输送管的制作方法制得。

34.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。