1.本实用新型涉及汽车扭转梁,尤其涉及一种封闭梁的横梁侧向加强结构。

背景技术:

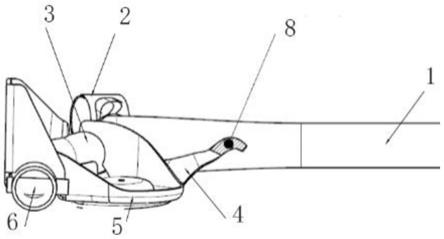

2.扭转梁作为底盘后悬架,用来连接车身和轮胎,起到导向作用,并能承受弹性元件、减振器、缓冲块的力及力矩,其横梁具备横向稳定杆功能。

3.扭转梁悬挂的工作原理是将非独立悬挂的车轮装在一个扭转梁的两端。当一边车轮上下跳动时,会使扭转梁绕两衬套轴线跳动,从而带动另一侧车轮也相应地跳动,减小整个车身的倾斜或摇晃。由于其自身具有一定的扭转刚度,可以起到与横向稳定杆相同的作用,可增加车辆的侧倾刚度,提高车辆的侧倾稳定性。

4.根据横梁结构形状分类,当前扭转梁主要分为v型开口梁、梯型开口梁、u型开口梁、c型开口梁、v型封闭横梁式扭转梁和u型封闭横梁式扭转梁六种结构。在这六种结构中,v型封闭横梁式扭转梁和u型封闭横梁式扭转梁(v型封闭横梁式扭转梁和u型封闭横梁式扭转梁统称为封闭横梁式扭转梁,下同的轻量化效果是最佳的,成本也相对较低,因此封闭横梁式扭转梁的应用越来越广泛和成熟。

5.封闭横梁式扭转梁的横梁横截面为封闭截面,其扭转刚度贡献系数大,因此横梁的壁厚可以更薄,轻量化效果最佳。但是,在受到侧向力时,与其焊接搭接的侧向加强板会直接将力和力矩传递给横梁,横梁表面受到往复力和力矩,此时由于横梁壁厚较薄,极易受到疲劳损伤开裂。

6.现有市场的封闭横梁式扭转梁中,侧向加强板通过切边与横梁焊接搭接。然而,在往复力和力矩大小不变前提下,侧边搭接的接触面积小,单位面积所受到的力和力矩大,强度分析应力高,同时伴随锋利刀口引起的应力集中和缺口系数,造成横梁与侧向加强板搭接末端处出现疲劳开裂,最终造成横梁断裂。因此,该切边搭接的侧向加强板结构应用在现有1000kg~1205kg的后轴满载重量车型上是一个难题,有一定的局限性。

技术实现要素:

7.本实用新型提供了一种封闭梁的横梁侧向加强结构,捕捉并保留了与横梁的传力和传力矩功能途径,同时抓住了疲劳敏感度,通过将其末端的敏感区由线接触改成面接触,端头焊缝得到应力分散和释放,有效地降低了应力集中和缺口系数,提高了结构强度和疲劳性能,解决并应用到现有1000kg~1205kg的后轴满载重量车型上。

8.本实用新型的技术方案如下:

9.一种封闭梁的横梁侧向加强结构,应用于1000kg~1205kg的后轴满载重量车型上,包括横梁、纵臂、横梁侧向加强板和弹簧安装盘,所述横梁侧向加强板分别与所述横梁和纵臂连接,所述弹簧安装盘分别与所述横梁侧向加强板和所述纵臂连接;所述横梁侧向加强板和所述横梁的连接前端通过切边焊接搭接,所述横梁侧向加强板和所述横梁的连接末端造为外侧面形状和所述横梁的侧面匹配的搭接头,所述搭接头位于所述横梁侧面的中

间高度位置,该位置为疲劳敏感度最高的区域;

10.所述横梁侧向加强板通过所述搭接头和所述横梁的侧面焊接搭接。

11.本实用新型的横梁侧向加强板末端敏感区与横梁搭接为“面与面接触”,即搭接头采用面接触和所述横梁接触连接,捕捉并保留了与横梁的传力和传力矩功能途径,端头焊缝得到应力分散和释放,有效地降低了应力集中和缺口系数,提高了结构强度和疲劳性能,解决并应用到现有1000kg~1205kg的后轴满载重量车型上。

12.此外,本实用新型中仅在搭接头处采用面接触搭接,其他连接处采用切边焊接连接的线接触方式,即所述横梁侧向加强板和所述横梁的连接前端通过切边焊接搭接,可降低加工难度,降低成本。

13.优选的,还包括设置在所述纵臂上的减振器安装销、轴颈安装支架和衬套管。结构简单,成本低,安装方便。

14.优选的,所述横梁侧向加强板和所述纵臂采用切边焊接连接。在受力要求不高的焊接区域,采用简单的焊接方式,降低成本,降低加工难度。

15.优选的,所述搭接头的最末端向下折弯。该结构减小横梁侧向加强板的本体向上延伸后材料利用率低的问题,减小了搭接头和横梁侧向加强板高度,结构更紧凑。

16.优选的,所述搭接头的截面呈长条状,所述搭接头的截面呈l型。该结构能更大范围地使搭接头的面接触区域覆盖应力集中区,降低了应力集中和缺口系数,提高了结构强度和疲劳性能。

附图说明

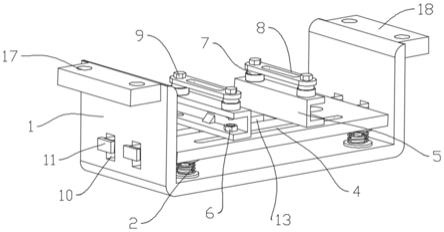

17.图1是本实用新型所述的一种封闭梁的横梁侧向加强结构的结构示意图。

18.图2是本实用新型所述的横梁侧向加强板和横梁的连接结构放大图,图中阴影部分为所述搭接头的连接面的投影。

19.图中:1

‑

横梁,2

‑

衬套管,3

‑

纵臂,4

‑

横梁侧向加强板,5

‑

弹簧安装盘,6

‑

减振器安装销,7

‑

轴颈安装支架,8

‑

搭接头。

具体实施方式

20.下面结合附图和具体实施方式对本实用新型做进一步说明,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

21.在本实用新型的描述中,需要理解的是,术语“左”、“右”、“上”,“下”,“前”,“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或结构必须具有的特定方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.实施例1:

23.一种封闭梁的横梁侧向加强结构,包括横梁1、纵臂3、横梁侧向加强板4和弹簧安装盘5,所述横梁侧向加强板4分别与所述横梁1和纵臂3连接,具体的可采用焊接方式连接。

24.所述弹簧安装盘5分别与所述横梁侧向加强板4和所述纵臂3连接,具体的可采用焊接方式连接。所述弹簧安装盘5设置在所述横梁侧向加强板4的上部,可增加所述弹簧安装盘5的承载能力,所述弹簧安装盘5和所述横梁1不直接接触,有效地提高了弹簧安装盘5

的材料利用率和工艺制造难度,降低成本。

25.所述横梁侧向加强板4和所述横梁1的连接前端通过切边焊接搭接,所述横梁侧向加强板4和所述横梁1的连接末端造为外侧面形状和所述横梁1的侧面匹配的搭接头8,所述搭接头8位于所述横梁1侧面的中间高度位置,所述横梁侧向加强板4通过所述搭接头8和所述横梁1的侧面焊接搭接。

26.本实施例通过所述横梁侧向加强板4末端的敏感区由线接触改成面接触,即搭接头8和横梁1面接触连接,捕捉并保留了与横梁1的传力和传力矩功能途径,端头焊缝得到应力分散和释放,有效地降低了应力集中和缺口系数,提高了结构强度和疲劳性能。

27.实施例2:

28.一种封闭梁的横梁侧向加强结构,应用于1000kg以上的后轴满载重量车型上,包括横梁1、纵臂3、横梁侧向加强板4和弹簧安装盘5,所述横梁侧向加强板4分别与所述横梁1和纵臂3连接,所述弹簧安装盘5分别与所述横梁侧向加强板4和所述纵臂3连接;所述横梁侧向加强板4和所述横梁1的连接前端通过切边焊接搭接,本实施例中连接前端指的是所述横梁侧向加强板4靠近所述所述纵臂3的一侧,连接末端指的是所述横梁侧向加强板4远离所述所述纵臂3的另一侧。

29.所述横梁侧向加强板4和所述横梁1的连接末端造为外侧面形状和所述横梁1的侧面匹配的搭接头8,所述搭接头8位于所述横梁1侧面的中间高度位置,该位置为疲劳敏感度最高的区域;

30.所述横梁侧向加强板4通过所述搭接头8和所述横梁1的侧面焊接搭接。本实施中横梁1为曲面外壁,因此所述搭接头8构造为曲面仿形壁面。

31.本实施例中,还包括设置在所述纵臂3上的减振器安装销6、轴颈安装支架7和衬套管2。结构简单,成本低,安装方便。

32.本实施例中,所述横梁侧向加强板4和所述纵臂3采用切边焊接连接。在受力要求不高的焊接区域,采用简单的焊接方式,降低成本,降低加工难度。

33.本实施例中,所述搭接头8的最末端向下折弯。即搭接头8沿轴向是先向上延伸到应力集中区,然后又转头向下延伸,该结构减小横梁侧向加强板4的本体向上延伸后材料利用率低的问题,减小了搭接头8和横梁侧向加强板4高度,结构更紧凑。

34.本实施例中,所述搭接头8的截面呈长条状,所述搭接头8的截面呈l型,具体的为顺时针翻转90度的l型。该结构采用长条形状能更大范围地使搭接头8的面接触区域覆盖应力集中区,降低了应力集中和缺口系数,提高了结构强度和疲劳性能。此外,本实施例中,所述搭接头8的截面不限于l型,也可为面和面接触的其他搭接方式。

35.本实施例中,纵臂3、横梁侧向加强板4、弹簧安装盘5、减振器安装销6、轴颈安装支架7和衬套管2均成对对称左右设置在横梁1两侧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。