1.本实用新型涉及注塑机领域,尤其涉及一种双物料混色射台装置。

背景技术:

[0002]“双色”或“双物料”是行业术语,泛指两种塑胶材料或同种材料不同颜色或同种材料同种颜色,或指设置了至少两副塑化及注射系统的注塑机。其中“双色”又分为“清双色”和“混双色”,清双色是指成型的塑料制品各色间具备清晰明了的接驳边界,各色间不混杂、不渗入,花纹色条(斑/块)规律规整;混双色是指成型的塑料制品各色相互掺杂混入,色际边界处的颜色过渡渐变,花纹色条(斑/块)的形状无特定规律、随机变化。当前的混色注塑机射台结构多采用普通单色射台结构拼装样式,如直角式、平行式拼装等,并且普通单色射台的注射油缸大多为有杆腔射胶,这样的结构体积庞大、占用很多厂房面积、注射流道狭长、拐角多、注射压力损失大、不够节能,增加了用户的投资成本。

[0003]

因此,如何解决上述问题,满足用户的新需求,成为极待解决的问题。

技术实现要素:

[0004]

本实用新型的目的在于提供一种双物料混色射台装置,实现双物料混合注塑,并具备结构紧凑、占地少、注射流道短无死角、注射压力损失小的有益特点。

[0005]

为实现上述目的,本实用新型提供了一种双物料混色射台装置,包括射台座板、第一射台机构、第二射台机构及射咀组件,所述第一射台机构和所述第二射台机构分别设置于所述射台座板上,所述射咀组件内设有第一射胶入口、第二射胶入口及射胶出口,所述第一射胶入口和所述第二射胶入口于所述射咀组件的内部分别与所述射胶出口连通;所述第一射台机构包括第一前板、第一承力板、第一穿连导杆、第一后板、第一储料筒、第一注射油缸组件及第一熔胶组件,所述第一前板和所述第一承力板呈间隔地固定于所述射台座板上,所述第一穿连导杆固定连接于所述第一前板和所述第一承力板之间,所述第一后板可移动地设置于所述第一穿连导杆上,所述第一储料筒的一端与所述第一前板连接,所述第一储料筒的另一端与所述射咀组件连接并与所述第一射胶入口连通,所述第一注射油缸组件设置于所述第一承力板上,所述第一注射油缸组件与所述后板连接并可驱动所述后板移动,所述第一熔胶组件的一端与所述后板连接,所述第一熔胶组件的另一端可移动地插入所述第一储料筒的内腔中;所述第二射台机构包括第二前板、第二承力板、第二穿连导杆、第二后板、第二储料筒、第二注射油缸组件及第二熔胶组件,所述第二前板和所述第二承力板呈间隔地固定于所述射台座板上,所述第二穿连导杆固定连接于所述第二前板和所述第二承力板之间,所述第二后板可移动地设置于所述第二穿连导杆上,所述第二储料筒的一端与所述第二前板连接,所述第二储料筒的另一端与所述射咀组件连接并与所述第二射胶入口连通,所述第二注射油缸组件设置于所述第二承力板上,所述第二注射油缸组件与所述后板连接并可驱动所述后板移动,所述第二熔胶组件的一端与所述后板连接,所述第二熔胶组件的另一端可移动地插入所述第二储料筒的内腔中。

[0006]

与现有技术相比,本实用新型的双物料混色射台装置具备第一射台机构和第二射台机构两副独立的熔胶塑化系统,第一射台机构和第二射台机构均可独立地完成射胶动作,第一储料筒内的熔融胶料可经过第一射胶入口从射胶出口喷出,第二储料筒的熔融胶料可经过第二射胶入口从射胶出口喷出,实现了双物料混合注塑。

[0007]

较佳地,所述第一射台机构与所述第二射台机构对称地设置所述射台座板上并呈八字状分布。此结构优势在于:第一,射咀组件的宽度可以做到很小,如此可方便借用现有的锁模结构,模块化设计,通用性强;第二,第一射胶入口与射胶出口之间的流道以及第二射胶入口与射胶出口之间的流道可以做到很短,有利于减少射胶时熔融胶料的沿程压力损失,提升有用压力的能效占比,节能减排;第三,第一承力板与第二承力板的相对距离可以做到很大,使得第一注射油缸组件的油缸直径和第二注射油缸组件的油缸直径可摆脱空间的束缚,直径可以做大,从而使射台的射胶压力增大,在生产流动性较差的胶料时,有更大的模腔填充压力,保护油泵电机不会过载,提高机台的使用寿命及稳定性。

[0008]

较佳地,所述射咀组件包括头部、母射咀及子射咀,所述第一储料筒和所述第二储料筒分别与所述头部连接,所述头部设有第一头部流道及第二头部流道,所述第一头部流道的一端于所述头部的侧壁形成所述第一射胶入口,所述第二头部流道的一端于所述头部的侧壁形成所述第二射胶入口;所述母射咀与所述头部连接,所述母射咀设有母射咀流道,所述母射咀流道的一端与所述第一头部流道的另一端连通,所述母射咀流道的另一端于所述母射咀的末端形成所述射胶出口;所述子射咀与所述头部连接并插入所述母射咀流道,所述子射咀设有子射咀流道,所述子射咀流道的一端与所述第二头部流道的另一端连通,所述子射咀流道的另一端与所述射胶出口连通。

[0009]

较佳地,所述母射咀包括母射咀本体及射咀头,所述母射咀本体与所述头部连接,所述射咀头与所述母射咀本体连接,所述母射咀本体设有第一流道内腔,所述射咀头设有第二流道内腔,所述第一流道内腔与所述第二流道内腔连通并形成所述母射咀流道,所述射胶出口位于所述射咀头的末端。

[0010]

较佳地,所述第一穿连导杆有两个,两所述第一穿连导杆在竖向方向呈左右斜置,所述第一注射油缸组件有两个,两所述第一注射油缸组件在竖向方向呈左右斜置,两所述第一穿连导杆之间的连线与两所述第一注射油缸组件之间的连线在同一投影面上呈x状。此种结构使得第一注射油缸组件在驱动注胶时受力均衡,使第一射台机构竖窄纤瘦,体积紧凑,横向尺寸不会太宽。

[0011]

较佳地,所述第二穿连导杆有两个,两所述第二穿连导杆在竖向方向呈左右斜置,所述第二注射油缸组件有两个,两所述第二注射油缸组件在竖向方向呈左右斜置,两所述第二穿连导杆之间的连线与两所述第二注射油缸组件之间的连线在同一投影面上呈x状。此种结构使得第二注射油缸组件在驱动注胶时受力均衡,使第二射台机构竖窄纤瘦,体积紧凑。第一射台机构和第二射台机构组装在一起后,整体的横向尺寸不会太宽。

[0012]

较佳地,所述第一注射油缸组件包括第一缸体及第一射胶活塞杆,所述第一缸体设置于所述第一承力板上;所述第一射胶活塞杆的活塞部可移动地设置于所述第一缸体的内腔中,并将所述第一缸体的内腔分隔成第一射胶腔和第一抽胶腔,所述第一射胶活塞杆的杆部穿过所述第一抽胶腔并与所述后板连接;所述第一缸体还设有与所述第一射胶腔连通的第一射胶流道,所述第一射胶活塞杆的杆部设有与所述第一抽胶腔连通的第一抽胶流

道。第一注射油缸组件为无杆腔射胶结构,射胶时,液压油经第一射胶流道进入到第一射胶腔,推动第一射胶活塞杆完成胶料注射动作;抽胶时,液压油从第一射胶活塞杆的第一抽胶流道进入第一抽胶腔,从而推动第一射胶活塞杆完成抽胶动作,此种无杆腔射胶结构的油缸直径,比同等压力的有杆腔射胶结构油缸直径更小,有利于结构的紧凑设计,节省空间;并且射胶动作时第一抽胶腔排出的油更少,这样油路可选小通量的油阀,小直径的油管,节约成本,提高油路的可靠性。

[0013]

较佳地,所述第二注射油缸组件包括第二缸体及第二射胶活塞杆,所述第二缸体设置于所述第二承力板上;所述第二射胶活塞杆的活塞部可移动地设置于所述第二缸体的内腔中,并将所述第二缸体的内腔分隔成第二射胶腔和第二抽胶腔,所述第二射胶活塞杆的杆部穿过所述第二抽胶腔并与所述后板连接;所述第二缸体还设有与所述第二射胶腔连通的第二射胶流道,所述第二射胶活塞杆的杆部设有与所述第二抽胶腔连通的第二抽胶流道。第二注射油缸组件为无杆腔射胶结构,射胶时,液压油经第二射胶流道进入到第二射胶腔,推动第二射胶活塞杆完成胶料注射动作;抽胶时,液压油从第二射胶活塞杆的第二抽胶流道进入第二抽胶腔,从而推动第二射胶活塞杆完成抽胶动作,此种无杆腔射胶结构的油缸直径,比同等压力的有杆腔射胶结构油缸直径更小,有利于结构的紧凑设计,节省空间;并且射胶动作时第二抽胶腔排出的油更少,这样油路可选小通量的油阀,小直径的油管,节约成本,提高油路的可靠性。

[0014]

较佳地,所述第一熔胶组件包括第一马达、第一传动轴及第一螺杆组,所述第一马达设置于所述后板上,所述第一传动轴连接于所述第一马达的输出端与所述第一螺杆组之间,所述第一螺杆组插入所述第一储料筒的内腔中。通过第一马达的旋转带动第一螺杆组,产生剪切和挤压热能,实现对第一储料筒内的胶料的塑化功能。

[0015]

较佳地,所述第二熔胶组件包括第二马达、第二传动轴及第二螺杆组,所述第二马达设置于所述后板上,所述第二传动轴连接于所述第二马达的输出端与所述第二螺杆组之间,所述第二螺杆组插入所述第二储料筒的内腔中。通过第二马达的旋转带动第二螺杆组,产生剪切和挤压热能,实现对第二储料筒内的胶料的塑化功能。

[0016]

较佳地,所述第一前板与所述第二前板之间通过前连杆和前连杆螺母紧固连接,所述第一承力板和所述第二承力板之间通过后连杆和后连杆螺母紧固连接。如此使得原本相互独立的第一射台机构和第二射台机构相连拼接成为一个整体,使得双物料混色射台装置结构更稳固、刚性更高。由于两个独立的射台机构加工、装配会存在一定的误差,通过前连杆螺母和后连杆螺母来调节前连杆和后连杆,从而消除射台机构装配造成的误差,保证两个射台机构装配角度固定。

[0017]

较佳地,所述第一承力板和所述第二承力板之间固定连接有转销板,所述转销板通过转销与所述射台座板连接。一方面,在更换第一储料筒、第二第一储料筒、第一螺杆组、第二螺杆组等易损件时,第一射台机构和第二射台机构可旋转一定角度,方便拆卸和更换。另一方面。可将,第一射台机构和第二射台机构定位到同一高度,保证整体结构稳固。

[0018]

较佳地,所述双物料混色射台装置还包括第一射移油缸组件、第二射移油缸组件及导杆,所述第一射移油缸组件与所述第一前板连接,所述第二射移油缸组件与所述第二前板连接,所述射台座板设置于所述导杆上,所述第一射移油缸组件和第二射移油缸组件可驱动所述射台座板沿所述导杆滑动。整个双物料混色射台装置可在第一射移油缸组件和

第二射移油缸组件的推拉作用下沿导杆直线滑动,实现射台进退动作。

附图说明

[0019]

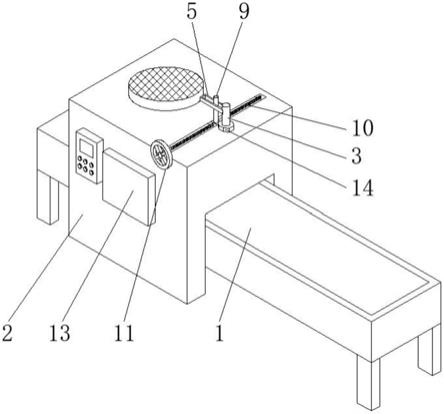

图1是本实用新型的双物料混色射台装置的立体结构示意图。

[0020]

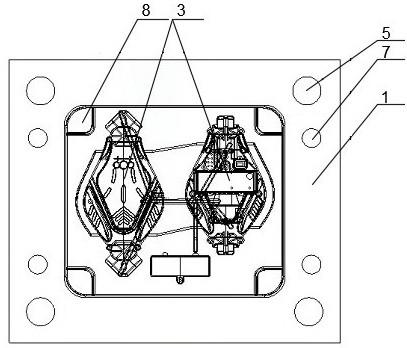

图2是本实用新型的双物料混色射台装置的俯视图。

[0021]

图3是图2的a向视图。

[0022]

图4是图3的b

‑

b剖面视图。

[0023]

图5是图3的c

‑

c剖面视图。

[0024]

图6是本实用新型在第二注射油缸组件位置处的剖面视图。

[0025]

图7是图4中d处的放大图。

[0026]

图8是图5的e

‑

e剖面图。

[0027]

图9是图5的f向视图。

具体实施方式

[0028]

为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

[0029]

请参阅图1,本实用新型的双物料混色射台装置100包括射台座板1、第一射台机构2、第二射台机构3及射咀组件4,第一射台机构2和第二射台机构3分别设置于射台座板1上,射咀组件4内设有第一射胶入口、第二射胶入口及射胶出口,第一射胶入口和第二射胶入口于射咀组件4的内部分别与射胶出口连通。

[0030]

请参阅图1及图2,第一射台机构2包括第一前板21、第一承力板22、第一穿连导杆23、第一后板24、第一储料筒25、第一注射油缸组件26及第一熔胶组件27,第一前板21和第一承力板22呈间隔地固定于射台座板1上,第一穿连导杆23固定连接于第一前板21和第一承力板22之间,第一后板24可移动地设置于第一穿连导杆23上,第一储料筒25的一端与第一前板21连接,第一储料筒25的另一端与射咀组件4连接并与第一射胶入口连通,第一注射油缸组件26设置于第一承力板22上,第一注射油缸组件26与后板连接并可驱动后板移动,第一熔胶组件27的一端与后板连接,第一熔胶组件27的另一端可移动地插入第一储料筒25的内腔中。

[0031]

请参阅图1及图2,第二射台机构3包括第二前板31、第二承力板32、第二穿连导杆33、第二后板34、第二储料筒35、第二注射油缸组件36及第二熔胶组件37,第二前板31和第二承力板32呈间隔地固定于射台座板1上,第二穿连导杆33固定连接于第二前板31和第二承力板32之间,第二后板34可移动地设置于第二穿连导杆33上,第二储料筒35的一端与第二前板31连接,第二储料筒35的另一端与射咀组件4连接并与第二射胶入口连通,第二注射油缸组件36设置于第二承力板32上,第二注射油缸组件36与后板连接并可驱动后板移动,第二熔胶组件37的一端与后板连接,第二熔胶组件37的另一端可移动地插入第二储料筒35的内腔中。本实用新型的第一储料筒25内的熔融胶料可经过第一射胶入口从射胶出口喷出,第二储料筒35的熔融胶料可经过第二射胶入口从射胶出口喷出,实现了双物料混合注塑。

[0032]

再请参阅图1及图2,第一射台机构2与第二射台机构3对称地设置射台座板1上并

呈八字状分布。此结构优势在于:第一,射咀组件4的宽度可以做到很小,如此可方便借用现有的锁模结构,模块化设计,通用性强;第二,第一射胶入口与射胶出口之间的流道以及第二射胶入口与射胶出口之间的流道可以做到很短,有利于减少射胶时熔融胶料的沿程压力损失,提升有用压力的能效占比,节能减排;第三,第一承力板22与第二承力板32的相对距离可以做到很大,使得第一注射油缸组件26的油缸直径和第二注射油缸组件36的油缸直径可摆脱空间的束缚,直径可以做大,从而使射台的射胶压力增大,在生产流动性较差的胶料时,有更大的模腔填充压力,保护油泵电机不会过载,提高机台的使用寿命及稳定性。

[0033]

请参阅图4及图7,射咀组件4包括头部41、母射咀42及子射咀43,第一储料筒25和第二储料筒35分别与头部41连接,头部41设有第一头部流道411及第二头部流道412,第一头部流道411的一端于头部41的侧壁形成第一射胶入口,第二头部流道412的一端于头部41的侧壁形成第二射胶入口;母射咀42与头部41连接,母射咀42设有母射咀流道421,母射咀流道421的一端与第一头部流道411的另一端连通,母射咀流道421的另一端于母射咀42的末端形成射胶出口;子射咀43与头部41连接并插入母射咀流道421,子射咀43设有子射咀流道431,子射咀流道431的一端与第二头部流道412的另一端连通,子射咀流道431的另一端与射胶出口连通。具体地,母射咀42包括母射咀本体422及射咀头423,母射咀本体422与头部41连接,射咀头423与母射咀本体422连接,母射咀本体422设有第一流道内腔421a,射咀头423设有第二流道内腔421b,第一流道内腔421a与第二流道内腔421b连通并形成母射咀流道421,射胶出口位于射咀头423的末端。但母射咀42的结构不以此为限。更具体地,头部41的一侧设有法兰44,第一储料筒25和第二储料筒35分别连接于法兰44上,法兰44上设有两个连通第一储料筒25与第一射胶入口以及连通第二储料筒35与第二射胶入口的内腔。

[0034]

请参阅图1及图9,第一穿连导杆23有两个,两第一穿连导杆23在竖向方向呈左右斜置,第一注射油缸组件26有两个,两第一注射油缸组件26在竖向方向呈左右斜置,两第一穿连导杆23之间的连线与两第一注射油缸组件26之间的连线在同一投影面上呈x状。此种结构使得第一注射油缸组件26在驱动注胶时受力均衡,使第一射台机构2竖窄纤瘦,体积紧凑,横向尺寸不会太宽。第二穿连导杆33有两个,两第二穿连导杆33在竖向方向呈左右斜置,第二注射油缸组件36有两个,两第二注射油缸组件36在竖向方向呈左右斜置,两第二穿连导杆33之间的连线与两第二注射油缸组件36之间的连线在同一投影面上呈x状。此种结构使得第二注射油缸组件36在驱动注胶时受力均衡,使第二射台机构3竖窄纤瘦,体积紧凑。第一射台机构2和第二射台机构3组装在一起后,整体的横向尺寸不会太宽。

[0035]

请参阅图5,第一注射油缸组件26包括第一缸体261及第一射胶活塞杆262,第一缸体261设置于第一承力板22上;第一射胶活塞杆262的活塞部可移动地设置于第一缸体261的内腔中,并将第一缸体261的内腔分隔成第一射胶腔261a和第一抽胶腔261b,第一射胶活塞杆262的杆部穿过第一抽胶腔261b并与后板连接;第一缸体261还设有与第一射胶腔261a连通的第一射胶流道261c,第一射胶活塞杆262的杆部设有与第一抽胶腔261b连通的第一抽胶流道262a。第一注射油缸组件26为无杆腔射胶结构,射胶时,液压油经第一射胶流道261c进入到第一射胶腔261a,推动第一射胶活塞杆262完成胶料注射动作;抽胶时,液压油从第一射胶活塞杆262的第一抽胶流道262a进入第一抽胶腔261b,从而推动第一射胶活塞杆262完成抽胶动作,此种无杆腔射胶结构的油缸直径,比同等压力的有杆腔射胶结构油缸直径更小,有利于结构的紧凑设计,节省空间;并且射胶动作时第一抽胶腔261b排出的油更

少,这样油路可选小通量的油阀,小直径的油管,节约成本,提高油路的可靠性。具体地,第一射胶活塞杆262与后板之间的连接可采用三角压板和导杆83螺母旋合压紧。

[0036]

请参阅图6,第二注射油缸组件36包括第二缸体361及第二射胶活塞杆362,第二缸体361设置于第二承力板32上;第二射胶活塞杆362的活塞部可移动地设置于第二缸体361的内腔中,并将第二缸体361的内腔分隔成第二射胶腔361a和第二抽胶腔361b,第二射胶活塞杆362的杆部穿过第二抽胶腔361b并与后板连接;第二缸体361还设有与第二射胶腔361a连通的第二射胶流道361c,第二射胶活塞杆362的杆部设有与第二抽胶腔361b连通的第二抽胶流道362a。第二注射油缸组件36为无杆腔射胶结构,射胶时,液压油经第二射胶流道361c进入到第二射胶腔361a,推动第二射胶活塞杆362完成胶料注射动作;抽胶时,液压油从第二射胶活塞杆362的第二抽胶流道362a进入第二抽胶腔361b,从而推动第二射胶活塞杆362完成抽胶动作,此种无杆腔射胶结构的油缸直径,比同等压力的有杆腔射胶结构油缸直径更小,有利于结构的紧凑设计,节省空间;并且射胶动作时第二抽胶腔361b排出的油更少,这样油路可选小通量的油阀,小直径的油管,节约成本,提高油路的可靠性。具体地,第二射胶活塞杆362与后板之间的连接可采用三角压板和导杆83螺母旋合压紧。

[0037]

请参阅图4,第一熔胶组件27包括第一马达271、第一传动轴272及第一螺杆组273,第一马达271设置于后板上,第一传动轴272连接于第一马达271的输出端与第一螺杆组273之间,第一螺杆组273插入第一储料筒25的内腔中。通过第一马达271的旋转带动第一螺杆组273,产生剪切和挤压热能,实现对第一储料筒25内的胶料的塑化功能。具体地,第一螺杆组273插入第一储料筒25的内腔和法兰44的内腔中。

[0038]

请继续参阅图4,第二熔胶组件37包括第二马达371、第二传动轴372及第二螺杆组373,第二马达371设置于后板上,第二传动轴372连接于第二马达371的输出端与第二螺杆组373之间,第二螺杆组373插入第二储料筒35的内腔中。通过第二马达371的旋转带动第二螺杆组373,产生剪切和挤压热能,实现对第二储料筒35内的胶料的塑化功能。具体地,第二螺杆组373插入第二储料筒35的内腔和法兰44的内腔中。

[0039]

请参阅图4、图8及图9,第一前板21与第二前板31之间通过前连杆51和前连杆螺母52紧固连接,第一承力板22和第二承力板32之间通过后连杆61和后连杆螺母62紧固连接。如此使得原本相互独立的第一射台机构2和第二射台机构3相连拼接成为一个整体,使得双物料混色射台装置100结构更稳固、刚性更高。由于两个独立的射台机构加工、装配会存在一定的误差,通过前连杆螺母52和后连杆螺母62来调节前连杆51和后连杆61,从而消除射台机构装配造成的误差,保证两个射台机构装配角度固定。

[0040]

请参阅图4,第一承力板22和第二承力板32之间固定连接有转销板71,转销板71通过转销72与射台座板1连接。一方面,在更换第一储料筒25、第二第一储料筒25、第一螺杆组273、第二螺杆组373等易损件时,第一射台机构2和第二射台机构3可旋转一定角度,方便拆卸和更换。另一方面。可将,第一射台机构2和第二射台机构3定位到同一高度,保证整体结构稳固。

[0041]

请参阅图1及图3,双物料混色射台装置100还包括第一射移油缸组件81、第二射移油缸组件82及导杆83,第一射移油缸组件81与第一前板21连接,第二射移油缸组件82与第二前板31连接,射台座板1设置于导杆83上,第一射移油缸组件81和第二射移油缸组件82可驱动射台座板1沿导杆83滑动。整个双物料混色射台装置100可在第一射移油缸组件81和第

二射移油缸组件82的推拉作用下沿导杆83直线滑动,实现射台进退动作。

[0042]

综上,本实用新型的双物料混色射台装置100具备第一射台机构2和第二射台机构3两副独立的熔胶塑化系统,x状分布后置双缸无杆腔大推力注射油缸,结构紧凑,流道简单且不积料。本实用新型的第一射台机构2和第二射台机构3均可独立地完成射胶动作,第一储料筒25内的熔融胶料可经过第一射胶入口从射胶出口喷出,第二储料筒35的熔融胶料可经过第二射胶入口从射胶出口喷出,实现了双物料混合注塑。第一射台机构2和第二射台机构3可同时注射,也可交替顺序注射,第一射台机构2和第二射台机构3的胶料可分为同色同种、异种异色或同种异色等,可依用户需求而定。因此,本实用新型具备可双物料混合注塑、结构紧凑、占地少、注射流道短无死角、注射压力损失小的有益特点。

[0043]

以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。