1.本发明属于炼钢工艺技术领域,具体涉及一种转炉氧枪结构及转炉氧枪喷碳补热方法。

背景技术:

2.铁钢比是指钢铁冶金企业在炼钢工序投入的铁水量与钢产量之比。是反映钢铁企业生产水平和管理水平的一项重要指标。降低铁钢比有助于在铁水资源有限的条件下,最大限度的提高钢产量,从而实现效益最大化。

3.为追求效益最大化,目前各大钢铁企业都在采用各种手段降低铁钢比,增加废钢加入量,概况起来主要有如下几个方面:废钢预热、合金预热、提高钢包转运效率、降低出钢温度等,这些措施均能不同程度的降低铁钢比,但降低的幅度有限,目前铁钢比做的最低只能做到0.80。

4.部分企业采用碳粉(或其他含碳物质)加入转炉的方式为转炉冶炼提供热源,从而达到降低铁钢比目的,但是此种的加入方式只能在转炉吹炼前根据热平衡计算结果一次性加入,缺乏灵活性,且热平衡计算碳粉需求量与实际需求量之间存在误差,往往出现加入或多或少的现象;另外此种方式加入焦炭的热量利用率相对较低。

技术实现要素:

5.针对现有技术中存在的不足,本发明的目的在于提供一种结构简单、使用方便的转炉氧枪喷结构,使用该氧枪将碳质材料输送至转炉内部,碳质材料中碳与氧气反应能够放出大量热量来为转炉提供热源,来解决在大废钢比条件下转炉冶炼过程热量不足问题;本发明还提供了一种转炉氧枪喷碳方法,使用该方法能够大幅降低铁钢比,提高钢材产量。

6.为实现上述目的,本发明的技术方案为:一种转炉氧枪结构,包括氧气通道、碳粉和载气通道和冷却通道,所述碳粉和载气通道设置在氧气通道和冷却通道之间,碳粉和载气通道位于氧气通道的外围,冷却通道位于碳粉和载气通道的外围,氧气通道、碳粉和载气通道和冷却通道中三者呈层套方式连接。

7.进一步的,所述转炉氧枪结构还包括氧气管,氧气管的一端与氧气通道连通,氧气管的另一端与氧气源连通,氧气通道插入在碳粉和载气通道中,氧气通道远离氧气管的一端设有氧气喷孔向外喷射氧气。

8.进一步的,所述转炉氧枪结构还包括碳粉和载气管、碳粉存储罐和载气源,碳粉存储罐和载气源安装在转炉的高位料仓平台,碳粉和载气管的一端与碳粉和载气通道连通,碳粉和载气管的另一端与碳粉存储罐和载气源连通,碳粉和载气通道远离碳粉和载气管的一端设有碳粉喷孔向外喷射碳粉和载气。

9.进一步的,所述载气源为氮气或氧气,载气的压力为0.5

‑

1mpa,载气与碳粉同时经碳粉和载气管进入碳粉和载气通道。

10.进一步的,所述冷却通道包括冷却水进水通道、冷却水出水通道、冷却水进水管和

冷却水出水管,冷却水进水管的一端与冷却水进水通道连通,冷却水进水管的另一端与冷却水源连通,冷却水出水管的一端与冷却水出水通道连通,冷却水出水管的另一端与排水道连通。

11.进一步的,所述冷却水进水通道与冷却水出水通道之间为嵌套结构,冷却水进水通道远离冷却水进水管的一端与冷却水出水通道远离冷却水出水管的一端连通构成回形冷却管路。

12.本发明还涉及一种转炉氧枪喷碳补热方法,基于上述转炉氧枪结构,所述喷碳方法包括:

13.步骤a、将碳粉输送至储存罐中;

14.步骤b、将碳粉存储罐和载气源安装在转炉的高位料仓平台,碳粉和载气通道(7)与碳粉存储罐和载气源连通;

15.步骤c、在转炉中装入铁水和废钢,根据需要铁水量/出钢量的比值可在0.5~0.9之间任意选择;

16.步骤d、载气压力设定值的范围在0.5

‑

1mpa之间,此时碳粉存储罐上的碳粉阀门关闭,碳粉阀门与主吹炼氧气同步设定,吹炼开始时,需同时打开载气,确保管路不堵塞;

17.步骤e、在吹炼供氧量达到冶炼所需总供氧量的30%后,根据铁水量/出钢量的比值,确定合适的碳粉喷吹量和喷吹时机;

18.步骤f、根据主吹炼结束时测温情况,如温度低于要求温度,可在补吹期间进一步补吹部分碳粉补充热量,提高转炉终点温度。

19.进一步的,所述步骤e中碳粉加入量按照40~50kg/t入炉废钢量喷入转炉,若铁水量/出钢量的比值在0.8~0.9之间,在吹炼终点前1

‑

3min进行少量喷碳补热即可;若铁水量/出钢量的比值在0.7~0.8之间,在吹炼过程中喷入碳粉补热;若铁水量/出钢量的比值在0.5~0.7时,在吹炼过程中喷入碳粉补热。

20.进一步的,所述铁水量/出钢量的比值设定为0.6,转炉装入铁水75t,装入废钢55t,具体喷碳补热方法如下:

21.1)将载气压力设定为0.6mpa,此时碳粉阀门关闭,碳粉阀门与主吹炼氧气同步设定,吹炼开始时,需同时打开载气,确保管路不堵塞;

22.2)据装入铁水和废钢量预估碳粉加入量,预估方式为40~50kg/t入炉废钢量;

23.3)在吹炼时间6min时,打开碳粉阀门和载气,以每分钟喷4~5kg/t入炉废钢量的速度向转炉中喷入碳粉,冶炼15min时喷碳结束,共计喷入2200

‑

2750kg碳粉;

24.4)喷碳结束后,转炉正常吹炼至终点,进行测温终点温度为1650℃,取样测量钢铁中c和p的含量,钢铁中碳含量为0.08%,p含量为0.020%,出钢;

25.5)喷碳结束后,实时关注炉内温度状况,若发现炉内温度偏低,在冶炼15min时,继续补喷5~10kg碳粉;倒炉测温,一倒温度为1605℃,取样测量钢铁中c和p的含量,钢铁中c含量为0.17%,p含量为0.025%;再补吹1min氧气,测温,终点温度为1650℃,取样测量钢铁中c和p的含量,钢铁中碳含量为0.08%,p含量为0.020%,出钢。

26.进一步的,所述喷碳的过程中,喷吹碳粉的技术要求为:碳粉中碳的含量≥90%,碳粉中挥发性物质的含量≤7%;在所喷入的碳粉的总量中,0.3mm≤粒度≤3mm的碳粉的量≥90%,粒度<0.3mm的碳粉的量<4.0%,粒度>3mm的碳粉的量<4.0%,粒度>5mm的碳

粉的量为0。

27.采用本发明技术方案的优点为:

28.1、本发明通过转炉氧枪的高速射流,将碳质材料输送至转炉内部,碳质材料中碳与氧气反应能够放出大量热量来为转炉提供热源,来解决在大废钢比条件下转炉冶炼过程热量不足问题;本发明采用一种全新的碳质材料加入方法,能够大幅降低铁钢比,提高钢材产量,增加企业效益,同时能够降低劳动强度、且操作方便、灵活。

29.2、采用本发明提供的碳粉加入方法,能将铁钢比最低控制在0.5,从而大幅降低铁钢比,提高钢材产量,增加企业效益,同时能够缩短冶炼周期,而且还能进一步降低冶炼终点p含量,降低劳动强度、且操作方便、灵活。

附图说明

30.下面结合附图和具体实施方式对本发明作进一步详细的说明:

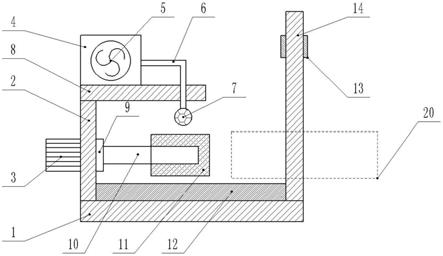

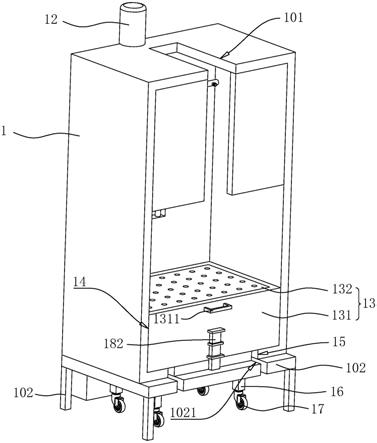

31.图1为本发明转炉氧枪结构示意图;

32.图2为本发明氧枪喷头示意图。

33.上述图中的标记分别为:1—氧气管;2—冷却水进水管;3—冷却水出水管;4—碳粉和载气管;5—冷却水进水通道;6—冷却水出水通道;7—碳粉和载气通道;8—氧气通道。

具体实施方式

34.在本发明中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.如图1、图2所示,一种转炉氧枪结构,包括氧气通道8、碳粉和载气通道7和冷却通道,所述碳粉和载气通道7设置在氧气通道8和冷却通道之间,碳粉和载气通道7位于氧气通道8的外围,冷却通道位于碳粉和载气通道7的外围,氧气通道8、碳粉和载气通道7和冷却通道中三者呈层套方式连接。氧枪喷头上设有4

‑

6个氧气喷孔9和4

‑

6个碳粉和载气喷孔。本发明在氧枪的冷却水通道内侧与氧气通道之间增加一环形通道即碳粉和载气通道7,供碳粉与载气流通,碳粉和载气通道7的设置使碳粉随氧气一通喷射至转炉内部,该转炉氧枪结构可将碳质材料输送至转炉内部,碳质材料中碳与氧气反应能够放出大量热量来为转炉提供热源,来解决在大废钢比条件下转炉冶炼过程热量不足问题。

36.枪头的4

‑

6个氧枪喷孔9在同心圆上均匀布置,并与氧气通道8连通,枪头的碳粉和载气喷孔10在同心圆上均匀布置,与两侧的氧枪喷孔9等距间隔,并与碳粉和载气通道7连通。

37.由于冷却通道壁外面是炼钢转炉的钢水高温区域,碳粉只能设置在氧气通道和冷却通道之间,氧气通道8位于中间,碳粉和载气通道7包覆在氧气通道8的外围,碳粉和载气通道7与氧气通道8之间为密封接触,冷却通道包覆在碳粉和载气通道7的外围,冷却通道与碳粉和载气通道7之间为密封接触。

38.转炉氧枪结构还包括氧气管1,氧气管1的一端与氧气通道8连通,氧气管1的另一

端与氧气源连通,氧气通道8插入在碳粉和载气通道7中,氧气通道8远离氧气管1的一端设有氧气喷孔9向外喷射氧气。具体的氧气通道8上开设有4

‑

6个拉瓦尔氧气喷孔9向外喷射氧气,氧气管1呈弯折状位于碳粉和载气通道7的外部。

39.转炉氧枪结构还包括碳粉和载气管4、碳粉存储罐和载气源,碳粉存储罐和载气源安装在转炉的高位料仓平台,碳粉和载气管4的一端与碳粉和载气通道7连通,碳粉和载气管4的另一端与碳粉存储罐和载气源连通,碳粉和载气通道7远离碳粉和载气管4的一端设有碳粉喷孔10向外喷射碳粉和载气。具体的,碳粉和载气通道7的端部开设有4

‑

6个拉瓦尔碳粉喷孔10向外喷射碳粉和载气。

40.载气源为氮气或氧气,载气的压力为0.5

‑

1mpa,氧气通道8和碳粉和载气通道7远离氧气管1的一端均通过喷头与转炉连通。载气与碳粉同时经碳粉和载气管4进入碳粉和载气通道7,确保管路不堵塞,载气主要对碳粉起到喷吹作用。

41.冷却通道包括冷却水进水通道5、冷却水出水通道6、冷却水进水管2和冷却水出水管3,冷却水进水管2的一端与冷却水进水通道5连通,冷却水进水管2的另一端与冷却水源连通,冷却水出水管3的一端与冷却水出水通道6连通,冷却水出水管3的另一端与排水道连通。冷却水进水通道5与冷却水出水通道6之间为嵌套结构,冷却水进水通道5远离冷却水进水管2的一端与冷却水出水通道6远离冷却水出水管3的一端连通构成回形冷却管路。冷却水进水通道5位于冷却水出水通道6的外层,冷却水出水通道6紧贴碳粉和载气通道7的外层,本发明冷却水进水通道5和冷却水出水通道6的结构设置,延长的冷却水的冷却路径,增加了冷却面积,提升冷却效果。

42.使用本发明的转炉氧枪结构进行喷碳时,喷吹碳粉的技术要求如下表所示:

43.即,碳粉中碳的含量≥90%,碳粉中挥发性物质的含量≤7%;在所喷入的碳粉的总量中,0.3mm≤粒度≤3mm的碳粉的量≥90%,粒度<0.3mm的碳粉的量<4.0%,粒度>3mm的碳粉的量<4.0%,粒度>5mm的碳粉的量为0。

44.基于上述转炉氧枪结构,本发明还提供了一种转炉氧枪喷碳补热方法,所述喷碳补热方法包括:

45.步骤a、将碳粉输送至储存罐中;

46.步骤b、根据要求对氧枪实施改造后,并将改造后的氧枪安装上线使用,碳粉存储罐和载气源安装在转炉的高位料仓平台,碳粉和载气通道7与碳粉存储罐和载气源连通;

47.步骤c、在转炉中装入主原料,即在转炉中装入铁水和废钢,根据需要铁钢比可在0.5~0.9之间任意选择;

48.步骤d、载气压力设定值的范围在0.5

‑

1mpa之间,此时碳粉存储罐上的碳粉阀门关闭,碳粉阀门与主吹炼氧气同步设定,吹炼开始时,需同时打开载气,确保管路不堵塞;

49.步骤e、在吹炼时间达到30%后,根据铁钢比和炉温状况,确定合适的碳粉加入量和加入时机;碳粉加入量的计算按照40~50k/t钢,若铁钢比在0.8~0.9之间,在吹炼终点前1

‑

3min进行少量喷碳补热即可;若铁钢比在0.7~0.8之间,在吹炼过程中喷入碳粉补热,可采用在吹炼结束前5~8分钟时加入;若铁钢比在0.5~0.7时,宜采用在吹炼时间达到30

~90%加入80~90%的量,吹炼结束前1~2分钟时加入剩余的量。

50.步骤f、根据主吹炼结束时测温情况,如温度低于要求温度,可在补吹期间进一步补吹部分碳粉补充热量,提高转炉终点温度。

51.某钢厂120t转炉流程生产hrb300b钢,目标铁钢比控制在0.6,转炉装入铁水75t,装入废钢55t,可按照本发明的冶炼过程氧枪喷碳方法如下:

52.1)将载气压力设定为0.6mpa,此时碳粉阀门关闭,碳粉阀门与主吹炼氧气同步设定,吹炼开始时,需同时打开载气,确保管路不堵塞;

53.2)据装入铁水和废钢量预估碳粉加入量,预估方式为40~50kg碳粉/t入炉废钢量;即按照每吨入炉废钢量需要40~50kg的碳粉进行预估。

54.3)在吹炼时间6min时,打开碳粉阀门和载气,以每分钟喷4~5kg/t入炉废钢量的速度向转炉中喷入碳粉,冶炼15min时喷碳结束,共计喷入2200

‑

2750kg碳粉;在此步骤中要控制好碳粉的加入量,因为若果加入的碳粉过多,会存在燃烧不完全的情况,进而产生危害气体或杂质,达不到最佳效果;如果是加入的碳粉过少,又会导致燃烧产生的热量不够,所以在此过程中要控制好碳粉的加入量;为进一步保证碳粉燃烧的充分性,本发明以每分钟喷4~5kg/t入炉废钢量的速度向转炉中喷入碳粉,并用9

‑

10分钟的时间加入碳粉,保证了碳粉喷入的均匀性,同时提高了碳粉燃烧的完全性。

55.4)喷碳结束后,转炉正常吹炼至终点,,进行测温终点温度为1650℃,取样测量钢铁中c和p的含量,钢铁中碳含量为0.08%,p含量为0.020%,出钢;

56.5)喷碳结束后,实时关注炉内温度状况,若发现炉内温度偏低,在冶炼15min时,继续补喷5~10kg碳粉;倒炉测温,一倒温度为1605℃,取样测量钢铁中c和p的含量,钢铁中c含量为0.17%,p含量为0.025%;再补吹1min氧气,测温,终点温度为1650℃,取样测量钢铁中c和p的含量,钢铁中碳含量为0.08%,p含量为0.020%,出钢。

57.6)与铁钢比为0.85相同钢种的冶炼结果相比,终点温度和终点碳含量基本相当,p含量从0.025%降至0.020%;钢铁料消耗略有上升,从1061kg/t升至1062kg/t;也就是说使用本发明提供的方法进行冶炼,其它冶炼条件不变,只是通过本发明的方法进行喷碳,冶炼结果为铁钢比为0.6,终点温度和终点碳含量基本不变,不仅铁钢比下降了,而且p含量也得到了降低,钢铁料消耗得到上升,节省铁水资源。

58.采用本发明提供的碳粉加入方法,能将铁钢比最低控制在0.5,从而大幅降低铁钢比,提高钢材产量,增加企业效益,同时能够缩短冶炼周期,而且还能进一步降低冶炼终点p含量,降低劳动强度、且操作方便、灵活。

59.本发明通过转炉氧枪的高速射流,将碳质材料输送至转炉内部,碳质材料中碳与氧气反应能够放出大量热量来为转炉提供热源,来解决在大废钢比条件下转炉冶炼过程热量不足问题;本发明采用一种全新的碳质材料加入方法,能够大幅降低铁钢比,提高钢材产量,增加企业效益,同时能够降低劳动强度、且操作方便、灵活。

60.以上结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。