1.本专利公开总体上涉及一种用于机械的密封组件的密封圈,并且更具体地涉及一种密封组件的密封圈,该密封组件经由一对各向同性精加工的密封圈而具有旋转面对面的接触关系。

背景技术:

2.例如,在诸如越野卡车的机器中的密封环境可包括可相对移动的部件之间的高压、高速和高偏转。一种用于将润滑剂保持在密封腔内并从设置在密封腔内的相对移动部分之间的轴承表面排除异物的密封组件可包括面型密封件,其中密封是通过使相对旋转的硬质材料密封部分的表面匹配而实现的。在采用面对面接触相对旋转的两个环的密封件中,迫切需要经济地生产密封表面,该密封表面将在许多小时的繁重使用中承受且保持密封。

3.各向同性精加工是一种产生非定向精加工的工艺,其有助于降低加工部件的表面应力。然而,在各向同性精加工期间,施加到部件上的腐蚀涂层可能具有被移除的趋势。

4.共同拥有的美国专利申请公开第2017/0335969号的标题为“isotropically finished seal ring,seal ring assembly,and method of making seal ring for seal assembly of machine(各向同性精加工密封圈,密封圈组件,以及制造用于机器的密封组件的密封圈的方法)”。’969专利申请公开案涉及一种用于密封组件的密封圈,所述密封圈包括本体和密封凸缘。本体大体是圆柱形的,并且在负载端与密封端之间沿着纵向轴线延伸。密封凸缘邻近本体的密封端设置。密封凸缘以包围的方式从本体沿径向突出到其外周边。密封凸缘包括:密封面,所述密封面具有邻近密封凸缘的外周边设置的密封带;以及内释放区域,所述内释放区域设置在所述密封带与所述密封凸缘的内周边之间。在将涂层组合物层施加到至少本体之后,通过各向同性精加工过程来抛光密封带。该涂层组合物层被配制成经受各向同性精加工过程,并且有助于增加密封圈的耐腐蚀性。

5.应当领会,该背景描述由发明人创建以帮助读者,并且不认为指示任何指出的问题本身在本领域中被了解。尽管描述的原理在一些方面和实施例中可以缓解其它系统中固有的问题,但是应当领会,受保护的创新的范围由附带的权利要求书限定,而不是由任何公开的特征解决本文中提到的任何具体问题的能力限定。

技术实现要素:

6.在本公开的一个方面,描述了制造用于密封组件的密封圈的方法的实施例,该方法包括生产密封圈。在制造用于密封组件的密封圈的方法的一个实施例中,所述制造方法包括生产所述密封圈。所述密封圈包括负载端、密封端、负载表面和密封面。所述负载端和所述密封端沿着纵向轴线呈彼此间隔开的关系。所述负载表面在所述负载端与所述密封端之间沿着所述纵向轴线延伸。所述密封面设置在所述密封端处并且是环形的。所述密封面

相对于所述纵向轴线沿径向延伸。

7.涂层组合物层施加到所述密封圈的外表面的至少一部分。对所述密封圈的密封面进行机械加工以限定密封带。所述密封带沿着所述密封面设置在内释放区域的径向外侧。在施加所述涂层组合物层之后,将掩模放置在施加到所述密封圈的外表面的涂层组合物层的至少一区域上方。所述掩模相对于所述密封带定位,使得所述掩模从所述密封带偏移以使密封带暴露。在放置掩模之后,通过使密封带经受各向同性精加工过程来抛光所述密封带。

8.另一方面,本公开描述了用于制造密封组件的环形密封圈的方法中的器具的实施例。在一个实施例中,描述了一种用于制造密封组件的环形密封圈的方法中的器具,其中所述环形密封圈具有负载端、密封端、负载表面和密封面。所述负载表面在所述负载端与所述密封端之间沿轴向延伸,所述密封面在所述密封端处沿径向延伸,并且所述密封面具有密封带。所述器具包括掩模构件。

9.所述掩模构件限定周向凹槽。所述周向凹槽构造成使得所述环形密封圈可设置在所述周向凹槽内,其中:所述负载端在所述周向凹槽内,所述负载表面被所述掩模构件覆盖,并且所述密封带暴露。

10.从下面的详细描述和附图将领会所公开的原理的另外的和替代的方面和特征。如将认识到的,制造用于密封组件的密封圈的方法和用于制造本文公开的密封组件的环形密封圈的方法中的器具能够在其它和不同实施例中执行,并且能够在各个方面进行修改。因此,应当理解,前面的一般描述和下面的详细描述仅仅是示例性和解释性的,并不限制附带的权利要求书的范围。

附图说明

11.图1是根据本公开的原理构造的具有密封组件的实施例的机器的实施例的部分剖面图解侧视图。

12.图2是对应于图1中的圆ii所包围的位置的密封组件的放大的剖面图解视图。

13.图3是处于无负载状态的图2的密封组件的负载圈的轴向端视图。

14.图4是沿图3的线iv

‑

iv截取的放大的横截面视图。

15.图5是图2的密封组件的密封圈的轴向端视图。

16.图6是对应于图5中的椭圆vi所包围的位置的图5的密封圈的放大的片段视图。

17.图7是沿图5中的线vii

‑

vii截取的放大的横截面视图。

18.图8是用于制造密封组件的环形密封圈的方法中的器具的实施例的分解视图,所述器具根据本发明的原理构造。

19.图9是图8的器具的截面视图。

20.图10是用于制造密封组件的环形密封圈的方法中的器具的另一实施例的分解视图,所述器具根据本发明的原理构造。

21.图11是图10的器具的截面视图。

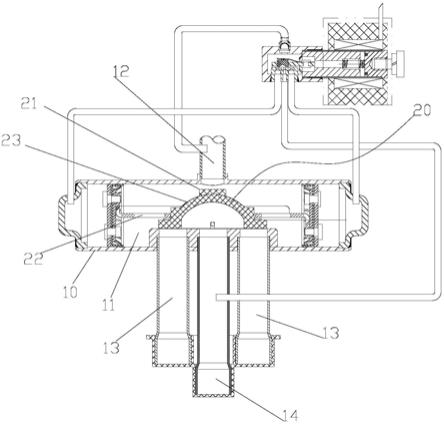

22.图12是示出了遵循本公开的原理的制造用于密封组件的密封圈的方法的实施例的步骤的流程图。

具体实施方式

23.本文描述了密封组件、用于密封组件的密封圈、制造用于密封组件的密封圈的方法以及用于制造密封组件的环形密封圈的方法中的器具的实施例。在实施例中,用于密封组件的密封圈可包括密封面,所述密封面具有邻近其外周边设置的密封带。密封带的横截面在内径向边缘与外周边之间可为环形的并且是基本上平坦的。在实施例中,密封面可包括位于密封带与密封圈的内周边之间的内释放区域。密封带可为各向同性精加工的。

24.在实施例中,可以使用任何合适的各向同性精加工技术来抛光密封面。在实施例中,密封带可为各向同性精加工的,使得密封带具有一致的表面光洁度,其表面粗糙度平均值为0.3微米ra或更小。在实施例中,除了各向同性精加工过程之外,可以在不使用任何抛光步骤(例如使用砂纸等)的情况下制备密封圈的密封面。

25.在实施例中,将涂层组合物层施加到密封圈的本体的外表面的至少一部分以帮助增加密封圈的耐腐蚀性。在实施例中,在施加涂层组合物层之后,通过使密封带经受各向同性精加工过程来抛光密封带。在实施例中,将涂层组合物层施加到密封圈的本体的外表面以帮助保护涂层组合物层下方的外表面的表面计量不受各向同性精加工过程的影响。例如,在实施例中,将涂层组合物层施加到密封圈的外表面的至少一部分以帮助增加密封圈的耐腐蚀性。

26.在实施例中,在使密封圈经受各向同性精加工过程之前,将涂层组合物层施加到密封圈。在实施例中,使用任何合适的技术,例如自动沉积工艺、电沉积工艺或涂镀工艺(例如,电镀工艺或化学镀工艺)将涂层组合物层施加到密封圈。

27.在实施例中,在使密封圈经受各向同性精加工过程之前,将掩模放置在密封圈的外表面的至少一区域上方。在实施例中,将涂层组合物层施加到密封圈,并且在使密封圈经受各向同性精加工过程之前,将掩模放置在施加到密封圈的外表面的涂层组合物层的至少一区域上方。

28.在实施例中,掩模可由任何合适的材料(例如,相对柔软且柔性的材料)制成,以便容易地将密封圈安装在掩模中限定的密封圈凹槽内。例如,在实施例中,掩模可以由硬度计硬度为60肖氏a或更小的材料制成。在实施例中,掩模由耐酸的并且与在各向同性精加工过程期间使用的化学物质和抛光介质不反应的材料制成。在实施例中,可使用任何合适的技术制造掩模。在实施例中,可通过反向模制原型密封圈来制造掩模。通过掩盖密封圈的不打算进行各向同性精加工的部分,掩模有助于保护施加到密封圈的旨在在各向同性精加工过程完成后保留的涂层组合物层。

29.现在参考附图并且特别是图1,示意性地示出了机器10的实施例。机器10包括壳体或框架12,该壳体或框架具有与其联接的轮组件14。轮组件14包括轮毂16、经由轴承20与轮毂16轴颈连接的主轴18,以及轮22。机器10包括制动系统24,其与轮组件14布置在一起,并构造为选择性地使轮22的旋转停止。

30.根据本公开的原理构造的密封组件30可在安装到轮组件14的轮毂16的第一构件32与呈制动系统24的制动器壳体形式的第二构件34之间提供运行密封。制动器壳体34布置成使得制动器壳体34可相对于第一构件32围绕旋转轴线旋转,该旋转轴线与由主轴18限定的纵向轴线“la”对准。密封组件30设置在第一构件32与第二构件34之间。

31.根据本公开的原理构造的第二密封组件36设置成形成机器10的不同对的第一构

件38与第二构件34之间的第二运行密封,第一构件和第二构件可围绕纵向轴线“la”相对于彼此旋转。在实施例中,第一密封组件30和第二密封组件36可为基本上相同的。在其它实施例中,第二密封组件36可不同于第一密封组件30。

32.金属对金属面密封组件形式的第一密封组件30设置在第一密封腔40中,该第一密封腔在第一构件32和第二构件34之间沿轴向延伸。制动器壳体形式的第二构件34可相对于第一构件32围绕纵向轴线“la”旋转,其中第一密封组件30在其间提供运行密封。第二密封组件36类似地设置在第二密封腔42中。在实施例中,第一密封组件30和第二密封组件36可用于保持制动冷却液和/或润滑剂。在其它实施例中,如本领域技术人员将认识到的,根据本公开原理构造的密封组件可用于其它应用中。

33.在实施例中,机器10可为任何合适的机器,如轮式装载机、反铲、挖掘机、物料搬运机等。在实施例中,机器10包括其它类型的设备,这些设备包括利用密封圈的枢轴连杆布置、密封组件以及具有根据本公开原理构造的密封组件的接头。其它这样的机器的实例包括用于压实、采矿、建筑、农业、运输等的机器。尽管本公开可在轮组件的背景下实现,但是并不由此限制本公开。设想了各种各样的其它应用,包括履带式拖拉机的各种部件,例如履带密封件、履带支重轮和承载支重轮的密封件、销接头组件和料筒、最终驱动布置、螺旋钻驱动/支承布置,以及利用可旋转密封组件的其它合适的机器系统。

34.第一构件32和第二构件34可围绕纵向轴线“la”相对于彼此旋转,其中密封组件30提供利用第一构件32与第二构件34之间的运行密封来流体密封所述第一构件和所述第二构件的手段。在实施例中,第一构件32可包括安装至框架12或以其它方式相对于框架12静止的部件,并且第二构件34可包括可相对于第一构件32围绕纵向轴线“la”旋转地移动的部件。在其它实施例中,第二构件34可为静止的,并且第一构件32可相对于框架12旋转。然而,应当理解,本文中术语“第一”、“第二”等的使用仅是为了方便参考,而不以任何方式进行限制。

35.所示的第一密封组件30和第二密封组件36基本上彼此相同。因此,应当理解,一个密封组件的描述也适用于另一密封组件。

36.参考图2,示出了第一密封组件30。第一构件32可相对于第二构件34围绕纵向轴线“la”旋转。第一构件32和第二构件34以彼此间隔开的关系设置,使得它们沿纵向轴线“la”隔开密封间隙距离“sg”。在使用期间,第一构件32和第二构件34可沿纵向轴线“la”相对于彼此沿轴向移动,从而改变密封间隙距离“sg”。

37.第一密封组件30包括均是环形的第一密封圈111和第二密封圈112以及第一负载圈121和第二负载圈122。第一密封圈111和第二密封圈112以及第一负载圈121和第二负载圈122设置在第一构件32和第二构件34之间的第一密封腔40中。第一密封组件30的第一密封圈111和第二密封圈112以彼此邻接关系设置。第一负载圈121和第二负载圈122分别安装到第一密封圈111和第二密封圈112。第一密封圈111和第二密封圈112可由任何合适的材料,例如合适的金属(包括铁合金)制成。第一负载圈121和第二负载圈122优选地由合适的弹性体材料(例如,腈、低温腈、氢化腈(hnbr)、硅树脂或氟橡胶)制成。

38.在第一密封组件30中,第一负载圈121用作垫圈并且密封地接合第一构件32和第一密封圈111以在其间提供液密密封。第二负载圈122用作垫圈并且密封地接合第二构件34和第二密封圈112以在其间提供液密密封。

39.第一构件32的外侧端部124与第二构件34的内侧端部126处于相邻关系。第一构件32的外侧端部124和第二构件34的内侧端部126均包括负载圈接合表面130。第一构件32和第二构件34的负载圈接合表面130至少部分地限定第一密封腔40,该第一密封腔沿轴向延伸,并且介于第一构件32和第二构件34之间。将理解的是,构件38、34以相似的方式协作以至少部分地限定第二密封腔42。

40.负载圈接合表面130大体上是环形的并且与纵向轴线“la”同轴。在所示的实施例中,负载圈接合表面130保持图2所示的横截面形状,其在第一构件32和第二构件34围绕纵向轴线“la”外接的整个圆周上基本上连续。

41.第一密封圈111和第二密封圈112基本上彼此相同。第一密封圈111和第二密封圈112分别为环带的形式。第一密封圈111和第二密封圈112可围绕纵向轴线“la”相对于彼此旋转移动。在此布置中,第一密封圈111可由于与第一构件32旋转地联接而被视为静止密封圈。第二密封圈112可由于与第二构件34联接而被视为旋转密封圈,所述第二构件可相对于第一构件32围绕纵向轴线“la”旋转。

42.第一密封圈111和第二密封圈112分别具有沿纵向轴线“la”呈彼此间隔开的关系的负载端131和密封端132、沿轴向延伸的斜的或倾斜的负载表面134,以及密封面136,其设置在密封端132处并相对于纵向轴线“la”沿径向延伸。第一密封圈111和第二密封圈112彼此邻接,使得第一密封圈111和第二密封圈112的密封面136彼此呈接触关系。

43.密封面136由沿径向延伸的密封凸缘137限定。第一密封圈111和第二密封圈112的密封面136形成沿径向延伸的环带,并且彼此呈密封关系。

44.每个密封面136沿径向延伸到外周边138。每个密封面136具有邻近外周边138设置的密封带140。第一密封圈111和第二密封圈112彼此邻接,使得第一密封圈111和第二密封圈112的密封带140彼此呈接触关系。

45.第一负载圈121和第二负载圈122分别安装到第一密封圈111和第二密封圈112。第一负载圈121和第二负载圈122分别弹性地支承第一密封圈111和第二密封圈112。第一环形负载圈121接合第一环形密封圈111的负载表面134,并且第二环形负载圈122接合第二环形密封圈112的负载表面134。

46.第一密封组件30采用呈第一密封圈111和第二密封圈112形式的双锥体。第一密封圈111和第二密封圈112沿纵向轴线“la”的轴向加载借助于第一负载圈121和第二负载圈122实现。渐缩锥形或倾斜负载表面134沿第一密封圈111和第二密封圈112的外表面形成,以分别接收第一负载圈121和第二负载圈122。第一构件32和第二构件34的负载圈接合表面130定位成与第一密封圈111和第二密封圈112的倾斜负载表面134成对应的面对倾斜关系,以便分别在其间容纳第一负载圈121和第二负载圈122。因此,分别通过第一负载圈121和第二负载圈122的轴向加载来实现第一密封圈111和第二密封圈112的轴向加载。

47.第一负载圈121被压缩,使得其接合第一构件32的负载圈接合表面130和第一密封圈111的倾斜负载表面134。第二负载圈122被压缩,使得其接合第二构件34的负载圈接合表面130和第二密封圈112的倾斜负载表面134。第一负载圈121和第二负载圈122定位成使得它们弹性地支承第一密封圈111和第二密封圈112,并一起驱动第一密封圈111和第二密封圈112的密封面136,以限定密封带140之间的接触带141。第一负载圈121和第二负载圈122以弹簧的方式起作用,以沿纵向轴线“la”在相反的方向上分别向第一密封圈111和第二密

封圈112施加轴向负载,以使第一密封圈111和第二密封圈112的密封面136沿接触带141在压力作用下面对面密封接触,使得形成运行液密密封。

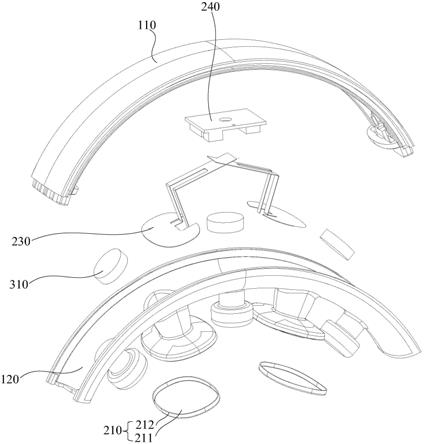

48.在实施例中,第一环形密封圈111和第二环形密封圈112两者的密封带140是各向同性精加工的。在各向同性精加工中,缺陷大体上是非定向的,或在所有方向上不变,与定向缺陷(例如,机器标记)相反。在实施例中,第一密封圈111和第二密封圈112的密封带140可以是各向同性精加工的,使得每个密封带140具有如所属领域的技术人员将理解的非周期性或随机表面纹理。在实施例中,第一环形密封圈111和第二环形密封圈112两者的密封带140是各向同性精加工的,使得密封带140具有约0.3微米ra或更小的表面粗糙度平均值,并且在一些实施例中具有约0.2微米ra或更小的表面粗糙度平均值,并且在另外其它实施例中具有0.15微米ra或更小的表面粗糙度平均值。在实施例中,第一环形密封圈111和第二环形密封圈112两者的至少基本上整个密封面136是各向同性精加工的。在实施例中,任何合适的技术都可用于各向同性精加工第一环形密封圈111和第二环形密封圈112的密封带140以实现期望的抛光表面平滑度。

49.在实施例中,第一环形密封圈和第二环形密封圈均包括施加到负载表面134的至少一部分的涂层组合物层142。在所示的实施例中,第一环形密封圈111和第二环形密封圈112中的每一个的涂层组合物层142基本上覆盖第一环形密封圈111和第二环形密封圈112两者的外侧外表面143。在实施例中,涂层组合物层142可以施加到第一环形密封圈111和第二环形密封圈112中的每一个的内部圆柱形表面144的至少一部分。图2中所示的涂层组合物层142不一定按比例描绘,而是仅用于解释的目的。

50.任何合适的技术可用于施加涂层组合物层142。例如,在实施例中,使用自动沉积工艺、电沉积工艺和涂镀工艺(例如,电镀工艺或化学镀工艺)中的至少一种来施加涂层组合物层142。

51.在实施例中,在对密封带140进行各向同性精加工之前,施加第一环形密封圈111和第二环形密封圈112两者的涂层组合物层142,并且涂层组合物被配制成经受用于抛光密封带140的各向同性精加工过程。在实施例中,涂层组合物可以由相对于制造密封圈的材料具有增强性质或特性的材料制成。例如,在实施例中,第一密封圈111和第二密封圈112中的每一个由密封圈材料制成,并且相应的涂层组合物层142比密封圈材料更耐腐蚀。在实施例中,涂层组合物包括拥有防锈特性的材料。

52.在实施例中,使用自动沉积工艺施加涂层组合物层142,并且涂层组合物层142包括环氧树脂。在实施例中,涂层组合物层142包括环氧

‑

丙烯酸树脂。

53.在实施例中,涂层组合物层142包括合适的可自动沉积的涂层组合物,包括例如由henkel surface technologies以品牌名称或autophoretic coating销售的涂层组合物。在实施例中,可自动沉积的涂层组合物包括包含基于环氧

‑

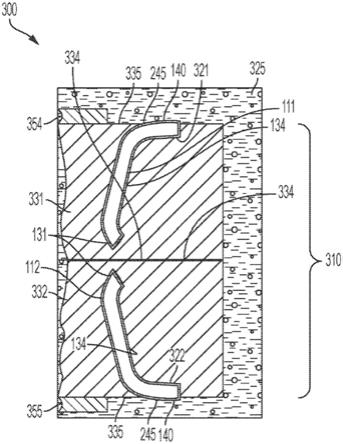

丙烯酸的树脂的涂层组合物。在一些实施例中,可自动沉积的涂层组合物包含由henkel surface technologies以bonderite metal pre

‑

treatment paint process(bonderite m

‑

pp)930销售的涂层组合物。在又一些实施例中,涂层组合物层142可以包括其它合适的可自动沉积的涂层组合物。

54.在其它实施例中,涂层组合物层142包括合适的磷酸盐涂层。例如,在实施例中,涂

层组合物层142包含磷酸锰涂层材料。在实施例中,任何合适的磷酸盐涂层工艺可用于施加包含磷酸盐材料的涂层组合物层。

55.第一构件32和第二构件34的负载圈接合表面130是镜像。第一密封圈111和第二密封圈112的负载表面134彼此基本相同。因此,应当理解,以下对第一构件32的负载圈接合表面130和第一密封圈111的负载表面134的描述也分别适用于第二构件34的负载圈接合表面130和第二密封圈112的负载表面134。另外,应理解,前述对负载表面134的描述设想了涂层组合物层142可施加到其上,并且可视为负载表面134的一部分。此外,对第一构件32、第一负载圈121和第一密封圈111之间的关系的描述也适用于第二构件34、第二负载圈122和第二密封圈112之间的关系。

56.第一构件32的负载圈接合表面130和第一密封圈111的倾斜负载表面134呈面对间隔开的关系,使得它们限定了环形负载圈腔146,第一负载圈121设置在该环形负载圈腔中。第一构件32的负载圈接合表面130和第一密封圈111的倾斜负载表面134共同协作,以限定邻近第一密封圈111的密封面136的密封端限制部148。密封端限制部148构造成有助于防止第一负载圈121在朝向第二密封圈112的方向上从第一密封圈111轴向滑出,并有助于防止第一负载圈121延伸到其中的夹点。第一密封圈111的负载端131与第一构件32协作限定负载端限制部149。

57.参考图3和图4,示出了第一负载圈121。第一负载圈121和第二负载圈122基本上彼此相同。因此,应该理解,第一负载圈121的描述适用于第二负载圈122。第一负载圈121呈环带形状。如图4中所示,当第一负载圈121处于未加载或未压缩状态时,其具有基本圆形的横截面形状235。在无负载状态(参见图4)时,横截面形状235具有预定的横截面半径“r”。

58.参考图5

‑

7,示出了第一密封圈111。第一密封圈111是根据本公开原理构造的密封圈的实施例的实例。第二密封圈112与第一密封圈111基本相同。因此,应当理解,第一密封圈111的描述也适用于第二密封圈112。

59.参考图5和图6,第一密封圈111为环带形。密封凸缘137包括密封面136。密封面136包括邻近密封凸缘137的外周边138设置的密封带140和设置在密封带140(出于说明的目的,其各向同性精加工在图5和6中以阴影区域示出)与第一密封圈111的内周边248之间的内释放区域245。内释放区域245在密封带140与内周边248之间可为锥形的,使得内周边248从密封带140沿轴向移位(参见图2)。

60.在实施例中,第一密封圈111的密封带140是各向同性精加工的,使得密封带140具有约0.3微米ra或更小的表面粗糙度平均值。在其它实施例中,第一密封圈111的密封带140是各向同性精加工的,使得密封带140具有约0.3微米ra或更小的表面粗糙度平均值,并且在一些实施例中具有约0.2微米ra或更小的表面粗糙度平均值,在另外其它实施例中具有约0.15微米ra或更小的表面粗糙度平均值,并且在另外其它实施例中具有约0.1微米ra或更小的表面粗糙度平均值。在实施例中,密封面136的内释放区域245的至少一部分也与密封带140一起各向同性精加工。在实施例中,第一密封圈111的基本上整个密封面136是各向同性精加工的。

61.可以使用本领域技术人员已知的任何合适的技术计算表面粗糙度平均值。例如,在一个布置中,密封带140的表面粗糙度平均值(ra)可以使用设置有0.25mm截断值的轮廓仪来确定,并且针对五个截断长度进行评估。可以在预定位置和/或彼此周向分开约120

°

处

的至少三个位置检查第一密封圈111。测量表面痕迹的横向方向可以垂直于任何初始机器或定向磨损标记的方向。

62.参考图7,第一密封圈111包括本体240和密封凸缘137。本体240大体上是圆柱形的,并且沿纵向轴线“la”在负载端131与密封端132之间延伸,该密封端与负载端131呈相对关系。圆柱形本体240可以在内周边248和基本上为圆柱形的内部圆柱形表面144与倾斜负载表面134的大部分之间沿径向延伸,该倾斜负载表面与内周边248呈外径向间隔关系。

63.在实施例中,涂层组合物层142施加到本体240的外表面143的至少一部分。在所示的实施例中,涂层组合物层142基本上施加到本体240的整个外表面143。

64.密封凸缘137设置在密封端132附近。密封凸缘137包围本体240,并且从圆柱形本体240沿径向突出到其外周边138。密封面136设置在密封凸缘137上并且相对于纵向轴线“la”沿径向延伸。密封带140的横截面在内径向边缘257和外周边138之间可为基本上平坦(也参见图6)。在实施例中,密封带140可包括外释放区域,该外释放区域邻近倒角的或锥形的外周边138设置。

65.应当理解,在其它实施例中,根据本公开的原理构造的密封圈可具有与图2和5

‑

7所示的密封圈111、112的构造不同的构造,例如,使用碟型弹片的重型双面金属面密封件,具有不同负载表面和/或密封面和/或与不同形状的负载圈或环面一起使用的其它类型的双锥密封圈,以及用于其它密封组件的其它密封件,如本领域技术人员将理解的。

66.可使用本领域技术人员已知的任何合适的技术来制造根据本公开的原理构造的密封圈。例如,密封圈坯料或“粒料”可通过任何合适的技术来制造,例如,如通过冲压和成型,或铸造。可通过任何合适的技术来机械加工密封圈粒料,如通过使用车床进行车削和/或使用磨床进行研磨操作,例如,以实现密封圈的期望构造。密封圈可机械加工成使得密封凸缘的厚度在预定公差内,密封斜面角度在预定公差内,并且例如满足其它尺寸公差。应当理解,根据如本文所述的本公开的原理构造的与密封圈和密封组件的其它部件有关的尺寸细节是标称值。如本领域技术人员理解的,可设想,在所描述的标称值内还包括适当的公差变化。

67.参考图8和9,示出了器具(或掩模)300的实施例,其用于制造密封组件的环形密封圈的方法中,并且根据本公开的原理构造。根据本公开的原理构造的器具的实施例可用于遵循本公开的原理的制造用于密封组件的密封圈的方法中,以制造如本文所述的具有各向同性精加工密封带的密封圈。在实施例中,根据本文中论述的原理的器具的任何实施例可用于遵循本公开的原理的制造用于密封组件的密封圈的方法中。根据本公开的原理构造的器具可用于制造密封圈以掩蔽密封圈的外表面的一部分的方法中,以在各向同性精加工期间保护施加在密封圈的外表面上的耐腐蚀涂层,但仍允许通过各向同性精加工过程抛光密封圈。

68.参考图8,器具300包括掩模构件310和连接器组件315。掩模构件310可以放置在施加到密封圈的外表面的涂层组合物层的至少一区域上方。在实施例中,掩模构件310可构造成使得掩模构件310可相对于密封圈的密封带定位,使得掩模构件310从密封带偏移以使密封带暴露。

69.图8和9的掩模构件310在其中限定第一周向凹槽321和第二周向凹槽322,所述第一周向凹槽和所述第二周向凹槽构造成分别在其中接收第一密封圈111和第二密封圈112,

使得设置在掩模构件310内的两个密封圈111、112的密封带140暴露,并且可在使用抛光介质325的过程中同时进行各向同性精加工(也参见图9)。在其它实施例中,掩模构件310可构造成根据需要限定单个周向凹槽或两个以上周向凹槽。

70.在所示的实施例中,第一周向凹槽321和第二周向凹槽322具有基本上相同的构造,使得第一密封圈111和第二密封圈112可以可互换地设置在其中。在其它实施例中,第一周向凹槽321和第二周向凹槽322可以具有彼此不同的构造。

71.在实施例中,掩模构件310限定至少一个周向凹槽,所述至少一个周向凹槽构造成使得密封圈的负载端可设置在周向凹槽内。在实施例中,掩模构件310限定至少一个周向凹槽,所述至少一个周向凹槽构造成密封圈可设置在周向凹槽内,其中负载表面被覆盖并且只有密封面的包含密封带的部分暴露。在实施例中,掩模构件310限定至少一个周向凹槽,所述至少一个周向凹槽构造成使得密封圈可设置在周向凹槽内,其中:负载端在周向凹槽内,负载表面被掩模构件覆盖,并且密封带暴露。在实施例中,掩模构件310限定至少一个周向凹槽,所述至少一个周向凹槽构造成使得密封圈可设置在周向凹槽内,其中内释放区域245的至少一部分暴露。在所示的实施例中,掩模构件310的第一周向凹槽321和第二周向凹槽322构造成使得第一密封圈111和第二密封圈112可分别设置在周向凹槽321、322内,其中负载端131在相应的周向凹槽321、322内,负载表面134被掩模构件覆盖,并且密封带140以及内释放区域245的一部分暴露。

72.在实施例中,掩模构件310可由任何合适的材料制成。在实施例中,掩模构件310由耐酸材料制成,所述耐酸材料与用于各向同性精加工过程的预定抛光介质不反应。

73.在实施例中,掩模构件310由软材料,例如硬度计硬度为60肖氏a或更小的软材料制成,以便于将密封圈插入到其中限定的周向凹槽(或多个周向凹槽)中。在实施例中,掩模构件310由硬度计硬度在20与60肖氏a范围内且在其它实施例中在20与45肖氏a范围内的材料制成。在实施例中,掩模构件310由合适的橡胶材料制成。在实施例中,掩模构件310由合适的硅树脂材料(例如,合适的经过高温硫化的硅橡胶或经过室温硫化的硅橡胶)制成。在实施例中,掩模构件310由硅树脂材料制成,所述硅树脂材料是在室温下硫化的可倾倒、加成固化的、双组分硅橡胶,例如,可从德国wacker chemie ag以商品名(例如m4601)商购获得的硅橡胶。在其它实施例中,掩模构件310由硬度大于60肖氏a的材料,例如硬塑料或金属制成。在实施例中,周向凹槽321、322可以这样的方式构造,使得分别在其中接收密封圈111、112,其中掩模构件310在密封圈插入序列期间在制造掩模构件310所用的材料的可接受限制内挠曲。

74.在实施例中,如本领域技术人员将认识到的,可以使用任何合适的技术制造掩模构件310。在实施例中,可以通过反向模制原型密封圈(或若干原型密封圈)使得限定在其中的每个周向凹槽321、322具有与旨在掩蔽的密封圈的外表面互补的形状来制造掩模构件310。在这种反向模制技术中,完成的掩模构件可成形为使得当原型密封圈插入到由掩模构件限定的配合周向凹槽中时,原型密封圈的密封带暴露。

75.参考图8,所示的掩模构件310包括第一部分331和第二部分332。第一部分331和第二部分332具有基本上相同的构造。第一部分331和第二部分332中的每一个包括基部334和面335。第一部分331的面335限定第一周向凹槽321,并且第二部分332的面335限定第二周向凹槽322(参见图9)。

76.连接器组件315构造成将第一部分331和第二部分332可移除地连接在一起,使得第一部分331的基部334和第二部分332的基部334彼此呈邻接关系,并且第一部分331的面335和第二部分332的面335彼此呈向外相对的关系。图8和9的连接器组件315包括螺纹紧固件351、螺母352和一对背衬板354、355。第一部分和第二部分以及一对背衬板354、355中的每一个可在其中限定相应的中心开口357、359,所述中心开口构造成容纳穿过其中的螺纹紧固件351。螺母352可以螺纹方式安装到螺纹紧固件351,以将背衬板354、355以及第一部分331和第二部分332固定在一起。

77.连接器组件315可以布置成使得第一部分331和第二部分332介于一对背衬板354、355之间。如上所述,第一部分331和第二部分332可以邻接关系设置。背衬板354、355可构造成有助于向由柔性软材料制成的第一部分331和第二部分332提供刚度,因此第一部分331和第二部分332在各向同性精加工过程期间不会过度弯曲,从而不允许设置在其中的密封圈111、112掉落。例如,背衬板354、355可由合适的金属(例如钢)制成。

78.参考图10和11,示出了器具(或掩模)400的实施例,其用于制造密封组件的环形密封圈的方法,并且根据本公开的原理构造。器具400包括掩模构件410和连接器组件415。掩模构件410可以放置在施加到密封圈的外表面的涂层组合物层的至少一区域上方。在实施例中,掩模构件410可构造成使得掩模构件410可相对于密封圈的密封带定位,使得掩模构件410从密封带偏移以使密封带暴露。

79.图10和11的掩模构件410在其中限定第一周向凹槽421和第二周向凹槽422,所述第一周向凹槽和所述第二周向凹槽构造成分别在其中接收第一密封圈111和第二密封圈112,使得设置在掩模构件410内的两个密封圈111、112的密封带140暴露,并且可在使用抛光介质425的过程中同时进行各向同性精加工(参见图11)。参考图11,在所示的实施例中,第一周向凹槽421和第二周向凹槽422具有基本上相同的构造,使得第一密封圈111和第二密封圈112可以可互换地设置在其中。在所示的实施例中,掩模构件410的第一周向凹槽421和第二周向凹槽422构造成使得第一密封圈111和第二密封圈112可分别设置在周向凹槽421、422内,其中负载端131在相应的周向凹槽421、422内,负载表面134被掩模构件410覆盖,并且密封带140以及内释放区域245的一部分暴露。

80.掩模构件410包括第一掩模部分431、第二掩模部分432和第三掩模部分433。第一掩模部分431包括第一面434和第二面435,所述第一面和所述第二面各自具有分别限定第一圆形凹部441和第二圆形凹部442的内侧壁437和基部438。第二掩模部分432和第三掩模部分433具有基本上相同的构造。第二掩模部分432和第三掩模部分434各自具有外周边444,所述外周边分别与第一掩模部分431协作以限定第一周向凹槽421和第二周向凹槽422。在掩模构件410包括单个周向凹槽的实施例中,可省略第一掩模部分431和/或第三掩模部分433的第二圆形凹部442。

81.第二掩模部分432构造成使得第二掩模部分432可定位在第一掩模部分431的第一圆形凹部441内。第一掩模部分431的第一面434的内侧壁437和第二掩模部分432的外周边444共同协作以限定第一周向凹槽421。

82.第三掩模部分433构造成使得第三掩模部分433可定位在第一掩模部分431的第二圆形凹部442内。第一掩模部分431的第二面435的内侧壁437和第三掩模部分433的外周边444共同协作以限定第二周向凹槽422。

83.连接器组件415设置成用于将第一掩模部分431、第二掩模部分432和第三掩模部分433可移除地连接在一起,使得第一掩模部分431介于第二掩模部分432与第三掩模部分433之间。图10和11的连接器组件415包括螺纹紧固件451、螺母452和一对背衬板454、455。第一部分431、第二部分432、第三部分433和一对背衬板454、455中的每一者都可在其中限定相应的中心开口457、458、459,所述中心开口构造成容纳穿过其中的螺纹紧固件451。螺母452可以螺纹方式安装到螺纹紧固件451,以将背衬板454、455以及第一掩模部分431、第二掩模部分432和第三掩模部分433固定在一起。

84.连接器组件415可布置成使得第一掩模部分431介于第二掩模部分432与第三掩模部分433之间,并且一对背板454、455在其间夹持第一掩模部分431、第二掩模部分432和第三掩模部分433。背衬板454、455可构造成有助于向由柔性软材料制成的第一掩模部分431、第二掩模部分432和第三掩模部分433提供刚度,因此第一掩模部分431、第二掩模部分432和第三掩模部分433在各向同性精加工过程期间不会过度弯曲,从而不允许设置在其中的密封圈111、112掉落。例如,背衬板454、455可由合适的金属(例如钢)制成。

85.掩模构件410可包括多个掩膜部分,以有助于将相应的密封圈111、112插入其中。在一种布置中,第一密封圈111可以放置在第一掩模部分的第一圆形凹部内,并且第二掩模部分可以放置在第一密封圈内以使第一密封圈111夹在第一掩膜部分与第二掩膜部分之间。第二密封圈112可以放置在第一掩模部分的第二圆形凹部内,并且第三掩模部分可以放置在第二密封圈内以使第二密封圈111夹在第一掩模部分与第三掩模部分之间。连接器组件415可用于将背衬板454、455以及第一掩模部分431、第二掩模部分432、第三掩模部分433固定在一起,使得第一密封圈111和第二密封圈112设置并且保持在第一周向凹槽421和第二周向凹槽421内。

86.在掩模构件410与抛光单个密封圈结合使用的情况下,密封圈可以定位在第一圆形凹部和第二圆形凹部中的一个内,并且第二掩模部分和第三掩模部分中的一个可以与第一掩模部分的第一圆形凹部和第二圆形凹部中的所选择的一个相关联。可以省略第二掩模部分和第三掩模部分中的另一个。连接器组件415可用于固定与密封环接合在一起的部件。

87.在所示的实施例中,第一掩模部分431的第一圆形凹槽434和第二圆形凹槽435的内侧壁437可构造成具有与旨在设置在相应的圆形凹槽434、435内的密封圈的外部部分互补的形状。在实施例中,第二掩模部分432和第三掩模部分433的外周边444可构造成具有与旨在径向地设置在第一掩模部分431的相关联内侧壁437与第二掩模部分432和第三掩模部分433的相应的外周边444之间的密封圈的内部部分互补的形状。

88.在其它实施例中,第一掩模部分431的第一圆形凹部434和第二圆形凹部435的内侧壁437以及第二掩模部分432和第三掩模部分433两者的外周边444可大体上为圆柱形。连接器组件415可用于压缩地接合第二掩模部分432和第三掩模部分433,使得第一掩模部分431的第一圆形凹部434和第二圆形凹部435的内侧壁437以及第二掩模部分432和第三掩模部分433两者的外周边444基本上符合相应的部分所接合的第一密封圈111和第二密封圈112的互补形状。

89.在实施例中,掩模构件410可由任何合适的材料制成。在实施例中,掩模构件410由耐酸材料制成,所述耐酸材料与用于各向同性精加工过程的预定抛光介质不反应。

90.在实施例中,掩模构件410由具有合适硬度的材料(例如,硬度计硬度为100肖氏a

或更小的材料)制成。在实施例中,掩模构件410由硬度计硬度在20与100肖氏a范围内且在其它实施例中在45与100肖氏a范围内的材料制成。在实施例中,掩模构件310由合适的橡胶材料制成。在实施例中,掩模构件310由合适的硅树脂材料(例如,合适的经过高温硫化的硅橡胶或经过室温硫化的硅橡胶)制成。在实施例中,掩模构件310由硅树脂材料制成,所述硅树脂材料是在室温下硫化的可倾倒、加成固化的、双组分硅橡胶,例如,可从德国wacker chemie ag以商品名(例如m 4601)商购获得的硅橡胶。在其它实施例中,掩模构件410由硬度大于100肖氏a的材料,例如硬塑料或金属制成。

91.图10和11的器具400可以在其它方面与图8和9的器具类似。图10和11中所示的器具400的变型也可以与结合图8和9的器具300讨论的方式类似的方式实现。从前述论述将理解,用于制造密封组件的环形密封圈的方法中并且根据本公开的原理构造的器具的另外其它实施例是可能的。

92.在实施例中,遵循本公开的原理的制造用于密封组件的密封圈的方法可用于根据本文讨论的原理制造密封圈的实施例。在遵循本公开的原理制造用于密封组件的密封圈的方法的实施例中,使用根据本公开的原理构造的器具来制造具有如本文中所论述的各向同性精加工密封带的密封圈。在实施例中,遵循本公开的原理的制造用于密封组件的密封圈的方法可以与根据本文讨论的原理的器具的实施例一起使用。

93.参考图12,示出了根据本公开的原理的制造用于密封组件的密封圈的方法500的实施例的步骤。生产密封圈(步骤510)。在实施例中,密封圈可在步骤510中使用任何合适的技术(例如,如通过冲压和成型或通过铸造)来制造。例如,在实施例中,通过冲压密封圈坯料或粒料以形成密封圈来生产密封圈。在实施例中,密封圈可使用任何合适的铸造技术(例如,如通过静态铸造工艺)来制造。在实施例中,可以对密封圈进行热处理作为其正在生产的部分。

94.密封圈可包括负载端、密封端、负载表面和密封面。所述负载端和所述密封端沿着纵向轴线呈彼此间隔开的关系。所述负载表面在所述负载端与所述密封端之间沿着所述纵向轴线延伸。所述密封面设置在所述密封端处并且是环形的。所述密封面相对于所述纵向轴线沿径向延伸。

95.在实施例中,可将密封圈机械加工到至少一个预定公差。密封圈可机械加工成使得密封凸缘的厚度在预定公差内,密封斜面角度在预定公差内,并且例如满足其它尺寸公差。可通过任何合适的技术(例如,如通过使用车床进行车削和/或使用磨床进行磨削操作)来机械加工密封圈。

96.将涂层组合物层施加到密封圈的外表面的至少一部分(步骤520)。任何合适的技术可用于施加涂层组合物层。例如,在实施例中,使用自动沉积工艺、电沉积工艺和涂镀工艺(例如,电镀工艺或化学镀工艺)中的至少一种来施加涂层组合物层。在实施例中,本领域技术人员已知的任何合适的自动沉积工艺、电沉积工艺或涂镀工艺可用于施加涂层组合物层。

97.在实施例中,在将涂层组合物层施加到密封圈之前,可以清洁密封圈以去除沉积在将涂层组合物层施加到其上的密封圈的金属衬底的外表面上的任何异物。此类异物可包括例如油脂、污垢、灰尘、油或可能干扰涂层工艺的任何其它物质。可以使用任何已知的物理或化学手段来清洁密封圈和/或去除密封圈的油污。例如,可以使用清洁剂,例如任何可

商购获得的碱性或酸性清洁剂。另外,可以使用合适的研磨介质对密封圈进行喷砂处理,以增强涂层组合物层对密封圈外表面的黏附力。

98.在实施例中,涂层组合物可以由任何合适的材料制成。例如,在实施例中,涂层组合物被配制成经受用于抛光密封带的各向同性精加工过程,使得其在各向同性精加工过程期间不会从密封圈移除。在实施例中,涂层组合物可以由相对于制造密封圈的材料具有增强性质或特性的材料制成。例如,在实施例中,密封圈由密封圈材料(例如,铁合金)制成,并且涂层组合物层比密封环材料更耐腐蚀。在实施例中,涂层组合物包括拥有防锈特性的材料。在实施例中,涂层组合物包括合适的磷酸盐涂层。例如,在实施例中,涂层组合物包含磷酸锰涂层材料。

99.在实施例中,使用自动沉积工艺施加涂层组合物层,并且涂层组合物层包括环氧树脂。在实施例中,涂层组合物层包括环氧

‑

丙烯酸树脂。在实施例中,涂层组合物层包括合适的可自动沉积的涂层组合物,包括例如由henkel surface technologies以品牌名称或autophoretic coating销售的涂层组合物。在实施例中,可自动沉积的涂层组合物包括包含基于环氧

‑

丙烯酸的树脂的涂层组合物。在一些实施例中,可自动沉积的涂层组合物包含由henkel surface technologies以bonderite metal pre

‑

treatment paint process(bonderite m

‑

pp)930销售的涂层组合物。在又一些实施例中,涂层组合物层142可以包括其它合适的可自动沉积的涂层组合物。

100.在实施例中,使用任何合适的自动沉积工艺施加涂层组合物层,其中借助于化学反应将水性涂层组合物施加到密封圈。具体地说,密封圈可浸渍或浸没到化学浴中,其中颜料和树脂颗粒可沉积在其外表面(或其至少一部分)上。

101.如本领域中已知的,在施加可自动沉积的涂层组合物之后,密封圈可经历一个或多个清洗阶段。例如,密封圈可进行第一清洗以去除未粘附到密封圈的外表面的任何涂层组合物材料。另外,可以提供反应清洗以允许在固化之前将新性质(例如增加的耐腐蚀性)引入到可自动沉积的涂层组合物。在清洗阶段之后,可以使用本领域技术人员已知的任何合适的技术将密封圈加热到足以固化可自动沉积的涂层组合物的温度。具体地说,密封圈可加热到目标温度预定时间以充分固化可自动沉积的涂层组合物。

102.另外,应理解,在实施例中,涂层组合物层可在施加过程中施加到比密封圈的预期施加区域更大的区域。在实施例中,可以例如通过机械加工过程对具有涂层材料施加层的密封圈的一个或多个部分进行处理以从其去除施加的涂层组合物层。例如,可以通过将整个密封圈浸入化学浴中来将涂层组合物层施加到密封圈的外表面。在实施例中,涂层组合物层可以施加到密封面和/或密封圈的内部圆柱形表面。在实施例中,可使用本领域技术人员已知的机械加工技术去除施加到密封圈的密封面和/或内部圆柱形表面的涂层组合物层。在其它实施例中,掩蔽技术可用于保护密封圈的外表面的一个或多个部分,使得抑制涂层组合物粘附到其上。

103.对密封圈的密封面进行机械加工以限定密封带(步骤530)。在步骤530中,可以使用任何合适的技术(例如,通过用平面研磨机进行研磨)来机械加工密封面,以限定密封带。

104.在实施例中,可以对密封圈的密封面进行机械加工以限定内释放区域。所述密封带沿着所述密封面设置在内释放区域的径向外侧。在实施例中,可以使用任何合适的技术

(例如,通过用球面研磨机进行研磨)来机械加工密封面以限定内释放区域。

105.在施加涂层组合物层之后,将掩模放置在施加到密封圈的外表面的涂层组合物层的至少一区域上方(步骤540)。所述掩模相对于所述密封带定位,使得所述掩模从所述密封带偏移以使密封带暴露。

106.在实施例中,通过将密封圈设置在掩模构件内来施加掩模。所述掩模构件限定周向凹槽。密封圈的负载端设置在周向凹槽内。在实施例中,由掩模构件限定的周向凹槽构造成使得密封圈设置在周向凹槽内,其中负载表面被覆盖并且只有密封面的包含密封带的部分暴露。

107.在实施例中,掩模构件包括第一掩模部分和第二掩模部分。第一掩模部分包括内侧壁和限定圆形凹部的基部。第二掩模部分具有外周边。第二掩模部分构造成使得第二掩模部分可定位在第一掩模部分的圆形凹部内。第一掩模部分的内侧壁和第二掩模部分的外周边共同协作以限定周向凹槽。

108.在实施例中,掩模构件可由任何合适的材料制成。在实施例中,掩模构件由耐酸材料制成,所述耐酸材料与用于各向同性精加工过程的抛光介质不反应。在实施例中,掩模构件由硬度计硬度为60肖氏a或更小的材料制成。在实施例中,掩模构件由硬度计硬度在25与55肖氏a范围内的材料制成。

109.在实施例中,如本领域技术人员将认识到的,可以使用任何合适的技术制造掩模构件。在实施例中,通过反向模制原型密封圈来制造掩模构件。

110.在放置掩模之后,通过使密封带经受各向同性精加工过程来抛光密封带(步骤550)。在实施例中,通过使密封带经受各向同性精加工来抛光密封带,使得密封带具有约0.3微米ra或更小的表面粗糙度平均值;在其它实施例中具有约0.2微米ra或更小的表面粗糙度平均值;在另外其它实施例中具有约0.15微米ra或更小的表面粗糙度平均值;并且在另外其它实施例中具有约0.1微米ra或更小的表面粗糙度平均值。

111.在实施例中,一旦密封带在步骤550中被抛光,内释放区域和密封面的密封带基本上就不具有施加到其上的涂层组合物层。换句话说,一旦密封带被抛光,密封面的密封带基本上就不具有施加到其上的涂层组合物层。就将涂层组合物层施加到密封面而言,可在机械加工步骤期间和/或通过其它机械加工操作从密封面移除涂层组合物层,使得可以对密封带进行各向同性精加工。

112.在实施例中,任何合适的各向同性精加工过程可用于抛光密封带。在实施例中,各向同性精加工的加工程序可涉及两个周期,即切割周期和抛光周期。周期时间可以取决于初始表面光洁度和零件几何形状公差而变化。在实施例中,可以确定循环时间,使得密封圈零件几何形状(例如,拐角、圆度、斜率、开口等)保持在公差内。

113.在实施例中,使密封带经受各向同性精加工包括将切割流体施加到部件的表面以产生各向同性表面光洁度。在实施例中,切割流体具有约五至约六的ph。例如,在实施例中,切割周期中使用的酸是磷酸和草酸中的一种,其ph值在约五与约六之间。

114.例如,在实施例中,密封圈经受酸表面重修,其中密封圈浸没在合适的酸(例如磷酸或草酸)的切割流体混合物中,如上所述,其ph值在约五与约六之间。可以在处理槽中执行酸表面重修。切割流体可以从切割流体贮存器通过由修整处理器操作的电控切割流体阀引入处理槽中。修整处理器可包括数字微计算机或微处理器,所述数字微计算机或微处理

器与非暂时性计算机可读数字存储器相关联,所述非暂时性计算机可读数字存储器包含用于控制修整处理器的操作的计算机可执行代码。搅拌器或其它流动增强装置还可用于加速处理槽中的密封圈的处理。

115.切割过程可以通过去除密封圈的密封带表面的凹凸不平部分(即高点)来进行,而溶液中的元素保护低点。以这种方式,凹凸不平部分变宽和降低到不规则部分最终变得足够小和各向同性的程度。

116.在实施例中,使密封带经受各向同性精加工进一步包括将抛光溶液施加到部件的表面。在实施例中,抛光溶液具有约七至约九的ph。例如,在实施例中,抛光周期中使用的溶液是ph在约七至约九的爽滑剂。在实施例中,在为抛光周期添加流体之前或在添加流体以保持流体的ph之前,不需要去除切割流体或抛光流体。在抛光之后,可以完全清洗经处理的密封圈以防止进一步的蚀刻或侵蚀。

117.例如,在实施例中,一旦表面切割阶段完成,密封带在实施例中被抛光。使抛光溶液(例如ph为约七至约九的爽滑剂)流过密封圈的密封带。在实施例中,在引入抛光溶液之前排出切割流体。在其它实施例中,抛光溶液本身用于置换切割流体。可以关闭切割流体贮存器的电控切割流体阀,同时打开电控排放阀以排放处理槽。同时,可打开布置有抛光溶液槽的电控抛光溶液阀,以准许抛光溶液进入处理槽。

118.抛光溶液可以用于进一步平滑密封圈的密封带,并且还用于中和切割流体以避免继续切割。在抛光周期之后,可以清洗密封圈以使各向同性精加工周期停止。

119.工业适用性

120.从前面的讨论中将很容易认识到本文中的用于密封圈的合金、用于密封组件的密封圈、制造所述密封圈的方法以及用于制造密封组件的环形密封圈的方法中的器具的实施例的工业适用性。所述的原理适用于包括轮组件的机器和设备,使得一个构件相对于另一构件可旋转地移动。轮组件可包括根据本原理构造的至少一个密封组件。在其它实施例中,根据本公开的原理构造的密封圈可用在用于不同应用中的密封组件中,例如,如浆液泵螺旋钻或用于连杆组件的销接头组件。

121.在使用期间,第一密封圈111和第二密封圈112可以帮助防止流体(例如,润滑剂(未示出))例如从内腔泄漏。第一密封圈111和第二密封圈112在它们之间提供运行密封。确切地说,第一密封圈111和第二密封圈112在密封接合中彼此相对旋转。第一负载圈121和第二负载圈122以弹簧的方式起作用,以沿纵向轴线“la”的相反方向分别对第一密封圈111和第二密封圈112施加轴向负载,以使第一密封圈111和第二密封圈112的密封带140在压力作用下面对面密封接触,使得形成运行液密密封。密封腔40的结构可帮助保持第一负载圈121和第二负载圈122分别与第一密封圈111和第二密封圈112处于相邻关系,以促进由第一密封圈111和第二密封圈112相对于彼此施加的相反的轴向力。因此,在困难的加载条件下,可抑制流体从密封腔40逸出。

122.密封带140的构造使得可在将第一密封圈111和第二密封圈112安装在接头中时容易地产生有效的流体紧密密封。密封带140可具有使用各向同性精加工过程产生的一致表面光洁度。各向同性精加工可以修改密封带的表面光洁度和/或纹理,以在发生相对滑动时通过减少毛边或磨损来提高其性能。使密封带经受各向同性精加工可以帮助减少点蚀疲劳并延长密封圈的使用寿命。

123.此外,在进行各向同性精加工过程之前,例如可以将涂层组合物层施加到密封圈的外表面以增强其耐腐蚀性和/或防锈性。在各向同性精加工过程期间,可以由根据本公开的原理构造的掩模保护施加到密封圈的除了密封带之外的区域的涂层组合物层。

124.在实施例中,掩模可由软材料制成,以帮助增加掩模在多个各向同性精加工过程循环中抛光不同密封圈期间多次用作掩模的使用寿命。软材料在与各向同性精加工过程中使用的陶瓷抛光介质摩擦时磨损非常小,并且因此可在多个周期中使用。

125.应当理解,前面的描述提供了所公开的系统和技术的示例。然而,可设想,本公开的其它实施方式可在细节上与前述示例不同。对本公开或其示例的所有引用旨在引用当时所讨论的特定示例,而并非旨在更一般地暗示对本公开的范围的任何限制。关于某些特征的所有区别和不利言辞旨在表明这些感兴趣特征不是优选的,但除非另外指明,否则并不是将这些特征从本公开的范围中完全排除。

126.除非本文另有指示,否则本文对值范围的叙述仅仅旨在用作分别提及落入所述范围内的每个独立值的速记方法,并且每个独立值并入到说明书中,如同在本文中分别叙述一样。本文描述的所有方法可以以任何合适的顺序执行,除非本文另外指明或者与上下文明显矛盾。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。