1.本实用新型属于再造烟叶生产技术领域,具体涉及一种造纸法再造烟叶浆料制备系统。

背景技术:

2.造纸法再造烟叶又称造纸法再造烟叶,被作为烟草制品原料广泛应用于卷烟中。造纸法再造烟叶以烟末、烟梗等废弃烟草物质为主要原料,经过烟草成分提取、固态纤维制浆抄造、烟草提取液的施胶和烘干等过程加工成型。其中固态纤维的浆料制备过程极大的决定了再造烟叶的物理性能,与成品松厚度、机械强度、透气度、吸液性能、燃烧性能、填充值等关联很大。

3.在常规的造纸法再造烟叶生产过程中,烟末和烟梗多采取混合制浆的模式。由于烟末浆中主要是颗粒较细小的物质,而烟梗浆为长而宽的物质,为了使这两种不同特性的物质在混合磨浆中实现浆料匀度的一致性,需要通过较小的磨浆间隙,以保证浆料的匀度,这样就会导致烟末浆过度磨浆。烟末过度磨浆会导致一系列不良结果:在产品品质上会影响再造烟叶成品的物理性能,表现为产品透气度低、松厚度偏低、燃烧性能不佳以及抽吸口感下降;在生产效益上会降低浆料单层留着率,导致产品投入产出比下降。

技术实现要素:

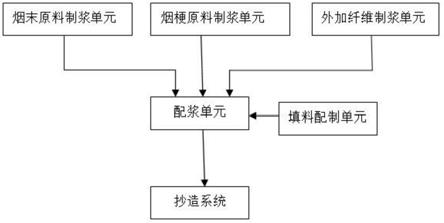

4.本实用新型针对现有技术存在的缺陷,提供一种造纸法再造烟叶浆料制备系统,系统结构简单合理,制备出的再造烟叶材质疏松,能实现再造烟叶的大型化、连续化、优质化生产。

5.为解决上述技术问题,本实用新型的技术方案如下:一种再造烟叶浆料制备系统,其特征在于包括烟梗原料制浆单元、烟末原料制浆单元、外加纤维制浆单元和配浆单元,所述的烟梗原料制浆单元的制浆设备为高浓盘磨或中浓盘磨,所述的烟末原料制浆单元、外加纤维制浆单元和配浆单元的制浆设备为低浓盘磨或锥磨;所述的烟梗原料制浆单元、烟末原料制浆单元和外加纤维制浆单元这三个单元的出口分别和配浆单元相连,配浆单元和填料配制单元的出口相连接,配浆单元入口为配浆池,出口经成浆池连接抄造系统。

6.所述的外加纤维制浆单元包括第一外加纤维池,所述的烟梗原料制浆单元包括烟梗草浆池,烟末原料制浆单元包括烟末草浆池,所述的第一外加纤维池、烟梗草浆池和烟末草浆池均和填料配制单元连接至配浆单元的低浓混浆器,所述的低浓混浆器连接1

‑

2台锥形磨,磨浆质量合格后进入成浆池待用。

7.所述的外加纤维制浆单元包括第一外加纤维池和第二外加纤维池,所述的配浆单元包括低浓混浆器、第一混合草浆池和第二混合草浆池,所述的烟梗原料制浆单元包括烟梗草浆池、烟末原料制浆单元包括烟末草浆池,所述的第一外加纤维池、烟梗草浆池、烟末草浆池和填料配制单元均连接至低浓混浆器,低浓混浆器连接第一混合草浆池,所述的第二外加纤维池连接第二混合草浆池,所述的第一混合草浆池连接第二混合草浆池,所述的

第二混合草浆池连接制浆设备。

8.所述的烟梗原料制浆单元包括高浓磨盘,所述的高浓磨盘连接烟梗压榨机,所述的烟梗压榨机分离出的烟梗固料连接中浓输送系统,所述的中浓输送系统连接两台串联的中浓盘磨,中浓盘磨连接烟梗草浆池。

9.所述的烟末原料制浆单元包括除杂装置,所述的除杂装置连接烟末压榨机实现固液分离,分离出的烟末固料再经过两台串联的盘磨磨浆,所述的盘磨连接烟末草浆池。

10.所述的外加纤维制浆单元的制浆设备由水力碎浆机和2

‑

4台低浓盘磨组成,制浆浓度为3

‑

6%。根据外加纤维不同的物理特性,先按不同类别进行分线制浆,浆料指标达到工艺要求后再混浆待用。

11.所述制浆设备中的高浓盘磨或中浓盘磨为2

‑

4个,盘磨直径为φ550、φ600、φ660、φ750中的一种或多种的组合,制浆浓度在10

‑

30%范围内调节。

12.所述的烟末原料制浆单元、外加纤维制浆单元和配浆单元的制浆设备由1

‑

3台串联的磨浆机组成,该磨浆机为锥型磨浆机和低浓盘磨的一种或多种的组合,制浆浓度为3

‑

6%。

13.本实用新型对制备系统进行局部改进优化,改变现有技术烟草原料混合磨浆的思维和手段,以获得优良的纤维心态和成纸性能,实现对再造烟叶纸基物理性能的全面改善,为提高再造烟叶的品质和卷烟的品质奠定了基础。

14.本实用新型的有益效果在于:

15.1.针对再造烟叶原料形态各异物理性能相差很大的现状,按照物料特性分线制浆。避免烟末浆过度磨浆,提高产品透气度、松厚度等物理性能。

16.2.针对不同外加纤维的不同物理特性分线处理,改善外加纤维分丝、帚化效果,有效支撑产品填充值的提升。

17.3.制浆质量和制浆稳定性均有所提高,适应工业化大生产应用。

18.4.系统结构简单合理,制备出的再造烟叶不仅材质疏松,具有优良的物理性能,而且可有效增加浆料单层留着率和产品投入产出比,提高生产效益,以实现再造烟叶的大型化、连续化、优质化生产。

附图说明

19.图1为本实用新型的整体系统结构示意图。

20.图2为本实用新型实施例2的浆料制备系统示意图。

21.图3为本实用新型实施3和实施例4的浆料制备系统示意图。

具体实施方式

22.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

23.实施例1

24.实施例1为对照样。对照样的烟梗原料在30

±

1%浓度下经过φ660盘磨解纤后,在烟梗压榨机实现固液分离;

25.烟末原料经过烟末压榨机实现固液分离。分离出的烟梗固料调浓后经过中浓输送系统,然后与烟末固料在中浓混浆器中混合,烟梗烟末的混合料通过两台φ750盘磨串联磨浆,磨浆浓度10

±

1%,打浆度为25

±2°

sr,湿重5.2

±

0.2g。

26.外加纤维进行混合配比以后,经过水力碎浆机碎解,在4.0

±

0.1%浓度下通过两台φ450盘磨串联一次成浆,打浆度为30

±2°

sr。

27.烟梗烟末的混合浆、外加纤维混合浆和填料碳酸钙在低浓混浆器中混合均匀,再经过2台锥磨磨浆,经判定合格后,依次进入成浆系统和抄造系统。

28.实施例2

29.如图1所示为本实用新型的一种再造烟叶浆料制备系统,包括烟梗原料制浆单元、烟末原料制浆单元、外加纤维制浆单元和配浆单元,所述的烟梗原料制浆单元的制浆设备为高浓盘磨或中浓盘磨,所述的烟末原料制浆单元、外加纤维制浆单元和配浆单元的制浆设备为低浓盘磨或锥磨;所述的烟梗原料制浆单元、烟末原料制浆单元和外加纤维制浆单元这三个单元的出口分别和配浆单元相连,配浆单元和填料配制单元的出口相连接,配浆单元入口为配浆池,出口经成浆池连接抄造系统。

30.如图2所示,该系统中烟梗原料在30

±

1%浓度下经过φ660盘磨解纤后,经过烟梗压榨机实现固液分离,分离出的烟梗固料调浓后经过中浓输送系统,进入两台φ750盘磨串联磨浆,磨浆浓度10

±

1%,打浆度为25

±2°

sr,湿重5.2

±

0.2g,检测合格后进入烟梗草浆池;

31.烟末原料混合除杂后经过烟末压榨机实现固液分离,分离出的烟末固料再经过两台串联的φ450盘磨磨浆,磨浆浓度3.5

±

0.1%,湿重为1.5

±

0.5g,检测合格后进入烟末草浆池;

32.外加纤维进行混合配比以后,经过水力碎浆机碎解,在4.0

±

0.1%浓度下通过两台φ450盘磨串联一次成浆,打浆度为30

±2°

sr,湿重11

±

1g。

33.外加纤维浆、烟梗草浆和烟末草浆在低浓混浆器中与填料碳酸钙充分混合均匀后,再经过2台锥磨磨浆,经判定合格后,依次进入成浆系统和抄造系统。

34.实施例3

35.如图3所示,采用本实用新型另一种系统制备浆料。该系统中烟梗原料在30

±

1%浓度下经过φ660盘磨解纤后,经过烟梗压榨机实现固液分离,分离出的烟梗固料调浓后经过中浓输送系统,进入两台φ750盘磨串联磨浆,磨浆浓度10

±

1%,打浆度为25

±2°

sr,湿重5.2

±

0.2g,检测合格后进入烟梗草浆池;

36.烟末原料混合除杂后经过烟末压榨机实现固液分离,分离出的烟末固料再经过两台串联的φ450盘磨磨浆,磨浆浓度3.5

±

0.1%,湿重为1.5

±

0.5g,检测合格后进入烟末草浆池;

37.外加纤维1在4.0

±

0.1%浓度下通过二台φ450盘磨串联一次成浆后进入外加纤维1#池,控制在打浆度为30

±2°

sr,湿重11

±

1g。

38.检测合格的外加纤维1、烟梗草浆和烟末草浆在低浓混浆器中与填料碳酸钙充分混合均匀后,进入混合草浆池1;外加纤维2按照设定的3.5

±

0.1%浓度在水力碎浆机碎解,进入外加纤维2号池,混合草浆池1浆料进入混合草浆池2后与来自外加纤维2号池的外加纤维混合,再经过2台锥磨磨浆,经判定合格后,进入成浆系统和抄造系统。

39.实施例4

40.实施例4采用实施例3的系统制备浆料。烟梗原料在30

±

1%浓度下经过φ600盘磨解纤后,经过烟梗压榨机实现固液分离,分离出的烟梗固料调浓后经过中浓输送系统,进入两台φ750盘磨串联磨浆,磨浆浓度10

±

1%,打浆度为25

±2°

sr,湿重5.2

±

0.2g,检测合格后进入烟梗草浆池;

41.烟末原料混合除杂后经过烟末压榨机实现固液分离,分离出的烟末固料再经过两台串联的锥磨磨浆,磨浆浓度3.5

±

0.1%,湿重为1.5

±

0.5g,检测合格后进入烟末草浆池;

42.外加纤维1在4.0%浓度下通过三台φ450盘磨串联一次成浆后进入外加纤维1#池,控制在打浆度为30

±2°

sr,湿重11

±

1g,检测合格的外加纤维1、烟梗草浆和烟末草浆在低浓混浆器中与填料碳酸钙充分混合均匀后,进入混合草浆池1;

43.外加纤维2按照设定的3.5

±

0.1%浓度在水力碎浆机碎解,进入外加纤维2号池,混合草浆池1浆料进入混合草浆池2后与来自外加纤维2号池的外加纤维混合,再经过2台锥磨磨浆,经判定合格后,进入成浆系统和抄造系统。

44.将四次实验所得样品进行测试,得检测结果如下:

45.表1再造烟叶产品物理指标检测表

46.项目实施例1实施例2实施例3实施例4松厚度(cm3/g)2.02.22.32.4透气度(cm3/(min.cm2))250308341356填充值(cm3/g)4.85.05.15.1

47.表2再造烟叶浆料单层留着率和产品投入产出比对照表

48.项目实施例1实施例2实施例3实施例4单层留着率(%)73.278.279.578.9投入产出比(%)90.094.495.095.1

49.由表1和表2可见,本实用新型的主要优点在于:

50.1.针对再造烟叶原料形态各异物理性能相差很大的现状,按照物料特性分线制浆。避免烟末浆过度磨浆,提高产品透气度、松厚度等物理性能;

51.2.针对不同外加纤维的不同物理特性分线处理,改善外加纤维分丝、帚化效果,有效支撑产品填充值的提升;

52.3.制浆质量和制浆稳定性均有所提高,适应工业化大生产应用。

53.4.有效增加浆料单层留着率和产品投入产出比,提高生产效益。

54.本技术的上述实施例仅是为清楚地说明本技术所作的举例,而并非是对本技术的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术权利要求的保护范围之。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。