1.本实用新型涉及降温装置领域,特别涉及一种强制冷却列管刚玉冶炼系统降温装置。

背景技术:

2.刚玉在冶炼过程中所产生的高温气体和高粉尘浓度对环境产生严重影响,高温烟气在处理过程中给环保设备造成巨大压力,致使传统除尘系统出现滤料烧毁、管道变形、环保设施管道和过滤材料严重堵塞现象,干扰了企业的正常生产以及设施的平稳运行,因此刚玉冶炼过程中高温、高粉尘浓度问题亟待解决。

技术实现要素:

3.针对现有技术中的上述不足,本实用新型提供了一种强制冷却列管刚玉冶炼系统降温装置,针对电弧炉在冶炼刚玉过程中合理解决高温气体和高粉尘浓度,具有稳定可靠、投资少、占地面积小、降温降尘效果显著等特点。

4.为了达到上述实用新型目的,本实用新型采用的技术方案为:

5.一种强制冷却列管刚玉冶炼系统降温装置,包括:上箱体,所述上箱体一侧设有进风口,所述上箱体内设列管降温器,所述列管降温器连通冷风道,所述冷风道两侧均固定连接高压轴流风机,所述高压轴流风机将新鲜冷空气通过冷风道分散到每个列管降温器上,所述列管降温器下方与下箱体相连,所述下箱体两侧均固定连接下部框架,所述下箱体下方与支撑灰斗相连,高温粉尘通过表面积的增加流速降低,使得部分高温热因子粉尘沉降至支撑灰斗,所述支撑灰斗下方设置有电动卸料器,积赞的灰尘通过电动卸料器进行卸灰,所述上箱体另一侧设有出风口,所述出风口与列管降温器相连,高温热因子粉尘被降温,所述进风口、列管降温器中间设置有隔板将出风口隔开分成两部分。

6.进一步,所述冷风道位于列管降温器中部。

7.进一步,所述列管降温器采用阵列式交错结构。

8.本实用新型的有益效果为:

9.1、降温效果好:冶炼炉内含尘高温气体经过除尘管道平均温度在300℃以上,经本实用新型处理后的含尘高温烟气下降到120℃以下。

10.2、减少投资、成本低:本实用新型采用列管降温,传统补冷风的方式使除尘器非常庞大,列管降温器有效把温度降低1/3,减少了设备的投入和运营成本的增加。

11.3、节约能源:该列管降温器能节约10%的有效不可再生资源,棕刚玉冶炼每年产能大约1.5万吨,全国大约有350台冶炼炉,白刚玉冶炼每年产能大约1万吨,全国大约有250台冶炼炉,每年大概节约棕刚玉525万吨,白刚玉大概节约250万吨。

附图说明

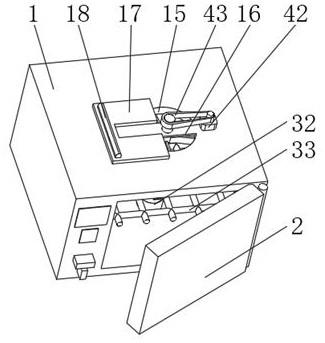

12.图1为本实用新型的结构示意图;

13.图2为本实用新型的侧面结构示意图;

14.附图标记对照表:

[0015]1‑

进风口、2

‑

高压轴流风机、3

‑

下箱体、4

‑

支撑灰斗、5

‑

下部框架、6

‑

电动卸料器、7

‑

冷风道、8

‑

列管降温器、9

‑

出风口、10

‑

上箱体、11

‑

隔板。

具体实施方式

[0016]

下面结合附图来进一步说明本实用新型的具体实施方式。其中相同的零部件用相同的附图标记表示。

[0017]

需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

[0018]

为了使本实用新型的内容更容易被清楚地理解,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

[0019]

如图1、图2所示,一种强制冷却列管刚玉冶炼系统降温装置,包括:上箱体10,所述上箱体10一侧设有进风口1,所述上箱体10内设列管降温器8,所述列管降温器8连通冷风道7,所述冷风道7两侧均固定连接高压轴流风机2,所述高压轴流风机2将新鲜冷空气通过冷风道7分散到每个列管降温器上,所述列管降温器8下方与下箱体3相连,所述下箱体3两侧均固定连接下部框架5,所述下箱体3下方与支撑灰斗4相连,高温粉尘通过表面积的增加流速降低,使得部分高温热因子粉尘沉降至支撑灰斗4,所述支撑灰斗4下方设置有电动卸料器6,积赞的灰尘通过电动卸料器6进行卸灰,所述上箱体10另一侧设有出风口9,所述出风口9与列管降温器8相连,高温热因子粉尘被降温,所述进风口1、列管降温器8中间设置有隔板11将出风口9隔开分成两部分。

[0020]

所述冷风道7位于列管降温器8中部。所述列管降温器8采用阵列式交错结构。

[0021]

实施例:采用列管为阵列式交错结构,使新鲜冷空气与列管的交换面积增加,提高换热效率。

[0022]

采用列管增加截面积,截面积的增加也就增加了散热面积。例如进风管直径1.8m,列管数量为252根,每根列管直径为0.212m,截面积s=d

²

/4,

[0023]

截面积s,

[0024]

直径d,

[0025]

由此可得进风管截面积为s=d

²

/4=3.14*1.8

²

/4=2.54

㎡

,

[0026]

单个列管截面积s=d

²

/4=3.14*0.212

²

/4=0.035

㎡

,

[0027]

列管数量为252根总截面积为252*0.035=8.82

㎡

增加了将近3.5倍的截面积。散热截面积加的增加,就相当于增加列管和空气的接触面积,可以更好的散热。

[0028]

通过增加截面积降低热因子粉尘流速,例如我们所需要风机的流量是150000m

³

/h,经过风管直径为1.8m,管道是流速v=q/s,

[0029]

其中流量qm

³

/h,

[0030]

流速vm/s,

[0031]

截面积s,

[0032]

进风道流速v=q/s=150000/2.54/3600=16.4m/s,

[0033]

采用列管降温流速为v=q/s=150000/8.82/3600=4.72m/s,

[0034]

流速上降低了3.5倍,流速下降能够将烟气内包含的大多较重的颗粒沉降下来,既回收了刚玉粉尘、提高利用率,又降低了除尘器压力,提高烟气排放清洁度。

[0035]

采用列管增加散热表面积,列管散热器表面接触增加,吸收热量,使辐射热更有效的传递到每个列管。例如所需要的风道长度为6m,风管直径为1.8m,风管的表面积为s=d*l,

[0036]

风管表面积s,

[0037]

风管直径d,

[0038]

风管长度l,

[0039]

由此可得分管表面积s=d*l=3.14*1.8*6=33.9

㎡

。如果我们采用列管散热,每根列管直径0.212m,每根列管的散热表面积为s=d*l=3.14*0.212*6=3.99

㎡

,列管总数为252根,列管总表面积为252*3.99=1005.5

㎡

,表面积增加将近30倍,表面面积的增加列管可以有效的将热量传递到每个列管壁上。表面积的增加使热交换面积增大,提高了热交换速率,增加了辐射热能的传递。

[0040]

该装置使用过程中,冶炼炉内含尘高温气体通过除尘管道进入列管降温装置上箱体,上箱体截面积的增加使进入上箱体的含尘烟气速度降低,含尘高温气体速度降低后均匀的分配到各个列管,含尘高温气体经过列管后比表面积的增加大量高温热因子粉尘传递给列管散热器外壁。高压轴流风机引外来低温新鲜冷空气分配到各个交错阵列的列管散热器进行散热。比表面面积的增加和流速的下降使高温含尘气体经过列管降温装置后下行,一部分较重粉尘颗粒物受重力影响落入灰斗,使高温热因子粉尘不在管道能积聚造成管道堵塞。当灰斗内的灰到达一定程度后,星星卸料器进行卸灰,卸完后的粉尘还可以有效利用。

[0041]

以上所述仅为本实用新型专利的较佳实施例而已,并不用以限制本实用新型专利,凡在本实用新型专利的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型专利的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。