1.本实用新型属于锂金属电池技术领域,尤其涉及一种金属锂带表面处理装置。

背景技术:

2.如今,各国都在大力发展绿色、高效二次电池。锂电池作为一种新型二次电池,具有能量密度和功率密度大、工作电压高、重量轻、体积小、循环寿命长、安全性好、绿色环保等优点,在便携式电器、电动工具、大型贮能、电动交通动力电源等方面具有广阔的应用前景。

3.在众多的锂电池负极材料中,金属锂由于其低密度、高理论容量和低电势被认为是最理想的锂电池负极材料。然而金属锂负极在循环过程中,一方面由于金属锂不均匀沉积,表面易产生枝晶,带来安全隐患,另一方面由于体积膨胀导致表面固态电解质膜(sei)反复生成,消耗电解液和金属锂,同时使得电池阻抗显著增加。过去的几十年中,不断有研究报道对金属锂表面进行处理,其原理均是在锂金属的表面形成均匀的保护层能够帮助解决以上提到的金属锂存在的问题,提高锂金属电池的循环性能。

4.然而,由于金属锂化学活性较高,金属锂在轧制、运输及存储过程中,其表面易形成钝化层,该钝化层易导致金属锂形成的保护层不均匀,尤其是在通过化学法对金属锂进行表面保护过程中,保护层中易形成晶界、缺陷或未充分成膜的情况,严重影响保护层保护效果。因此,平整的金属锂表面对形成金属锂保护层同样重要。

5.文献中常用刀割的方式将锂片表面的钝化层去除,形成光亮平整的表面,然而,该方法无法应用在超薄锂带(厚度<100μm)的表面处理中。公开号为cn107815724a的中国专利通过电化学方法对金属锂表面进行抛光处理,能够获得大范围原子平整的锂表面,然而,这种方法仅适用于实验室阶段,无法大规模连续生产。因此,亟待发展一种工业化的方法,既将金属锂表面的钝化层去除,又不影响金属锂在锂离子电池中应用。

6.鉴于此,确有必要提供一种技术方案以解决上述技术问题。

技术实现要素:

7.本实用新型的目的在于:针对现有技术的不足,而提供一种金属锂带表面处理装置,能够将金属锂带表面的钝化层去除,并且增加金属锂带表面的平整度,容易实现工业化生产。

8.为了实现上述目的,本实用新型采用以下技术方案:

9.一种金属锂带表面处理装置,包括按金属锂带传送方向依次设置的放卷组件、第一刷辊对、第二刷辊对和收卷组件;所述第一刷辊对表面设有若干第一刷毛;所述第二刷辊对表面设有若干第二刷毛;所述收卷组件用于收卷所述金属锂带。

10.作为本实用新型所述的金属锂带表面处理装置的一种改进,还包括导向辊,所述导向辊包括第一导向辊组、第二导向辊组和第三导向辊组,所述第一导向辊组设置于所述放卷组件和所述第一刷辊对之间,所述第二导向辊组设置于所述第一刷辊对和所述第二刷

辊对之间,所述第三导向辊组设置于所述第二刷辊对和所述收卷组件之间。导向辊用于接收并释放金属锂带,导向辊的数量可根据实际设置。

11.作为本实用新型所述的金属锂带表面处理装置的一种改进,还包括浮动辊,所述浮动辊设置于所述第二导向辊组的若干导向辊之间。浮动辊能够上下浮动,自动控制张力,防止金属锂带在表面处理的过程中出现断带、卡顿等情况。

12.作为本实用新型所述的金属锂带表面处理装置的一种改进,还包括离型膜收卷组件,所述离型膜收卷组件设置于所述放卷组件和所述第一刷辊对之间,所述离型膜收卷组件用于接收与所述金属锂带分离的离型膜。金属锂带来料时,表面附着有保护金属锂带的离型膜,离型膜收卷组件用于将离型膜撕下,再将金属锂带传送到第一刷辊对表面处理。

13.作为本实用新型所述的金属锂带表面处理装置的一种改进,还包括离型膜放卷组件,所述离型膜放卷组件设置于所述第二刷辊对和所述收卷组件之间,所述离型膜放卷组件用于释放离型膜覆盖所述金属锂带。金属锂带在去除钝化层和增加平整度之后,在金属锂带的表面覆盖离型膜,防止金属锂带的表面附着灰尘,导致锂金属电池装配时内部短路。

14.作为本实用新型所述的金属锂带表面处理装置的一种改进,所述第一刷毛的材质包括尼龙、聚丙烯、聚对苯二甲酸乙二酯或聚对苯二甲酸丁二酯,所述第一刷辊对的数量为至少一对。第一刷毛的材质不作限制,优选为现有的材质,相对于其他材质,第一刷毛的材质优选为聚对苯二甲酸乙二酯pet材质,该材料吸水率低,不与金属锂粘连。其中,尼龙可采用尼龙612刷丝,直径为0.5mm。

15.作为本实用新型所述的金属锂带表面处理装置的一种改进,所述第二刷毛的材质包括聚对苯二甲酸塑料或动物毛,所述第二刷辊对的数量为至少一对。第二刷毛的材质不作限制,优选为现有的材质,其中动物毛为羊毛或者马毛,羊毛或马毛的原料易得,价格低廉,不易产生静电,能够增加金属锂带表面的平整度。优选的,第二刷毛的材质为马毛或者聚对苯二甲酸乙二酯,直径小于0.1mm。进一步优选的,第二刷毛的密度大于第一刷毛的密度,用于进一步增加金属锂带表面的平整度。

16.作为本实用新型所述的金属锂带表面处理装置的一种改进,还包括抽真空组件和集尘组件,所述抽真空组件分别与所述第一刷辊对和所述第二刷辊对的间隙相对应设置,所述集尘组件与所述抽真空组件连接。具体的,抽真空组件包括抽气管道和真空泵,集尘组件为除尘布袋,抽气管道的管口与第一刷辊对的间隙对应设置,且与第二刷辊对的间隙对应设置,在金属锂带进行表面处理时,刷辊刷出的钝化层从抽气管道抽出到除尘布袋中,防止金属锂粉尘燃爆。

17.作为本实用新型所述的金属锂带表面处理装置的一种改进,还包括正压气体输入组件,所述正压气体输入组件连接有干燥器和/或惰性气体储存罐。其中,惰性气体包括氮气、氩气或者氦气。干燥器用于将空气干燥至露点<

‑

40℃以下。具体的,正压气体输入组件包括气体压缩机和气体输出管道,气体输出管道的管口与第一刷辊对和第二刷辊对的间隙相对应设置,正压气体输入组件对金属锂带所处的环境实现正压控制,能够防止外界含有水分的空气与金属锂带接触。

18.相比于现有技术,本实用新型至少具有以下有益效果:本实用新型提供了一种金属锂带表面处理装置,包括按金属锂带传送方向依次设置的放卷组件、第一刷辊对、第二刷辊对和收卷组件;所述第一刷辊对表面设有若干第一刷毛;所述第二刷辊对表面设有若干

第二刷毛;所述收卷组件用于收卷所述金属锂带。本实用新型提供的金属锂带表面处理装置,金属锂带依次经过第一刷辊对和第二刷辊对进行机械抛光,第一刷辊对用于去除金属锂带表面的钝化层,第二刷辊对用于进一步去除金属锂带表面的钝化层,并去除金属锂带的表面缺陷增加金属锂带表面的平整度,便于后续在金属锂带的表面附着均匀的保护膜,提高保护膜的保护效果,防止锂枝晶的产生,表面缺陷去除后能够形成优越的sei膜,提高锂金属电池的循环性能。另外,本实用新型提供的金属锂带表面处理装置,相对于通过化学和电解处理金属锂带,能够实现工业化大规模生产。

附图说明

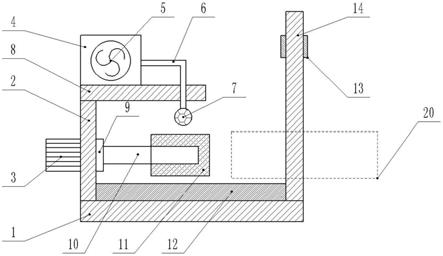

19.图1是本实用新型一实施例中金属锂带表面处理装置的结构示意图。

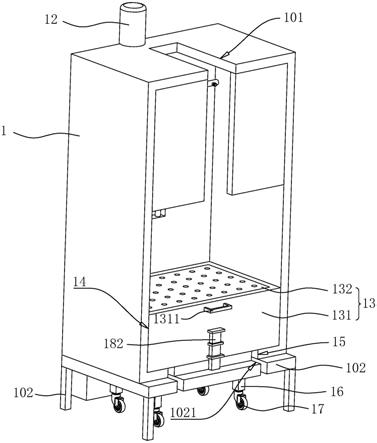

20.图2是1#金属锂带的扫描电镜图(sem)。

21.图3是2#金属锂带的扫描电镜图(sem)。

22.图4是3#锂金属电池和4#锂金属电池的循环曲线图。

23.其中,1

‑

金属锂带,2

‑

放卷组件,3

‑

第一刷辊对,4

‑

第二刷辊对,5

‑

收卷组件,6

‑

导向辊,61

‑

第一导向辊组,62

‑

第二导向辊组,63

‑

第三导向辊组,7

‑

浮动辊,8

‑

离型膜收卷组件,9

‑

离型膜放卷组件,10

‑

抽真空组件,11

‑

集尘组件,12

‑

正压气体输入组件。

具体实施方式

24.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。

25.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

27.以下结合附图对本实用新型作进一步详细说明,但不作为对本实用新型的限定。

28.实施例

29.如图1所示,一种金属锂带表面处理装置,包括按金属锂带1传送方向依次设置的放卷组件2、第一刷辊对3、第二刷辊对4和收卷组件5;第一刷辊对3表面设有若干第一刷毛;第二刷辊对4表面设有若干第二刷毛;收卷组件5用于收卷金属锂带1。

30.本实用新型提供的金属锂带表面处理装置,金属锂带1依次经过第一刷辊对3和第

二刷辊对4进行机械抛光,第一刷辊对3用于去除金属锂带1表面的钝化层,第二刷辊对4用于进一步去除金属锂带1表面的钝化层,并去除金属锂带1的表面缺陷增加金属锂带1表面的平整度,便于后续在金属锂带1的表面附着均匀的保护膜,提高保护膜的保护效果,防止锂枝晶的产生,表面缺陷去除后能够形成优越的sei膜,提高锂金属电池的循环性能。

31.本实用新型提供的金属锂带表面处理装置,相对于通过化学和电解处理金属锂带1,能够实现工业化大规模生产。

32.进一步的,还包括导向辊6,导向辊6包括第一导向辊组61、第二导向辊组62和第三导向辊组63,第一导向辊组61设置于放卷组件2和第一刷辊对3之间,第二导向辊组62设置于第一刷辊对3和第二刷辊对4之间,第三导向辊组63设置于第二刷辊对4和收卷组件5之间。导向辊6用于接收并释放金属锂带1,导向辊6的数量可根据实际设置。

33.进一步的,还包括浮动辊7,浮动辊7设置于第二导向辊组62的若干导向辊6之间。浮动辊7能够上下浮动,自动控制张力,防止金属锂带1在表面处理的过程中出现断带、卡顿等情况。进一步优选的,浮动辊7还设置在放卷组件2和离型膜收卷组件8之间,浮动辊7还可设置在收卷组件5和离型膜放卷组件9之间。

34.进一步的,还包括离型膜收卷组件8,离型膜收卷组件8设置于放卷组件2和第一刷辊对3之间,离型膜收卷组件8用于接收与金属锂带1分离的离型膜。金属锂带1来料时,表面附着有保护金属锂带1的离型膜,离型膜收卷组件8用于将离型膜撕下,再将金属锂带1传送到第一刷辊对3表面处理。

35.进一步的,还包括离型膜放卷组件9,离型膜放卷组件9设置于第二刷辊对4和收卷组件5之间,离型膜放卷组件9用于释放离型膜覆盖金属锂带1。金属锂带1在去除钝化层和增加平整度之后,在金属锂带1的表面覆盖离型膜,防止金属锂带1的表面附着灰尘,导致锂金属电池装配时内部短路。

36.进一步的,第一刷毛的材质包括尼龙、聚丙烯、聚对苯二甲酸乙二酯或聚对苯二甲酸丁二酯,第一刷辊对3的数量为至少一对。第一刷毛的材质不作限制,优选为现有的材质,相对于其他材质,第一刷毛的材质优选为聚对苯二甲酸乙二酯pet材质,该材料吸水率低,不与金属锂粘连。其中,尼龙可采用尼龙612刷丝,直径为0.5mm。

37.进一步的,第二刷毛的材质包括聚对苯二甲酸塑料或动物毛,第二刷辊对4的数量为至少一对。第二刷毛的材质不作限制,优选为现有的材质,其中动物毛为羊毛或者马毛,羊毛或马毛的原料易得,价格低廉,不易产生静电,能够增加金属锂带1表面的平整度。优选的,第二刷毛的材质为马毛或者聚对苯二甲酸乙二酯,直径小于0.1mm。进一步优选的,第二刷毛的密度大于第一刷毛的密度,用于进一步增加金属锂带1表面的平整度。

38.进一步的,还包括抽真空组件10和集尘组件11,抽真空组件10分别与第一刷辊对3和第二刷辊对4的间隙相对应设置,集尘组件11与抽真空组件10连接。具体的,抽真空组件10包括抽气管道和真空泵,集尘组件11为除尘布袋,抽气管道的管口与第一刷辊对3的间隙对应设置,且与第二刷辊对4的间隙对应设置,在金属锂带1进行表面处理时,刷辊刷出的钝化层从抽气管道抽出到除尘布袋中,防止金属锂粉尘燃爆。

39.进一步的,还包括正压气体输入组件12,正压气体输入组件12连接有干燥器和/或惰性气体储存罐。其中,惰性气体包括氮气、氩气或者氦气。干燥器用于将空气干燥至露点<

‑

40℃以下。具体的,正压气体输入组件12包括气体压缩机和气体输出管道,气体输出管道

的管口与第一刷辊对3和第二刷辊对4的间隙相对应设置,正压气体输入组件12对金属锂带1所处的环境实现正压控制,能够防止外界含有水分的空气与金属锂带1接触。

40.该装置的工作流程为:

41.s1,放卷组件2将金属锂带1卷料放卷;离型膜收卷组件8将金属锂带1表面附着的离型膜收卷,通过导向辊6传输金属锂带1到第一刷辊对3的缝隙之间,利用第一刷辊对3表面的第一刷毛刷蹭金属锂带1的表面,去除金属锂带1表面的钝化层;抽真空组件10的抽气管道对准第一刷辊对3的缝隙,将金属锂带1表面去除的钝化层粉末吸收到除尘布袋中,正压气体输入组件12工作,保证操作空间为干燥的空气或者惰性气氛;

42.s2,金属锂带1通过第二导向辊组62和浮动辊7调节张力后输送至第二刷辊对4的缝隙之间,利用第二刷辊对4表面的第二刷毛刷蹭金属锂带1的表面,进一步去除金属锂带1表面的钝化层且增加金属锂带1表面的平整度,同样将抽真空组件10的抽气管道对准第二刷辊对4的缝隙,将金属锂带1表面去除的钝化层粉末吸收到除尘布袋中,正压气体输入组件12工作,保证操作空间为干燥的空气或者处理惰性气氛;

43.s3,金属锂带1通过第二刷辊对4之后,离型膜放卷组件9将离型膜放卷,附着在处理好的金属锂带1的表面,利用收卷组件5收卷。

44.s4,将金属锂带1浸置于保护液中,烘干后得到表面处理后的金属锂带1。

45.其中,在露点<﹣40℃以下的干燥环境中或在无氧无水的惰性气体环境中实现方法,惰性气体包括氮气、氦气或氩气。由于金属锂的化学性质活泼,接触到空气中的水分容易发生爆炸,因此,需要严格限制露点。

46.其中,金属锂带1包括铜锂复合带、碳锂复合带或锂金属带,金属锂带1的厚度小于100μm。本实用新型尤其适用于厚度小于100μm的超薄金属锂带1,便于实现工业化生产。

47.其中,保护液包括氟代碳酸乙烯酯、正硅酸乙酯、硅油、1,3-二氧戊环、四氢呋喃和mclx溶液中的至少一种,其中m为as、in、bi或zn。其中,浸泡时间为4~6h,具体可根据实际情况设置。

48.对比例

49.本对比例提供一种金属锂带,无需实施例1中的装置处理,直接将金属锂带置于保护液中。

50.性能测试:

51.将利用实施例中的装置处理后得到的金属锂带1记录为1#锂带,将对比例中得到的金属锂带1记录为2#锂带,分别对1#锂带和2#锂带做扫描电镜图,图2~3所示,其中,图中白色空白的长度为50μm。从图中可以看出,1#锂带的表面更加光滑平整,而2#锂带的表面有若干凸起,说明2#锂带的表面具有钝化层。

52.将1#锂带和2#锂带分别作为负极片与正极片和隔膜装配成锂金属电池,依次记录为3#电池和4#电池。

53.分别对3#电池和4#电池做循环性能测试,测试结果如图4。从图4中可以看出,3#电池的循环性能更好,这是因为1#金属锂带1依次经过第一刷辊对3和第二刷辊对4进行机械抛光,第一刷辊对3用于去除金属锂带1表面的钝化层,第二刷辊对4用于进一步去除金属锂带1表面的钝化层,并去除金属锂带1的表面缺陷增加金属锂带1表面的平整度,便于后续在金属锂带1的表面附着均匀的保护膜,提高保护膜的保护效果,防止锂枝晶的产生,表面缺

陷去除后能够形成优越的sei膜,因此提高锂金属电池的循环性能。

54.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本实用新型并不局限于上述的具体实施方式,凡是本领域技术人员在本实用新型的基础上所作出的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。