一种真空封装led器件

技术领域

1.本使用新型涉及半导体技术领域,具体地,涉及一种真空封装led器件。

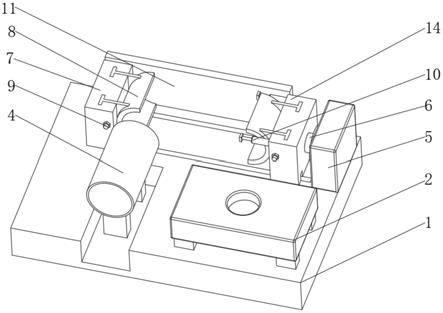

背景技术:

2.紫外led和红外led有着非常广泛的应用领域,紫外led可以用于工业光固化、消毒杀菌、防伪、医疗、美容等各个领域,红外led常被应用于通讯及感测器领域。

3.参见图1所示,为目前常见的一种led器件封装结构,其应用在红外led的封装和紫外led的封装等领域,首先将芯片11固定在支架10底部,并焊接金线,使芯片与支架连接,然后在支架上与光学元件12贴合处点涂粘接胶水13,并放置光学元件,最后进行加热处理,使粘接胶水完全固化,增强支架与光学元件的结合力。这种封装结构的led器件存在以下缺点:

4.(1)封装后的led器件的内部为空气,在器件贴片回流焊时或者应用过程中,空气受热膨胀,容易导致led和光学元件炸裂、脱落等情况,目前一般在产品侧面设置一个透气孔,使膨胀的空气可以散出来,但开设透气孔会影响到器件的气密性。

5.(2)在支架与光学元件贴合处点涂粘接胶水,很难保证胶水的均匀性、点涂的形状、厚度等特性,会导致盖上光学元件后,部分胶水会溢出到光学元件的表面,或者溢出到支架的侧壁,从而会影响led的出光效果。

6.针对上述led封装结构中存在的问题,目前还未得到有效的解决办法。

技术实现要素:

7.为了解决现有技术中存在的问题,本实用新型的目的在于提供一种真空封装led器件及其封装工艺。

8.本实用新型提供的一种真空封装led器件,包括:凹形支架、led芯片、光学元件;

9.所述led芯片固定在所述凹形支架的内侧底部,所述led芯片的电极通过金线与所述凹形支架的电极连接;

10.所述凹形支架的两凸起端部的内侧设有对称的台阶结构,所述台阶结构上预制有金属层,所述光学元件贴合设置在所述台阶结构上,所述光学元件的两端部与所述台阶结构贴合处设有焊料层;所述凹形支架与所述光学元件封装形成真空密闭空间,所述金属层与所述焊料层结合形成共晶层。

11.可选地,所述凹形支架包括:陶瓷支架、smc支架、emc支架、pct支架、ppa支架中的任意一种。

12.可选地,所述led芯片通过银胶或硅树脂胶固定在所述凹形支架底部的中心位置。

13.可选地,所述金属层的厚度为10

‑

200um。

14.可选地,所述金属层为镀金层或镀银层。

15.可选地,所述光学元件包括:doe、diffuser、玻璃板中的任意一种。

16.可选地,所述光元件为平板型或半球形的光学元件。

17.可选地,所述焊料层至少部分覆盖所述台阶结构的表面。

18.可选地,所述焊料层的厚度为2

‑

5um。

19.可选地,所述焊料层为ausn合金。

20.一种真空封装led器件的封装工艺,包括如下步骤:

21.s1、设计支架结构:根据产品的需求,设计凹形的支架结构,在凹形支架的两凸起端部的内侧开设台阶结构;

22.s2、在台阶结构上预制一层金属层:金属层的材质一般选取au或者ag,金属层的厚度一般为10

‑

100um;

23.s3、固定安装led芯片:将led芯片采用银胶或者硅树脂胶固定在支架内侧底部,并采用金线焊接led芯片,将led芯片的电极与支架的电极连接;

24.s4、将光学元件放置在凹形支架的台阶结构上:将预先制作了焊料层的光学元件放置支架对应的台阶处,焊料的区域小于或等于支架台阶区域,避免焊料熔融后扩散至支架台阶结构以外的区域,影响产品的出光效果;

25.s5、真空共晶led器件:将步骤s4中的led器件放置于真空共晶炉中,先进行抽真空操作,由于此时光学元件与支架还没有结合,在真空环境下器件中的空气会全部被抽出,使器件内部达到真空状态,然后对器件加热,使得光学元件上预置的焊料达到熔融状态并与支架台阶上的预制金属层结合,形成共晶层。

26.本实用新型提供的真空封装led器件,包括:凹形支架、led芯片、光学元件;led芯片固定在凹形支架的内侧底部,led芯片的电极与凹形支架的电极连接;凹形支架的量凸起端部的内侧设有台阶结构,台阶结构上预制有金属层,光学元件贴合设置在台阶结构上,光学元件的两端部与台阶结构贴合处设有焊料层;凹形支架与光学元件封装形成真空密闭空间,金属层与焊料层结合形成共晶层。在支架台阶上预制金属层,并在光学元件上预置焊料层,通过在真空环境中进行封装,使得器件内部为真空环境,避免使用过程中因器件内部空气膨胀导致器件炸裂,同时金属层和焊料层结合形成共晶层的均匀性、形状、厚度可以通过预置的焊料层进行控制,使得led器件的出光效果更好。

附图说明

27.图1为一种led封装结构示意图;

28.图2为实施例一提供的一种真空封装led结构示意图;

29.图3为实施例一提供的另一种真空封装led结构示意图;

30.图4为实施例二提供的一种真空封装led结构示意图;

31.图5为实施例三提供的一种真空封装led结构示意图;

32.图6为实施例四提供的一种真空封装led结构示意图;

33.图7为实施例五提供的一种真空封装led结构示意图;

34.其中,图1中10为支架,11为芯片,12为光学元件,13为粘接胶水;图2中20为凹形支架,21为led芯片,22为光学元件,210为金线,201为台阶结构,202为金属层,221为焊料层;图3中30为共晶层;图4中40为台阶结构;图5中50为台阶结构;图6中60为台阶结构;图7中70为光学元件。

具体实施方式

35.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

37.实施例一:

38.为了解决现有技术中存在的问题,本实施例提供一种真空封装led器件,如图2所示,包括:凹形支架20、led芯片21、光学元件22;

39.所述led芯片21固定在所述凹形支架20的内侧底部,所述led芯片21的电极通过金线210与所述凹形支架的电极连接,其他实施例中,led芯片电极也可通过银胶与所述凹形支架的电极连接,连接方式不限于此,只要可以将led芯片电极和支架电极之间形成电流导通即可;

40.所述凹形支架20的两凸起端部的内侧设有台阶结构201,所述台阶结构201上预制有金属层202,所述光学元件22贴合设置在所述台阶结构上,所述光学元件的两端部与所述台阶结构贴合处设有焊料层221;所述凹形支架与所述光学元件通过真空共晶炉或者真空烤箱进行真空封装,还可以通过真空回流焊设备进行真空封装,将led器件内部形成真空状态,所述金属层与所述焊料层结合形成共晶层。

41.本实施例中的凹形支架的包括:陶瓷支架、smc支架、emc支架、pct支架、ppa支架中的任意一种。

42.一种示例中,凹形支架为陶瓷材料制备的凹形支架,所述陶瓷凹形支架采用表面进行镀层的smd型式陶瓷凹形支架,镀层可采用au层或者ag镀层。

43.本实施例中的台阶结构201为“l”型台阶结构,应当理解的是,台阶结构的具体结构形式并不限于本实施例中“l”型结构的台阶结构,可根据实际的需求,灵活地设定台阶结构的具体形式。

44.本实施例中,所述led芯片21通过银胶或硅树脂胶固定在所述凹形支架20底部的中心位置,并采用au线对所述固定的led芯片21进行焊接,使芯片的电极与凹形支架20的电极导通。

45.在凹形支架20的台阶结构201上预制有一层金属层202,本实施例中,金属层202为镀金层或镀银层,还可以是镀铜层,本实施例并不限定金属层202的具体金属材料,可根据实际应用灵活选择合适的金属材料作为金属镀层。

46.本实施例中的光学元件22包括:doe、diffuser、玻璃板中的任意一种,在一些实施例中,所述光学元件22还可以是石英透镜,本实施例并不作限定,可根据实际应用的需求灵活的选择合适的材料作为光学元件。光学元件22可以是平板型的或者是半球形的光学元件。本实施例中的光学元件22为平板型的光学元件。光学元件22上与凹形支架20的台阶结构201相贴合处预置的焊料层221至少部分覆盖于台阶结构201的表面,这样,能避免焊料层221在后续的真空共晶封装过程中,焊料层熔融后扩散至台阶结构以外的区域,影响器件的

出光效果。焊料层221的厚度为2

‑

5um,焊料层一般选用ausn合金。

47.本实施例中,将凹形支架20和光学元件22放入真空共晶炉中或者真空烤箱中进行真空封装,先将其内部的空气全部抽出,使其达到真空的状态,然后对该led器件进行加热,加热的温度为280℃

‑

320℃,使得ausn合金的熔点,从而使焊料层221成为熔融状态后与台阶结构201上预制的金属结合,形成共晶层30,如图3所示,为该led装器件在真空共晶炉中进行封装后的led器件的结构示意图。本实施例中,还可以通过真空回流焊设备进行真空封装,实际应用中可灵活地选择进行真空封装的设备。

48.本实施例提供的真空封装led器件,包括:凹形支架、led芯片、光学元件;led芯片固定在凹形支架的内侧底部,led芯片的电极与凹形支架的电极连接;凹形支架的量凸起端部的内侧设有对称的台阶结构,台阶结构上预制有金属层,光学元件贴合设置在台阶结构上,光学元件的两端部与台阶结构贴合处设有焊料层;凹形支架与光学元件通过真空共晶炉或真空烤箱、真空回流焊设备进行封装,将led器件内部形成真空状态,金属层与焊料层结合形成共晶层。在支架台阶上预制金属层,并在光学元件上预置焊料层,通过在真空共晶炉中进行封装,使得器件内部为真空环境,避免使用过程中因器件内部空气膨胀导致器件炸裂,同时金属层和焊料层结合形成共晶层的均匀性、形状、厚度可以通过预置的焊料层进行控制,使得led器件的出光效果更好。

49.实施例二:

50.为了解决现有技术中存在的问题,本实施例提供一种真空封装led器件,如图4所示,包括:凹形支架20、led芯片21、光学元件22;

51.所述led芯片21固定在所述凹形支架20的内侧底部,所述led芯片21的电极通过金线210与所述凹形支架的电极连接;

52.所述凹形支架20的两凸起端部的内侧设有对称的台阶结构40,所述台阶结构40上预制有金属层,所述光学元件22贴合设置在所述台阶结构上,所述光学元件的两端部与所述台阶结构贴合处设有焊料层;所述凹形支架与所述光学元件通过真空共晶炉或真空烤箱、真空回流焊设备进行封装,将led器件内部形成真空状态,所述金属层与所述焊料层结合形成共晶层30。

53.本实施例中的凹形支架为陶瓷材料制备的凹形支架,所述陶瓷凹形支架采用表面进行镀层的sdm型式陶瓷凹形支架,镀层采用au层。

54.本实施例中的台阶结构40为双“l”型的台阶结构,应当理解的是,台阶结构的具体结构形式并不限于本实施例中的双“l”型结构的台阶结构,可根据实际需求灵活的设置。

55.本实施例中,所述led芯片21通过ag胶固定在所述凹形支架20底部的中心位置,并采用au线对所述固定的led芯片21进行焊接,使芯片的电极与凹形支架20的电极导通。

56.在凹形支架20的台阶结构40上预制有一层金属层,本实施例中,金属层为镀au层,在实际应用中,还可以是镀ag层或镀cu层,本实施例并不限定金属层的具体金属材料,可根据实际应用灵活选择合适的金属材料作为金属镀层。

57.本实施例中的光学元件22为平板型的玻璃板,光学元件22两端设有与所述台阶结构40相适配的台阶结构,光学元件22上与凹形支架20的台阶结构40相贴合处预置的焊料层覆盖台阶结构40的部分表面,这样,能避免焊料层在后续的真空共晶封装过程中,焊料层熔融后扩散至台阶结构以外的区域,影响器件的出光效果。焊料层的厚度为3um,焊料层为

ausn合金。

58.本实施例中,将凹形支架20和光学元件22放入真空共晶炉中进行真空封装,先将其内部的空气全部抽出,使其达到真空的状态,然后对该led器件进行加热,加热的温度为280℃

‑

320℃,达到ausn合金的熔点,从而使焊料层成为熔融状态后与台阶结构40上预制的金属层结合,形成共晶层30。

59.本实施例提供的真空封装led器件,包括:凹形支架、led芯片、光学元件;led芯片固定在凹形支架的内侧底部,led芯片的电极与凹形支架的电极连接;凹形支架的量凸起端部的内侧设有对称的台阶结构,台阶结构上预制有金属层,光学元件贴合设置在台阶结构上,光学元件的两端部与台阶结构贴合处设有焊料层;凹形支架与光学元件通过真空共晶炉或者真空烤箱、真空回流焊设备进行封装,将led器件内部形成真空状态,金属层与焊料层结合形成共晶层。在支架台阶上预制金属层,并在光学元件上预置焊料层,通过在真空共晶炉中进行封装,使得器件内部为真空环境,避免使用过程中因器件内部空气膨胀导致器件炸裂,同时金属层和焊料层结合形成共晶层的均匀性、形状、厚度可以通过预置的焊料层进行控制,使得led器件的出光效果更好。

60.实施例三:

61.为了解决现有技术中存在的问题,本实施例提供一种真空封装led器件,如图5所示,包括:凹形支架20、led芯片21、光学元件22;

62.所述led芯片21固定在所述凹形支架20的内侧底部,所述led芯片21的电极通过金线210与所述凹形支架的电极连接;

63.所述凹形支架20的两凸起端部的内侧设有对称的台阶结构50,所述台阶结构50上预制有金属层,所述光学元件22贴合设置在所述台阶结构上,所述光学元件的两端部与所述台阶结构贴合处设有焊料层;所述凹形支架与所述光学元件通过真空共晶炉或者真空烤箱、真空回流焊设备进行封装,将led器件内部形成真空状态,所述金属层与所述焊料层结合形成共晶层30。

64.本实施例中的凹形支架为陶瓷材料制备的凹形支架,所述陶瓷凹形支架采用表面进行镀层的sdm型式陶瓷凹形支架,镀层采用au层。

65.本实施例中的台阶结构50为“斜式”台阶结构。

66.本实施例中,所述led芯片21通过硅树脂胶固定在所述凹形支架20底部的中心位置,并采用au线对所述固定的led芯片21进行焊接,使芯片的电极与凹形支架20的电极导通。

67.在凹形支架20的台阶结构50上预制有一层金属层,本实施例中,金属层为镀ag层,在实际应用中,还可以是镀au层或镀cu层,本实施例并不限定金属层的具体金属材料,可根据实际应用灵活选择合适的金属材料作为金属银层。

68.本实施例中的光学元件22为平板型的玻璃板,光学元件22两端设有与所述台阶结构50相适配的台阶结构,光学元件22上与凹形支架20的台阶结构50相贴合处预置的焊料层覆盖台阶结构50的部分表面,这样,能避免焊料层在后续的真空共晶封装过程中,焊料层熔融后扩散至台阶结构以外的区域,影响器件的出光效果。焊料层的厚度为3um,焊料层为ausn合金。

69.本实施例中,将凹形支架20和光学元件22放入真空共晶炉中进行真空封装,先将

其内部的空气全部抽出,使其达到真空的状态,然后对该led器件进行加热,加热的温度为280℃

‑

320℃,达到ausn合金的熔点,从而使焊料层成为熔融状态后与台阶结构50上预制的金属结合,形成共晶层30。

70.本实施例提供的真空封装led器件,包括:凹形支架、led芯片、光学元件;led芯片固定在凹形支架的内侧底部,led芯片的电极与凹形支架的电极连接;凹形支架的量凸起端部的内侧设有对称的台阶结构,台阶结构上预制有金属层,光学元件贴合设置在台阶结构上,光学元件的两端部与台阶结构贴合处设有焊料层;凹形支架与光学元件通过真空共晶炉进行封装,将led器件内部形成真空状态,金属层与焊料层结合形成共晶层。在支架台阶上预制金属层,并在光学元件上预置焊料层,通过在真空共晶炉中进行封装,使得器件内部为真空环境,避免使用过程中因器件内部空气膨胀导致器件炸裂,同时金属层和焊料层结合形成共晶层的均匀性、形状、厚度可以通过预置的焊料层进行控制,使得led器件的出光效果更好。

71.实施例四:

72.为了解决现有技术中存在的问题,本实施例提供一种真空封装led器件,如图6所示,包括:凹形支架20、led芯片21、光学元件22;

73.所述led芯片21固定在所述凹形支架20的内侧底部,所述led芯片21的电极通过金线210与所述凹形支架的电极连接;

74.所述凹形支架20的两凸起端部的内侧设有对称的台阶结构60,所述台阶结构60上预制有金属层,本实施例中,金属层为镀au层,所述光学元件22贴合设置在所述台阶结构上,所述光学元件的两端部与所述台阶结构贴合处设有焊料层,本实施例中,焊料层的厚度为3um,焊料层为ausn合金;所述凹形支架与所述光学元件通过真空共晶炉进行封装,将led器件内部形成真空状态,所述金属层与所述焊料层结合形成共晶层30。

75.本实施例中的凹形支架为陶瓷材料制备的凹形支架,所述陶瓷凹形支架采用表面进行镀层的sdm型式陶瓷凹形支架,镀层采用au层。

76.本实施例中的台阶结构60为“异形”台阶结构。

77.本实施例中,所述led芯片21通过ag胶固定在所述凹形支架20底部的中心位置,并采用au线对所述固定的led芯片21进行焊接,使芯片的电极与凹形支架20的电极导通。

78.本实施例中的光学元件22为平板型的玻璃板,光学元件22两端设有与所述台阶结构60相适配的台阶结构,光学元件22上与凹形支架20的台阶结构60相贴合处预置的焊料层覆盖台阶结构60的部分表面,这样,能避免焊料层在后续的真空共晶封装过程中,焊料层熔融后扩散至台阶结构以外的区域,影响器件的出光效果。

79.本实施例中,将凹形支架20和光学元件22放入真空共晶炉中进行真空封装,先将其内部的空气全部抽出,使其达到真空的状态,然后对该led器件进行加热,加热的温度为280℃

‑

320℃,使得ausn合金的熔点,从而使焊料层成为熔融状态后与台阶结构60上预制的金属结合,形成共晶层30。

80.本实施例提供的真空封装led器件,包括:凹形支架、led芯片、光学元件;led芯片固定在凹形支架的内侧底部,led芯片的电极与凹形支架的电极连接;凹形支架的量凸起端部的内侧设有对称的台阶结构,台阶结构上预制有金属层,光学元件贴合设置在台阶结构上,光学元件的两端部与台阶结构贴合处设有焊料层;凹形支架与光学元件通过真空共晶

炉进行封装,将led器件内部形成真空状态,金属层与焊料层结合形成共晶层。在支架台阶上预制金属层,并在光学元件上预置焊料层,通过在真空共晶炉中进行封装,使得器件内部为真空环境,避免使用过程中因器件内部空气膨胀导致器件炸裂,同时金属层和焊料层结合形成共晶层的均匀性、形状、厚度可以通过预置的焊料层进行控制,使得led器件的出光效果更好。

81.实施例五:

82.为了解决现有技术中存在的问题,本实施例提供一种真空封装led器件,如图7所示,包括:凹形支架20、led芯片21、光学元件70;

83.所述led芯片21固定在所述凹形支架20的内侧底部,所述led芯片21的电极通过金线210与所述凹形支架的电极连接;

84.所述凹形支架20的两凸起端部的内侧设有对称的台阶结构201,所述台阶结构201上预制有金属层,本实施例中,金属层为镀金层或镀银层,还可以是镀铜层,所述光学元件70贴合设置在所述台阶结构上,所述光学元件的两端部与所述台阶结构贴合处设有焊料层;所述凹形支架与所述光学元件通过真空共晶炉进行封装,将led器件内部形成真空状态,所述金属层与所述焊料层结合形成共晶层。

85.本实施例中凹形支架为陶瓷材料制备的凹形支架,所述陶瓷凹形支架采用表面进行镀层的sdm型式陶瓷凹形支架,镀层采用au镀层。

86.本实施例中的台阶结构201为“l”型台阶结构,应当理解的是,台阶结构的具体结构形式并不限于本实施例中“l”型结构的台阶结构,可根据实际的需求,灵活地设定台阶结构的具体形式。

87.本实施例中,所述led芯片21通过银胶或硅树脂胶固定在所述凹形支架20底部的中心位置,并采用au线对所述固定的led芯片21进行焊接,使芯片的电极与凹形支架20的电极导通。

88.本实施例中的光学元件70为石英透镜,所述石英透镜还可以是实现半角宽度为210度、30度、60度或其他角度的发光光型的适应透镜。光学元件70上与凹形支架20的台阶结构201相贴合处预置的焊料层覆盖于台阶结构201的部分表面,这样,能避免焊料层在后续的真空共晶封装过程中,焊料层熔融后扩散至台阶结构以外的区域,影响器件的出光效果。焊料层的厚度为2

‑

5um,焊料层一般选用ausn合金。

89.本实施例中,将凹形支架20和光学元件70放入真空共晶炉中进行真空封装,先将其内部的空气全部抽出,使其达到真空的状态,然后对该led器件进行加热,加热的温度为280℃

‑

320℃,达到ausn合金的熔点,从而使焊料层成为熔融状态后与台阶结构201上预制的金属结合,形成共晶层30。

90.本实施例提供的真空封装led器件,包括:凹形支架、led芯片、光学元件;led芯片固定在凹形支架的内侧底部,led芯片的电极与凹形支架的电极连接;凹形支架的量凸起端部的内侧设有对称的台阶结构,台阶结构上预制有金属层,光学元件贴合设置在台阶结构上,光学元件的两端部与台阶结构贴合处设有焊料层;凹形支架与光学元件通过真空共晶炉进行封装,将led器件内部形成真空状态,金属层与焊料层结合形成共晶层。在支架台阶上预制金属层,并在光学元件上预置焊料层,通过在真空共晶炉中进行封装,使得器件内部为真空环境,避免使用过程中因器件内部空气膨胀导致器件炸裂,同时金属层和焊料层结

合形成共晶层的均匀性、形状、厚度可以通过预置的焊料层进行控制,使得led器件的出光效果更好。

91.本实用新型提供一种真空封装led器件的封装工艺,包括如下步骤:

92.s1、设计支架结构:根据产品的需求,设计凹形的支架结构,在凹形支架的两凸起端部的内侧开设对称的台阶结构;

93.s2、在台阶结构上预制一层金属层:金属层的材质一般选取au或者ag,金属层的厚度一般为10

‑

100um;

94.s3、固定安装led芯片:将led芯片采用银胶或者硅树脂胶固定在支架内侧底部,并采用金线焊接led芯片,将led芯片的电极与支架的电极连接;

95.s4、将光学元件放置在凹形支架的台阶结构上:将预先制作了焊料层的光学元件繁殖支架对应的台阶处,焊料的区域小于或等于支架台阶区域,避免焊料熔融后扩散至支架台阶结构以外的区域,影响产品的出光效果;

96.s5、真空共晶led器件:将步骤s4中的led器件放置于真空共晶炉中,先进行抽真空操作,由于此时光学元件与支架还没有结合,在真空环境下器件中的空气会全部被抽出,使器件内部达到真空状态,然后对器件加热,使得光学元件上预置的焊料达到熔融状态并与支架台阶上的预制金属层结合,形成共晶层。

97.前述实施例中提供的led可以应用于各种发光领域,例如其可以制作成背光模组应用于显示背光领域(可以是电视、显示器、手机等终端的背光模组)。此时可以将其应用于背光模组。除了可应用于显示背光领域外,还可应用于按键背光领域、拍摄领域、家用照明领域、医用照明领域、装饰领域、汽车领域、交通领域等。应用于按键背光领域时,可以作为手机、计算器、键盘等具有按键设备的按键背光光源;应用于拍摄领域时,可以制作成摄像头的闪光灯;应用于家用照明领域时,可以制作成落地灯、台灯、照明灯、吸顶灯、筒灯、投射灯等;应用于医用照明领域时,可以制作成手术灯、低电磁照明灯等;应用于装饰领域时可以制作成各种装饰灯,例如各种彩灯、景观照明灯、广告灯;应用于汽车领域时,可以制作成汽车车灯、汽车指示灯等;应用于交通领域时,可以制成各种交通灯,也可以制成各种路灯。上述应用仅仅是本实施例所示例的几种应用,应当理解的是本实施例中的led的应用并不限于上述示例的几种领域,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。